Mejores prácticas para lubricar carcasas de cojinetes de bombas centrífugas API

Cada vez más plantas tienen metas enfocadas a extender el tiempo medio entre reparaciones (MTBR) para sus equipos rotativos, que incluyen bombas centrífugas para uso en industrias de petróleo, petroquímica y gas natural. Maximizar la efectividad de la lubricación en las bombas de proceso API será un gran contribuyente para lograr este objetivo.

En este artículo, aprenderá las formas óptimas de lubricar los cojinetes en las bombas de proceso API, incluidos los datos sobre la lubricación de discos frente a la lubricación de anillos de aceite, manteniendo el nivel adecuado y el control de la contaminación. Los rodamientos debidamente lubricados con una contaminación mínima funcionarán a temperaturas más bajas y durante períodos de tiempo más prolongados.

Introducción

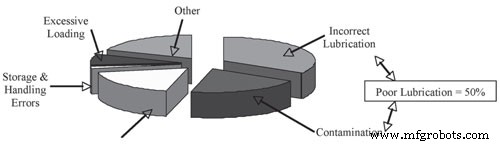

Este artículo se centra en las bombas de proceso centrífugas horizontales API (American Petroleum Industry), pero muchos de los temas / conceptos también se pueden aplicar a las bombas ANSI. Se han realizado varios estudios sobre por qué los cojinetes de elementos rodantes fallan prematuramente y, de manera constante, la causa número uno se puede atribuir a una mala lubricación. Un estudio en particular indicó que el 50 por ciento de los daños se debe a una lubricación defectuosa. La lubricación deficiente o defectuosa se puede clasificar como:

• Lubricante incorrecto

• Cantidad incorrecta de lubricante

• Lubricante contaminado

• Degradación del lubricante

Figura 1:Causas típicas de fallas en los rodamientos

El estándar API 610 requiere una vida mínima del rodamiento (L10) de 25,000 horas con operación continua y condiciones nominales y al menos 16,000 horas a cargas y velocidades máximas. La vida útil L10 es el número de revoluciones que soportará el 90 por ciento de un grupo de rodamientos idénticos en condiciones idénticas antes de que ocurra la primera señal de falla por fatiga. Si asumimos el 80 por ciento del tiempo de ejecución por año (292 días por año), la vida útil mínima esperada del rodamiento L10 sería de 3,5 y 2,2 años, respectivamente.

Como se mencionó anteriormente, una mala lubricación hará que el 50 por ciento de estos cojinetes falle antes de que se produzcan signos de fatiga. Estas fallas pueden ocurrir pocas horas después de la instalación, después de un año o justo antes de la fatiga. En qué punto antes de la fatiga fallan estos cojinetes se puede extender siguiendo las 5 R de lubricación:lubricante correcto, cantidad correcta, ubicación correcta, momento correcto y calidad correcta.

Muchas empresas solicitan clasificaciones de vida útil L10 de 40.000 horas (5,7 años) al comprar bombas nuevas, pero sigue siendo importante abordar las malas prácticas de lubricación.

Lubricante incorrecto

Los cojinetes antifricción de las bombas de proceso pueden estar lubricados con grasa, aceite mineral o aceite sintético. El propósito principal del aceite, o el componente de aceite de la grasa, es separar los elementos de los rodillos y las superficies de contacto de la pista de rodadura, lubricar las superficies deslizantes dentro de los cojinetes y proporcionar protección contra la corrosión y enfriamiento.

La viscosidad es la propiedad más importante de un lubricante. El uso del lubricante de viscosidad correcta para la velocidad, temperatura de operación y carga asegura el desarrollo de una película de aceite completa entre las partes giratorias. Cuando se usa la viscosidad incorrecta, la capacidad de carga del lubricante se ve afectada negativamente.

El aceite se degrada hasta un punto en el que es demasiado espeso para penetrar entre las superficies y el suministro de aceite puede no ser adecuado para evitar el contacto de sacrificio. La viscosidad está influenciada por la carga, la temperatura, el agua, los contaminantes y los cambios químicos. Se debe consultar el manual de operación del OEM para obtener recomendaciones sobre la viscosidad, pero también es importante medir la temperatura de operación del cárter de aceite, ya que la viscosidad disminuye a medida que aumenta la temperatura.

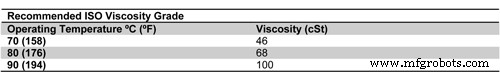

Tabla 1:Recomendación de SKF para rodamientos de bolas en bombas

El aceite en las bombas de proceso es típicamente un grado ISO 46, 68 o 100. Estos números se refieren a la viscosidad cinemática en centistokes. El aceite suele ser aceite de hidrocarburo, aunque a veces se utilizan aceites sintéticos para aplicaciones específicas de lubricación.

La viscosidad del aceite sintético es menos sensible a los cambios de temperatura y se usa más ampliamente cuando existen fluctuaciones de temperatura. Si la temperatura también excede los 100 grados Celsius (212 Fahrenheit), se recomienda un sintético ya que la tasa de oxidación del aceite mineral se acelera más rápido a temperaturas más altas.

Cantidad incorrecta de lubricante

Seleccionar el lubricante adecuado para la aplicación fue el primer paso y el siguiente es determinar la cantidad correcta que se aplica y mantiene inicialmente. Es importante comprender el diseño del conjunto de la carcasa del cojinete y, más específicamente, el nivel de aceite diseñado.

Nivel de aceite:diseño

Los tipos más comunes de métodos para lubricar rodamientos de elementos rodantes en bombas de proceso horizontales son:

• Grasa

• Salpicaduras de aceite (contacto directo, anillos o esquirlas)

• Niebla de aceite puro

• Purgue la neblina de aceite

El uso de grasa se limita principalmente a bombas de menor potencia donde los parámetros están en el rango de tamaño y velocidad de los cojinetes de elementos rodantes. La lubricación por salpicadura de aceite es el método más utilizado. Los diseños de salpicaduras de aceite incluyen contacto directo, anillos de aceite, discos deflectores o combinaciones de cada uno.

En contacto directo, a medida que gira el eje, los elementos rodantes del rodamiento hacen contacto con un nivel de aceite. Los cojinetes no deben sumergirse en el aceite más de la mitad del diámetro del elemento rodante o bola más bajo (Figura 2). Los anillos de aceite se utilizan cuando la velocidad o las cargas son factores y el aceite no está en contacto directo con el rodamiento.

Los anillos de aceite hacen contacto con el aceite y proporcionan lubricación por salpicadura sin contacto directo con los rodamientos. Los discos Flinger son similares a los anillos de aceite en que el aceite no está en contacto directo con el rodamiento. Los discos hacen contacto con el aceite y proporcionan un tipo de lubricación por salpicadura. Los anillos de aceite dependen más de la velocidad del eje en relación con la profundidad de inmersión, pero una buena regla general es utilizar tres octavos de pulgada en el punto más profundo.

Los discos Flinger son menos susceptibles a problemas de lubricación excesiva, ya que están conectados directamente al eje giratorio y también deben sumergirse aproximadamente 3/8 de pulgada en el aceite. Un diseño combinado incorporaría un disco metálico y contacto directo. Los cojinetes entran en contacto directo con el aceite y el disco proporciona lubricación por salpicadura adicional para enfriar.

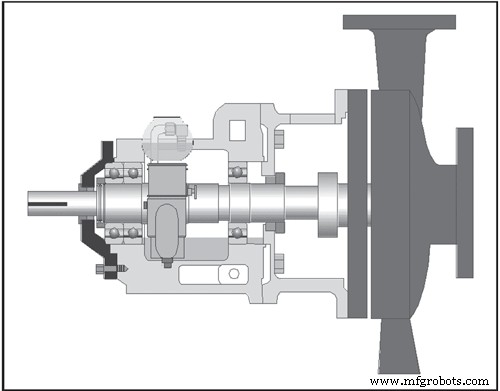

Figura 2:Sección transversal de la bomba:salpicadura de aceite / contacto directo

El concepto básico del sistema de lubricación por neblina de aceite es la dispersión de un aerosol de aceite en la carcasa del cojinete. El aire atomiza el aceite en partículas de uno a tres micrones. El flujo de aire transporta estas pequeñas partículas de aceite a través de un sistema de tuberías hacia la carcasa de la bomba que fluye a través de los cojinetes.

Es un tipo centralizado de sistema de lubricación de baja presión. En la lubricación por neblina pura, la neblina de aceite / aire se alimenta a presión a la carcasa. No hay depósito de aceite en la carcasa y no se utilizan anillos de aceite. La lubricación por neblina de purga utiliza los mismos principios de neblina pura, pero existe un depósito de aceite en la carcasa. También se puede utilizar un disco deflector / deflector o anillos de aceite para proporcionar lubricación por salpicadura.

Nivel bajo

En una condición de funcionamiento de bajo nivel, el rodamiento no recibirá suficiente lubricante necesario para la resistencia adecuada de la película, un precursor del contacto con la superficie, patinaje y posible falla catastrófica. Sin suficiente aceite para evitar la fricción, un rodamiento de acero puede sufrir una fuga térmica rápidamente.

A medida que aumenta la temperatura del rodamiento, la bola y la pista se expanden, lo que crea un ajuste aún más apretado. Esto aumenta la temperatura aún más y el ciclo continúa hasta una falla rápida y catastrófica.

Un nivel bajo de aceite afectará a todos los tipos de lubricación por salpicadura de aceite. En contacto directo, habrá una película con resistencia insuficiente y es posible que los anillos o discos no puedan recoger suficiente aceite para lubricar los cojinetes de manera satisfactoria.

Nivel alto

En una condición de funcionamiento de alto nivel, se producirá un batido del lubricante, lo que acelerará la tasa de oxidación debido al exceso de aire y temperaturas elevadas. Es un error común creer que más es mejor, especialmente cuando se trata de lubricación por cárter de aceite. Demasiado aceite puede afectar el funcionamiento de los anillos de aceite, los deflectores y el contacto directo de los rodamientos.

Otro resultado de los altos niveles de lubricante son las juntas con fugas. Si el nivel de aceite es demasiado alto, el anillo se sumergirá y ya no escurrirá el aceite. Los discos Flinger son menos susceptibles a esto, ya que están conectados directamente al eje.

Mantener el nivel adecuado

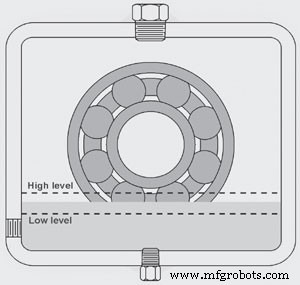

La lubricación por cárter de aceite no requiere que se mantenga un nivel específico para la carga adecuada del rodamiento, solo que los niveles de aceite no alcancen puntos críticos bajos o altos (Figura 3).

Figura 3. Condiciones típicas del nivel de aceite

Mantener la cantidad adecuada de lubricante es quizás el medio más fácil de aumentar la vida útil y la eficacia de la lubricación. Consulte con el fabricante de su equipo o el manual de operación para conocer los niveles de aceite recomendados, el equipo de lubricación óptimo y las prácticas preferidas. La mayoría de los equipos tendrán una marca externa sobre el nivel de aceite adecuado que se colocará en la carcasa o se colocará una etiqueta.

Uno de los métodos más utilizados para mantener el nivel adecuado de lubricante en la carcasa de un cojinete es el engrasador de nivel constante (Figura 2). El engrasador de nivel constante repone el aceite perdido por fugas a través de sellos, ventilaciones y varias conexiones, y tapones en la carcasa del cojinete. Una vez que se ha establecido el nivel adecuado, reemplazar el aceite en el depósito es el único mantenimiento necesario. Los puertos de visualización (diana) también se pueden utilizar para verificar el nivel de aceite adecuado.

Los engrasadores de nivel constante tienen un "punto de control" que debe alinearse con el nivel de aceite adecuado del equipo. El engrasador está instalado en el equipo y el aceite se llena hasta el nivel adecuado. Todos los engrasadores de nivel constante requieren aire para funcionar correctamente. Si el nivel de aceite dentro del sumidero baja, el sello en el punto de control se rompe, lo que permite que entre aire en el depósito, desplazando el aceite hasta que se restablezca el sello. Si el engrasador de nivel constante está configurado correctamente y hay aceite en el depósito, el equipo siempre tendrá el nivel de aceite óptimo dentro del cárter.

Lubricante contaminado

La calidad de la lubricación se ve afectada por la contaminación, que contribuye en gran medida a las fallas prematuras de los rodamientos. Los principales tipos de contaminantes son partículas, humedad, fluidos incompatibles y arrastre de aire. Las partículas impiden el rendimiento del lubricante y localizan aún más la presión sobre los componentes, lo que provoca abolladuras, fatiga, desconchado y abrasión en la superficie de las superficies de contacto. El agua afectará la capacidad del lubricante para proporcionar una película de fluido adecuada, lo que provocará fallas prematuras y un desgaste excesivo.

La corrosión, la cavitación y la oxidación prematura y la obstrucción del filtro del aceite son otros síntomas de la contaminación del agua. La contaminación del aire afecta la compresibilidad del aceite, causa una mala transferencia de calor, pérdida de resistencia de la película, oxidación y cavitaciones.

Las fuentes de estos contaminantes son:

• Contaminación generada

• Ingreso externo de contaminantes

• Mantenimiento inducido

Contaminación generada

La contaminación por partículas se puede generar durante el rodaje o durante el funcionamiento de la bomba. Los anillos de aceite suelen estar hechos de bronce y son sensibles a la horizontalidad del eje, la velocidad y los niveles de aceite. Pueden tender a saltarse o colgarse debido a estas sensibilidades y hacer contacto con otros componentes. Los anillos se desgastarán, siendo un material más blando, y se generarán partículas de desechos. Estas pequeñas partículas pueden penetrar el área crítica entre los elementos rodantes y la pista de rodadura y provocar un desgaste abrasivo.

Ingresos externos de contaminantes

Los diferenciales de presión entre la carcasa del equipo y la atmósfera circundante son una de las principales causas de ingreso de contaminación. El funcionamiento de la bomba donde se producen fluctuaciones de temperatura de la carcasa durante las condiciones de funcionamiento de encendido / apagado frecuentes, los cambios de temperatura del fluido de proceso, el uso en exteriores y el flujo de aire sobre la bomba crean este intercambio atmosférico a medida que se iguala la presión. Durante este intercambio de aire, la contaminación (suciedad, agua, etc.) del entorno circundante se "respira" en el cárter de aceite a través de conductos de ventilación, sellos y engrasadores.

Los componentes de la carcasa, incluidos engrasadores, sellos y ventilaciones, cuando se especifican correctamente, pueden ser muy efectivos para prevenir la contaminación. Durante muchos años, se utilizaron engrasadores de nivel constante para mantener los niveles de aceite. La mayoría de estos fueron ventilados a la atmósfera circundante, lo que puede provocar el ingreso de contaminación al sumidero de la carcasa. Al cambiar a un engrasador sin ventilación y quitar los tapones de ventilación, la entrada se puede reducir significativamente.

Los aisladores de cojinetes se utilizan para evitar fugas de lubricante y la entrada de contaminantes. Los aisladores de cojinetes de tipo laberinto se utilizan con mayor frecuencia en bombas horizontales. Los aisladores de cojinetes permiten que el aumento de presión creado por el funcionamiento normal de la bomba se ventile a través del sello y han demostrado ser muy eficaces para reducir la entrada de contaminación.

El rotor y el estator no están en contacto, lo que permite que se produzca la ventilación y al mismo tiempo evita el desgaste, lo que prolonga la vida útil del sello. Los sellos magnéticos o frontales se utilizan para evitar daños en los rodamientos debido a la contaminación y las fugas de lubricante. Los sellos de cara se caracterizan por caras estacionarias y giratorias ópticamente planas cargadas juntas por fuerza magnética o resortes.

Mantenimiento inducido

Puede existir contaminación en el aceite antes de introducirlo en el equipo. No se puede suponer que el aceite nuevo esté limpio. El almacenamiento adecuado de aceite y los recipientes dispensadores adecuados también reducirán la posibilidad de que entre agua u otros contaminantes en la carcasa del cojinete. Se debe tener el cuidado adecuado durante el proceso de reconstrucción de la bomba para asegurar que cualquier contaminación se elimine correctamente.

Degradación del lubricante

Todos los lubricantes se degradarán con el tiempo, por lo que será necesario cambiar el aceite. La frecuencia de estos cambios se puede extender manteniendo la calidad del lubricante.

Las temperaturas de funcionamiento elevadas son un factor importante en la oxidación del aceite. En combinación con la contaminación del aire, las partículas y el agua, comienza la reacción en cadena de la oxidación del aceite. Los aditivos se ven afectados primero, seguidos por el material base, lo que conduce al desgaste y fatiga de la superficie de la máquina y de los componentes. Por cada aumento de 8 grados C (18 F) en la temperatura de funcionamiento del aceite, la tasa de oxidación se duplica.

Esto puede ser significativo si se considera que las temperaturas de funcionamiento de la bomba suelen estar cerca o por encima de los 60 C (140 F). Simplemente bajando la temperatura de operación del aceite a 50 C (122 F), se lograría una reducción del 50 por ciento en la tasa de oxidación, duplicando la vida útil del aceite.

Los métodos más básicos para reducir (o mantener) temperaturas más bajas de operación del aceite son:

• Utilice el aceite de viscosidad correcta.

• Utilice aceite de calidad.

• Utilice la cantidad correcta de aceite.

• Mantenga limpio el aceite.

El arrastre de aire es una fuente primaria de oxígeno en la falla por oxidación del aceite. El aceite nuevo puede contener hasta un 10 por ciento de aire a presión atmosférica. Las carcasas de cojinetes de tipo salpicadura que utilizan anillos deflectores o deflectores son todas aplicaciones propensas a la aireación. La aireación excesiva tiene un efecto negativo sobre el índice de acidez (AN), el color del aceite, la resistencia de la película y la viscosidad. Además, el arrastre de aire puede provocar una corrosión superficial acelerada, temperaturas de funcionamiento más altas y barnizado con aceite.

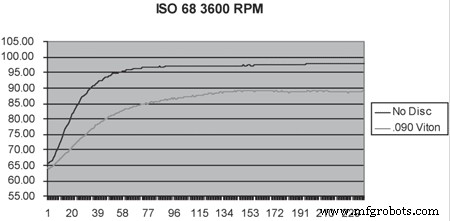

Las temperaturas de funcionamiento pueden variar con cada tipo de método de lubricación. El siguiente gráfico se basó en pruebas de laboratorio que midieron la temperatura de funcionamiento del cárter de aceite desde el inicio hasta que la temperatura se estabilizó. Se realizaron dos pruebas con aceite de peso ISO 68 y una velocidad de funcionamiento de 3600 rpm.

Una prueba tuvo el nivel de aceite en la mitad de la bola del elemento rodante más bajo y en la otra el nivel de aceite cayó por debajo y se instaló un disco deflector flexible para proporcionar lubricación por salpicadura. La temperatura de funcionamiento del disco deflector flexible fue 9 F más baja que la temperatura de funcionamiento de contacto directo. Como se indicó anteriormente, esta reducción en la temperatura da como resultado una disminución del 25 por ciento en la tasa de oxidación.

Gráfico 1. Temperatura frente al tiempo de ejecución

Resumen

La importancia de una lubricación adecuada en las bombas de proceso es bien conocida, pero lograrlo no siempre es fácil. Es importante comenzar con lo básico:

- Use el lubricante correcto para la aplicación

- Viscosidad

- Mineral o sintético

- Comprender cómo está diseñada la bomba para lubricar adecuadamente los cojinetes

- Salpicaduras de aceite, neblina de aceite

- Mantenga el lubricante en el nivel adecuado

- Engrasadores de nivel constante

- Verificación visual del nivel mediante mirillas o mirillas

- Mantenga el lubricante libre de contaminantes

- Carcasa cerrada:sellos confiables, respiraderos, engrasadores sin ventilación, cámaras de expansión

- Almacenamiento y manipulación adecuados del lubricante

- Análisis de aceite para verificar el tipo de contaminante

- Mantenga la temperatura de funcionamiento dentro de los parámetros de diseño de las bombas

- Siga las pautas anteriores

Comprender los componentes de las bombas, así como el entorno circundante, es fundamental para aplicar el sistema de gestión de lubricación correcto y más económico. Se puede obtener la clasificación L10 diseñada del rodamiento eliminando la mala lubricación.

Referencias

• Brandlein, Eschmann, Hasbargen, Weigand. “Rodamientos de bolas y de rodillos” 3ª edición

• Bloch, Budris. "Manual para usuarios de bombas"

Mantenimiento y reparación de equipos

- Mejores prácticas para el monitoreo sintético

- 9 prácticas recomendadas eficaces para utilizar DevOps en la nube

- Mejores prácticas de mantenimiento para lograr una mejor eficacia general del equipo (OEE)

- Mejores prácticas para integraciones de CMMS con Stuart Fergusson (PODCAST)

- Mejores prácticas para supervisores de mantenimiento

- Mejores prácticas para la limpieza de pintura ecológica alrededor de la planta

- Detección temprana de problemas de máquinas:mejores prácticas para operadores

- Mejores prácticas para organizar y administrar su almacén de mantenimiento

- Mejores prácticas para inspeccionar estaciones de lavado de manos

- Prácticas recomendadas de marketing de fabricación para 2019

- Mantenimiento del aceite hidráulico:mejores prácticas