Prácticas recomendadas para boquillas y puntas de contacto de soldadura

Se gastará mucho tiempo y dinero en puntas de contacto y boquillas, por lo que es importante ver cómo aportar el máximo valor a este proceso. Este artículo ayudará a profundizar en el conocimiento de las boquillas y puntas de contacto de soldadura.

Sugerencias de contacto

Las puntas de contacto son responsables de guiar el cable y transferir la corriente desde el tubo conductor (también conocido como cuello de cisne) a través del cable de relleno y hacia la pieza de trabajo. Están a cargo de la transferencia actual y de la orientación por cable.

Comprender cómo mantener su punta de contacto funcionando al máximo es fundamental para las necesidades de su aplicación de soldadura.

El material elegido para la punta de contacto es importante porque un consumible de soplete es la última línea de conductividad en el circuito de soldadura entre la pieza. Esto significa que elegir el material correcto para las necesidades de su línea de producción proporcionará un producto de soldadura de mayor calidad.

Los materiales populares para elegir son cobre, berilio, circonio de cobre, plateado y plata de alta resistencia.

Berilio cobre: características beneficiosas, incluida la durabilidad, pero se considera tóxico como consumible para producir, por lo que los ingenieros evitan usarlo.

Cobre: gran conductividad, pero carece de dureza, mejores características de arco que conducen a una mejor calidad de soldadura y menos retoques o reprocesos. Sin embargo, cambiará una punta de cobre puro con mucha más frecuencia que una de cobre y circonio. Mayor tiempo de inactividad y menor rendimiento en la celda de soldadura.

Cobre Zirconio :mayor dureza pero menos conductivo.

Puntas de contacto plateadas :Utiliza un baño de plata de micras, ya que es muy duro y conductor. Esto puede aumentar la vida útil del contacto 9 veces en comparación con una punta de cobre estándar. Tiene una menor adherencia de salpicaduras y un orificio más suave como resultado del proceso de perforación, creando una mejor transferencia de calor y corriente.

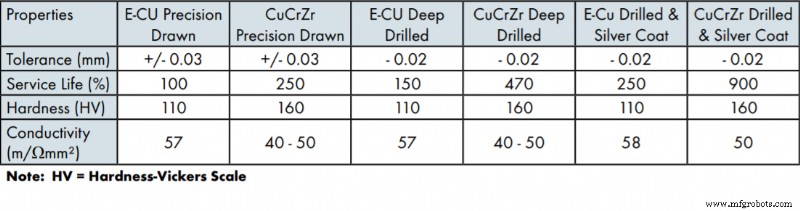

Los consejos de contacto de BINZEL tienen como punto de referencia lo siguiente:

Crédito de la imagen:La guía definitiva para sopletes de soldadura robóticos de Abicor Binzel

Crédito de la imagen:La guía definitiva para sopletes de soldadura robóticos de Abicor Binzel

Decidir entre puntas de contacto dibujadas o perforadas

Dibujado:es un proceso común para crear puntas de contacto; hay más variación y menos control de tolerancia. El cobre se estira y se extruye a partir de una barra de cobre larga y luego se enfría en la punta de contacto. Esto es menos costoso porque el paso de perforación se elimina del proceso de producción.

Perforado:el orificio se indexa, perfora y mecaniza a partir de una forma sólida que le da al orificio una mayor integridad. Las puntas de contacto extruidas no duran tanto como las puntas perforadas.

Diferencias entre dibujado y perforado:

La integridad y repetibilidad del tamaño de la punta de contacto es la verdadera diferencia entre las puntas de contacto estiradas y perforadas.

Por ejemplo, una punta de contacto de 0.045 'hecha de un proceso de estirado es más propensa a errores tanto en el tamaño del orificio como en el acabado. El alambre, que siempre tiene un molde, solo toca los puntos altos del acabado de la punta, por lo que normalmente se desgastará en un lado.

Además, el proceso de estirado no es tan confiablemente repetible o preciso como el proceso de perforación. Existen márgenes de error en el orificio de la punta, ya que un orificio de la punta de contacto de 0,045” puede ser tan grande como 0,049” o tan pequeño como 0,042”.

Esta inconsistencia puede conducir a inicios de arco de baja calidad, reelaboración y disminución del rendimiento. También puede dar lugar a que el cable se voltee cuando el cable se desvía fuera de la unión soldada, lo que provoca que la pieza se deseche por completo debido a las tolerancias inconsistentes.

Boquillas

Uno de los problemas más comunes con las boquillas es la acumulación de salpicaduras. Una boquilla deficiente generará grandes cantidades de acumulación de salpicaduras en un corto período de tiempo. Ver más abajo.

Crédito de la imagen:La guía definitiva de sopletes de soldadura robóticos por Abicor Binzel

La selección del material también es imprescindible al elegir las boquillas correctas; cuanto más resiste el material al calor, menos salpicaduras se acumulan en el lado de la boquilla. Vea abajo.

Crédito de la imagen:La guía definitiva de sopletes de soldadura robóticos por Abicor Binzel

Por ejemplo, el material a base de cobre puro o latón con la boquilla de soldadura no durará tanto como un material de boquilla enchapado más duro como una boquilla enchapada en níquel o cromo debido a sus propiedades resistentes a las salpicaduras y al calor (compare la primera imagen de una boquilla de latón arriba con la segunda imagen).

Por lo general, encontrará un material conductor más duro que protege contra las salpicaduras y sufre menos incrustaciones, como el níquel. Esto ofrecerá menos ciclos de resma y, en última instancia, una mayor productividad.

Boquillas deslizantes versus boquillas roscadas

Hay dos tipos de boquillas:deslizables y roscadas. El análisis de costo-beneficio generalmente se relaciona con el tiempo de inactividad, ya que cuesta dinero, sacrifica el rendimiento y evita que el robot logre el retorno de la inversión (ROI).

Slip-on :se cree que las boquillas deslizantes son más fáciles de poner y quitar, sin embargo, pueden aflojarse con el tiempo y causar porosidad en la soldadura. Tampoco son eficaces para el escariado con soplete.

Con hilos: El riesgo se minimiza a inexistente. Hay una opción de hilo fino y una opción de hilo grueso. Ambos estilos ofrecen más ventajas a las boquillas deslizantes porque es menos probable que fallen.

Las boquillas de rosca fina son más difíciles de instalar y quitar (atascamiento) y también tienen más dificultades para lidiar con los desechos y las salpicaduras.

Las boquillas de rosca gruesa no tienen mucho impacto de las salpicaduras y los desechos.

¡Póngase en contacto con RobotWorx hoy!

En resumen, es importante comprender lo siguiente:¿está utilizando puntas de contacto dibujadas o perforadas? ¿Cuáles son los niveles de dureza y conductividad de las puntas de contacto? ¿Cuál es el material de la punta y con qué frecuencia se cambian las puntas de contacto? material de la boquilla? ¿Las boquillas son roscadas o deslizantes? ¿Con qué frecuencia se deben cambiar las boquillas y cuál es el costo?

Fuente:https://cdn2.hubspot.net/hubfs...

Robot industrial

- Mejores prácticas para el monitoreo sintético

- Mejores prácticas para supervisores de mantenimiento

- 6 consejos de soldadura para el mantenimiento de la planta

- 12 mejores prácticas para una implementación exitosa de CMMS

- Consejos y trucos para soldar Inconel

- Productividad de soldadura robótica:consejos para prevenir una alimentación deficiente del alambre

- Mejores prácticas y consejos de mantenimiento para sistemas hidráulicos

- Prácticas recomendadas de marketing de fabricación para 2019

- Limas de anidamiento para corte de chapa:consejos y mejores prácticas

- Los mejores consejos para soldar aluminio

- Consejos de seguridad para la soldadura de tanques de combustible