Construcción de un plan de mantenimiento eficaz

Por lo general, no es difícil crear un plan de mantenimiento. Pero crear un programa de mantenimiento integral que sea efectivo plantea algunos desafíos interesantes. Sería difícil apreciar las sutilezas de lo que hace que un plan de mantenimiento sea efectivo sin comprender cómo el plan forma parte del entorno de mantenimiento total.

Este artículo explica qué marca la diferencia entre un plan de mantenimiento ordinario y un programa de mantenimiento bueno y eficaz.

Definición de los términos

Los profesionales del mantenimiento de la industria utilizan muchos términos de mantenimiento para significar cosas diferentes. Entonces, para nivelar el campo de juego, es necesario explicar la forma en que algunos de estos términos se han utilizado a lo largo de este documento para asegurar un entendimiento común de todos los que lo leen. Sin embargo, debe enfatizarse que esta es la interpretación preferida por el autor de estos términos y no necesariamente debe tomarse como una verdad del evangelio.

En el lenguaje deportivo, la política de mantenimiento define las "reglas del juego", mientras que la estrategia de mantenimiento define el "plan de juego" para ese juego o temporada.

-

Política de mantenimiento - Documento de nivel más alto, generalmente se aplica a todo el sitio.

-

Estrategia de mantenimiento - Siguiente nivel, normalmente revisado y actualizado cada 1 o 2 años.

-

Programa de mantenimiento - Se aplica a un sistema de equipo o centro de trabajo, describe el paquete total de todos los requisitos de mantenimiento para cuidar ese sistema.

-

Lista de verificación de mantenimiento - Lista de tareas de mantenimiento (preventivas o predictivas) normalmente derivadas a través de algún tipo de análisis, generadas automáticamente como órdenes de trabajo con una frecuencia predeterminada.

-

plan de mantenimiento a corto plazo (a veces llamado "programa de trabajo"):selección de listas de verificación y otras órdenes de trabajo ad-hoc agrupadas para ser enviadas a un equipo de taller para completar durante un período de mantenimiento definido, que generalmente abarca una semana o un turno.

El bucle de información de mantenimiento

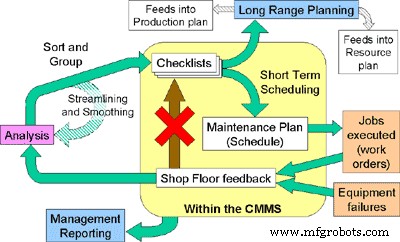

La Figura 1 a continuación describe el flujo de información de mantenimiento y cómo encajan los distintos aspectos.

Figura 1 - Bucle de información de mantenimiento

El bloque cuadrado grande indica los pasos que tienen lugar dentro del sistema de gestión de mantenimiento computarizado, o CMMS.

Es una buena práctica realizar algún tipo de análisis para identificar las tareas de mantenimiento adecuadas para cuidar su equipo. RCM2 es probablemente la metodología más famosa, pero hay muchas variaciones.

El análisis dará como resultado una lista de tareas que deben ordenarse y agruparse en partes sensibles, cada una de las cuales forma el contenido de una lista de verificación. A veces puede ser necesario suavizar y simplificar estos grupos de tareas de manera iterativa.

El siguiente paso más obvio es programar las órdenes de trabajo generadas por el sistema en un plan de trabajo para los equipos del taller.

Sin embargo, es menos común utilizar estos datos de la lista de verificación para crear un plan a largo plazo del trabajo de mantenimiento previsto. Este plan de mantenimiento tiene dos propósitos:

Los resultados se pueden utilizar para determinar los requisitos de mano de obra futuros y

Se incorporan al plan de producción.

El cronograma de trabajos planificados se envía al taller y se completa el trabajo. Los comentarios de estas órdenes de trabajo, junto con los detalles de cualquier falla del equipo, se capturan en el CMMS para fines de informes históricos.

Una respuesta lógica a esta retroalimentación del taller es que el contenido de las listas de verificación debe refinarse para mejorar la calidad del mantenimiento preventivo, especialmente para evitar la recurrencia de fallas.

Sin embargo, un error común es saltar directamente de la retroalimentación de la orden de trabajo y cambiar inmediatamente las palabras en las listas de verificación. Cuando esto sucede, la integridad del programa de mantenimiento preventivo se ve inmediatamente comprometida porque las palabras revisadas en la lista de verificación no tienen una base científica defendible. Esto debe evitarse siempre que sea posible.

El enfoque mucho mejor para evitar este juego de adivinanzas es enrutar todas las enmiendas de la lista de verificación a través del mismo análisis que se utilizó originalmente para crear las listas de verificación iniciales. Esto significa que la integridad del programa de mantenimiento se mantiene a largo plazo. Sin embargo, en este enfoque está implícita la necesidad de tener un sistema sólido en el que el contenido del análisis se pueda capturar y actualizar fácilmente.

Por último, toda la información que se captura en el CMMS debe utilizarse bien, de lo contrario es una pérdida de tiempo. Este es el valor de los informes de gestión que se pueden crear a partir de la información de mantenimiento.

En el análisis RCM

Sin describir el proceso analítico RCM completo, es instructivo en esta etapa señalar algunos detalles que son importantes para el contenido de dicho análisis debido a la forma en que pueden afectar el plan de mantenimiento general.

Tabla 1:información capturada en el análisis estilo RCM

RCM

Adicional

Identifique:

Funciones

Fallos funcionales

Modos de falla

Efectos de fallas

Jerarquía de equipos hasta el nivel de componente

Causa raíz de la falla

Herramienta analítica para seleccionar:

Categoría de efecto de falla

Tareas de mantenimiento preventivo / correctivo (según corresponda)

Frecuencia de tareas

Artesanía

Duración de la tarea

Marcador en ejecución / detenido

La columna central es lo que se encontrará en cualquier análisis típico de estilo RCM.

Además de eso, es valioso construir una jerarquía del sistema de equipo que muestre ensamblajes, subconjuntos y componentes individuales. Esto ayuda a realizar un seguimiento de qué sección del sistema se está considerando en cualquier momento, y la lista de componentes también ayuda a identificar los requisitos de repuestos para el sistema.

Es de vital importancia la identificación clara de la causa raíz de cada falla, ya que esto afectará la selección de una tarea de mantenimiento adecuada. Para ilustrar este punto, considérese, por ejemplo, una caja de cambios agarrotada. "Incautado" es un efecto. Puede haber varias causas de raíz de este modo de falla que se pueden abordar de diferentes maneras a través del plan de mantenimiento. Por lo general, no tiene ningún valor apuntar al mantenimiento por el efecto de una falla.

También es importante, desde la perspectiva de la planificación, identificar el tiempo que llevará realizar cada tarea de forma independiente. La suma total de estos tiempos de tareas da una buena indicación de cuánto tiempo llevará la orden de trabajo total.

Todo lo anterior depende del proceso de producción y el contexto operativo del sitio, por lo que estos comentarios deben tomarse simplemente como una guía.

Los siguientes son algunos puntos a considerar al construir un programa de mantenimiento preventivo:

Las tareas de mantenimiento preventivo deben:

- apuntar al proceso de falla

- sea específico

- incluir especificaciones o tolerancias

Siempre que sea posible, apunte a tareas predictivas en lugar de preventivas

- medir o verificar las condiciones con respecto a un estándar

- informar los resultados

- cree una tarea de seguimiento para reparar o reemplazar en la próxima oportunidad

"Verifique y reemplace, si es necesario" las tareas destruyen los tiempos planificados

Las frecuencias y los tiempos estimados para cada tarea deben ser precisos y significativos

Siempre que sea posible, intente planificar solo el tiempo de apagado para las tareas "no en ejecución". Mantenga las tareas "en ejecución" durante los períodos de producción normal. Estructura el programa de mantenimiento para permitir esto.

Clasificación y agrupación de listas de verificación del plan de mantenimiento

Después de analizar todos los requisitos de mantenimiento para el sistema del equipo, estas tareas individuales se agruparían para crear las listas de verificación, basadas en criterios comunes para:

- Artesanía

- Frecuencia

- Tareas de seguridad / no relacionadas con la seguridad

- Comprobaciones en ejecución / no en ejecución y sensatas

- Tiempo, etc.…

Suavizar la carga de trabajo de MP

Para suavizar la carga de trabajo de PM, un enfoque sólido es basar la difusión de las actividades de PM en las listas de verificación que surgen del análisis de estilo RCM. Esto supone que el análisis se ha realizado a fondo y que está en un formato que se puede modificar fácilmente.

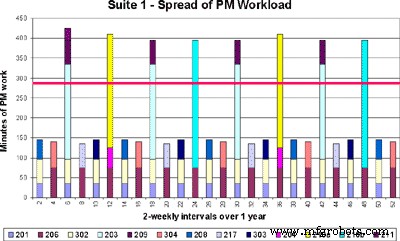

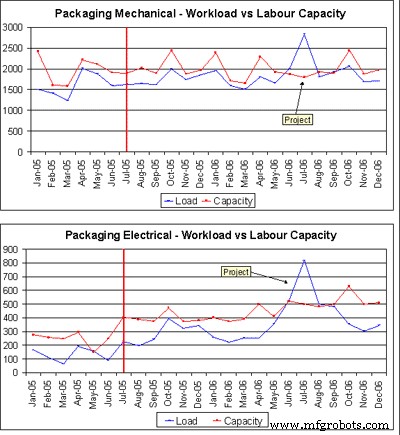

El gráfico en la Figura 2 a continuación ilustra cómo es posible organizar la ocurrencia de las órdenes de trabajo de mantenimiento preventivo de tal manera que se cree el flujo más fluido posible de trabajo de mantenimiento preventivo regular, mientras se deja suficiente tiempo para llevar a cabo esos "seguimientos". tareas de mantenimiento correctivo que se identificaron al realizar las verificaciones preventivas / predictivas durante la última parada de mantenimiento.

Es importante notar que solo porque dos listas de verificación pueden tener la misma frecuencia, no es necesario programarlas para que se hagan al mismo tiempo. A veces, por supuesto, tiene sentido en la práctica programar los MP para el mismo día, pero no asuma que esto siempre es cierto. Como regla general, en un entorno de producción de proceso automatizado o continuo, la cantidad total de trabajo en una lista de verificación o el trabajo planificado para un período de mantenimiento no debe exceder el 80 por ciento del tiempo total disponible.

Figura 2:suavizado de la carga de trabajo de MP

Para lograr este patrón de carga de trabajo suavizado, puede ser necesario volver a los tiempos, frecuencias, agrupaciones, fechas de inicio, etc., que se especificaron en el análisis original y reelaborar algunos de los datos. Este es el enfoque iterativo que se mencionó anteriormente en la descripción de la Figura 1.

Programación a corto plazo del trabajo de mantenimiento planificado

Es bien sabido en los círculos de mantenimiento modernos que es muy valioso planificar la carga de trabajo de mantenimiento a un nivel macro en un horizonte a largo plazo, así como a un nivel detallado en un horizonte a corto plazo. Estas dos actividades tienen propósitos significativamente diferentes.

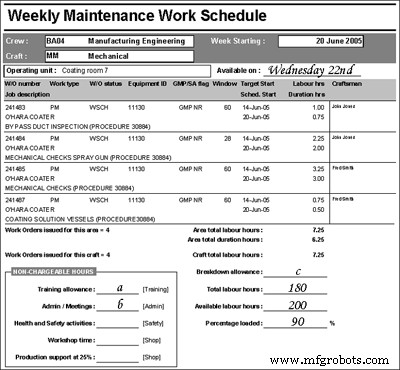

Las órdenes de trabajo regulares se crean automáticamente en Maximo todas las noches a partir de las plantillas de órdenes de trabajo en la tabla PM Master. Estas nuevas órdenes de trabajo se generan típicamente 30 días antes de la fecha de inicio prevista especificada en el PM. Los usuarios del sistema, como los artesanos e ingenieros, también crean manualmente otras órdenes de trabajo.

Todas estas órdenes de trabajo deben priorizarse de acuerdo con la importancia y la urgencia de las tareas, y deben planificarse en la carga de trabajo semanal de los equipos de mantenimiento para garantizar que se asigne una selección bien equilibrada de trabajo a cada equipo sin que se conviertan en sobrecargado.

En la Figura 3 a continuación se muestra un diseño de ejemplo del programa de trabajo de mantenimiento semanal.

Figura 3 - Ejemplo de programa de trabajo de mantenimiento semanal

La mayoría de las veces, un CMMS solo producirá datos de informes en formato de texto o numérico. Sin embargo, debido a que a los ingenieros les gusta ver las cosas en una representación gráfica o pictórica, puede ser necesario combinar el uso del CMMS con otro paquete que tenga capacidad gráfica, como una hoja de cálculo. Las siguientes descripciones se basan en la capacidad del CMMS para producir un "archivo plano" a partir de un informe, que luego se puede importar a una hoja de cálculo y manipular más.

Si es posible, sería preferible conservar todos los datos sin procesar dentro del CMMS y simplemente producir todos los gráficos e informes de ese entorno. Sin embargo, existen dos obstáculos para este enfoque:

Muy pocos paquetes CMMS tienen capacidad gráfica;

Muy pocos paquetes CMMS capturarán o proporcionarán el espectro completo de datos que pueden ser necesarios para construir la selección deseada de gráficos.

Por lo tanto, la solución alternativa es copiar la selección requerida de datos del CMMS al entorno de hoja de cálculo donde se puede manipular más.

Planificación de mantenimiento a largo plazo

Algunos sitios disfrutan del lujo de tener ventanas de mantenimiento fijas y regulares integradas en los planes de producción. Por ejemplo, se podría acordar que todos los martes por la mañana, la Unidad de Producción 1 detendrá la producción y el equipo estará disponible para el equipo de mantenimiento durante seis horas. Durante esta ventana de seis horas, el equipo de mantenimiento tiene la oportunidad de asignar tantas personas como sea necesario para completar todas las actividades de mantenimiento planificadas en ese centro de trabajo. A partir de entonces, el sistema se devuelve al equipo de producción hasta la semana siguiente.

En muchos casos, sin embargo, no existe una rutina tan regular. Las oportunidades para que los equipos de mantenimiento realicen el mantenimiento planificado deben negociarse y acordarse con los equipos de producción según sea necesario. Desafortunadamente, esto a menudo se reduce al departamento de mantenimiento pidiendo acceso al equipo. Además, esta petición a menudo se encuentra con la respuesta poco comprensiva de los equipos de producción de que tienen que hacer funcionar el equipo para cumplir sus objetivos y, por lo tanto, no pueden permitirse entregarlo para su mantenimiento. En mi opinión, esta es una visión muy miope.

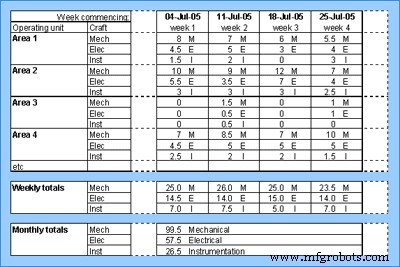

La generación de un plan de mantenimiento a largo plazo que muestre la cantidad de horas de trabajo de mantenimiento preventivo a realizar en cada centro de trabajo en un horizonte de 18 a 24 meses es una herramienta valiosa. Brinda a los programadores de producción visibilidad de la cantidad de tiempo que se requiere para este mantenimiento preventivo para que puedan planificar proactivamente la liberación del equipo para esos períodos. Esto hace que el trabajo de planificar las actividades de mantenimiento sea mucho más sencillo.

La naturaleza del entorno de producción en el sitio del autor dificulta la implementación de un patrón fijo y regular de ventanas de mantenimiento como se describe anteriormente. Por esta razón, se elabora un plan de mantenimiento a largo plazo para avisar a los equipos de producción con la mayor antelación posible de los requisitos de mantenimiento previstos. Este plan muestra las horas de mantenimiento previstas para cada unidad operativa, por tipo de embarcación, en fragmentos semanales durante un horizonte de 24 meses.

La Tabla 2 a continuación ilustra cómo se vería la estructura de un plan de mantenimiento a largo plazo. Se crea un archivo plano a partir de la tabla de datos maestros en Maximo que contiene detalles de todas las tareas de mantenimiento y listas de verificación con sus correspondientes detalles de equipo, duración, frecuencias, artesanías, próximas fechas de vencimiento, etc. Esta información se importa a una hoja de cálculo, que utiliza una serie de filtros y fórmulas para producir el plan a largo plazo.

Tabla 2 - Ejemplo de diseño de plan de mantenimiento a largo plazo

Con base en este informe, los planificadores de producción hacen las asignaciones necesarias en los calendarios de producción para que el equipo esté disponible para mantenimiento. Esta asignación se realiza inicialmente a nivel macro. Las fechas y horas exactas para el mantenimiento se acordarán una o dos semanas antes de la fecha de vencimiento.

Esta disposición de los números también se puede utilizar para ayudar a suavizar la carga de trabajo a lo largo de las semanas ajustando las fechas de vencimiento de las tareas de mantenimiento en el CMMS como se describió anteriormente.

Plan de parto a largo plazo

Las explicaciones anteriores describen cómo identificar el número anticipado de horas de mantenimiento en un área de producción. La siguiente sección cubre el enfoque para verificar que hay suficiente mano de obra disponible para realizar todo el trabajo.

Con el fin de garantizar que cada equipo en el sitio tenga los recursos de artesanos adecuados disponibles para cubrir todo el trabajo que surgirá en sus áreas, se puede producir una carga de trabajo de largo alcance frente a un pronóstico de mano de obra. Esto equivale a un gráfico que compara las horas de trabajo a realizar cada mes con las correspondientes horas-hombre de mano de obra disponible. Se construye un gráfico para cada grupo de manualidades dentro de cada equipo de taller, que abarca el horizonte de los próximos 18 a 24 meses.

Si la predicción a largo plazo muestra que el nivel de actividad de mantenimiento está a punto de aumentar más allá del nivel que se puede lograr con los recursos existentes, esta advertencia anticipada garantizará que habrá tiempo suficiente para contratar y capacitar recursos adicionales antes de que la situación desaparezca. fuera de control. De manera similar, una disminución en el nivel previsto de actividad de mantenimiento dará suficiente visibilidad anticipada de la oportunidad de reasignar recursos de artesanos a otros equipos o actividades. Este enfoque proactivo conducirá a una mejor utilización de la mano de obra y menos pánico.

A continuación se enumeran algunas de las categorías de datos que se utilizan para construir los gráficos:

Carga de trabajo (es decir, todo lo que ocupará el tiempo de los artesanos)

- Horas de mantenimiento preventivo del CMMS

- asignación por desglose

- tareas correctivas / de seguimiento / basadas en resultados

- trabajo del proyecto (horas ad-hoc para cada actividad del próximo proyecto de forma independiente)

- asignaciones para reuniones / capacitación, etc.

Mano de obra (es decir, horas de trabajo netas disponibles)

- Horas hombre brutas disponibles en la tripulación

- asignaciones por licencia y enfermedad

- asignación adicional para horas extra

La suma de las horas de carga de trabajo de cada mes traza la línea de carga de trabajo. La suma de las horas de mano de obra dibuja la línea de capacidad laboral. Cuando la carga de trabajo exceda la capacidad de trabajo, la carga debe suavizarse o se pueden requerir recursos adicionales.

Las horas de mantenimiento preventivo del CMMS se obtienen de los totales del plan de mantenimiento a largo plazo descrito en el apartado anterior. Las provisiones por averías, trabajos correctivos, etc., se calculan como un promedio móvil de 12 meses de los datos reales demostrados del CMMS. Los datos para otras asignaciones pueden obtenerse de otros lugares si no están contenidos en el CMMS.

La mano de obra es básicamente la cantidad efectiva de horas-hombre disponibles para cada nave de la tripulación.

En la Figura 4 a continuación se muestran algunos ejemplos de gráficos.

Figura 4 - Ejemplo de gráficos de carga de trabajo vs. capacidad de trabajo

Donde la mano de obra excede la carga de trabajo, todo está bajo control. Cuando la carga de trabajo exceda la mano de obra, será necesario reducir algunas de las actividades no esenciales en ese momento o aumentar la disponibilidad de personas.

Comentarios e informes

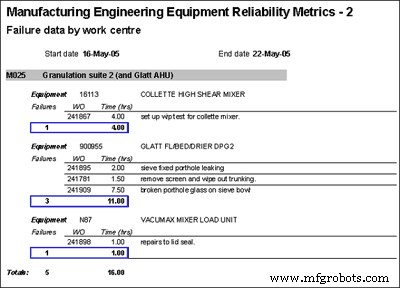

La información de retroalimentación que regresa del piso de producción, ya sea a través de las respuestas de la orden de trabajo planificada, o de fallas del equipo, se capturará en el CMMS. Esta información se puede resumir en un informe como el que se muestra en la Figura 5 a continuación. Los destinatarios clave de estos informes son los ingenieros de confiabilidad que se encargan de cada sistema de equipos.

Idealmente, el ingeniero debería examinar cada orden de trabajo que se planteó en su área, pero esto no siempre es factible, por lo que un informe resumido como este es útil. Luego, el ingeniero de confiabilidad debe decidir el curso de acción apropiado en respuesta a cada falla u observación.

Figura 5 - Ejemplo de informe de fallas semanales

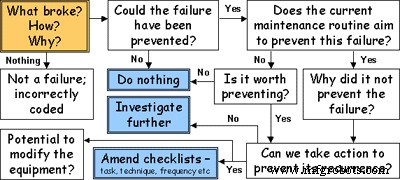

El algoritmo que se muestra en la Figura 6 a continuación describe el proceso de pensamiento que debe pasar por la mente de los profesionales de confiabilidad cada vez que revisan las órdenes de trabajo con fallas, como se muestra en el informe resumido en la Figura 5 anterior.

Debe recordarse, sin embargo, que cada vez que se selecciona la opción "Modificar listas de verificación", esta enmienda debe pasar por el análisis RCM original para garantizar que no se viole la integridad del programa de mantenimiento. Enmendar las listas de verificación sin analizar el método y la estructura del análisis original es un error. Independientemente del enfoque que se haya utilizado para registrar el análisis original, vale la pena a largo plazo obligar a los ingenieros de confiabilidad a enrutar cada enmienda a través del análisis y registrar los resultados para referencia futura.

Si se ha identificado una hoja de cálculo como la opción más apropiada, entonces debe estar estructurada de una manera sólida y fácil de usar. Si la actualización es torpe, se deteriorará y se perderá la integridad del programa. Un sistema de base de datos es una opción mucho mejor para este propósito, si se dispone de uno adecuado.

Figura 6 - Algoritmo "Lo que se rompió"

Los resultados

El propósito de las medidas de mantenimiento debería ser controlar la salud de la organización de mantenimiento. Donde todo está bajo control, las métricas reflejarán el éxito que se ha logrado. Por el contrario, también deben usarse para resaltar áreas problemáticas e irregularidades con el fin de impulsar los comportamientos deseados o áreas de mejora.

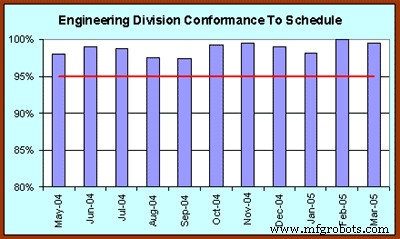

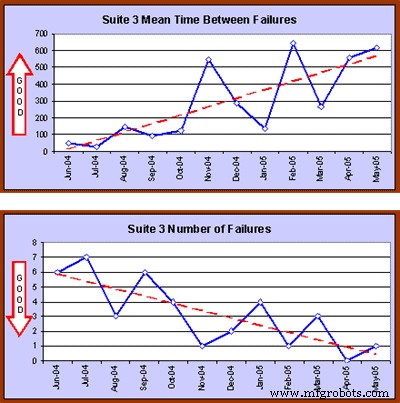

Los gráficos de la Figura 7 a continuación ilustran algunos de los beneficios que se han obtenido en el sitio del autor como resultado de tener una organización de mantenimiento que funcione bien. Estos gráficos forman solo parte de las métricas de informes regulares mediante las cuales se administran las actividades de mantenimiento.

El primer gráfico muestra la conformidad con el programa de mantenimiento planificado semanalmente. El objetivo se establece en el 95 por ciento y se supera constantemente en todos los equipos de ingeniería.

Los gráficos 2 y 3 muestran cómo el número de fallas ha ido disminuyendo mes a mes en un centro de trabajo en particular durante los últimos 12 meses y, en consecuencia, el tiempo medio entre fallas ha aumentado durante el mismo período.

Los últimos 2 gráficos muestran la disponibilidad de la máquina en dos de los centros de trabajo clave donde recientemente se realizó un nuevo análisis completo de todos los requisitos de mantenimiento utilizando un enfoque RCM2 adaptado. Es evidente que, en ambos casos, la disponibilidad de los equipos estaba fuera de control y, desde el momento en que se inició la actividad de mejora, la disponibilidad se estabilizó y ahora sigue registrándose constantemente por encima del 90 por ciento. Esto ha sido el resultado de algunas cosas:una es mejorar la calidad de las rutinas de mantenimiento preventivo y otra es una buena planificación del mantenimiento

Figura 7 - Gráficos de muestra que muestran los beneficios de un programa de mantenimiento eficaz

Mantenimiento y reparación de equipos

- Cinco pasos para configurar un programa de mantenimiento preventivo eficaz

- Infrarrojos parte de la estrategia eficaz de PM en Weyerhaeuser

- Cómo lograr una planificación de mantenimiento eficaz

- ¿Por qué las inspecciones de MP no siempre son efectivas?

- Un plan para escapar de la cárcel del presupuesto

- Vodcast:Persiguiendo el plan de trabajo de mantenimiento perfecto

- Bombardier anuncia un nuevo plan de mantenimiento de aeronaves

- 3 consejos para mejorar su plan de mantenimiento de equipos

- Cuatro pasos para configurar un plan de mantenimiento proactivo

- ¿Está funcionando su plan de mantenimiento preventivo?

- Reducción de averías con un mantenimiento preventivo eficaz