Proceso de horno rotatorio de reducción directa a base de carbón

Proceso de horno rotatorio de reducción directa a base de carbón

El proceso de horno rotatorio de reducción directa a base de carbón se desarrolló para convertir el mineral de hierro directamente en hierro metálico sin fundir los materiales. El proceso tiene la ventaja de un bajo gasto de capital y no requiere carbón de coque. El hierro metálico en este proceso se produce mediante la reducción del óxido de hierro por debajo de la temperatura de fusión del mineral de hierro (1535 °C) mediante la utilización de material carbonoso presente en el carbón no coquizable. Como el mineral de hierro está en contacto directo con el agente reductor durante todo el proceso de reducción, a menudo se lo denomina hierro reducido directo (DRI). El producto reducido que tiene un alto grado de metalización muestra una "estructura de panal", por lo que a menudo se le llama hierro esponja.

Las plantas de DRI a base de carbón son flexibles con respecto a la ubicación de la planta, ya que el carbón no coquizable está ampliamente distribuido en grandes depósitos y es fácil de transportar. La mayoría de las plantas emplean un proceso de reducción que se lleva a cabo en hornos rotatorios. Estas plantas utilizan una amplia variedad de materias primas y carbón no coquizable. La calidad de estos materiales tiene una relación directa tanto con el proceso como con el producto. Algunas plantas no utilizan el mineral de hierro directamente. Estas plantas utilizan gránulos de mineral de hierro en el horno rotatorio. La mezcla de materia prima que consta de mineral de hierro, dolomita y carbón no coquizable se alimenta en un extremo del horno rotatorio y se calienta mediante quemadores de carbón para producir DRI. El producto DRI junto con el carbón (a veces llamado dolo char) se saca del otro extremo del horno. Aparte de esto, el aire primario y el aire secundario se suministran al horno para iniciar la combustión y mantener el proceso de reacción en el horno.

Materias primas

Las principales materias primas para la producción de DRI mediante el proceso de horno rotatorio son (i) mineral de hierro clasificado por tamaño o gránulos de mineral de hierro, (ii) carbón no coquizable y (iii) dolomita en pequeñas cantidades para eliminar el azufre.

El mineral de hierro de la calidad adecuada es el insumo básico para el proceso de reducción directa a base de carbón. La mayoría de las plantas de reducción directa a base de carbón utilizan mineral de hierro en trozos. Los principales requisitos de calidad son (i) alto contenido de Fe con menos ganga y elementos nocivos como fósforo y azufre, (ii) buenas propiedades de manejo (índice de tambor e índice de abrasión), (iii) calibrado a tamaño con menos finos, (iv) alto reducibilidad, (v) baja decrepitación durante la reducción, y (vi) buena compatibilidad con el carbón reductor utilizado.

El requisito de calidad del mineral de hierro clasificado es cumplir con los requisitos físicos, metalúrgicos y químicos. Los requisitos físicos son fuerza y granulometría. El mineral debe ser duro y poseer una alta resistencia. La fuerza de volteo óptima del mineral debe ser del 90 % como mínimo. Dependiendo de la reducibilidad, generalmente se usa mineral calibrado en el rango de tamaño de 5 mm a 20 mm. Los requisitos metalúrgicos del mineral incluyen alta reducibilidad, estabilidad térmica y baja tendencia a la adherencia y desintegración durante el calentamiento y la reducción. Los requisitos químicos del mineral son una característica importante ya que, además de la eliminación de oxígeno, no se produce ningún otro cambio químico durante el proceso de reducción directa. El material de ganga en DRI, procedente del mineral de hierro, es decir, sílice y alúmina, junto con los contenidos de azufre y fósforo, afectan negativamente a la economía en la operación de fabricación de acero posterior. Por lo tanto, el mineral debe tener un alto contenido de hierro y un bajo contenido de ganga. Las especificaciones físicas y químicas deseadas del mineral son las siguientes.

Tamaño – 5 mm -20 mm

Sobredimensionado y subdimensionado:menos del 5 % como máximo cada uno

Índice de vaso:más del 90 %

Contaminación (laterita, etc.):menos del 5 %

Fe total – 65 % mínimo

Sílice:menos del 3 %

Sílice + alúmina – 5 % máximo

Azufre:0,01 % máximo

Fósforo:0,05 % máximo

Humedad – 1 % máximo

El carbón no coquizable utilizado en el horno rotatorio tiene una doble función. Suministra calor para el proceso y también actúa como agente reductor. Los principales requisitos de calidad del carbón no coquizable son (i) características no coquizables, (ii) bajo contenido de cenizas, (iii) bajo contenido de azufre, (iv) buena reactividad, (v) alta temperatura de fusión de las cenizas y (vi ) materia de volatilidad media. El carácter no coquizante del carbón es necesario ya que la reacción de coquización conduce a la formación de anillos dentro del horno. El límite del índice de apelmazamiento prácticamente permisible para el proceso de horno rotatorio es de 3 como máximo. Es necesario un bajo contenido de cenizas del carbón, ya que el alto contenido de cenizas conduce a la infrautilización del volumen del horno disponible para la reducción. También aumenta el consumo de carbono fijo ya que se consume energía adicional al calentar la masa de ceniza inerte a la temperatura de reacción. Un contenido de ceniza del 20 % como máximo es el límite práctico para una operación eficiente. Se requiere un bajo contenido de azufre para controlar el azufre en el DRI. El azufre en el carbón debe ser de 0,01 % como máximo. Se necesita una buena reactividad del carbón, ya que un paso importante en el proceso de reducción de estado sólido es la reacción directa, en la que el dióxido de carbono generado por la combustión del carbón reacciona con el carbón para regenerar el monóxido de carbono (reacción de Boudouard). Por lo tanto, el carbón debe poseer suficiente reactividad para que la reacción de Boudouard proceda a la velocidad deseada. Los carbones bituminosos y subbituminosos suelen mostrar una buena reactividad adecuada para la producción de DRI. La temperatura de fusión de las cenizas es otra característica importante. Los carbones que tienen una temperatura de fusión de cenizas baja conducen a una masa pegajosa que da como resultado un funcionamiento inestable del horno debido a la formación de acumulaciones dentro del horno, lo que reduce la tasa de reducción mediante la formación de una capa de escoria en la superficie del mineral. Por lo tanto, los carbones con una temperatura de fusión de ceniza superior a 1400 °C son deseables para el funcionamiento del horno rotatorio. La materia volátil del carbón debe ser óptima para el proceso de horno rotatorio a base de carbón. El carbón con muy poca materia volátil da como resultado una reactividad muy baja del carbón y, por lo tanto, da lugar a un producto metalizado deficiente. Los carbones muy volátiles, aunque producen carbón altamente reactivo, tampoco son los preferidos ya que aumentan el volumen de gas en el horno. Normalmente, para el proceso de horno rotatorio, la materia volátil debe estar en el rango de 25 % a 30 %. Los carbones para reducción directa en el horno rotatorio deben tener un índice de hinchamiento bajo. Normalmente, el índice de expansión debe ser inferior a 1. Las especificaciones físicas y químicas del carbón no coquizable son las siguientes.

Tamaño de los bultos:de 5 mm a 20 mm

Tamaño de los finos:menos de 5 mm

Contaminación (esquisto, piedras, etc.):menos del 3 %

Carbón fijo:45 % mínimo

Materia volátil – 25 % a 30 %

Ceniza:20 % máximo

Humedad – 8 % máximo

La dolomita se utiliza para la desulfuración en el proceso de producción de DRI. Las especificaciones típicas de la dolomita se dan a continuación.

MgO – 22 % mínimo

CaO – 28 % máximo

LOI – equilibrio

Reacciones químicas

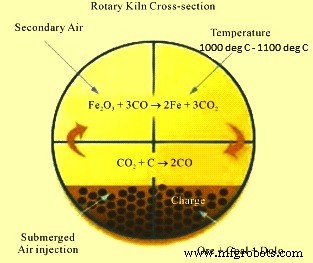

Las reacciones químicas tienen lugar dentro del horno rotatorio. La sección transversal del horno rotatorio se muestra en la Fig. 1.

Fig. 1 Sección transversal del horno rotatorio

El proceso de reducción directa a base de carbón se basa en el agente reductor sólido que es carbón no coquizable. La reacción tiene lugar a alta temperatura (1000°C a 1100°C). El carbón juega un papel doble en el horno. Parte del carbón se utiliza como combustible para suministrar el calor deseado para llevar las materias primas a la temperatura deseada. Pero el papel principal del carbón es suministrar carbono para el proceso de reducción. La dolomita se usa como eliminador de azufre, que finalmente sale con el carbonizado. Char contiene ceniza de carbón y otras impurezas del mineral de hierro. Las reacciones dentro del horno tienen lugar en varias etapas durante la reducción del mineral de hierro a DRI. El mineral de hierro sufre la siguiente reacción de reducción final.

Fe2O3 + 3CO =2 Fe + 3CO2

La reacción muestra que el monóxido de carbono (CO) es un gas reductor que se obtiene mediante la combustión controlada del carbón, según la reacción de Boudouard que se indica a continuación.

C + O2 =CO2

C + CO2 =2CO

El monóxido de carbono producido como se indica anteriormente reduce el óxido de hierro del mineral de hierro a hierro metálico según la reacción dada anteriormente. Sin embargo, la reducción de óxido a metal no tiene lugar en un solo paso, sino por eliminación gradual del oxígeno dando lugar a varios óxidos intermedios. La secuencia de reducción se puede expresar como Fe2O3 a Fe3O4 a FeO a Fe.

La reacción que ocurre dentro del lecho de mineral de hierro y carbón es de naturaleza heterogénea. Dos conjuntos de reacciones tienen lugar. El primer conjunto de reacciones tiene lugar entre carbón, dióxido de carbono y oxígeno, mientras que en el segundo conjunto las reacciones son entre partículas de mineral de hierro y CO. Dado que el oxígeno del mineral de hierro se elimina como CO2, el escape de gas CO2 hace que el producto DRI sea poroso. Se puede visualizar que la reacción entre la partícula de mineral y el reductor gaseoso ocurre en las siguientes cinco etapas sucesivas.

- Etapa 1:en esta etapa, la difusión del reactivo gaseoso tiene lugar a través de la película que rodea la partícula de mineral hacia la superficie del sólido.

- Etapa 2:en esta etapa, la penetración y la difusión del reactivo a través del manto de la capa externa que ha reaccionado tiene lugar hasta la superficie del núcleo que no ha reaccionado.

- Etapa 3:en esta etapa, la reacción del reactivo gaseoso tiene lugar con el sólido en la superficie de reacción.

- Etapa 4:en esta etapa, la difusión de productos gaseosos tiene lugar a través de la capa reaccionada hacia la superficie exterior del sólido.

- Etapa 5:en esta etapa, la difusión de productos gaseosos a través de la película de gas regresa al cuerpo principal del gas.

Dado que la reacción tiene lugar en varias etapas y cada etapa en sucesión, la etapa con la menor velocidad controla la velocidad de la reacción. Tanto la velocidad de difusión como la velocidad de reacción son principalmente una función de los tres parámetros, a saber, (i) la concentración de los reactivos, (ii) la temperatura de la interfaz activa y (iii) el área activa de reacción.

El proceso de reducción directa

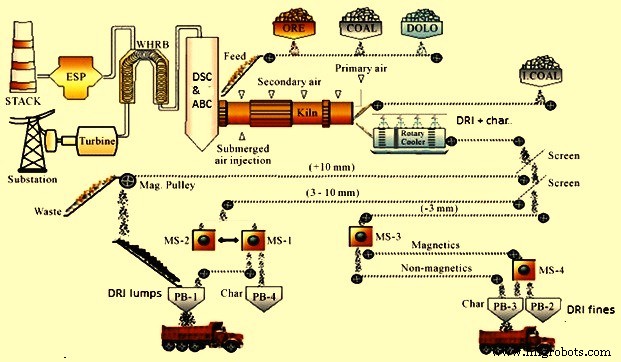

El proceso de reducción directa se lleva a cabo en un horno rotatorio donde las temperaturas de operación se mantienen en un rango de 1000 °C a 1100 °C. El producto del horno (DRI y char mix) luego se enfría en un enfriador rotatorio con sistema de refrigeración por agua. Los productos del horno se tamizan y se separan magnéticamente. Al ser magnético, el DRI se atrae y se separa del carbón no magnético.

El mineral de hierro y el carbón triturados y filtrados a los tamaños respectivos se alimentan al horno rotatorio a través del tubo de alimentación en una proporción predeterminada. El horno rotatorio está ligeramente inclinado en un ángulo de 2,5 grados y gira mediante un motor de CA de velocidad variable a una velocidad variable que oscila entre 0,2 rpm (revoluciones por minuto) y 1,0 rpm. Debido a la inclinación y el movimiento giratorio del horno, el material viaja desde el extremo de alimentación hasta el extremo de descarga del horno en alrededor de 7 a 8 horas.

El fino de carbón se sopla desde el extremo de descarga para mantener la temperatura requerida y la concentración de carbón en el lecho. El horno tiene varios ventiladores de aire de carcasa montados en la parte superior que soplan aire en las zonas respectivas para mantener el perfil de temperatura requerido. El material y los gases calientes se mueven en dirección contraria a la corriente, como resultado, el mineral de hierro se precalienta y se reduce gradualmente cuando llega al final de la descarga.

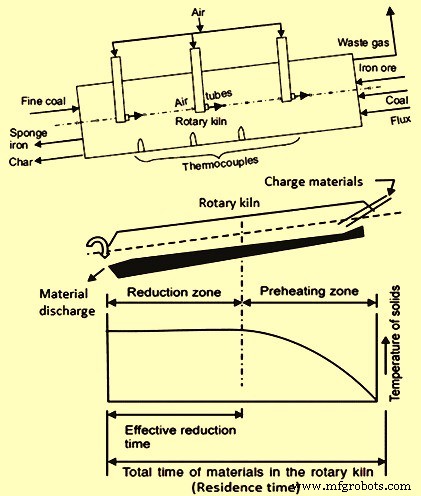

El horno rotatorio se divide en términos generales en dos zonas, a saber, la zona de precalentamiento y la zona de reducción (Fig. 2). La zona de precalentamiento se extiende entre el 40 y el 50 por ciento de la longitud del horno. En esta zona, la humedad de la carga se elimina y la materia volátil del carbón, que se libera en un rango de temperatura de 600 °C a 800 °C, se quema con el aire de combustión suministrado a través de los tubos de aire en el espacio libre. por encima del cargo. El calor de la combustión eleva la temperatura del revestimiento y la superficie del lecho. A medida que gira el horno, el revestimiento transfiere el calor a la carga. El material de carga, precalentado a unos 950 ºC, entra en la zona de reducción. En la zona de reducción se mantiene una temperatura del orden de 1000°C a 1100°C, que es la temperatura apropiada para la reducción en estado sólido de óxido de hierro a hierro metálico. El termopar instalado a lo largo de la carcasa del horno determina el perfil térmico del horno. La temperatura dentro del horno se controla regulando la cantidad de aire de combustión admitido en el horno a través de puertos con la ayuda de ventiladores montados en la carcasa del horno y mediante inyección de carbón controlada. El óxido de hierro del mineral se reduce a hierro metálico mediante el monóxido de carbono generado en el horno a partir del carbón.

El material reducido en caliente del horno luego pasa al enfriador rotatorio a través del conducto de transferencia para su enfriamiento. El enfriador también está inclinado a 2,5 grados y gira a una velocidad variable de 0,3 rpm a 1,2 rpm impulsado por un motor de velocidad variable de CA. Se rocía agua sobre la cubierta para enfriar indirectamente el material caliente dentro de la cubierta. El material se enfría a unos 100 °C y se descarga en la cinta transportadora a través de una válvula de doble péndulo, que actúa como un sello y evita que el aire atmosférico entre en el enfriador rotatorio.

El producto enfriado del horno después de su descarga del horno rotatorio se envía al área de separación de productos donde el DRI se separa magnéticamente del carbón y se filtra en fracciones de varios tamaños.

Los gases que fluyen en dirección contraria al material en el horno viajan a la cámara de sedimentación de polvo (DSC) donde se depositan las partículas más pesadas. Estas partículas son eliminadas continuamente por el sistema de desguace húmedo. Luego, los gases pasan a la cámara del posquemador (ABC), donde el exceso de aire disponible quema el carbón residual o CO. Después de ABC, los gases están a alta temperatura y tienen mucha energía térmica que normalmente se utiliza para generar vapor a través de la caldera de recuperación de calor residual (WHRB). Este vapor se utiliza generalmente para la generación de energía. Los gases enfriados a alrededor de 200 °C en la descarga de la WHRB viajan al equipo de control de la contaminación, como filtros de mangas, depuradores o precipitadores electroestáticos (ESP) para eliminar las partículas de polvo más finas. Los gases limpios se liberan a la atmósfera a unos 80 ºC a través de la chimenea.

Para evitar la formación significativa de los anillos del horno, las temperaturas de funcionamiento en el horno deben mantenerse dentro de una temperatura de 1100 grados C.

Dado que el proceso del horno rotatorio requiere alrededor de 7 a 8 horas de tiempo de reducción, la productividad del proceso es limitada y generalmente está en un rango entre 30,000 toneladas/año y 150,000 toneladas/año dependiendo del tamaño del horno. Las etapas importantes del proceso y el concepto del proceso se muestran en la Fig. 2.

Fig. 2 Etapas importantes y el concepto de proceso del horno rotatorio

Además, en el proceso de reducción del horno rotatorio a base de carbón, se requieren alrededor de 6 GCal de energía de combustible. Más de 2 GCal de energía salen del horno como gas residual. Parte de esta energía se recupera en la WHRB.

Un diagrama de flujo esquemático típico del proceso de reducción directa a base de carbón se encuentra en la Fig. 3.

Fig. 3 Diagrama de flujo esquemático del proceso de reducción directa a base de carbón

Son varios los procesos y conceptos de procesos que se han desarrollado en esta área durante la segunda mitad del siglo XX. Algunos de ellos han sobrevivido mientras que otros no. Los procesos y conceptos de procesos que han sobrevivido tienen varias características comunes o ligeramente diferentes, como se indica a continuación.

- Un método de sellado para evitar la entrada de aire en el horno rotatorio.

- Un método para arrojar o eslingar carbón no coquizable desde el extremo de descarga del horno rotatorio.

- Un método de alimentación por peso, dosificación y carga de materias primas.

- Método de introducir una cantidad controlada de aire a intervalos regulares a lo largo del horno de tal manera que no oxide el producto reducido en el lecho.

- Un método para medir y registrar la temperatura a intervalos regulares a lo largo del horno.

- Un método de enfriamiento indirecto de DRI:mezcla de carbón en una carcasa cilíndrica de acero rotatorio mediante la pulverización de agua sobre la superficie exterior de la carcasa.

- Un método para la separación de DRI de la mezcla DRI-char.

- Un método para tratar los gases residuales y mantener el perfil de flujo deseado mediante el control de la presión.

- Un método para la recuperación de energía a partir de gases residuales

Equipos e instalaciones

Los siguientes equipos e instalaciones son necesarios para el proceso de horno rotatorio de reducción directa a base de carbón.

- Sección de preparación de materias primas:esta sección contiene equipos como vibradores, trituradoras y cribas. La trituración del mineral de hierro normalmente no es necesaria ya que generalmente se adquiere material de tamaño (5 mm a 20 mm). El mineral de hierro generalmente se lleva a la tolva de tierra, desde donde se transporta a la pantalla con la ayuda de un alimentador vibratorio, donde se separa el tamaño grande (+ 20 mm) y el tamaño inferior (- 5 mm) mediante cribado. El material de gran tamaño se transporta a la trituradora de gran tamaño para obtener material de tamaño. En el caso del carbón no coquizable, el tamaño recibido normalmente es de -200 mm, que se tritura con las trituradoras primaria y secundaria en circuito cerrado con cribas primaria y secundaria. La pantalla separa las dos fracciones, a saber, grumos de carbón para carbón de alimentación (de 5 mm a 20 mm) y finos de carbón (-5 mm) para carbón de inyección que se necesitan para el proceso. Por lo general, no es necesario triturar ni cribar la dolomita, ya que el material de tamaño (de 3 mm a 8 mm) generalmente se adquiere y se alimenta directamente al contenedor diario a través de un transportador. Todas las materias primas desde sus puntos de descarga se alimentan al contenedor diario a través de transportadores.

- Sección de almacenamiento de materias primas:consta de contenedores de almacenamiento (contenedores diarios). Para diferentes materias primas, se proporcionan contenedores de almacenamiento separados. Los contenedores normalmente están diseñados para el almacenamiento de materias primas para un consumo mínimo de un día.

- Sistema de alimentación de materia prima:consiste en dosificadores de pesaje que se proporcionan debajo de cada contenedor para extraer varias materias primas en la proporción requerida de los contenedores y entregarlas a los transportadores para alimentar el horno.

- Horno rotatorio:es el corazón del proceso de reducción a base de carbón, ya que la reacción de reducción tiene lugar en este reactor. El diámetro y la longitud del horno dependen de su capacidad. El horno generalmente está revestido con refractarios moldeables con alto contenido de alúmina en toda su longitud con diques en el extremo de alimentación y el extremo de descarga. El horno suele tener una inclinación descendente de 2,5 grados y descansa sobre dos o cuatro estaciones de apoyo, según el tamaño del horno. La tasa de transporte de materiales a través del horno se puede controlar variando su pendiente y velocidad de rotación. Hay conos de entrada y salida en los extremos opuestos del horno que son enfriados por sus ventiladores individuales. La carcasa del horno está provista de pequeños puertos de muestreo. El posicionamiento longitudinal del horno sobre sus anillos de rodadura está controlado por sistemas hidráulicos. El carbón y el mineral de hierro se dosifican en el extremo superior del horno inclinado. Una parte del carbón también se inyecta neumáticamente desde el extremo de descarga del horno. La carga pasa primero por una zona de precalentamiento donde tiene lugar la desvolatilización del carbón y el mineral de hierro se calienta a la temperatura de precalentamiento para su reducción. El control de la temperatura y del proceso en el horno se lleva a cabo mediante la instalación de un número adecuado de tubos de inyección de aire hechos de acero resistente al calor espaciados uniformemente a lo largo del horno y en contracorriente con el flujo de mineral de hierro. Las puntas de los tubos de aire están equipadas con remolinos internos especiales para mejorar la uniformidad de la combustión. Un quemador central ubicado en el extremo de descarga del horno se utiliza con LDO (gasóleo ligero) para calentar el horno frío. Después del calentamiento inicial, se cierra el suministro de combustible y se usa el quemador para inyectar aire para la combustión del carbón. Las temperaturas del horno se miden con termopares fijos y puertos de "termopares de respuesta rápida" (QRT). Los termopares fijos están ubicados a lo largo del horno para que se puedan monitorear las temperaturas en varias secciones del horno. Los termopares fijos, a veces pueden dar lecturas erráticas en caso de que se cubran con cenizas, minerales o acumulación. En tales casos, los QRT se utilizan para controlar las temperaturas del horno.

- Enfriador rotatorio:el producto (DRI) junto con la ceniza de carbón, la dolomita calcinada y el carbón residual se descargan del horno a alrededor de 1000 °C. Un conducto cerrado en el extremo de descarga del horno equipado con un separador de grumos y una puerta de acceso para la eliminación de grumos transfiere el DRI caliente a un enfriador rotatorio. El enfriador es un cilindro giratorio de tamaño apropiado que está inclinado a 2,5 grados. El DRI se enfría indirectamente mediante rociado de agua en la superficie superior del enfriador. El agua de refrigeración se recoge en canales debajo del enfriador y se bombea a la torre de refrigeración para su reciclaje junto con el agua de reposición. Los sólidos descargados al enfriador a través de un conducto cerrado se enfrían a alrededor de 100 grados C sin contacto con el aire. Un grizzly en el conducto elimina las acumulaciones que son grandes (más de 50 mm) para obstruir o dañar los mecanismos de descarga del enfriador. Estos grumos de acumulación se descargan por separado a través de la puerta de grumos. El resto del material se descarga en un transportador a través de una válvula de doble clapeta. Luego, el producto se transporta al sistema de separación de productos a través del transportador.

- Sección de separación de productos:consta de una pantalla vibratoria y separadores magnéticos. El producto enfriado se transporta a la sección de separación de productos mediante cintas transportadoras. Los productos de la descarga del enfriador contienen DRI, carbón y cenizas de carbón. En el edificio de separación de productos, el producto se criba primero en una criba de dos pisos con cribas de 3 mm y 20 mm. El producto tamizado se alimenta a separadores magnéticos para la separación de porciones magnéticas y no magnéticas. El producto se tamiza primero para eliminar el DRI de más de 20 mm. El tamaño inferior (una mezcla de DRI, carbón y cenizas de carbón) se tamiza en fracciones de +/- 3 mm. Cada fracción pasa por un separador magnético. La parte no magnética de la fracción de más de 3 mm es en su mayor parte carbón vegetal que se puede reciclar al horno si se desea o se puede usar en la caldera de una central eléctrica como combustible. La porción no magnética de la fracción de -3 mm, la mayor parte de la dolomita calcinada gastada, la ceniza y el carbón fino se desechan. La porción magnética de cada fracción es DRI. La fracción de más de 3 mm se puede usar directamente para la fabricación de acero y la fracción más fina se puede briquetar y recolectar en bolsas.

- Sección de almacenamiento de productos:consiste en contenedores de almacenamiento. Los grumos DRI (3 mm a 20 mm) y los finos DRI (-3 mm) se almacenan en diferentes contenedores de almacenamiento. Los contenedores normalmente están diseñados para almacenar un mínimo de 1 día de producción. El carbón generado en la planta se almacena por separado para su uso como combustible en la planta de energía.

- Sistema de gas residual:los gases residuales del horno a una temperatura de alrededor de 850 °C a 900 °C pasan a través de una cámara de sedimentación de polvo donde las partículas de polvo más pesadas se depositan debido a la repentina disminución de la velocidad de los gases. Luego, los gases de combustión pasan a través de una cámara de poscombustión donde los combustibles no quemados se queman soplando el exceso de aire. La temperatura de la cámara del posquemador, a veces, se controla mediante rociadores de agua. Luego, los gases quemados pasan a través de un conducto descendente hacia el enfriador de evaporación donde se reduce la temperatura y a través del equipo de control de la contaminación, a saber, ESP / filtro de bolsa / depurador, donde se separan las partículas de polvo de equilibrio. Luego, se permite que el gas escape a la atmósfera a través de la chimenea a través de un ventilador de tiro inducido (ID). Sin embargo, es deseable equipar el sistema de gases residuales con una caldera de recuperación de calor residual (WHRB) para recuperar la energía sensible transportada por los gases residuales. En este caso, los gases de combustión después de la cámara de postcombustión pasan a través de un conducto de codo a WHRB donde se extrae el calor sensible de los gases. Luego, el gas se libera a la atmósfera después de pasar por equipos de control de la contaminación como ESP/filtro de bolsa/depurador, ventilador de identificación y chimenea.

- Suministro de servicios:el aire comprimido y el agua de refrigeración son los dos servicios necesarios para el proceso. Los compresores de aire normalmente se instalan para el suministro de aire comprimido, mientras que el sistema de agua de refrigeración consta de una casa de bombas y una torre de refrigeración.

Formación de acreción en horno rotatorio

El material dentro del horno da vueltas y resbalones, y una fina capa de polvo se forma invariablemente en la superficie del revestimiento refractario. Algunas zonas del horno pueden ser específicamente propensas a la acumulación de partículas y el efecto combinado de las condiciones térmicas y de flujo da como resultado la formación de depósitos cilíndricos o anillos debido a su movimiento giratorio. A medida que el anillo se vuelve más grueso, la apertura disponible del horno disminuye, es decir, el volumen de trabajo del horno disminuye, lo que dificulta el flujo de producto y gases de combustión a través del horno. Los anillos generalmente están situados cerca de la zona de reducción o quemador y son causados por la temperatura muy alta en esta área, particularmente cuando el revestimiento refractario se sobrecalienta debido al impacto directo de la llama del quemador. Estos son los tipos de anillos más comunes y también los más problemáticos.

La razón principal de la formación de acreción en los hornos rotatorios se debe a la formación de compuestos complejos de bajo punto de fusión en el sistema FeO-SiO2-Al2O3, como wustita, fayalita, cordierita de hierro, hercinita y en el sistema CaO-MgO-FeO-SiO2- Sistema Al2O3, como melilita o anortita, akermanita, cordierita de hierro y magnesio, espinela y silicato de hierro y magnesio. La coexistencia de estos compuestos complejos disminuye la temperatura de fusión de la carga del horno, que a su vez se adhiere a las paredes del refractario. Algunas acumulaciones también se forman debido a la aglomeración de finos más cerca del extremo de la carga o debido a la sinterización de DRI debido a una temperatura excesiva y/o a una menor proporción de carbono/hierro en el extremo de descarga de un horno rotatorio.

Dado que estos anillos no pueden alcanzarse desde el exterior del horno, por lo tanto es imposible retirarlos durante el funcionamiento del horno. En varios casos, los anillos crecen rápidamente y provocan las paradas no programadas del horno. Se ha observado que la mayoría de las paradas del horno se debe únicamente a la formación de las acreciones.

Términos asociados con la producción de DRI

Algunos de los términos asociados con la medición de la eficacia de las reacciones de reducción para DRI se definen a continuación.

Porcentaje de hierro total 'Fe T' es el hierro total en una muestra, incluido el hierro metálico y el hierro combinado químicamente con otros elementos como el oxígeno.

Fe T =(peso de hierro/peso de muestra)*100

Porcentaje de hierro metálico 'Fe M' es hierro sin combinar químicamente y como cementita (Fe3C).

Fe M =(peso de hierro metálico/peso de muestra)*100

Óxidos de hierro residuales son óxidos de hierro restantes presentes en el DRI, ya sea en forma de FeO, Fe3O4 o Fe2O3, aunque normalmente el FeO suele ser el único óxido residual presente.

Carbono total es el carbono total presente en el DRI y es igual a la suma de carbono libre y combinado (como cementita).

Impurezas son elementos/compuestos indeseables en el DRI, siendo el azufre y el fósforo los más comunes entre ellos.

Metalización es una medida de la conversión de óxidos de hierro en hierro metálico (ya sea libre o en combinación con carbono como cementita) mediante la eliminación de oxígeno debido a la acción del reductor utilizado.

Grado de metalización se refiere a la porción del hierro total presente como hierro metálico.

Grado de metalización =(peso de hierro metálico/peso de hierro total)* 100 =(Fe M/Fe T)*100

Metalización equivalente – El contenido de carbono en el hierro esponja en un grado dado de metalización es importante. Tiene la capacidad de eliminar el oxígeno de los óxidos de hierro restantes durante la fabricación del acero. Esto conduce al concepto de metalización equivalente, que se define de la siguiente manera.

Metalización equivalente en % =Grado de metalización (%) + 5 veces el % de carbono total en DRI

Porcentaje de reducción se refiere al oxígeno que se ha eliminado al producir el DRI con referencia al Fe inicial como Fe2O3.

% de reducción ={[(%O/%Fe T) en Fe2O3 – (%O/%Fe M) en DRI]/(%O/%Fe T) en Fe2O3}*100

% de reducción =[1- 2,327* (%O/%Fe T) en DRI]*100

Esta definición da el estado del hierro contenido en el DRI. Puede surgir confusión ya que algunas personas definen el porcentaje de reducción en referencia al estado de óxido inicial del mineral que puede incluir Fe3O4 y FeO. En ese caso, el porcentaje de reducción define la cantidad de reducción realizada en el proceso DRI.

Porcentaje de ganga se refiere a los compuestos sin hierro (SiO2, Al2O3, CaO, MgO, etc.) en el DRI.

Ganga =100 – %O con Fe – %Fe M – %C

Basicidad cuaternaria es la relación de CaO, MgO y Al2O3, SiO2, y se expresa como la relación de (% CaO + % MgO)/(% Al2O3 + % SiO2).

Proceso de manufactura

- Introducción a la sinterización directa por láser de metales

- ¿Cuáles son los tintes y el proceso de teñido?

- Aerodeslizador RC basado en Arduino DIY

- El proceso de sinterización de finos de mineral de hierro

- Gasificación de carbón

- Proceso HIsmelt de fabricación de hierro

- Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

- Proceso criogénico de separación de aire

- Una introducción a la bomba directa

- Comprender el proceso de fundición del mineral de hierro

- Entender el proceso de extrusión