Muela abrasiva

Antecedentes

Las muelas abrasivas están hechas de minerales abrasivos naturales o sintéticos unidos en una matriz para formar una muela. Si bien estas herramientas pueden ser familiares para quienes tienen talleres en el hogar, es posible que el público en general no las conozca porque la mayoría han sido desarrolladas y utilizadas por la industria manufacturera. En este sector, las muelas abrasivas han sido importantes durante más de 150 años.

Para los fabricantes, las muelas abrasivas proporcionan una forma eficaz de dar forma y acabado a metales y otros materiales. Los abrasivos son a menudo la única forma de crear piezas con dimensiones precisas y acabados superficiales de alta calidad. Hoy en día, las muelas abrasivas aparecen en casi todas las empresas de fabricación de los Estados Unidos, donde se utilizan para cortar acero y bloques de mampostería; para afilar cuchillos, brocas y muchas otras herramientas; o para limpiar y preparar superficies para pintar o enchapar. Más específicamente, la precisión de automóvil árboles de levas y motor a reacción rotores se basa en el uso de muelas abrasivas. Los cojinetes de calidad no se podrían producir sin ellos, y los nuevos materiales como la cerámica o los materiales compuestos serían imposibles sin muelas abrasivas para dar forma y terminar las piezas.

La piedra arenisca, un abrasivo orgánico hecho de granos de cuarzo unidos en un cemento natural, fue probablemente el abrasivo más antiguo; se usaba para alisar y afilar el pedernal en los ejes. A principios del siglo XIX, el esmeril (un mineral natural que contiene hierro y corindón) se usaba para cortar y dar forma a los metales. Sin embargo, la calidad variable del esmeril y los problemas para importarlo de la India antes de su descubrimiento en los Estados Unidos impulsaron los esfuerzos para encontrar un mineral abrasivo más confiable.

En la década de 1890, la búsqueda había dado como resultado carburo de silicio, un mineral sintético más duro que el corindón. Finalmente, los fabricantes descubrieron cómo producir una alternativa aún mejor, corindón sintético u óxido de aluminio. Al crear este derivado de la bauxita, desarrollaron un material abrasivo más confiable que los minerales naturales y el carburo de silicio. La investigación de minerales sintéticos también condujo a la producción de los llamados superabrasivos. Los más importantes en esta categoría son los diamantes sintéticos y un mineral conocido como nitruro de boro cúbico (CBN), segundo en dureza solo por detrás del diamante sintético. Hoy en día, el desarrollo continúa y se acaba de introducir un óxido de aluminio en gel con semillas.

A lo largo de la historia de la muela, la unión que mantiene unidos los granos abrasivos ha demostrado ser tan importante como los granos mismos. El éxito de las muelas abrasivas comenzó a principios de la década de 1840, cuando se introdujeron las uniones que contenían caucho o arcilla, y en la década de 1870 se patentó una unión con una estructura vitrificada o similar al vidrio. Desde entonces, las uniones utilizadas en las muelas abrasivas se han perfeccionado continuamente.

Las muelas abrasivas están disponibles en una amplia variedad de tamaños, desde menos de 0,25 pulgadas (0,63 centímetros) hasta varios pies de diámetro. También están disponibles en numerosas formas:discos planos, cilindros, tazas, conos y ruedas con un perfil cortado en la periferia son solo algunos. Aunque muchas técnicas, como la unión de una capa de abrasivos a la superficie de una muela de metal, se utilizan para fabricar muelas abrasivas, esta discusión se limita a muelas compuestas de materiales vitrificados contenidos en una matriz de unión.

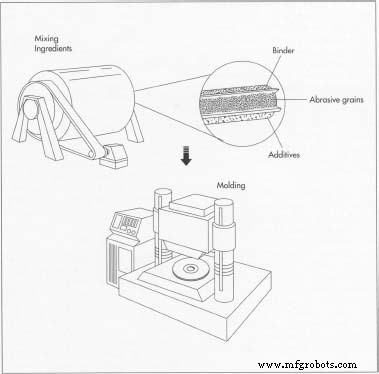

Para hacer una muela, primero se deben mezclar los ingredientes. Algunos fabricantes simplemente mezclan todos los materiales en un solo mezclador. Otros usan pasos separados para mezclar granos abrasivos con aglutinante, transferir el abrasivo húmedo a un segundo mezclador que contiene los materiales aglutinantes en polvo y agitar la mezcla. A continuación, se forma la rueda en un paso de moldeo:la mezcla de ingredientes se vierte en el molde y se compacta mediante una prensa hidráulica.

Para hacer una muela, primero se deben mezclar los ingredientes. Algunos fabricantes simplemente mezclan todos los materiales en un solo mezclador. Otros usan pasos separados para mezclar granos abrasivos con aglutinante, transferir el abrasivo húmedo a un segundo mezclador que contiene los materiales aglutinantes en polvo y agitar la mezcla. A continuación, se forma la rueda en un paso de moldeo:la mezcla de ingredientes se vierte en el molde y se compacta mediante una prensa hidráulica.

Materias primas

Dos componentes importantes, granos abrasivos y materiales de unión, componen cualquier muela abrasiva. A menudo, los aditivos se mezclan para crear una rueda con las propiedades necesarias para dar forma a un material particular de la manera deseada.

Los granos abrasivos constituyen el componente central de cualquier muela abrasiva, y la dureza y friabilidad de los materiales abrasivos afectarán significativamente el comportamiento de una muela determinada. La dureza se mide en términos de una escala relativa desarrollada en 1812 por un mineralogista alemán llamado Friedrich Mohs. En esta escala, el talco y el yeso extremadamente blandos representan durezas de uno y dos, y el corindón y el diamante representan una dureza de nueve y diez.

La friabilidad se refiere a la facilidad con la que una sustancia se puede fracturar o pulverizar. Las personas que diseñan muelas abrasivas consideran la friabilidad de sus abrasivos, que pueden diferir según la naturaleza de los materiales que se muelen, con mucho cuidado. Por ejemplo, aunque el diamante es el material más duro conocido, es un abrasivo de acero indeseable porque sufre una reacción química destructiva durante el proceso de corte; lo mismo ocurre con el carburo de silicio. Por otro lado, el óxido de aluminio corta hierros y aceros mejor que el diamante y el carburo de silicio, pero es menos efectivo para cortar sustancias no metálicas.

Si se selecciona correctamente, un abrasivo elegido para dar forma a una sustancia en particular conservará su friabilidad cuando se muele contra esa sustancia:debido a que el pulido hará que el abrasivo continúe fracturando a lo largo de líneas limpias y nítidas, mantendrá un borde afilado durante todo el proceso de pulido. Esto le da a la muela la característica única de ser una herramienta que se afila durante el uso.

Aunque los abrasivos aglomerados comenzaron como herramientas hechas de minerales naturales, los productos modernos se fabrican casi exclusivamente con materiales sintéticos. Un material de unión mantiene los granos abrasivos en su lugar y permite un espacio abierto entre ellos. Los fabricantes de muelas le asignan una dureza a la muela, que no debe confundirse con la dureza del grano abrasivo. Los enlaces que permiten que los granos abrasivos se fracturen fácilmente se clasifican como enlaces de suelo . Los enlaces que restringen la fracturación de los granos y permiten que una rueda resista grandes fuerzas se clasifican como enlaces duros . Generalmente, las ruedas de tierra cortan fácilmente, producen acabados superficiales deficientes y tienen una vida útil corta. Por otro lado, las muelas más duras duran más y producen acabados superficiales más finos, pero cortan menos bien y producen más calor durante el pulido.

La matriz de unión en la que se fijan los granos abrasivos puede incluir una variedad de materiales orgánicos tales como caucho, goma laca o resina; También se utilizan materiales inorgánicos como la arcilla. Las uniones inorgánicas con estructuras vítreas o similares se utilizan en las ruedas de afilado de herramientas para la amoladora del taller doméstico, mientras que las uniones de resina se utilizan en las muelas para cortar acero o mampostería. Generalmente, las uniones vitrificadas se utilizan con tamaños de grano de medianos a finos en las ruedas necesarias para trabajos de precisión. Las uniones de resina se utilizan generalmente con granos gruesos y para operaciones de remoción de metales pesados como trabajos de fundición.

Además de sus materiales abrasivos y aglutinantes, las muelas abrasivas a menudo contienen ingredientes adicionales que producen poros dentro de la muela o ayudan químicamente cuando se usa un abrasivo particular para moler un material especial. Un aspecto importante de una muela abrasiva que puede crearse o modificarse mediante aditivos es la porosidad, que también contribuye a las características de corte de la muela abrasiva. La porosidad se refiere a los espacios abiertos dentro de la unión que dejan espacio para pequeñas virutas de metal y abrasivo generados durante el proceso de molienda. La porosidad también proporciona vías que transportan los fluidos que se utilizan para controlar el calor y mejorar las características de corte de los granos abrasivos. Sin la porosidad y el espacio adecuados entre los granos abrasivos, la rueda puede cargarse con virutas y dejar de cortar correctamente.

Se utilizan una variedad de productos como aditivos para crear la porosidad y el espaciamiento adecuados. En el pasado, se usaba aserrín, cáscaras de nueces trituradas y coque, pero hoy en día se prefieren los materiales que se vaporizan durante la etapa de cocción de la fabricación (por ejemplo, cera de naftalina). Algunas muelas reciben materiales adicionales que sirven como ayudas para el esmerilado. Estos incluyen compuestos de azufre y cloro que inhiben la soldadura microscópica de partículas metálicas y generalmente mejoran las propiedades de corte de metales.

El

proceso de fabricación

La mayoría de las muelas abrasivas se fabrican mediante el método de prensado en frío, en el que se presiona una mezcla de componentes para darle forma a temperatura ambiente. Los detalles de los procesos varían considerablemente según el tipo de rueda y las prácticas de las empresas individuales. Para la producción en masa de ruedas pequeñas, muchas partes del proceso están automatizadas.

Mezclar los ingredientes

- 1 La preparación de la mezcla de la muela abrasiva comienza con la selección de cantidades precisas de abrasivos, materiales de unión y aditivos de acuerdo con una fórmula específica. Se añade un aglutinante, típicamente un agente humectante a base de agua en el caso de muelas vitrificadas, para recubrir los granos abrasivos; este recubrimiento mejora la adherencia de los granos al ligante. El aglutinante también ayuda a que la muela retenga su forma hasta que la unión se solidifique. Algunos fabricantes simplemente mezclan todos los materiales en un solo mezclador. Otros usan pasos separados para mezclar granos abrasivos con aglutinante.

Los fabricantes de ruedas a menudo dedican un esfuerzo considerable a desarrollar una mezcla satisfactoria. La mezcla debe fluir libremente y distribuir el grano de manera uniforme por toda la estructura de la muela para asegurar una acción de corte uniforme y una vibración mínima a medida que la muela gira durante el uso. Esto es particularmente importante para ruedas grandes, que pueden tener hasta varios pies de diámetro, o para ruedas que tienen una forma diferente a la del conocido disco plano.

Molduras

- 2 Para el tipo más común de muela, un disco anular, se vierte una cantidad predeterminada de mezcla de muela abrasiva en un molde que consta de cuatro piezas:un pasador circular del tamaño del orificio del eje de la rueda terminada (su orificio central); un caparazón con una pared de 1 pulgada (2,5 centímetros), aproximadamente el doble de alto que el grosor de la muela abrasiva deseada; y dos planos,

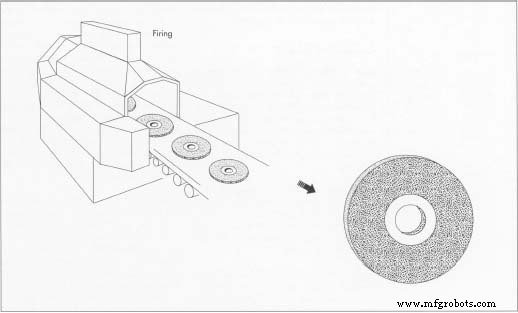

Después de moldear y dar forma final, la rueda se cuece en un horno u horno. La cocción derrite el aglutinante alrededor de los abrasivos y lo convierte en una forma que resistirá el calor y los solventes encontrados durante la molienda. Los pasos finales que siguen a la cocción pueden incluir escariar el orificio del eje (central) al tamaño adecuado, corregir el grosor de los lados de la rueda, equilibrar la rueda y agregar etiquetas. Placas circulares con diámetros y orificios del eje iguales a los de la rueda. Se utilizan una variedad de métodos para distribuir la mezcla de manera uniforme. Por lo general, un borde recto gira alrededor del pasador del eje central para esparcir la mezcla por todo el molde.

Después de moldear y dar forma final, la rueda se cuece en un horno u horno. La cocción derrite el aglutinante alrededor de los abrasivos y lo convierte en una forma que resistirá el calor y los solventes encontrados durante la molienda. Los pasos finales que siguen a la cocción pueden incluir escariar el orificio del eje (central) al tamaño adecuado, corregir el grosor de los lados de la rueda, equilibrar la rueda y agregar etiquetas. Placas circulares con diámetros y orificios del eje iguales a los de la rueda. Se utilizan una variedad de métodos para distribuir la mezcla de manera uniforme. Por lo general, un borde recto gira alrededor del pasador del eje central para esparcir la mezcla por todo el molde. - 3 Usando presiones en el rango de 100 a 5000 libras por pulgada cuadrada (psi) durante 10 a 30 segundos, una prensa hidráulica luego compacta la mezcla en la forma final de la muela. Algunos fabricantes utilizan bloques calibradores entre las dos placas frontales para limitar su movimiento y establecer un espesor uniforme. Otros controlan el espesor de la rueda monitoreando de cerca la consistencia de la mezcla y la fuerza de la prensa.

- 4 Una vez que se ha quitado el molde de la prensa y se ha quitado la rueda del molde, la rueda se coloca sobre un soporte plano resistente al calor. En este momento puede tener lugar la conformación final de la rueda. Todo el trabajo en esta etapa debe hacerse con mucho cuidado porque la rueda se mantiene unida solo por el aglutinante temporal. Las ruedas más ligeras se pueden levantar a mano en esta etapa; los más pesados pueden levantarse con un montacargas o deslizarse con cuidado sobre un portador para transportarlos al horno.

Disparo

- 5 Generalmente, los propósitos de la cocción son derretir el aglutinante alrededor de los abrasivos y convertirlo en una forma que resista el calor y los solventes encontrados durante la molienda. Se utiliza una amplia gama de hornos y hornos para calentar muelas abrasivas, y las temperaturas varían ampliamente según el tipo de unión. Las ruedas con uniones de resina se hornean típicamente a una temperatura de 300 a 400 grados Fahrenheit (149 a 204 grados Celsius), y las ruedas con uniones vitrificadas se hornean a temperaturas entre 1700 y 2300 grados Fahrenheit (927 a 1260 grados Celsius).

Finalizando

- 6 Después de disparar, las ruedas se mueven a un área de acabado, donde los orificios del eje se fresan o moldean al tamaño especificado y la circunferencia de la rueda se hace concéntrica con el centro. Es posible que se necesiten escalones para corregir el grosor o el paralelismo de los lados de la rueda, o para crear contornos especiales en el lado o la circunferencia de la rueda. Los fabricantes también equilibran las ruedas grandes para reducir la vibración que se generará cuando la rueda se haga girar en una máquina rectificadora. Una vez que las ruedas han recibido etiquetas y otras marcas, están listas para su envío al consumidor.

Control de calidad

No existen estándares claros de rendimiento para las muelas abrasivas. Con la excepción de los que contienen abrasivos costosos como los diamantes, las muelas abrasivas son artículos consumibles y las tasas de consumo varían considerablemente según la aplicación. Sin embargo, los fabricantes aceptan voluntariamente una serie de normas nacionales y mundiales.

Las organizaciones comerciales, que representan a algunos fabricantes en el altamente competitivo mercado de los EE. UU., Han desarrollado estándares que cubren temas como el tamaño de los granos abrasivos, el etiquetado de productos abrasivos y el uso seguro de muelas abrasivas.

La medida en que se comprueba la calidad de la muela depende del tamaño, el costo y el uso final de las muelas. Por lo general, los fabricantes de ruedas controlan la calidad de las materias primas entrantes y sus procesos de producción para garantizar la consistencia del producto. Se presta especial atención a las ruedas de más de seis pulgadas de diámetro, porque tienen el potencial de dañar al personal y al equipo si se rompen durante el uso. Cada rueda vitrificada grande se examina para determinar la resistencia y la integridad del sistema de unión, así como la uniformidad del grano a través de cada rueda. Las pruebas acústicas miden la rigidez de las ruedas; las pruebas de dureza aseguran la correcta dureza de las uniones; y las pruebas de giro aseguran una resistencia adecuada.

El futuro

Los cambios en las prácticas de fabricación determinarán la demanda de varios tipos de ruedas en el futuro. Por ejemplo, la tendencia en la industria del acero hacia la fundición continua como una forma de fabricar acero ha reducido en gran medida el uso de algunos tipos de muelas abrasivas en esa industria. Un impulso para una mayor productividad por parte de los fabricantes es responsable de las proyecciones del mercado que muestran un cambio de ruedas hechas de abrasivos tradicionales de óxido de aluminio a ruedas hechas de formas más nuevas de abrasivos sintéticos como el óxido de aluminio en gel de semillas y el nitruro de boro cúbico. Además, el uso de materiales avanzados como cerámica y compuestos aumentará la demanda de nuevos tipos de muelas abrasivas. Sin embargo, la transición a nuevos minerales abrasivos se ve obstaculizada por el hecho de que muchos equipos de fabricación y muchos procedimientos industriales aún no pueden hacer un uso eficaz de los productos más nuevos (y más caros). A pesar de las tendencias, se prevé que los abrasivos tradicionales continúen sirviendo para muchos usos.

Sin embargo, es probable que aumente la competencia de varias tecnologías alternativas. Los avances en herramientas de corte hechas de materiales superabrasivos policristalinos —materiales cristalinos de grano fino hechos de diamante o nitruro de boro cúbico— harán de estas herramientas una opción viable para dar forma a materiales duros. Además, los avances en la deposición de vapor químico de las películas de diamante afectarán la necesidad de abrasivos al alargar la vida útil de las herramientas de corte y ampliar sus capacidades.

Proceso de manufactura

- Rueda giratoria

- Noria

- Rentabilidad de fabricación a través de herramientas de corte en buen estado

- Ajuste y rectificado de una muela | Industrias | Metalurgia

- Teoría de la muela abrasiva | Metales | Industrias | Metalurgia

- Dymag aumentará la producción de ruedas de fibra de carbono

- Rectificado de superficies a la antigua usanza

- Introducción a la amoladora de superficie PLC

- Cuatro tipos de rectificadoras y sus usos

- Comprender los volantes de los automóviles

- Fundamentos del rectificado OD