Cerveza

Antecedentes

La familia de bebidas generalmente conocida como "cerveza" se ha elaborado durante siglos. Las cervezas se obtienen mediante la fermentación con levadura de granos de cereales malteados, a los que se les añade lúpulo y agua. La elaboración de cerveza ha evolucionado de una artesanía artesanal a una industria moderna en la que las grandes cervecerías exportan sus cervezas a todo el mundo. Sobre una base per cápita, los alemanes consumen la mayor cantidad de cerveza en aproximadamente 40 galones (151 1) por persona por año. Los bebedores de cerveza en los EE. UU. Ocupan el decimocuarto lugar en el mundo, y las cervecerías estadounidenses producen aproximadamente 156,900 millones de barriles de cerveza al año. Cada barril equivale a 117 litros o aproximadamente 31 galones.

El verdadero origen de la cerveza solo puede conjeturarse. Los primeros intentos de elaboración de la cerveza ocurrieron alrededor del 7000

La elaboración de cerveza ya era una industria próspera en Europa cuando Estados Unidos declaró su independencia en 1776. Los inmigrantes europeos llevaron sus habilidades cerveceras a Estados Unidos y fundaron una próspera industria cervecera. Algunos avances tecnológicos —el separador de levadura, por ejemplo— hicieron posible la producción en masa de cerveza. La cerveza embotellada fue introducida en 1875 por Joseph Schlitz Brewing Company en Milwaukee, Wisconsin, una ciudad famosa por sus cervecerías. La cerveza enlatada salió al mercado por primera vez en la década de 1930. En la actualidad, el mercado de la cerveza estadounidense está dominado por varias empresas grandes como Miller y Anheuser Busch, aunque las microcervecerías y los pubs que producen sus propias marcas se están volviendo cada vez más populares.

Materias primas

La cerveza requiere estos ingredientes para su elaboración:cereales en grano debidamente preparados (generalmente cebada y maíz o arroz), lúpulo (nombre científico Humulus lupulus), agua pura y levadura de cerveza. Cada ingrediente puede afectar el sabor, el color, la carbonatación, el contenido de alcohol y otros cambios sutiles en la cerveza. Los granos se almacenan y manipulan cuidadosamente para promover la más alta calidad. El lúpulo es una forma de cáñamo perenne cultivado, y las porciones útiles de la vid, los conos pegajosos, se desarrollan a partir de la floración. Aproximadamente 35 libras (16 kg) de malta de cebada y 15 libras (7 kg) de grano se utilizan para hacer cada barril de cerveza de 31 galones. Grandes cantidades de agua pura son extremadamente importantes no solo como ingrediente, sino también para mantener la limpieza del equipo de elaboración de cerveza. En la cerveza, el agua con alto contenido de cal o hierro puede interferir con el proceso de fermentación y decolorar el producto final. Las levaduras son hongos, que son microorganismos que reducen los azúcares a alcohol por fermentación. Algunos tipos de levadura de cerveza son secretos comerciales muy bien guardados.

Fuera de la cerveza en sí, el proceso también requiere varios ácidos y productos químicos de limpieza para mantener y esterilizar el equipo de elaboración. El producto terminado también requiere empaque, que incluye productos de cartón para cajas, aluminio para latas, vidrio para botellas y acero inoxidable para barriles y otros equipos dispensadores comerciales. La mayoría del equipo de elaboración de cerveza es de acero inoxidable, con la excepción de las teteras, que son de cobre.

El proceso de elaboración

Malteado

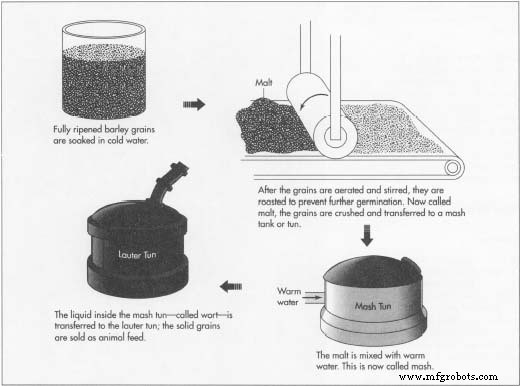

- 1 Los granos de cebada completamente maduros se "maceran" o se remojan en agua fría hasta que estén completamente saturados. El agua se cambia una vez al día y después de 45-72 horas los granos se colocan en tanques poco profundos. El grano se airea y se revuelve, lo que hace que germine, liberando enzimas como la malta diastasa. La diastasa de malta convierte los almidones contenidos en el grano en azúcar para la fermentación. Tan pronto como la germinación se completa adecuadamente, generalmente seis días, el grano se tuesta para detener el proceso de germinación. El punto exacto en el que comienza y termina el tostado afecta el sabor y el color de la cerveza. El producto en este punto se denomina malta.

La maquinaria de enlatado automático eclipsa a los trabajadores en esta sala de enlatado de cervecería de la década de 1970. (De las colecciones del Museo Henry Ford y Greenfield Village.)

La maquinaria de enlatado automático eclipsa a los trabajadores en esta sala de enlatado de cervecería de la década de 1970. (De las colecciones del Museo Henry Ford y Greenfield Village.)

Mientras que los cerveceros aficionados intercambian recetas a voluntad, las recetas comerciales de cerveza se mantienen estrictamente como un secreto de estado. Hasta las últimas décadas, la producción de cerveza, como el vino, era una maravillosa combinación de arte, ciencia y suerte. En el corazón del proceso ha estado el maestro cervecero, un artesano tradicional envuelto en la bata de laboratorio de un científico y que lleva el portapapeles de un ingeniero de producción. En el siglo XX, las cervecerías corporativas se han convertido en una intrigante combinación de flujo de producción en el proceso de elaboración de cerveza y enlatado, embotellado y almacenamiento automatizados.

En el siglo XIX, la industria cervecera floreció cuando numerosos maestros cerveceros recurrieron a sus herencias europeas y funcionaron como químicos, biólogos, ingenieros, inventores y vendedores. La combinación de ingredientes locales, la calidad del agua y las tradiciones y la habilidad del maestro cervecero significó que muchas regiones, incluso lugares, pudieran tener sus propias marcas. Antes de las instalaciones de refrigeración mecánica, pasteurización y transporte rápido, la distribución nacional era, por supuesto, imposible. Un resultado de esto fue que Estados Unidos siempre ha disfrutado de una amplia variedad de cervezas regionales. En 1867 había cervecerías en todos los estados y territorios, un asombroso total de 3.700; en 1934 todavía había más de 800 en funcionamiento; en 1994 usaban alrededor de 500. Después de la Ley Seca y con el desarrollo de latas de acero para cerveza en 1935, las cervecerías cambiaron su enfoque del interés principal en los bares y se dirigieron al consumo doméstico.

A pesar de la aparente omnipresencia de las marcas nacionales de las megacervecerías respaldadas por sus enormes presupuestos publicitarios, esta tradición de cientos de marcas locales continúa. En los últimos años, incluso se ha visto incrementada por la proliferación de las llamadas "microcervecerías" que a menudo exhiben el equipo de elaboración de cerveza como parte de la decoración de un establecimiento de bebidas y distribuyen sus productos principalmente en el lugar.

William S. Pretzer

Preparando el puré

- 2 La malta se tritura con rodillos de hierro y se transfiere al tanque de maceración (o "tun"). Este tanque es un recipiente grande de cobre o acero inoxidable que mezcla la malta con agua tibia hasta que tenga una consistencia similar a una papilla. Esta mezcla se llama puré. Después de mezclar con granos de cereales preparados de manera similar, la temperatura del macerado aumenta gradualmente de 100 a 170 ° F (38 a 77 ° C) para que reaccionen las enzimas. Las enzimas descomponen el almidón del grano y lo convierten en azúcares simples. Posteriormente, la levadura convertirá los azúcares en alcohol. Una vez que se completa, se deja reposar el puré sin tocarlo para que los sólidos puedan descender al fondo del tanque.

La cerveza requiere estos ingredientes para una elaboración adecuada:cereales preparados en grano (normalmente cebada y maíz o arroz), lúpulo, puro agua y levadura de cerveza. Cada ingrediente puede afectar el sabor, el color, la carbonatación, el contenido de alcohol y otros cambios sutiles en la cerveza.

La cerveza requiere estos ingredientes para una elaboración adecuada:cereales preparados en grano (normalmente cebada y maíz o arroz), lúpulo, puro agua y levadura de cerveza. Cada ingrediente puede afectar el sabor, el color, la carbonatación, el contenido de alcohol y otros cambios sutiles en la cerveza.

Preparando el mosto

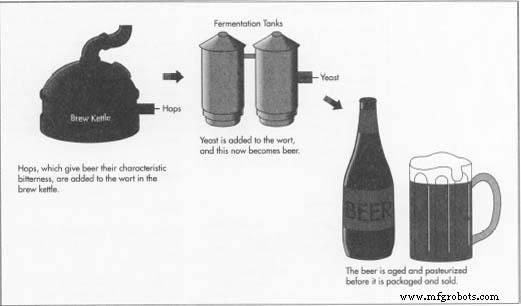

- 3 El líquido contenido en el macerado se transfiere a otro tanque llamado cuba de filtración. Esto se logra extrayendo el líquido a través de la capa inferior de puré de sólidos, que actúa como un filtro. Se agrega agua caliente a la parte superior del tanque de puré para enjuagar el líquido restante, ahora llamado mosto, del puré. Los restos sólidos del grano son secados y vendidos por la cervecería como pienso. El mosto pasa a los hervidores de infusión, donde se hierve para esterilizarlo y donde se añaden los lúpulos cuidadosamente preparados. La adición de lúpulo es importante porque contribuyen al amargor de la cerveza. Los hervidores de cerveza son el equipo más impresionante del proceso. De cobre reluciente, pueden tener de 2 a 3 m (7 a 12 pies) de diámetro y dos pisos de altura. El vapor generalmente proporciona la energía de calentamiento a las teteras. Una vez finalizada la preparación, el mosto terminado se filtra nuevamente y se bombea a los tanques de fermentación.

Fermentando

- 4 En los tanques de fermentación, la atmósfera debe controlarse cuidadosamente para evitar que cualquier bacteria "roja" interfiera con la levadura. Se agrega levadura cuidadosamente mantenida (aproximadamente una libra por barril de mosto) al mosto, y la temperatura de la mezcla se reduce lentamente durante un período de días a entre 50 ° F y 60 ° F (10-15 ° C). En este rango de temperatura, la levadura crece, consume el azúcar del mosto y se forman burbujas de dióxido de carbono. El mosto ahora se ha convertido en cerveza. La nueva cerveza se filtra y se transfiere una vez más a los barriles de envejecimiento, donde la temperatura se controla a 33 ° F (° C) durante 2-24 semanas. El tiempo de almacenamiento más corto produce una cerveza lager pálida mientras que las lagers europeas (llamadas

Pilsner) se envejecen durante más tiempo para aumentar el contenido de alcohol.

Pilsner) se envejecen durante más tiempo para aumentar el contenido de alcohol.

Pasteurización

- 5 Después del envejecimiento, la cerveza se puede pasteurizar para matar la levadura restante y evitar una mayor producción de alcohol. Esto se logra calentando la cerveza por encima de 135 ° F (57 ° C). Este proceso, que lleva el nombre de Louis Pasteur, es ampliamente conocido por conservar la leche. Curiosamente, Pasteur desarrolló originalmente este proceso para conservar la cerveza en la década de 1860. Sin embargo, la pasteurización no se utiliza en la producción de auténticas cervezas de barril. Estas cervezas también se conocen como cervezas "heladas", ya que deben mantenerse refrigeradas para preservar su sabor y ralentizar la actividad restante de la levadura. Muchos consideran que las cervezas de barril son las mejores tanto en aroma como en sabor.

Embalaje

- 6 Ya sea empaquetada en latas, botellas o barriles, la cerveza siempre se mueve suavemente a través del laberinto de tuberías en el área de embotellado. Esto es para preservar la carbonatación natural. Durante el embotellado, se utiliza gas de dióxido de carbono adicional de las calderas de fermentación para mejorar el aroma de la cerveza. Las líneas de envasado de alta velocidad pueden procesar miles de cajas de cerveza por día y, con un moderno control computarizado, se puede rastrear el inventario en toda la red de distribución. La mayor parte de la cerveza se entrega a través de distribuidores locales que tienen contratos de compra con las principales cervecerías.

La mayoría de la cerveza está disponible en los siguientes tamaños de paquete:latas y botellas "pony" de aproximadamente 8 onzas líquidas, latas y botellas estándar de 12 onzas, latas gigantes de 16 y 32 onzas, botellas "picnic" de 40 onzas, 8 galones barriles "pony" y el barril de cerveza estándar de 16 galones. También hay disponibles otros paquetes de novedad y fiesta. Las latas y botellas se empaquetan en 6, 8, 12 o 24 cada una por caja o estuche. La mayoría de los estados exigen un depósito en el punto de venta para fomentar la devolución de las botellas y latas.

Cuando se dispensa cerveza desde el barril, se utiliza un aparato de presión llamado "grifo" para aplicar una ligera presión de dióxido de carbono (generalmente 2-6 PSI) al cabezal del grifo para su distribución.

Subproductos / Residuos

La elaboración de cerveza produce varios subproductos que pueden ser utilizados por otras industrias. Durante el malteado de la cebada, las raicillas se forman en el grano y gotean. Estos se pueden recolectar y utilizar para la alimentación animal. El lúpulo que se filtra del mosto terminado también se puede recolectar y usar nuevamente como fertilizante. La levadura residual del proceso de elaboración de la cerveza es una rica fuente de vitamina B. Las compañías farmacéuticas pueden utilizarlo para fabricar vitaminas o medicamentos, o como aditivo alimentario. Las latas y botellas de cerveza usadas se reciclan habitualmente.

El futuro

Recientemente, la preocupación entre los grupos de ciudadanos por el consumo excesivo de bebidas alcohólicas por parte de algunas personas ha iniciado una regulación gubernamental adicional de la cerveza. Se han agregado nuevas advertencias a las etiquetas, advertencia de conducción en estado de ebriedad, peligros para las mujeres embarazadas y otras dolencias de salud asociadas con el consumo de alcohol. La tolerancia reducida a la conducción en estado de ebriedad, por ejemplo, alentó a muchas empresas cerveceras a abogar por el consumo responsable. Como resultado, ciertos estados han establecido leyes para controlar el contenido alcohólico de la cerveza a la venta dentro de su jurisdicción. La industria de la cerveza continuará lidiando con estos grandes problemas sociales.

Actualmente se realizan muchas investigaciones en el área de la ingeniería de plantas. Los investigadores de las cervecerías están manipulando los genes de la cebada y otros granos comunes para aumentar su resistencia a las enfermedades y fomentar mutaciones útiles. Esta investigación genética también se extiende a la mejora de la levadura. La investigación actual tiene como objetivo producir cepas de levadura que resistan la contaminación y nuevas variedades de levadura que puedan fermentar carbohidratos, que las levaduras comunes no pueden procesar.

La industria cervecera también está logrando avances en el área de pruebas rápidas de contaminantes. Los fabricantes de cerveza están desarrollando nueva tecnología, como sondas de ADN y huellas dactilares de proteínas y cromosomas, para detectar microorganismos que pueden afectar negativamente el proceso de elaboración de la cerveza. Parte de esta tecnología ya se utiliza en la ciencia médica para la detección de drogas, las pruebas del SIDA y las pruebas de embarazo. Los cerveceros están ansiosos por adaptar esta investigación de vanguardia a la industria cervecera.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- Cerveza

- Proyecto destacado de fabricación de metal personalizado:tanque de cerveza

- ¿Puede una máquina de cerveza ayudar a resolver la crisis de transferencia de conocimientos?

- El quinto ingrediente:aprenda cómo el aire comprimido sin aceite puede mantener su cerveza pura

- Seis formas en las que el nitrógeno in situ beneficia a los cerveceros

- La cervecera con sede en Nashville se enfoca en la calidad con Atlas Copco Compressor

- La cervecería de Tennessee utiliza tecnología sin aceite para obtener cerveza de calidad

- El creciente éxito de Charlotte Brewery con las cervezas alemanas