Inteligencia vegetal... ¡y cerveza!

Es un secreto (no tan) bien guardado que en Sure Controls tenemos una máquina de cerveza casera. La máquina de cerveza es siempre lo más destacado de cualquier recorrido por las instalaciones que ofrecemos a nuestros clientes. ¡Pensé que también podría ser una manera genial de demostrar algunas de nuestras capacidades de Plant Intelligence! Hace unas semanas, nuestro maestro cervecero residente Josh preparó un par de lotes. Mientras elaboraba la cerveza, conectamos nuestro Historian interno que usamos para las pruebas internas de los proyectos de los clientes y lo usamos para recopilar datos. Lo que espero demostrar a través de este artículo es cómo podemos conectarnos al proceso para comunicar los datos y luego, una vez que se recopilan los datos, qué métodos podemos usar para verlos.

Parte 1:recopilación de datos

En mi blog anterior, "Desmitificando la recopilación de datos", analicé con cierto detalle los estándares y protocolos. No entraré en tantos detalles aquí, pero este ejercicio es un buen ejemplo de cómo abordamos los proyectos que ejecutamos para nuestros clientes. Primero me senté con Josh, nuestro maestro cervecero, para determinar cuáles son los puntos críticos de información que necesitábamos recopilar. Básicamente, hay tres pasos en el proceso de elaboración de la cerveza, el puré, hervir y romper. El elemento crítico a monitorear durante estos pasos es la temperatura. También necesitábamos una forma de decirle a nuestro sistema de recopilación de datos en qué paso del proceso nos encontrábamos.

Para recopilar datos de temperatura, analizamos la máquina de cerveza y notamos que había controladores de temperatura cableados para controlar los calentadores de los recipientes de cocción utilizado en el proceso. Afortunadamente, estos controladores tienen capacidad de comunicación, por lo que solo quedaba determinar el estándar y los protocolos necesarios. Estos controles particulares usan Modbus como su protocolo de comunicaciones. Esto es genial ya que Modbus es muy común y fácil de usar. Un desafío que tuvimos fue que los controladores en sí mismos solo usaban un enlace en serie para las comunicaciones, y nuestro servidor Historian estaba a cierta distancia. Para resolver esto, utilizamos un dispositivo de puerta de enlace de serie a TCP/IP. Esto permitió que nuestro servidor Historian usara Modbus TCP para comunicarse directamente con los controles y recopilar los datos de temperatura que necesitamos. A continuación, para resolver la cuestión del paso del proceso.

Para capturar en qué paso del proceso nos encontrábamos, decidimos usar un pequeño PLC y HMI. Afortunadamente, teníamos un pequeño PLC que usamos para probar aplicaciones y un HMI que usamos para demostraciones de ventas. Programamos el PLC con un registro que contenía datos de texto. Luego programamos la HMI con algunos botones simples para que nuestro maestro cervecero Josh seleccionara en qué paso del proceso de preparación estaba. Al presionar el botón "Mash", por ejemplo, la HMI escribiría el valor "Mash" en el registro programado. en el PLC. El PLC se conectó a la red Ethernet y, a continuación, Historian pudo leer el registro registrando directamente el paso del proceso. Esto ayudará más adelante al ver los datos, para darles contexto.

Parte 2:tenemos datos, ¿y ahora qué?

Una vez que se elaboró el lote de cerveza, usamos los pasos del proceso registrados por el PLC como nuestras banderas para extraer los datos. Al observar cuándo cambian los pasos del proceso, podríamos capturar los puntos de inicio y finalización de cada paso del proceso. Luego mostramos cada paso del proceso en una vista de tendencias:

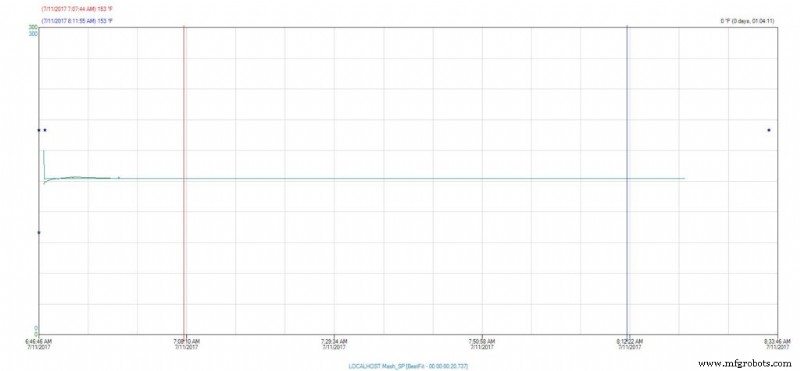

The Mash

Aquí podemos ver que durante la fase Mash del proceso de preparación, nuestra temperatura se mantuvo estable 153° Fahrenheit.

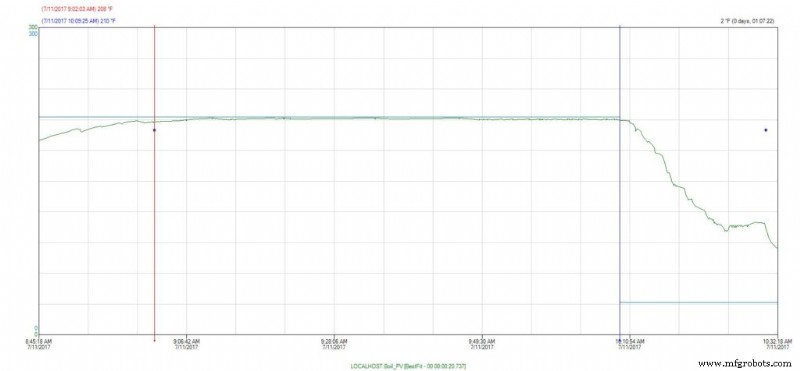

Ebullición

Lo mismo ocurre con la fase de ebullición, nuestra temperatura se mantiene constante a 210 ° Fahrenheit .

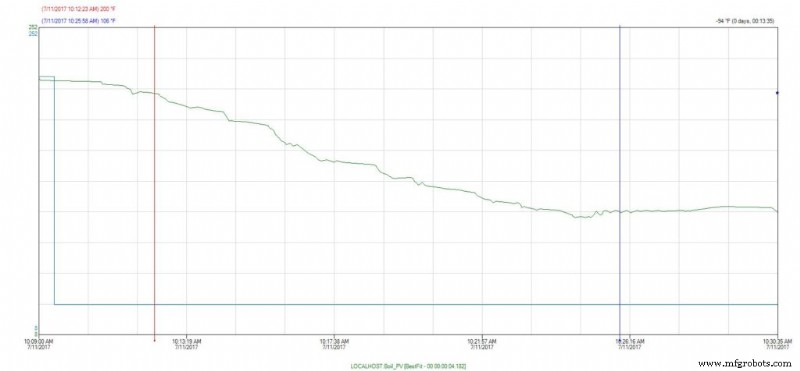

La pausa

Este paso se considera fundamental para la fase de preparación, ya que es importante llevar el mosto ( así es como se llama el líquido durante el proceso de elaboración de la cerveza (aún no es cerveza) hasta una temperatura en la que es seguro sembrar la levadura. Podemos ver aquí por nuestra tendencia que tomó aproximadamente 13 minutos llevar el mosto de 200° a 100° Fahrenheit. En general, parece que nuestro maestro cervecero hizo un excelente trabajo con este lote de cerveza en particular.

Hablemos un poco más sobre los datos. Usamos tendencias para nuestro análisis inicial. Presentar los datos visualmente de esta manera nos permite detectar rápidamente cualquier anomalía que pueda haber surgido durante el proceso. Si, por ejemplo, durante la fase de ebullición, viéramos una caída repentina de la temperatura durante un pequeño período de tiempo, entonces comenzaríamos a preguntarnos qué sucedió. ¿Se reventó un fusible, causando una pérdida real de temperatura, poniendo así el lote en peligro? ¿O se desconectó un sensor y, por lo tanto, los datos están sesgados, pero una vez que se volvió a conectar pudimos ver que la temperatura se mantenía constante, por lo que es probable que el lote esté bien? Este tipo de análisis puede volverse muy útil para identificar "qué salió mal" si algo no pasó las pruebas de calidad, por ejemplo.

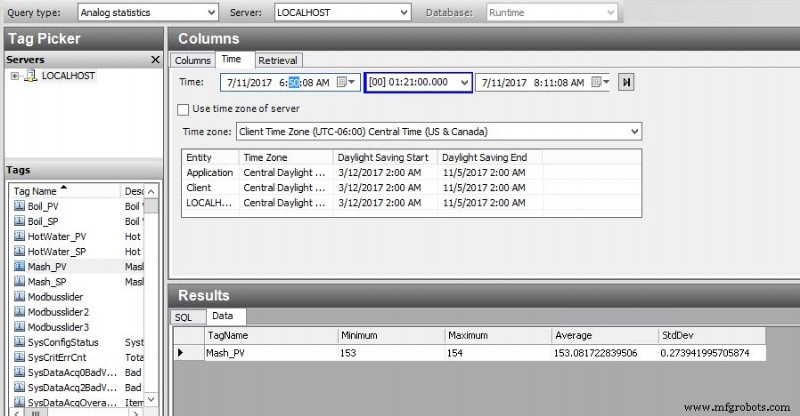

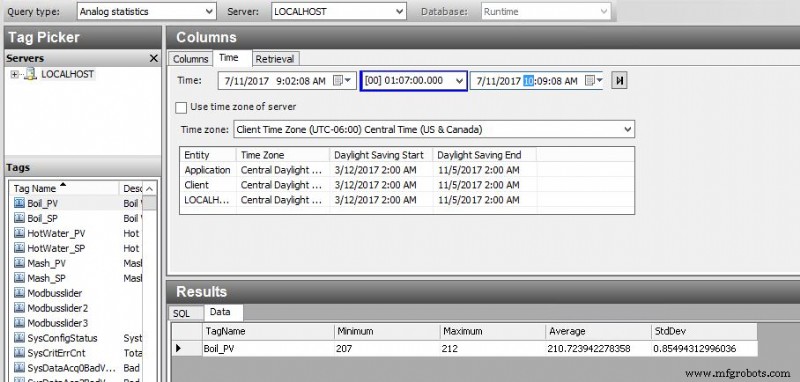

Entonces, ¿qué pasa si solo queremos un resumen simple de lo que sucedió durante el lote? Usando la herramienta de consulta de nuestro cliente Historian, puedo hacer un resumen simple como este:

Este es un análisis estadístico muy simple de la temperatura de nuestro mosto durante la fase de maceración. Saqué Min, Max, Average y Standard Deviation. Esto nos da una excelente vista de una línea de lo que sucedió. Puedo ver que la temperatura se mantuvo dentro de un grado del punto de ajuste y promedió casi exactamente en el punto de ajuste durante el tiempo.

Puedo ver que hay una variación ligeramente mayor durante nuestro proceso de ebullición, pero aún dentro de parámetros aceptables.

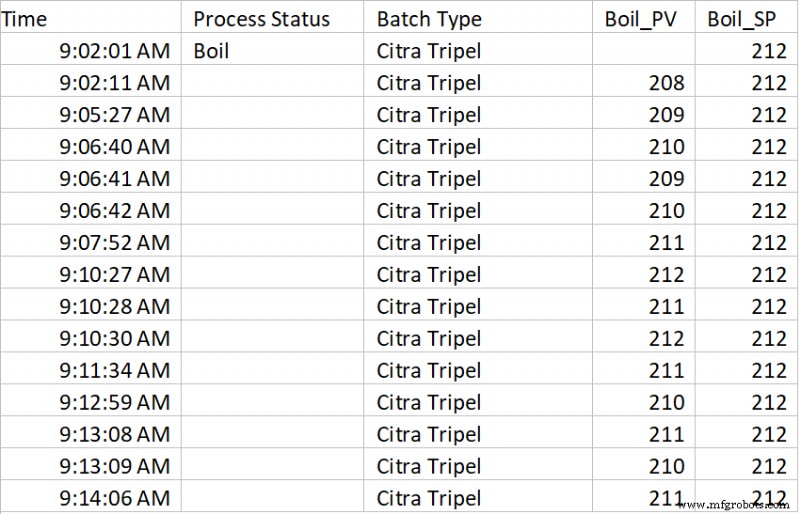

Finalmente, si realmente quiero hacer una "inmersión profunda" en los datos, puedo exportar fácilmente a Excel, que es una herramienta familiar y puedo ver los datos sin procesar directamente, crear mis propios gráficos e informes para hacer un análisis adicional:

Algunos "Consejos y trucos" adicionales para la recopilación de datos. Si fuéramos una cervecería real, sería una muy buena idea asignar un número de lote a este lote y registrar ese valor en Historian también. Luego, la próxima vez que elabore el tipo de cerveza "Citra Tripel", podría volver atrás y comparar mi último lote con el anterior. Si mis catadores de cerveza notan algo extraordinario sobre un lote en particular, podemos analizar qué sucedió y luego actualizar nuestra receta para replicar esa mejora en lotes futuros, o simplemente comparar cómo lo hicimos. Además, al utilizar la herramienta de tendencias, podemos extraer datos de ambos lotes simultáneamente mediante la función de "compensación de tiempo", lo que permite una comparación visual detallada y agradable al superponer ambos lotes dentro de la misma tendencia.

Espero que haya disfrutado este artículo. Esto realmente solo rasca la superficie de lo que la recopilación de datos automatizada puede hacer para mejorar el proceso. En un artículo futuro, analizaré técnicas adicionales para capturar datos de tiempo de inactividad y analizar las causas. Además, hablaré sobre cómo podemos aprovechar el sistema de recopilación de datos para notificar a nuestro equipo de proceso cuando ocurre un evento, en lugar de analizar lo que sucedió "después del hecho".

Sistema de control de automatización

- Cerveza

- Presentamos una planta confiable

- Aniversarios y premios

- Drew Troyer:eficacia general del equipo

- ATS celebra 25 años brindando servicios de mantenimiento de plantas

- Vamos "de adentro hacia afuera" en FORWARD IV

- ¿Qué es el mantenimiento de planta?

- GE Digital:un viaje de transformación digital en curso

- Insignias en PwC

- Fabricación respaldada por robots Epson

- ¿Qué es una planta de ensamblaje?