Vegetales congelados

Antecedentes

Los alimentos congelados son omnipresentes en los supermercados estadounidenses y son cada vez más una parte de la industria alimentaria en todo el mundo. Las frutas y verduras generalmente se congelan pocas horas después de ser recolectadas, y cuando se descongelan, tienen un sabor y textura muy cercanos a la frescura. La comida congelada es cada vez más popular en los hogares estadounidenses hambrientos de tiempo. Si la comida se puede calentar en un microondas, el tiempo total desde el congelador hasta la mesa puede ser inferior a cinco minutos. Además de ofrecer un sabor fresco y comodidad, la congelación también es un método seguro de conservación, ya que la mayoría de los patógenos se inactivan a bajas temperaturas.

La industria de los alimentos congelados se remonta a los primeros años del siglo XX, cuando algunos alimentos se conservaban mediante el llamado método cold-pack. Los manipuladores de alimentos lavarían y clasificarían frutas o verduras, luego las empacarían en recipientes grandes con capacidad de 30 a 400 libras (14 a 180 kg). Los recipientes grandes se colocaron en una cámara frigorífica durante varios días hasta que la masa se congeló en estado sólido. Los alimentos empacados en frío no tenían la calidad de los alimentos congelados modernos debido al tiempo que tardaban en congelarse. En la congelación lenta, el agua de los alimentos se cristaliza y forma grandes agujas de hielo. Estos fragmentos de hielo destruyen las paredes de las células, por lo que cuando la comida se descongela, su sabor y textura se han deteriorado. La innovación que hizo posible la actual industria de alimentos congelados fue la invención de la congelación rápida por Clarence Birdseye.

Birdseye nació en Brooklyn, Nueva York, en 1886 y estudió biología en el Amherst College antes de trasladarse al Ártico canadiense para trabajar como trampero y comerciante de pieles. Al vivir con su familia en una remota cabaña de Labrador, Birdseye quedó fascinado con la comida congelada y experimentó con muchos tipos de carnes y verduras. Birdseye notó que el pescado recién capturado que se congeló en segundos en el aire ártico bajo cero sabía perfectamente sabroso cuando se descongelaba y cocinaba más tarde. Experimentó con otros alimentos de congelación rápida, incluidas frutas y verduras, y pronto se convenció de que tenía una empresa comercial viable. Birdseye regresó de Canadá en 1917 y se dedicó a inventar un dispositivo de congelación mecánico. Obtuvo su primera patente en 1921 y estableció una empresa de pescado congelado en Nueva York en 1923.

Su primer negocio de alimentos congelados no despertó interés, y una segunda empresa que fundó en Gloucester, Massachusetts también se marchitó. Sin embargo, Birdseye continuó desarrollando una nueva tecnología de congelación, lo que redujo el tiempo necesario para congelar los alimentos. En 1929, General Foods Corporation compró la empresa Birdseye y pagó una enorme suma por sus patentes. General Foods hizo un esfuerzo de marketing intensivo, instalando congeladores en las tiendas de abarrotes y desarrollando vagones congeladores para la distribución a larga distancia. Aunque las familias estadounidenses todavía se burlaban de los alimentos congelados, la compañía comenzó a hacer avances con los preparadores de alimentos comerciales, como hospitales y escuelas. Los soldados estadounidenses comieron alimentos congelados durante la Segunda Guerra Mundial y, después de la guerra, la industria despegó. Los congeladores domésticos se hicieron más grandes y más y más artículos, desde verduras hasta pizzas y comidas completas, estuvieron disponibles en las tiendas de comestibles.

Birdseye primero congeló pescado y verduras sumergiéndolos en una salmuera circulante enfriada a aproximadamente -45 ° F (-42,8 ° C). Más tarde desarrolló el llamado cinturón froster. Esto hizo pasar paquetes de comida entre dos superficies metálicas bajo cero, y así enfrió la parte superior e inferior al mismo tiempo. Esto disminuyó considerablemente el tiempo que se tardaba en congelar los alimentos. Otra innovación atribuida a un científico de General Foods fue el proceso de escaldar las verduras antes de congelarlas. El escaldado implicaba sumergir las verduras en agua hirviendo durante unos minutos para detener la actividad de ciertas enzimas. Esto preservó su sabor de manera mucho más efectiva. Los métodos actuales de congelación suelen utilizar el método de chorro de aire, en el que se sopla aire ultraenfriado sobre la comida en un túnel estrecho, o mediante el método indirecto, donde la comida pasa a lo largo de placas de metal enfriadas por un líquido refrigerado. Los alimentos también se pueden congelar criogénicamente. En este método, las capas externas de los alimentos se llevan muy por debajo de su punto de congelación real al pasar rápidamente a través de un túnel enfriado con nitrógeno líquido hasta un mínimo de -80-120 ° F (-62,2- -84,4 ° C). Una vez que la comida sale del túnel criogénico, el calor del núcleo de la comida penetra hacia el exterior, lo que resulta en un estado congelado estable final. Algunos productos también utilizan un método de inmersión. Para los alimentos con una salsa viscosa o una superficie pegajosa, la superficie se puede sumergir en un líquido ultraenfriado durante solo unos segundos y luego los alimentos se pueden congelar mediante un chorro de aire.

Los métodos óptimos de congelación varían considerablemente con cada producto alimenticio. Y no todos los alimentos se congelan bien. Se ha descubierto que ciertas variedades de guisantes o fresas, por ejemplo, se congelan mejor. Esto puede deberse a su textura firme o su contenido de azúcar específico. Por lo tanto, los agricultores cultivarán estas variedades especiales bajo contrato con una empresa de alimentos congelados.

Materias primas

Las materias primas para alimentos congelados incluyen todo lo que se va a congelar, p. Ej. pescado, pollo, judías verdes, pizza. En la mayoría de los casos, los alimentos se cultivan o adaptan específicamente para la congelación. En el caso de postres helados como tortas y tartas o entrantes como pastel de carne y salsa, la receta debe probarse y modificarse para que se congele bien. Las grandes empresas pedirán los ingredientes óptimos de acuerdo con los estándares que han establecido durante las pruebas de sus productos. Por ejemplo, los fideos utilizados en un plato principal de pasta congelada se pueden pedir a granel a un distribuidor que los fabrique en un cierto ancho o viscosidad o contenido de harina específicos según la necesidad precisa del fabricante de alimentos congelados. En este sentido, los ingredientes de una comida congelada pueden diferir de los que compraría un cocinero casero en el supermercado. Pero, en general, los alimentos congelados no requieren una gran cantidad de ingredientes adicionales, como conservantes. Los ingredientes añadidos son, con mayor frecuencia, espesantes y estabilizadores como almidón, goma xantana y carragenina. Estos ayudan a retener la textura deseada de los alimentos después de descongelarlos. Las recetas de alimentos destinados al congelador también pueden funcionar mejor con la adición de una salsa o glaseado, ya que esto protege la comida de la deshidratación cuando se pasa bajo la ráfaga de aire helado. Las verduras o frutas destinadas a la congelación también se pueden recolectar en un momento diferente al que se recogerían si se vendieran frescas, ya que deben tener un grado óptimo de ternura.

El equipo de congelación generalmente está hecho de acero inoxidable y otros metales. El gas que se utiliza para congelar es el amoniaco. El freón se usa en algunos sistemas, aunque debido a que descompone la capa de ozono, el amoníaco es más ecológico. La congelación criogénica utiliza nitrógeno líquido.

El

proceso de fabricación

El proceso real de congelación de un alimento varía un poco dependiendo de lo que se deba congelar. Los guisantes son la verdura congelada más común, habiendo reemplazado virtualmente a los guisantes frescos en el supermercado estadounidense. El proceso de los guisantes es típico de muchas verduras. Sigue un proceso típico para un plato principal congelado.

Cultivar los guisantes

- 1 Los guisantes se cultivan principalmente en Washington y Oregón y en el norte del Medio Oeste, es decir, Wisconsin y Minnesota. Los procesadores de alimentos generalmente contratan a los agricultores para cultivar sus cultivos de acuerdo con las especificaciones necesarias para la congelación. Los agricultores siembran una variedad de guisantes que ha sido aprobada como buen congelador. Las principales variedades son Dark Skin Perfection y Thomas Laxton. El cronograma de cosecha debe ser acordado tanto por el agricultor como por el productor. El productor puede medir la ternura de los guisantes y también evaluará cuánto volumen puede acomodar la planta de congelación. Los guisantes deben congelarse pocas horas después de la recolección, y si se desarrolla un atasco en la planta de congelación, algunos de los guisantes pueden deteriorarse.

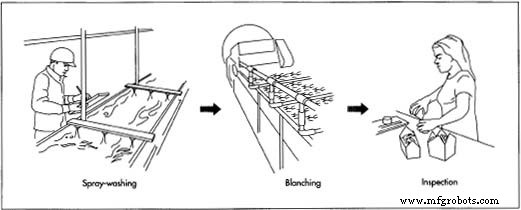

Recoger y lavar

- 2 Los guisantes se pueden recoger a mano o automáticamente. Luego, una máquina llamada viner los saca de sus caparazones. Si la planta de procesamiento está adyacente a los campos, los guisantes se transportan allí. Si es necesario el transporte en camión, se enfrían con agua helada y luego se empaquetan en hielo para su transporte. En la planta, los guisantes se vierten en camas y se rocían con agua para eliminar el polvo y la suciedad.

Blanquear

- 3 Los guisantes limpios se pasan a continuación a una tina de agua hirviendo durante unos minutos. Esto mata las enzimas que afectan el sabor de los guisantes, pero no los cocina. Después de blanquear, los guisantes se enfrían con agua y luego se pasan a un clasificador de gravedad específica.

Clasificación

- 4 A continuación, se clasifican los guisantes para eliminar los guisantes viejos con almidón. Se sumergen en agua con un contenido de sal específico. Los guisantes tiernos flotan en la parte superior del tanque de salmuera, mientras que los guisantes con un alto contenido de almidón se hunden hasta el fondo. A continuación, los guisantes tiernos se rocían con agua limpia para eliminar la sal y pasan a un área de inspección.

Inspección

- 5 En el área de inspección, los trabajadores miran los guisantes mientras se mueven a lo largo de un cinturón. Los trabajadores ágiles recogen los guisantes descoloridos o de cualquier otro modo, y también las rocas u otros detritos del campo que puedan haber llegado hasta aquí.

Clarence Birdseye

Clarence Birdseye

Nacido en Brooklyn, Nueva York, Clarence "Bob" Birdseye asistió al Amherst College durante dos años antes de partir en 1912 para complacer su espíritu de aventura mediante el comercio de pieles y la caza con trampas en Labrador, Canadá. Birdseye regresó a Labrador en 1916 con su nueva esposa y su bebé. Para conservar las pocas verduras frescas que llegaban a Labrador en barco, Birdseye comenzó a experimentar con el método esquimal de congelar rápidamente los alimentos. Guardó coles frescas en un barril con agua de mar que se congeló rápidamente en el clima ártico bajo cero. Birdseye también experimentó con pescado de congelación rápida y carne de caribú. Cuando se descongelaron, estos alimentos permanecieron tiernos y con sabor fresco, a diferencia de los métodos anteriores que implicaban un almacenamiento lento en frío.

Birdseye regresó a los Estados Unidos en 1917 decidido a desarrollar métodos comerciales de congelación rápida, experimentando con un ventilador eléctrico, pasteles de hielo y salmuera. En 1923, invirtió todo lo que tenía en Birdseye Seafoods, comercializando pescado congelado. En 1924, él y tres socios fundaron General Seafoods en Gloucester, Massachusetts, que se convirtió en la primera empresa en utilizar la técnica de congelación rápida en seco de alimentos en bloques compactos y empaquetables.

The Postum Company compró el negocio de Birdseye y 168 patentes en 1929 por $ 22 millones. La empresa se rebautizó a sí misma como General Foods y comercializó sus alimentos congelados bajo la etiqueta Birds Eye . marca comercial.

Después de la venta, Clarence Birdseye se dedicó a inventar más y obtuvo más de 300 patentes, incluidas las de una lámpara de calor infrarroja, un arpón para pescar ballenas, un método para deshidratar alimentos y un foco para los escaparates de las tiendas.

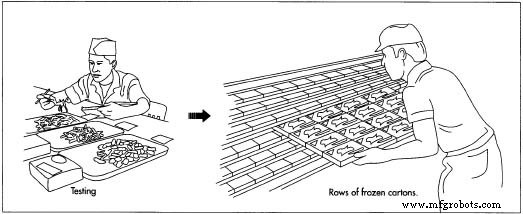

Envasado y congelación

- 6 El empaque puede preceder a la congelación, o los guisantes pueden congelarse rápidamente individualmente y luego empaquetarse, dependiendo de la planta de procesamiento. La congelación puede realizarse mediante cualquiera de los métodos estándar. Si se congelan antes de empacar, los guisantes pueden pasar a través de un túnel de explosión donde el aire ultrafrío los congela. O pueden cargarse en un cinturón que los pone en contacto con placas de metal enfriadas desde abajo con amoníaco frío. Si se empaquetan antes de congelar, las cajas selladas se pueden cargar en bandejas. Las bandejas son

apilados en un congelador de placas múltiples, lo que pone los paquetes de guisantes en contacto con placas frías tanto arriba como abajo. Luego, los trabajadores cargan los paquetes congelados en cajas de envío y los trasladan a una cámara frigorífica para esperar el envío.

apilados en un congelador de placas múltiples, lo que pone los paquetes de guisantes en contacto con placas frías tanto arriba como abajo. Luego, los trabajadores cargan los paquetes congelados en cajas de envío y los trasladan a una cámara frigorífica para esperar el envío.

Probando la receta de plato principal congelado

- 7 Una gran empresa que desee ofrecer una nueva comida congelada primero probará la receta de forma exhaustiva en una cocina de prueba. Se probarán ingredientes de diferentes distribuidores para encontrar qué ingredientes conservan sus cualidades en el congelador y cuáles saben mejor. La compañía obtendrá comentarios de los consumidores pidiéndoles a los clientes de prueba que prueben la comida en casa, calentándola tanto en un horno convencional como en un horno microondas. La receta final puede lograrse después de meses de pruebas y evaluaciones.

Producción piloto

- 8 Antes de pasar a la producción a gran escala, un fabricante importante dedicará algún tiempo a la producción piloto del nuevo plato congelado. Los principales productores de alimentos congelados pueden tener una instalación separada solo para pruebas, o la planta de fabricación puede tener una línea de producción que desvía. Aquí se pueden probar diferentes procesos de cocción, por ejemplo, para determinar exactamente cuánto tiempo cocinar ingredientes separados. Todos los errores del proceso deben resolverse en esta etapa.

Del horno al congelador

- 9 Cuando todo funciona sin problemas en la etapa de producción piloto, el fabricante comienza a producir la comida congelada en cantidad. El plato se cuece y se monta en una bandeja. Por lo general, una comida caliente no necesita un período de enfriamiento antes de pasar al congelador. Puede congelarse mediante uno de los tres métodos estándar. Puede ser chorreado con aire "desnudo", es decir, enviado a través de un túnel congelador de chorro de aire en su estado preempacado. Puede congelarse criogénicamente de la misma manera. O se puede empaquetar y luego ventilar.

Embalaje

- 10 En todas las operaciones de alimentos congelados, excepto en las más pequeñas, una vez que la comida ha pasado por el congelador, todas las etapas de envasado son completamente automáticas. La comida congelada en su bandeja pasa por una cinta a un equipo mecánico que la embolsa, la coloca en una caja y luego apila las cajas en una caja. A continuación, las cajas se colocan en palés, y esta etapa también suele ser completamente automática. Si los trabajadores están paletizando las cajas, están vestidos con ropa para clima frío para protegerse. Las tarimas se almacenan en un almacén enfriado entre 0 y -20 ° F (-17,8- -28,9 ° C).

Distribución

- 11 Toda distribución adicional de los alimentos congelados debe realizarse a 0 ° F (- 17,8 ° C) o más fría. En otras palabras, los camiones o vagones de ferrocarril que transportan los palés deben mantenerse

a esta temperatura, al igual que los almacenes, almacenes y cajas de congelación donde las cajas se almacenan posteriormente.

a esta temperatura, al igual que los almacenes, almacenes y cajas de congelación donde las cajas se almacenan posteriormente.

Control de calidad

Los alimentos congelados deben inspeccionarse cuidadosamente antes y después de congelarlos para garantizar su calidad. Cuando las verduras llegan a la planta de procesamiento, se les realiza una inspección general rápida para verificar su calidad general. Los guisantes se inspeccionan visualmente nuevamente como en el paso cinco, anterior, para asegurarse de que solo los guisantes de la calidad adecuada pasen al paso de envasado y congelación. Los trabajadores de laboratorio también prueban los guisantes en busca de bacterias y materias extrañas, extrayendo muestras aleatorias de la línea de producción en varios puntos. Las verduras envasadas y congeladas también son probadas al azar por trabajadores de laboratorio que las cocinan y prueban. El equipo de congelación también se limpia a intervalos específicos, de modo que sea completamente estéril. Los fabricantes de equipos de congelación trabajan con los productores de alimentos para desarrollar máquinas que sean fáciles de limpiar y mantener. Los fabricantes de equipos también pueden trabajar con sus clientes para revisar y reparar la maquinaria para que funcione como se supone que debe hacerlo. Para las comidas congeladas, si se usa carne, el Departamento de Agricultura de EE. UU. Tiene la supervisión y enviará inspectores para asegurarse de que el fabricante esté manteniendo su equipo correctamente y que la carne se mantenga a las temperaturas adecuadas durante todo el proceso de producción. Sin embargo, si una comida congelada no contiene carne, depende del propio fabricante mantener las condiciones ideales, y ninguna agencia gubernamental es directamente responsable del control de calidad.

El futuro

A fines de la década de 1990, la industria de alimentos congelados se estaba expandiendo tanto dentro del mercado estadounidense como en el extranjero. El mayor impulso de la industria fue el llamado reemplazo de comidas caseras, es decir, comidas enteras congeladas que tomaron el lugar de cocinar desde cero. Más consumidores estaban dispuestos a cambiar la conveniencia de una comida congelada por la satisfacción de preparar su propia cena con alimentos frescos. Esto significó que la industria tuvo el desafío de crear platos congelados más elaborados, que requirieron más pruebas y experimentación para llevarlos a cabo que los relativamente simples vegetales congelados o waffles. Los científicos de alimentos todavía están trabajando en la química y la física de los alimentos congelados, estudiando, por ejemplo, la relación entre los azúcares de bajo peso molecular y los estabilizadores de alto peso molecular en una receta para predecir mejor qué alimentos se congelarán bien.

La congelación criogénica es también un método de congelación relativamente nuevo que puede estar ganando adeptos. Como no todos los alimentos se benefician de congelarse de esta manera, algunos fabricantes de equipos están diseñando máquinas de uso múltiple que combinan métodos de congelación.

Proceso de manufactura

- Paleta

- Cena televisiva

- Alimentos liofilizados

- Yogur helado

- Comida para mascotas

- Aceite de cocina

- Plásticos con detección de metales en la industria alimentaria

- 6 formas de mejorar la calidad de los productos en la fabricación de alimentos

- Máquinas expendedoras automáticas de alimentos:versatilidad del producto

- ¿Qué esperar de las máquinas expendedoras de verduras?

- La comida ahora es más rápida