Aceite de cocina

Antecedentes

El aceite de cocina consiste en aceites vegetales comestibles derivados de aceitunas, maní y cártamo, por nombrar solo algunas de las muchas plantas que se utilizan. Líquidos a temperatura ambiente, a veces se agregan aceites de cocina durante la preparación de alimentos procesados. También se utilizan para freír alimentos y para hacer aderezos para ensaladas.

La gente en muchas regiones comenzó a procesar aceites vegetales hace miles de años, utilizando cualquier alimento que tuvieran a mano para obtener aceites para una variedad de propósitos culinarios. Los primeros pueblos aprendieron a usar el sol, el fuego o un horno para calentar productos vegetales aceitosos hasta que las plantas exudaban aceite que luego podía recolectarse. Los chinos y japoneses producían aceite de soja ya en el año 2000

Los primeros esfuerzos para aumentar la producción se llevaron a cabo de forma independiente en China, Egipto, Grecia y Roma, entre otros lugares. Usando un mortero de piedra esférico o cónico, muelas de molino verticales u horizontales, o simplemente sus pies, la gente comenzó a triturar la materia vegetal para aumentar su superficie disponible. Posteriormente, el material molido se colocaba en tamices como cestas de mimbre planas y poco profundas que se apilaban, a veces hasta 50 de altura. A continuación, se presionó la materia utilizando prensas de palanca o de cuña. Los griegos y romanos mejoraron este proceso al introducir guías de borde para moler y un cabrestante o tornillo para operar una palanca de presión. Su método se utilizó a lo largo de la Edad Media.

Los refinamientos de este enfoque incluyeron una prensa estampadora que se inventó en Holanda en el siglo XVII y se usó hasta el siglo XIX para extraer aceite, un molino de rodillos inventado por el ingeniero inglés John Smeaton en 1750 para triturar la materia vegetal de manera más eficiente, y la prensa hidráulica, inventada por Joseph Bramah en Inglaterra. La primera prensa de tornillo mejorada fue inventada por V. D. Anderson en los Estados Unidos en 1876. Su Expeller (un nombre comercial) operaba continuamente una prensa de jaulas. Cuando se colocó materia vegetal en la prensa cerrada de Anderson, el aceite resultante se escurrió por las ranuras laterales. Un tornillo aumentó la presión a través de la jaula hacia una abertura restringida.

Las mejoras en la molienda y prensado de la materia vegetal fueron seguidas de mejoras en la extracción del aceite. En 1856, Deiss de Inglaterra obtuvo la primera patente para la extracción de aceite usando solventes, siguiendo los experimentos de Jesse Fisher en 1843. Al principio, se bombeaban solventes como el benceno a través del material y se drenaban a través de fondos perforados falsos. Más tarde, Bollman y Hildebrandt de Alemania desarrollaron de forma independiente sistemas continuos que rociaban el material con disolvente. Ambos métodos se mejoraron finalmente y, en la actualidad, la extracción con solventes es estándar en la industria del aceite vegetal.

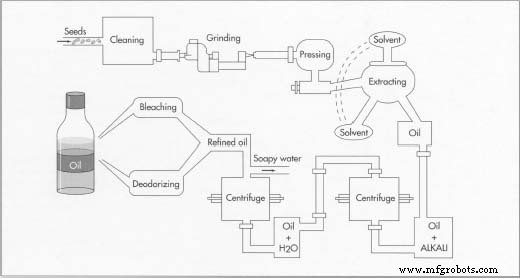

La fabricación de aceite de cocina implica limpiar las semillas, molerlas, prensarlas y extraerles el aceite. En la extracción, se utiliza como disolvente un hidrocarburo volátil como el hexano.

La fabricación de aceite de cocina implica limpiar las semillas, molerlas, prensarlas y extraerles el aceite. En la extracción, se utiliza como disolvente un hidrocarburo volátil como el hexano.

Después de la extracción, el aceite se refina, se mezcla con una sustancia alcalina y se lava en una centrífuga. Sigue un lavado y refinado adicional, y luego el aceite se filtra y / o se destila. Entonces está listo para empaquetar.

Con el tiempo, la extracción de aceites vegetales se ha vuelto cada vez más eficiente. Los primeros métodos de prensado de la materia vegetal probablemente obtuvieron, en el mejor de los casos, el 10 por ciento del aceite disponible. Por otro lado, los métodos más modernos que involucran extracción con solventes pueden extraer todo menos. 5 a 2 por ciento del aceite.

Materias primas

La botella promedio de aceite de cocina contiene aceite vegetal, sin aditivos, conservantes ni saborizantes especiales. El aceite proviene de varias partes de las plantas, en la mayoría de los casos de lo que comúnmente se llaman semillas (incluidos los aceites de girasol, palmiste, cártamo, algodón, sésamo y semilla de uva) o nueces (incluidos los aceites de maní, soja, almendras y nueces). Algunos casos especiales implican simplemente exprimir el aceite de la pulpa del fruto de la planta. Por ejemplo, el aceite de coco proviene de la carne blanca del coco, el aceite de palma de la pulpa de la fruta de la palma y el aceite de oliva de la pulpa de aceitunas frescas. De forma atípica, el aceite de maíz se deriva del germen (embrión) del grano.

El

proceso de fabricación

Algunos aceites vegetales, como los de oliva, maní y algunos aceites de coco y girasol, se prensan en frío. Este método, que implica un procesamiento mínimo, produce un aceite ligero y sabroso adecuado para algunas necesidades de cocción. La mayoría de las fuentes de aceite, sin embargo, no son adecuadas para el prensado en frío, ya que dejarían muchos oligoelementos indeseables en el aceite, lo que haría que tuviera olor, sabor amargo u oscuro. Estos aceites pasan por muchos pasos más allá de la mera extracción para producir un aceite suave, claro y consistente.

Limpieza y esmerilado

- 1 Las semillas oleaginosas entrantes se pasan sobre imanes para eliminar cualquier rastro de metal antes de descascararlas, descascarillarlas o despojarlas de cualquier material extraño. En el caso del algodón, las semillas desmotadoras deben ser descascaradas y descascaradas. En el caso del maíz, el grano debe ser molido para separar el germen.

- 2 Las semillas peladas o las nueces luego se muelen hasta obtener una harina gruesa para proporcionar más superficie a presionar. Los rodillos ranurados mecanizados o los molinos de martillos trituran el material hasta obtener la consistencia adecuada. Luego se calienta la harina para facilitar la extracción del aceite. Si bien el procedimiento permite extraer más aceite, también se eliminan más impurezas con el aceite, y estas deben eliminarse antes de que el aceite pueda considerarse comestible.

Pulsando

- 3 La harina calentada se alimenta continuamente a una prensa de tornillo, que aumenta la presión progresivamente a medida que la harina pasa a través de un barril ranurado. La presión generalmente aumenta de 68,950 a 20,6850 kilopascales a medida que el aceite se extrae de las ranuras del barril, donde se puede recuperar.

Extracción de aceite adicional con disolventes

- 4 Por lo general, las semillas de soja no se prensan en absoluto antes de la extracción con solvente, porque tienen relativamente poco aceite, pero la mayoría de las semillas oleaginosas con más aceite se prensan y se tratan con solventes. Una vez que se ha recuperado el aceite inicial de la prensa de tornillo, la torta de aceite que queda en la prensa se procesa mediante extracción con disolvente para obtener el máximo rendimiento. Un hidrocarburo volátil (más comúnmente hexano) disuelve el aceite de la torta de aceite, que luego se recupera destilando el solvente ligero. El Blaw-Knox Rotocell se utiliza para satisfacer las demandas de la industria del aceite de soja de los Estados Unidos. Al usar esta máquina, los copos de harina se envían a través de celdas en forma de cuña de un recipiente cilíndrico. El solvente luego pasa a través de la materia para ser recolectado en el fondo. También todavía en uso por un número significativo de fabricantes está la unidad Bollman o Hansa-Muhle, en la que se colocan copos de semillas oleaginosas en cestas perforadas que circulan continuamente. El solvente se filtra a través de la materia que periódicamente se vierte y se reemplaza.

Eliminación de restos de disolvente

- 5 El noventa por ciento del solvente que queda en el aceite extraído simplemente se evapora y, al hacerlo, se recolecta para su reutilización. El resto se recupera con el uso de una columna de stripping. El aceite se hierve al vapor y el hexano más ligero flota hacia arriba. A medida que se condensa, también se recoge.

Refinando el aceite

- 6 A continuación, el aceite se refina para eliminar el color, el olor y el amargor. La refinación consiste en calentar el aceite entre 107 y 188 grados Fahrenheit (40 y 85 grados Celsius) y mezclar con él una sustancia alcalina como hidróxido de sodio o carbonato de sodio. El jabón se forma a partir de los ácidos grasos no deseados y el aditivo alcalino, y normalmente se elimina mediante centrifugación. El aceite se lava más para eliminar los restos de jabón y luego se seca.

- 7 Los aceites también se desgomizan en este momento tratándolos con agua calentada entre 188 y 206 grados Fahrenheit (85 y 95 grados Celsius), vapor o agua con ácido. Las gomas, la mayoría de las cuales son fosfátidos, precipitan y las heces se eliminan mediante centrifugación.

- 8 El aceite que se calentará (para cocinar) se blanquea filtrándolo a través de tierra de batán, carbón activado o arcillas activadas que absorben cierto material pigmentado del aceite. Por el contrario, el aceite que se refrigerará (porque está destinado para aderezo de ensaladas, por ejemplo) se acondiciona para el invierno, se enfría rápidamente y se filtra para eliminar las ceras. Este procedimiento asegura que el aceite no se solidifique parcialmente en el refrigerador.

- 9 Finalmente, se desodoriza el aceite. En este proceso, el vapor se pasa sobre aceite caliente en un vacío entre 440 y 485 grados Fahrenheit (225 y 250 grados Celsius), lo que permite que los componentes volátiles de sabor y olor se destilen del aceite. Normalmente, ácido cítrico a. El 01 por ciento también se agrega al aceite después de la desodorización para inactivar los metales traza que podrían promover la oxidación dentro del aceite y, por lo tanto, acortar su vida útil.

Envasado del aceite

- 10 El aceite completamente procesado es entonces I V medidos y vertidos en recipientes limpios, generalmente botellas de plástico para aceites domésticos que se venden en supermercados, botellas de vidrio para importaciones o aceites nacionales para vender en tiendas especializadas, o latas para importaciones (generalmente aceite de oliva).

Por productos / Residuos

El subproducto más obvio del proceso de producción de aceite es la torta de semillas oleaginosas. La mayoría de los tipos de torta de semillas se utilizan para hacer piensos y fertilizantes de baja calidad; otros simplemente se eliminan. En el caso del algodón, la pelusa de la semilla se utiliza para fabricar hilos y celulosa que se utilizan en productos como colchones, rayón, y laca. El aceite de coco genera varios subproductos, con varios usos:carne de coco desecada (copra) se utiliza en la industria de la confitería; se puede consumir leche de coco; y bonote, la fibra de la capa exterior se utiliza para hacer esteras y cuerdas. Dado que el aceite de maíz se deriva de una pequeña porción de todo el grano, crea harina de maíz y maíz molido si se muele en seco, y almidón de maíz y jarabe de maíz si se muele en húmedo.

La lecitina es un subproducto del proceso de desgomado utilizado en la elaboración del aceite de soja. Este producto de valor industrial se utiliza para hacer piensos para animales, chocolate cosméticos, jabón, pintura y plásticos, por nombrar solo algunos de sus diversos usos. La investigación reciente se ha centrado en la utilización de la torta de semillas oleaginosas residual. El pastel es rico en proteínas y otros nutrientes, y los investigadores están trabajando para desarrollar métodos para procesarlo y convertirlo en un alimento agradable que se pueda distribuir en áreas donde las personas carecen de suficientes proteínas en sus dietas. Este objetivo requiere eliminar (mediante un procesamiento adicional) de la torta de semillas oleaginosas varias toxinas indeseables (como el gosipol en la semilla de algodón o la aflatoxina en la harina de maní). Los resultados iniciales son prometedores.

Control de calidad

Las nueces y semillas que se utilizan para hacer aceite son inspeccionadas y clasificadas después de la cosecha por inspectores autorizados de acuerdo con la Ley de Normas de Granos de los Estados Unidos, y se mide el contenido de grasa de las semillas entrantes. Para obtener el mejor aceite, las semillas no deben almacenarse en absoluto, o solo por un tiempo muy corto, ya que el almacenamiento aumenta la posibilidad de deterioro debido al moho, la pérdida de nutrientes y la rancidez. Las semillas deben almacenarse en almacenes bien ventilados con una temperatura y humedad bajas constantemente mantenidas. Las plagas deben erradicarse y el crecimiento de moho debe mantenerse al mínimo. Las semillas que se almacenarán deben tener un bajo contenido de humedad (alrededor del 10 por ciento), o se deben secar hasta que alcance este nivel (es menos probable que las semillas secas fomenten el crecimiento de moho).

El aceite procesado debe ser consistente en todos los aspectos, como el color, el sabor y la viscosidad. El color se prueba utilizando el tintómetro Lovibund o un método similar en el que un observador experimentado compara el color de un aceite con el sombreado de los vidrios de colores estándar. Los catadores experimentados también comprueban el sabor del aceite y su viscosidad se mide con un viscosímetro. Para utilizar este dispositivo, se vierte aceite en un tubo que tiene un bulbo en un extremo marcado por dos marcas. Luego se drena el aceite y se mide el tiempo requerido para que el bulbo se vacíe y se compara con una tabla para determinar la viscosidad.

Además, el aceite debe estar libre de impurezas y cumplir con las demandas que se le imponen para su uso en la cocina. Para garantizar esto, el producto se prueba en condiciones controladas para ver a qué temperatura comienza a humear (el punto de humo), destellar y prender fuego; las advertencias se emiten de forma adecuada. Para permitir su uso seguro al hornear y freír, un aceite debe tener un punto de humo de entre 402 y 503 grados Fahrenheit (204 y 260 grados Celsius). Luego se baja la temperatura para probar el punto de enturbiamiento del aceite. Esto se determina enfriando 120 mililitros de aceite para ensalada a una temperatura de 35 grados Fahrenheit (cero grados Celsius) durante cinco horas y media, período durante el cual el aceite para ensalada aceptable no se empañará.

Antes de llenarse, las botellas que contienen el aceite se limpian y se inspeccionan electrónicamente en busca de material extraño. Para evitar la oxidación del aceite (y por lo tanto su tendencia a volverse rancio), el gas nitrógeno inerte (no reactivo) se utiliza para llenar el espacio que queda en la parte superior de la botella.

Proceso de manufactura

- Vegetales congelados

- ¿Qué esperar de las máquinas expendedoras de verduras?

- Una guía rápida para el desnatador de aceite para máquinas CNC

- Comprender el sistema de sumidero de aceite húmedo y seco

- Descripción de la bomba de aceite del motor

- Comprender el sistema de lubricación del motor

- ¿Cuáles son las funciones del cárter del motor?

- ¿Por qué el filtro de aceite de mi coche tiene fugas?

- Comprender el aceite de alto kilometraje

- ¿Cómo cambiar el aceite del motor del coche?

- ¿Cómo funciona un manómetro de aceite?