Hormigón

Antecedentes

El hormigón es un material de construcción endurecido creado mediante la combinación de un agregado mineral químicamente inerte (generalmente arena, grava o piedra triturada), un aglutinante (cemento natural o sintético), aditivos químicos y agua. Aunque la gente comúnmente usa la palabra "cemento" como sinónimo de concreto, los términos de hecho denotan diferentes sustancias:el cemento, que abarca una amplia variedad de polvos finos que se endurecen cuando se mezclan con agua, representa solo uno de varios componentes en el mundo moderno. hormigón. A medida que el concreto se seca, adquiere una consistencia similar a la piedra que lo hace ideal para construir carreteras, puentes, sistemas de suministro de agua y alcantarillado, fábricas, aeropuertos, ferrocarriles, vías fluviales, sistemas de transporte público y otras estructuras que comprenden una parte sustancial de los EE. UU. poder. Según el Instituto Nacional de Estándares y Tecnología (NIST), la construcción de tales instalaciones es en sí misma una de las industrias más grandes del país y representa aproximadamente el 10 por ciento del producto nacional bruto. Más de $ 4 mil millones en cemento hidráulico, una variedad que se endurece bajo el agua, se produce anualmente en los Estados Unidos para usarse en $ 20 mil millones en construcciones de concreto. El valor de todas las estructuras a base de cemento en los Estados Unidos es de billones de dólares, aproximadamente proporcional al costo anticipado de reparar esas estructuras durante los próximos veinte años.

Las palabras cemento y hormigón son ambas de origen latino, lo que refleja la probabilidad de que los antiguos romanos fueran los primeros en usar las sustancias. Muchos ejemplos de construcción romana de hormigón permanecen en los países que rodean el Mediterráneo, donde los constructores romanos tenían acceso a numerosos depósitos de cemento natural. El cemento natural se compone principalmente de cal, derivada de la piedra caliza y, a menudo, combinada con ceniza volcánica. Formó la base de la mayor parte de la ingeniería civil hasta el siglo XVIII, cuando se desarrollaron los primeros cementos sintéticos.

El cemento artificial más antiguo, llamado cal hidráulica, se desarrolló en 1756, cuando un ingeniero inglés llamado John Smeaton necesitaba un material resistente para reconstruir el faro de Eddystone frente a la costa de Devon. Aunque los romanos habían utilizado cemento hidráulico, la fórmula se perdió desde el colapso de su imperio en el siglo V d.C. hasta que Smeaton lo reinventó. A principios del siglo XIX, varios otros ingleses contribuyeron al refinamiento del cemento sintético, entre los que destacan Joseph Aspdin e Isaac Charles Johnson. En 1824, Aspdin obtuvo una patente sobre una mezcla sintética de piedra caliza y arcilla a la que llamó cemento Portland porque se parecía a la piedra caliza extraída de la isla inglesa de Portland. Sin embargo, el producto de Aspdin no era tan fuerte como el producido en 1850 por Johnson, cuya fórmula sirvió de base al cemento Portland que todavía se usa ampliamente en la actualidad. El concreto hecho con cemento Portland se considera superior al hecho con cemento natural porque es más fuerte, más duradero y de calidad más consistente. Según la Sociedad Estadounidense de Pruebas de Materiales (ASTM), el cemento Portland se fabrica mezclando material calcáreo (que consiste principalmente en carbonato de calcio) como piedra caliza con materiales que contienen sílice, alúmina y óxido de hierro. Luego, estas sustancias se queman hasta que se fusionan y la mezcla resultante, o clinker, se muele para formar cemento Portland.

Aunque el cemento Portland desplazó rápidamente al cemento natural en Europa, la tecnología del hormigón en los Estados Unidos quedó considerablemente rezagada. En Estados Unidos, la roca de cemento natural se descubrió por primera vez a principios del siglo XIX, cuando se utilizó para construir el Canal Erie. La construcción de tales vías navegables interiores condujo al establecimiento de varias empresas estadounidenses productoras de cemento natural. Sin embargo, debido a la mayor resistencia del cemento Portland, muchos ingenieros de construcción prefirieron encargarlo en Europa, a pesar del tiempo y los gastos adicionales que implica. Thomas Edison estaba muy interesado en el cemento Portland e incluso fundió gabinetes de fonógrafo del material. Cuando la industria de los Estados Unidos descubrió cómo fabricar cemento Portland a principios de la década de 1870, la producción de cemento natural en Estados Unidos comenzó a declinar.

Después del refinamiento del cemento Portland, la siguiente gran innovación en la tecnología del hormigón se produjo a finales del siglo XIX, cuando se inventó el hormigón armado. Si bien el concreto resiste fácilmente la compresión, no tolera bien la tensión, y esta debilidad significaba que no podía usarse para construir estructuras, como puentes o edificios con arcos, que estarían sujetos a acciones de flexión. Los ingenieros franceses e ingleses rectificaron por primera vez esta deficiencia durante la década de 1850 al incrustar barras de acero en las partes de una estructura de hormigón sujetas a tensión de tracción. Aunque el hormigón en sí no está reforzado, las estructuras construidas con hormigón armado pueden resistir mejor la flexión, y la técnica se utilizó internacionalmente a principios del siglo XX.

Otra forma de hormigón reforzado, el hormigón pretensado, recibió una patente de EE. UU. En 1888. Sin embargo, no se utilizó ampliamente hasta la Segunda Guerra Mundial, cuando se construyeron varios muelles y puentes grandes que lo utilizaron. En lugar de reforzar una parte de una estructura de hormigón sometida a grandes esfuerzos con acero, los ingenieros ahora podrían comprimir una sección de hormigón antes de someterla a tensión, aumentando así su capacidad para resistir la tensión.

Hoy en día, los diferentes tipos de hormigón se clasifican según su método de instalación. El concreto premezclado o premezclado se dosifica y se mezcla en una planta central antes de ser entregado a un sitio. Debido a que este tipo de concreto a veces se transporta en un camión agitador, también se lo conoce como concreto mezclado en tránsito. El concreto retráctil se mezcla parcialmente en la planta central y luego se completa en el camino hacia el sitio.

Materias primas

El concreto estructural normalmente contiene una parte de cemento, dos partes de agregado mineral fino y cuatro partes de agregado mineral grueso, aunque estas proporciones a menudo se varían para lograr la resistencia y flexibilidad requeridas en un entorno particular. Además, el hormigón contiene una amplia gama de productos químicos que le otorgan las características deseadas para aplicaciones específicas. El cemento Portland, el tipo más utilizado en el hormigón, está hecho de una combinación de un material calcáreo (generalmente piedra caliza) y de sílice y alúmina que se encuentran en forma de arcilla o pizarra. En cantidades menores, también puede contener óxido de hierro y magnesia. Los agregados, que comprenden el 75 por ciento del concreto en volumen, mejoran la formación y el flujo de la pasta de cemento y mejoran el desempeño estructural del concreto. El grado fino comprende partículas de hasta. 20 de pulgada (cinco milímetros) de tamaño, mientras que el grado grueso incluye partículas de. 20 a. 79 de pulgada (20 milímetros). Para construcciones masivas, el tamaño de las partículas agregadas puede exceder 1,50 pulgadas (38 milímetros).

Los agregados también pueden clasificarse según el tipo de roca que componen:basalto, pedernal y granito, entre otros. Otro tipo de agregado es puzolana un material silíceo y aluminoso a menudo derivado de cenizas volcánicas. Al reaccionar químicamente con la piedra caliza y la humedad, forma los hidratos de silicato de calcio que son la base del cemento. La puzolana se agrega comúnmente a la pasta de cemento Portland para mejorar su densificación. Un tipo de mineral volcánico, un silicato de aluminio, se ha combinado con minerales silíceos para formar un compuesto que reduce el peso y mejora la unión entre las superficies de hormigón y acero. Sus aplicaciones han incluido formas de hormigón prefabricado y pavimento de asfalto / hormigón para carreteras. Las cenizas volantes, un subproducto de una central eléctrica de carbón que contiene un aluminosilicato y pequeñas cantidades de cal, también se están probando como un posible material puzolánico para el cemento. La combinación de cenizas volantes con cal (CaO) en un proceso hidrotermal (uno que usa agua caliente a presión) también produce cemento.

Se agrega una amplia gama de productos químicos al cemento para actuar como plastificantes, superplastificantes, aceleradores, dispersantes y agentes reductores de agua. Estos aditivos, denominados aditivos, se pueden utilizar para aumentar la trabajabilidad de una mezcla de cemento aún en estado no fraguado, la resistencia del cemento después de la aplicación y la estanqueidad del material. Además, pueden disminuir la cantidad de agua necesaria para obtener la trabajabilidad y la cantidad de cemento necesaria para crear hormigón fuerte. Los aceleradores, que reducen el tiempo de fraguado, incluyen cloruro de calcio o sulfato de aluminio y otros materiales ácidos. Los agentes plastificantes o superplastificantes aumentan la fluidez de la mezcla de cemento fresco con la misma relación agua / cemento, mejorando así la trabajabilidad de la mezcla así como su facilidad de colocación. Los plastificantes típicos incluyen materiales de ácido policarboxílico; los superplastificantes son condensados de formaldehído de melamina sulfatado o formaldehído de naftaleno sulfatado. Setretarders, otro tipo de aditivo, se utilizan para retrasar el fraguado del hormigón. Estos incluyen sales de zinc solubles, boratos solubles y materiales a base de carbohidratos. Los aditivos formadores de gas, zinc o aluminio en polvo en combinación con hidróxido de calcio o peróxido de hidrógeno, se utilizan para formar hormigón celular mediante la generación de burbujas de hidrógeno u oxígeno que quedan atrapadas en la mezcla de cemento.

El cemento se considera un material quebradizo; en otras palabras, se fractura fácilmente. Por tanto, se han desarrollado muchos aditivos para aumentar la resistencia a la tracción del hormigón. Una forma es combinar materiales poliméricos como alcohol polivinílico, poliacrilamida o hidroxipropilmetilcelulosa con el cemento, produciendo lo que a veces se conoce como cemento libre de macrodefectos. Otro método consiste en añadir fibras de acero inoxidable vidrio o carbono. Estas fibras pueden ser cortas, en forma de hebra, hoja, tela no tejida o tela tejida. Normalmente, dicha fibra representa solo alrededor del uno por ciento del volumen de hormigón reforzado con fibra.

El

proceso de fabricación

La fabricación de hormigón es bastante sencilla. Primero, se prepara el cemento (generalmente cemento Portland). A continuación, los otros ingredientes, agregados (como arena o grava), aditivos (aditivos químicos), cualquier fibra necesaria y agua, se mezclan con el cemento para formar el concreto. Luego, el concreto se envía al lugar de trabajo y se coloca, compacta y cura.

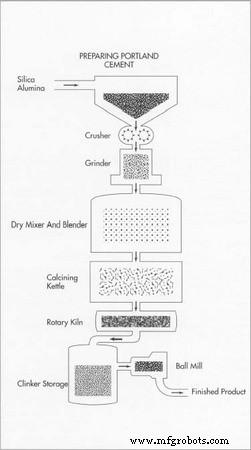

Preparación de cemento Portland

- 1 La piedra caliza, la sílice y la alúmina que componen el cemento Portland se muelen en seco hasta obtener un polvo muy fino, se mezclan en proporciones predeterminadas, se precalientan y se calcinan (se calientan a una temperatura alta que queme las impurezas sin fundir los ingredientes ). A continuación, el material se quema en un gran horno rotatorio a 2.550 grados Fahrenheit (1.400 grados Celsius). A esta temperatura, el material se fusiona parcialmente en una sustancia conocida como clínker. Un horno moderno puede producir hasta 6.200 toneladas de clinker al día.

- 2 A continuación, el clínker se enfría y se muele hasta obtener un polvo fino en un molino de tubos o bolas. Un molino de bolas es un tambor rotatorio lleno de bolas de acero de diferentes tamaños (dependiendo de la finura deseada del cemento) que trituran y muelen el clínker. El yeso se agrega durante el proceso de trituración. La composición final consta de varios compuestos:silicato tricálcico, silicato dicálcico, aluminato tricálcico y aluminoferrita tetracálcica.

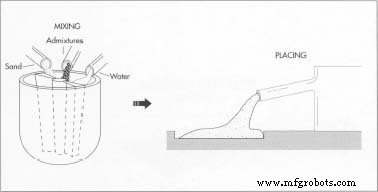

Mezcla

- 3 Luego, el cemento se mezcla con los demás ingredientes:agregados (arena, grava o piedra triturada), aditivos, fibras y agua. Los agregados se mezclan previamente o se agregan en la planta de concreto premezclado en condiciones normales de operación. La operación de mezclado usa rotación o agitación para cubrir la superficie del agregado con pasta de cemento y mezclar los otros ingredientes de manera uniforme. Se utilizan una variedad de mezcladores continuos o por lotes.

- 4 Si se desea, se pueden agregar fibras mediante una variedad de métodos que incluyen rociado directo, premezcla, impregnación o colocación manual. El humo de sílice se usa a menudo como agente dispersante o densificante.

Transporte al lugar de trabajo

- 5 Una vez que la mezcla de hormigón está lista, se transporta al lugar de trabajo. Existen muchos métodos de transporte de hormigón, incluidas carretillas, cangilones, cintas transportadoras,

El primer paso para hacer hormigón es preparar el cemento. Un tipo de cemento, el cemento Pordand, se considera superior al cemento natural porque es más fuerte, más duradero y de una calidad más consistente.

El primer paso para hacer hormigón es preparar el cemento. Un tipo de cemento, el cemento Pordand, se considera superior al cemento natural porque es más fuerte, más duradero y de una calidad más consistente.

Para hacerlo, las materias primas se trituran y se muelen hasta obtener un polvo fino y se mezclan. A continuación, el material se somete a dos pasos de calentamiento:calcinación y combustión. En la calcinación, los materiales se calientan a alta temperatura pero no se fusionan. Sin embargo, al quemarse, los materiales se fusionan parcialmente, formando una sustancia conocida como "clinker". Luego, el clínker se muele en un molino de bolas, un tambor de acero giratorio lleno de bolas de acero que pulverizan el material. Después de que se prepara el cemento Portland, se mezcla con agregados como arena o grava, aditivos, fibras y agua. A continuación, se traslada al lugar de trabajo y se coloca. Durante la colocación, se debe evitar la segregación de los diversos ingredientes para que se pueda lograr una compactación completa (eliminación de burbujas de aire). camiones especiales, y bombeo. El bombeo transporta grandes cantidades de hormigón a grandes distancias a través de tuberías mediante un sistema que consta de una tolva, una bomba y las tuberías. Hay varios tipos de bombas:la bomba de pistón horizontal con válvulas semirrotativas y pequeñas bombas portátiles llamadas bombas de compresión. Un vacío proporciona un flujo continuo de hormigón, con dos rodillos giratorios que aprietan un tubo flexible para mover el hormigón al interior del tubo de suministro.

Después de que se prepara el cemento Portland, se mezcla con agregados como arena o grava, aditivos, fibras y agua. A continuación, se traslada al lugar de trabajo y se coloca. Durante la colocación, se debe evitar la segregación de los diversos ingredientes para que se pueda lograr una compactación completa (eliminación de burbujas de aire). camiones especiales, y bombeo. El bombeo transporta grandes cantidades de hormigón a grandes distancias a través de tuberías mediante un sistema que consta de una tolva, una bomba y las tuberías. Hay varios tipos de bombas:la bomba de pistón horizontal con válvulas semirrotativas y pequeñas bombas portátiles llamadas bombas de compresión. Un vacío proporciona un flujo continuo de hormigón, con dos rodillos giratorios que aprietan un tubo flexible para mover el hormigón al interior del tubo de suministro.

Colocación y compactación

- 6 Una vez en el sitio, el hormigón debe colocarse y compactarse. Estas dos operaciones se realizan casi simultáneamente. La colocación debe realizarse de manera que se evite la segregación de los diversos ingredientes y se pueda lograr una compactación completa, con la eliminación de todas las burbujas de aire. Ya sea que se utilicen toboganes o carritos, la posición es importante para lograr estos objetivos. Las tasas de colocación y de compactación deben ser iguales; esto último generalmente se logra mediante vibradores internos o externos. Un vibrador interno utiliza un póker que aloja un eje impulsado por motor. Cuando el atizador se inserta en el hormigón, se produce una vibración controlada para compactar el hormigón. Los vibradores externos se utilizan para secciones prefabricadas o delgadas in situ que tienen una forma o un grosor inadecuados para los vibradores internos. Este tipo de vibradores se sujetan rígidamente al encofrado, que descansa sobre un soporte elástico. Tanto la forma como el hormigón vibran. También se utilizan mesas vibratorias, donde una mesa produce vibración vertical mediante el uso de dos ejes que giran en direcciones opuestas.

Curado

- 7 Una vez colocado y compactado, el concreto debe curar antes de que esté terminado para asegurarse de que no se seque demasiado rápido. La resistencia del hormigón está influenciada por su nivel de humedad durante el proceso de endurecimiento:a medida que el cemento se solidifica, el hormigón se contrae. Si las limitaciones del sitio impiden que el hormigón se contraiga, se desarrollarán tensiones de tracción que debilitarán el hormigón. Para minimizar este problema, el hormigón debe mantenerse húmedo durante los varios días que necesita para fraguar y endurecer.

Control de calidad

Los fabricantes de hormigón esperan que sus proveedores de materias primas les proporcionen un producto uniforme y consistente. En la fábrica de producción de cemento, se deben verificar las proporciones de las diversas materias primas que entran en el cemento para lograr una alimentación constante del horno, y las muestras de la mezcla se examinan con frecuencia mediante análisis de fluorescencia de rayos X.

La resistencia del hormigón es probablemente la propiedad más importante que debe probarse para cumplir con las especificaciones. Para lograr la resistencia deseada, los trabajadores deben controlar cuidadosamente el proceso de fabricación, lo que normalmente hacen mediante el control estadístico del proceso. El estándar estadounidense de materiales de prueba y otras organizaciones han desarrollado una variedad de métodos para probar la resistencia. Los proveedores de concreto premezclado y el ingeniero en el sitio utilizan ampliamente las tablas de control de calidad para evaluar continuamente la resistencia del concreto. Otras propiedades importantes para el cumplimiento incluyen el contenido de cemento, la relación agua / cemento y la trabajabilidad, y también se han desarrollado métodos de prueba estándar para estas.

El futuro

Aunque Estados Unidos fue líder mundial en la mejora de la tecnología del cemento desde la década de 1930 hasta la de 1960, desde entonces Europa y Japón han avanzado con nuevos productos, investigación y desarrollo. En un esfuerzo por restaurar el liderazgo estadounidense, la National Science Foundation ha establecido un Centro de ciencia y tecnología de materiales avanzados a base de cemento en la Northwestern University. El centro ACBM desarrollará la ciencia necesaria para crear nuevos materiales a base de cemento con propiedades mejoradas. Estos se utilizarán en nuevas construcciones, así como en la restauración y reparación de carreteras, puentes, plantas de energía y sistemas de eliminación de desechos.

El deterioro de la infraestructura de EE. UU. Ha cambiado el énfasis de la industria de las carreteras de la construcción de nuevas carreteras y puentes a mantener y reemplazar las estructuras existentes. Debido a que se necesitan mejores técnicas y materiales para reducir costos, el Programa de investigación de carreteras estratégicas (SHRP), un programa de investigación de 5 años de $ 150 millones, se estableció en 1987. Las áreas objetivo fueron asfalto, desempeño del pavimento, estructuras de concreto y operaciones de carreteras.

El Centro de Tecnología de la Construcción del NIST también está realizando investigaciones para mejorar el rendimiento del hormigón. Los proyectos incluyen varios que están desarrollando nuevos métodos de pruebas de campo de hormigón. Otros proyectos implican el modelado informático de propiedades y modelos para predecir la vida útil. Además, se han desarrollado varios sistemas expertos para diseñar mezclas de hormigón y para diagnosticar las causas del deterioro del hormigón.

Otra tendencia de la industria del cemento es la concentración de la fabricación en un número menor de sistemas de producción de mayor capacidad. Esto se ha logrado reemplazando varias líneas de producción antiguas con una sola línea de alta capacidad o mejorando y modernizando una línea existente para un mayor rendimiento de producción. La automatización seguirá desempeñando un papel importante en la consecución de estos mayores rendimientos. También continuará el uso de subproductos de desecho como materias primas.

Proceso de manufactura

- Represa de hormigón

- Bloque de hormigón

- ¿Qué es el hormigón bituminoso?

- ¿Qué es el cemento de mampostería?

- ¿Qué es una viga de hormigón?

- ¿Qué es el pavimento rígido?

- ¿Cuáles son los diferentes tipos de adhesivo de cemento?

- ¿Qué es el doblado de barras?

- ¿Qué es el encofrado de acero?

- ¿Qué es el hormigón simple?

- ¿Qué es el hormigón poroso?