Bloque de hormigón

Antecedentes

Un bloque de hormigón se utiliza principalmente como material de construcción en la construcción de muros. A veces se le llama unidad de mampostería de hormigón (CMU). Un bloque de hormigón es uno de los varios productos prefabricados de hormigón que se utilizan en la construcción. El término prefabricado se refiere al hecho de que los bloques se forman y endurecen antes de llevarlos al lugar de trabajo. La mayoría de los bloques de hormigón tienen una o más cavidades huecas, y sus lados pueden estar moldeados lisos o con un diseño. En uso, los bloques de hormigón se apilan uno a la vez y se mantienen unidos con mortero de hormigón fresco para formar la longitud y altura deseadas de la pared.

El mortero de hormigón fue utilizado por los romanos ya en el 200

El primer bloque de hormigón hueco fue diseñado en 1890 por Harmon S. Palmer en los Estados Unidos. Después de 10 años de experimentar, Palmer patentó el diseño en 1900. Los bloques de Palmer eran de 8 pulgadas (20,3 cm) por 10 pulgadas (25,4 cm) por 30 pulgadas (76,2 cm), y eran tan pesados que tuvieron que ser colocados en su lugar con una pequeña grúa. Para 1905, se estimaba que 1.500 empresas fabricaban bloques de hormigón en Estados Unidos.

Estos primeros bloques generalmente se echaban a mano, y la producción promedio era de aproximadamente 10 bloques por persona por hora. Hoy en día, la fabricación de bloques de hormigón es un proceso altamente automatizado que puede producir hasta 2000 bloques por hora.

Materias primas

El concreto que se usa comúnmente para hacer bloques de concreto es una mezcla de cemento Portland en polvo, agua, arena y grava. Esto produce un bloque de color gris claro con una textura superficial fina y una alta resistencia a la compresión. Un bloque de concreto típico pesa 38-43 lb (17.2-19.5 kg). En general, la mezcla de hormigón utilizada para bloques tiene un porcentaje mayor de arena y un porcentaje menor de grava y agua que las mezclas de hormigón utilizadas para fines generales de construcción. Esto produce una mezcla muy seca y rígida que mantiene su forma cuando se retira del molde de bloque.

Si se utiliza carbón granulado o cenizas volcánicas en lugar de arena y grava, el bloque resultante se denomina comúnmente bloque de cemento. Esto produce un bloque de color gris oscuro con una textura superficial de media a gruesa, buena resistencia, buenas propiedades de insonorización y un valor de aislamiento térmico más alto que un bloque de hormigón. Un bloque de cemento típico pesa de 26 a 33 libras (11,8 a 15 kg).

Los bloques de concreto liviano se fabrican reemplazando la arena y la grava con arcilla expandida, lutita o pizarra. La arcilla expandida, el esquisto y la pizarra se producen triturando las materias primas y calentándolas a unos 2000 ° F (1093 ° C). A esta temperatura el material se hincha, o hincha, debido a la rápida generación de gases provocada por la combustión de pequeñas cantidades de materia orgánica atrapada en su interior. Un bloque liviano típico pesa 22-28 lb (10.0-12.7 kg) y se usa para construir tabiques y muros que no soportan carga. La escoria de alto horno expandida, así como los materiales volcánicos naturales como la piedra pómez y la escoria, también se utilizan para fabricar bloques ligeros.

Además de los componentes básicos, la mezcla de concreto utilizada para hacer bloques también puede contener varios químicos, llamados aditivos, para alterar el tiempo de curado, aumentar la resistencia a la compresión o mejorar la trabajabilidad. La mezcla puede tener pigmentos añadidos para dar a los bloques un color uniforme en toda su extensión, o la superficie de los bloques puede recubrirse con un esmalte horneado para dar un efecto decorativo o para brindar protección contra el ataque químico. Los esmaltes generalmente se hacen con un aglutinante resinoso termoendurecible, arena de sílice y pigmentos de color.

Diseño

Las formas y tamaños de los bloques de hormigón más comunes se han estandarizado para garantizar una construcción uniforme de los edificios. El tamaño de bloque más común en los Estados Unidos se conoce como un bloque de 8 por 8 por 16, con medidas nominales de 8 pulgadas (20,3 cm) de alto por 8 pulgadas (20,3 cm) de profundidad por 16 pulgadas (40,6 cm). cm) de ancho. Esta medida nominal incluye espacio para una gota de mortero, y el bloque en sí mide 7,63 pulgadas (19,4 cm) de alto por 7,63 pulgadas (19,4 cm) de profundidad por 15,63 pulgadas (38,8 cm) de ancho.

Muchos fabricantes de bloques progresivos ofrecen variaciones del bloque básico para lograr efectos visuales únicos o para proporcionar características estructurales deseables para aplicaciones especializadas. Por ejemplo, un fabricante ofrece un bloque diseñado específicamente para resistir las fugas de agua a través de las paredes exteriores. El bloque incorpora un aditivo repelente al agua para reducir la absorción y permeabilidad del concreto, un borde superior biselado para eliminar el agua de la junta de mortero horizontal y una serie de ranuras y canales internos para dirigir el flujo de cualquier fuga inducida por grietas lejos del superficie interior.

Otro diseño de bloque, llamado bloque de caras divididas, incluye una textura rugosa similar a la piedra en una cara del bloque en lugar de una cara lisa. Esto le da al bloque la apariencia arquitectónica de una piedra tallada y tallada.

Un diseño de casa de estilo Cuadrangular, que aparece en el catálogo de Radford Architectural Company de 1908 Cement Houses and How to Constrúyelos. Fue uno de los cientos de diseños de casas de bloques de cancreto ofrecidos por la compañía Radford. Estimaron que este diseño podría construirse por alrededor de $ 2,250.00, mucho menos que las casas tradicionales de mampostería de piedra de la época. (De las colecciones del Museo Henry Ford y Greenfield Village.)

Un diseño de casa de estilo Cuadrangular, que aparece en el catálogo de Radford Architectural Company de 1908 Cement Houses and How to Constrúyelos. Fue uno de los cientos de diseños de casas de bloques de cancreto ofrecidos por la compañía Radford. Estimaron que este diseño podría construirse por alrededor de $ 2,250.00, mucho menos que las casas tradicionales de mampostería de piedra de la época. (De las colecciones del Museo Henry Ford y Greenfield Village.)

Los bloques de hormigón se utilizaron por primera vez en los Estados Unidos como sustituto de la piedra o la madera en la construcción de viviendas. El primer ejemplo conocido de una casa construida en este país completamente con bloques de hormigón fue en 1837 en Staten Island, Nueva York. Las casas construidas con bloques de hormigón mostraron un uso creativo de materiales comunes y económicos hechos para parecerse al edificio de mampostería de piedra con estructura de madera más caro y tradicional. Este nuevo tipo de construcción se convirtió en una forma popular de construcción de viviendas desde principios de la década de 1900 hasta la década de 1920. Los estilos de las casas, a menudo referidos como "modernos" en ese momento, iban desde Tudor hasta Foursquare, Colonial Revival y Bungalow. Si bien muchas casas usaron los bloques de concreto como estructura, así como la superficie de la pared exterior, otras casas usaron estuco u otros revestimientos sobre la estructura de bloques. Cientos de miles de estas casas se construyeron especialmente en los estados del medio oeste, probablemente porque la materia prima necesaria para fabricar bloques de hormigón se encontraba en abundancia en los bancos de arena y los pozos de grava en toda esta región. Los bloques de hormigón se hicieron con diseños de caras para simular texturas de piedra:cara de roca, cara de granito o rusticada. Consideradas al principio como un material experimental, las casas construidas con bloques de hormigón se anunciaban en los catálogos de muchos fabricantes de cemento Portland como "incombustibles, a prueba de alimañas y resistentes a la intemperie" y como un reemplazo económico del suministro cada vez más escaso de madera. Muchos otros tipos de edificios, como garajes, silos y oficinas de correos, se construyeron y se siguen construyendo hoy en día utilizando este método de construcción debido a estas cualidades.

Cynthia Read-Miller

Cuando los fabricantes diseñan un nuevo bloque, deben considerar no solo la forma deseada, sino también el proceso de fabricación necesario para hacer esa forma. Formas que requieren  moldes complejos o pasos adicionales en el proceso de moldeo pueden ralentizar la producción y resultar en mayores costos. En algunos casos, estos mayores costos pueden contrarrestar los beneficios del nuevo diseño y hacer que el bloque sea demasiado caro.

moldes complejos o pasos adicionales en el proceso de moldeo pueden ralentizar la producción y resultar en mayores costos. En algunos casos, estos mayores costos pueden contrarrestar los beneficios del nuevo diseño y hacer que el bloque sea demasiado caro.

El

proceso de fabricación

La producción de bloques de hormigón consta de cuatro procesos básicos:mezclado, moldeado, curado y cubado. Algunas plantas de fabricación producen solo bloques de hormigón, mientras que otras pueden producir una amplia variedad de productos de hormigón prefabricado, incluidos bloques, adoquines planos y piezas decorativas de jardinería, como bordes de césped. Algunas plantas son capaces de producir 2000 o más bloques por hora.

Los siguientes pasos se utilizan comúnmente para fabricar bloques de hormigón.

Mezcla

- 1 La arena y la grava se almacenan en el exterior en pilas y se transfieren a contenedores de almacenamiento en la planta mediante una cinta transportadora cuando se necesitan. El cemento Portland se almacena en el exterior en grandes silos verticales para protegerlo de la humedad.

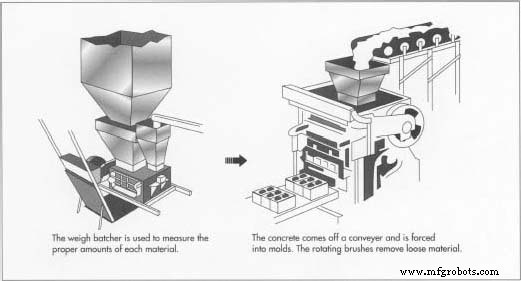

- 2 Cuando comienza un ciclo de producción, las cantidades requeridas de arena, grava y cemento se transfieren por gravedad o por medios mecánicos a un dosificador de pesaje que mide las cantidades adecuadas de cada material.

- 3 Los materiales secos luego fluyen a un mezclador estacionario donde se mezclan durante varios minutos. Hay dos tipos de mezcladores de uso común. Un tipo, llamado batidora planetaria o de sartén, se asemeja a una sartén poco profunda con tapa. Las cuchillas mezcladoras están unidas a un eje giratorio vertical dentro del mezclador. El otro tipo se llama mezclador de tambor horizontal. Se asemeja a una lata de café girada de lado y tiene cuchillas mezcladoras unidas a un eje giratorio horizontal dentro de la batidora.

- 4 Después de mezclar los materiales secos, se agrega una pequeña cantidad de agua al mezclador. Si la planta está ubicada en un clima sujeto a temperaturas extremas, el agua puede pasar primero por un calentador o enfriador para regular su temperatura. En este momento también se pueden agregar aditivos químicos y pigmentos colorantes. Luego, el hormigón se mezcla durante seis a ocho minutos.

Molduras

- 5 Una vez que la carga de hormigón está completamente mezclada, se vierte en un

transportador de cangilones y transportado a una tolva elevada. El ciclo de mezcla comienza de nuevo para la siguiente carga.

transportador de cangilones y transportado a una tolva elevada. El ciclo de mezcla comienza de nuevo para la siguiente carga. - 6 Desde la tolva, el hormigón se transporta a otra tolva en la parte superior de la máquina de bloques a un caudal medido. En la máquina de bloques, el hormigón se empuja hacia abajo en moldes. Los moldes constan de una caja de moldes exterior que contiene varios revestimientos de moldes. Los revestimientos determinan la forma exterior del bloque y la forma interior de las cavidades del bloque. Se pueden moldear hasta 15 bloques a la vez.

- 7 Cuando los moldes están llenos, el hormigón se compacta por el peso de la cabeza del molde superior que desciende sobre las cavidades del molde. Esta compactación puede complementarse con cilindros de presión neumática o hidráulica que actúan sobre el cabezal del molde. La mayoría de las máquinas para fabricar bloques también utilizan una breve ráfaga de vibración mecánica para ayudar aún más a la compactación.

- 8 Los bloques compactados se empujan hacia abajo y fuera de los moldes sobre una paleta de acero plana. La paleta y los bloques se empujan fuera de la máquina y se colocan en un transportador de cadena. En algunas operaciones, los bloques pasan luego bajo un cepillo giratorio que elimina el material suelto de la parte superior de los bloques.

Curado

- 9 Los palets de bloques se transportan a un apilador o cargador automático que los coloca en una rejilla de curado. Cada estante tiene capacidad para varios cientos de bloques. Cuando una rejilla está llena, se enrolla sobre un conjunto de rieles y se coloca en un horno de curado.

-

10 El horno es una habitación cerrada con capacidad para contener varias rejillas de bloques a la vez. Hay dos tipos básicos de hornos de curado. El tipo más común es un horno de vapor de baja presión. En este tipo, los bloques se mantienen en el horno durante una a tres horas a temperatura ambiente para permitir que se endurezcan ligeramente. Luego se introduce vapor gradualmente para elevar la temperatura a una velocidad controlada de no más de 60 ° F por hora (16 ° C por hora). Los bloques de peso estándar generalmente se curan a una temperatura de 150-165 ° F (66-74 ° C), mientras que los bloques livianos se curan a 170-185 ° F (77-85 ° C). Cuando se alcanza la temperatura de curado, el vapor se apaga y los bloques se dejan remojar en el aire caliente y húmedo durante 12-18 horas. Después de remojar, los bloques se secan exhalando el aire húmedo y aumentando aún más la temperatura en el horno. Todo el ciclo de curado dura unas 24 horas.

Otro tipo de horno es el horno de vapor de alta presión, a veces llamado autoclave. En este tipo, la temperatura se eleva a 300-375 ° F (149-191 ° C) y la presión se eleva a 80-185 psi (5.5-12.8 bar). Los bloques se dejan en remojo durante cinco a 10 horas. Luego, la presión se ventila rápidamente, lo que hace que los bloques liberen rápidamente la humedad atrapada. El proceso de curado en autoclave requiere más energía y un horno más caro, pero puede producir bloques en menos tiempo.

Cubo

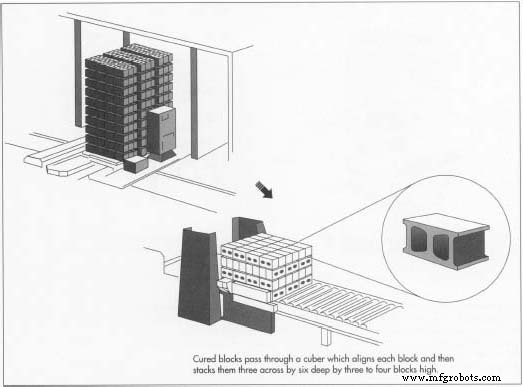

- 11 Las estanterías de bloques curados se sacan del horno y las paletas de bloques se desapilan y se colocan en un transportador de cadena. Los bloques se empujan fuera de las tarimas de acero y las tarimas vacías se retroalimentan a la máquina de fabricación de bloques para recibir un nuevo conjunto de bloques moldeados.

- 12 Si los bloques se van a convertir en bloques de caras divididas, primero se moldean como dos bloques unidos. Una vez que estos bloques dobles están curados, pasan a través de un divisor, que los golpea con una cuchilla pesada a lo largo de la sección entre las dos mitades. Esto hace que el bloque doble se fracture y forme una textura rugosa parecida a una piedra en una cara de cada pieza.

- 13 Los bloques pasan a través de un cubo que alinea cada bloque y luego los apila en un cubo de tres bloques de ancho por seis bloques de profundidad por tres o cuatro bloques de alto. Estos cubos se llevan al exterior con una carretilla elevadora y se almacenan.

Control de calidad

La fabricación de bloques de hormigón requiere un seguimiento constante para producir bloques que tengan las propiedades requeridas. Las materias primas se pesan electrónicamente antes de colocarlas en el mezclador. El contenido de agua atrapada en la arena y la grava se puede medir con sensores ultrasónicos y la cantidad de agua que se agregará a la mezcla se ajusta automáticamente para compensar. En áreas con temperaturas extremas severas, el agua puede pasar a través de un enfriador o calentador antes de ser utilizada.

A medida que los bloques emergen de la máquina de hacer bloques, su altura puede comprobarse con sensores de rayo láser. En el horno de curado, las temperaturas, presiones y tiempos de ciclo se controlan y registran automáticamente para garantizar que los bloques se curan correctamente, a fin de lograr la resistencia requerida.

El futuro

El bloque de hormigón simple seguirá evolucionando a medida que los arquitectos y los fabricantes de bloques desarrollen nuevas formas y tamaños. Estos nuevos bloques prometen hacer que la construcción de edificios sea más rápida y menos costosa, además de dar como resultado estructuras más duraderas y energéticamente eficientes. Algunos de los posibles diseños de bloques para el futuro incluyen el bloque biaxial, que tiene cavidades que se extienden tanto horizontal como verticalmente para permitir el acceso de tuberías y conductos eléctricos; el bloque de revestimiento apilado, que consta de tres secciones que forman las paredes interiores y exteriores; y el bloque heatsoak, que almacena calor para enfriar las habitaciones interiores en verano y calentarlas en invierno. Estos diseños se han incorporado a una casa prototipo, llamada Lifestyle 2000, que es el resultado de un esfuerzo cooperativo entre la Asociación Nacional de Constructores de Viviendas y la Asociación Nacional de Mampostería de Concreto.

Proceso de manufactura

- Represa de hormigón

- Manejo de excepciones de Java

- Prueba de Java ... captura

- Los equipos de F1 se destacan con la tecnología de bloques de herramientas

- ¿Qué es el hormigón bituminoso?

- ¿Qué es una viga de hormigón?

- ¿Qué es el pavimento rígido?

- ¿Qué es el doblado de barras?

- ¿Qué es el encofrado de acero?

- ¿Qué es el hormigón simple?

- ¿Qué es un bloque angular?