Clarinete

Antecedentes

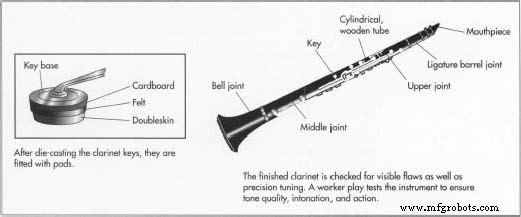

El clarinete es un instrumento de viento de madera que se toca con una sola caña. Los clarinetes vienen en muchos tamaños diferentes, con diferentes rangos de tono. Aunque hay más de una docena de diferentes tipos de clarinete moderno, los más comunes utilizados en orquestas y bandas son los clarinetes B bemol y A. El clarinete bajo, que es mucho más grande que el estándar y tiene una campana curvada hacia arriba, también se usa con frecuencia en bandas y orquestas modernas. El clarinete estándar consta de cinco partes:la boquilla, el barril o receptáculo de afinación, la articulación superior (o izquierda), la articulación inferior (o derecha) y la campana. Se debe insertar en la boquilla un trozo de bastón delgado, aplanado y de forma especial, llamado caña, antes de poder tocar el instrumento. Se producen diferentes notas cuando el jugador mueve sus dedos sobre las teclas de metal que abren y cierran los orificios de aire en el cuerpo del clarinete.

Historial

Un instrumento similar al clarinete, un tubo de caña cilíndrico tocado con una caña de caña, se usaba en Egipto ya en el 3000

El clarinete moderno parece haber sido originado por un fabricante de instrumentos de Nuremberg, Johann Cristoph Denner, en algún momento alrededor de 1690. Denner fue un célebre fabricante de flautas dulces, flautas, oboes y fagot. Sus primeros clarinetes (la palabra es un diminutivo de la palabra italiana para trompeta, clarino) se parecían mucho a las grabadoras, hechas en tres partes y con la adición de dos llaves para cerrar los agujeros. Un clarinete con una campana ensanchada, como el clarinete moderno, pudo haber sido hecho por el hijo de Denner. Las partes grabadas para clarinete pronto se encontraron en la música de notables compositores del siglo XVIII, incluidos Handel, Gluick y Telemann. Los primeros clarinetes solían estar hechos de madera de boj o, en ocasiones, de madera de ciruelo o peral. Rara vez estaban hechos de marfil y algunos usaban una boquilla de ébano.

El diseño del clarinete se mejoró a finales del siglo XVIII. Las dos teclas dieron paso a cinco o seis, lo que le dio al instrumento más control de tono. Compositores e intérpretes virtuosos comenzaron a explotar una de las características de la señal del clarinete, su rango dinámico versátil, desde un susurro suave a fuerte y penetrante. Mozart compuso un concierto para clarinete en 1791, mostrando que se dio cuenta de sus posibilidades como instrumento solista. Hacia 1800, la mayoría de las orquestas incluían clarinetes. El clarinete se desarrolló aún más en el siglo XIX. Su entonación se mejoró mediante una reordenación de los agujeros, se agregaron más teclas y se amplió el rango del instrumento. Artistas virtuosos viajaron por Europa e influenciaron a compositores como Spohr y Weber para que escribieran conciertos para clarinete y obras de cámara. Los instrumentos continuaron haciéndose con madera de boj, aunque los fabricantes también experimentaron con plata y latón. Algunos clarinetes están hechos de madera de cocus, una madera tropical que se encuentra principalmente en Jamaica. Los fabricantes franceses comenzaron a fabricar clarinetes con ébano, una madera oscura y pesada de África, a mediados del siglo XIX. Pero gradualmente, el material preferido se convirtió en la madera negra africana, que es similar al ébano pero menos pesado y quebradizo.

Los clarinetes fabricados después de 1850 son generalmente los mismos que los clarinetes modernos en tamaño y forma. Los fabricantes del siglo XIX experimentaron ampliamente con diferentes sistemas de teclas y digitación, y hoy en día se utilizan dos sistemas principales de teclas. El sistema simple, o Albert, se utiliza principalmente en países de habla alemana. El sistema Bohm tiene más teclas que el Albert y es estándar en la mayoría de las otras partes del mundo.

Materias primas

La mayoría de los cuerpos de clarinete modernos están hechos de madera negra africana (Dalbergia melanoxylon). En realidad, hay muchos árboles diferentes en el género de la madera negra africana, como el coco negro, el ébano de Mozambique, la granadilla y el ébano de África oriental. Es esta madera oscura y pesada la que da a los clarinetes su color característico. Los clarinetes económicos diseñados para estudiantes pueden estar hechos de resinas artificiales. Muy ocasionalmente, los clarinetes se fabrican en plata o latón. La boquilla del clarinete está hecha de una especie de goma dura llamada ebonita. Las teclas suelen estar hechas de una aleación llamada plata alemana. Está hecho de cobre, zinc y níquel. Parece plata pura, pero no se empaña. Algunos instrumentos finos pueden estar hechos con teclas de plata pura, y hay disponibles modelos costosos con teclas chapadas en oro. Los teclados requieren cartón y fieltro o cuero. La caña está hecha de caña. Otros materiales que se utilizan en el clarinete son el corcho y la cera, para el revestimiento de las articulaciones, y un metal como la plata o una aleación más barata para la ligadura, el clip de rosca que sujeta la caña en su lugar y el acero inoxidable para los mecanismos de resorte que operan el teclas.

El

proceso de fabricación

Preparando el cuerpo

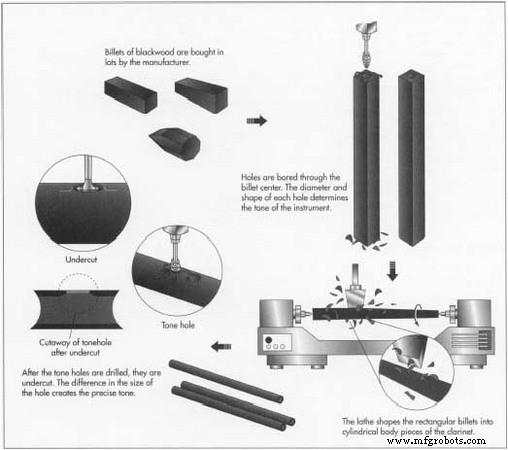

- 1 Cuando se cosecha madera para la fabricación de clarinetes, los troncos se cortan a una longitud de entre 3 y 4 pies (1-1,2 m). Los troncos deben estar curados, para evitar deformaciones posteriores. Se pueden sazonar manteniéndolos al aire libre durante varios meses, o se pueden secar en un horno. Luego, los troncos se parten y se cortan a longitudes aproximadas a las longitudes terminadas de las piezas del cuerpo del clarinete (juntas superior e inferior, barril y campana). Las piezas del cuerpo parecen bloques rectangulares estrechos y las piezas del barril están talladas en forma piramidal en bruto. Estas piezas se conocen como palanquillas. El fabricante compra las palanquillas en lotes y comienza el proceso de fabricación a partir de estas formas desbastadas.

-

2 Cuando el fabricante recibe las palanquillas, los trabajadores inspeccionan el lote. Luego, los trabajadores calificados colocan las palanquillas en un taladro, que perfora un orificio a lo largo del centro de cada pieza. El diámetro y la forma de este orificio, llamado orificio del clarinete, es crucial para determinar el tono del instrumento. El orificio puede perforarse en un cilindro recto o el cilindro puede estar ligeramente ahusado. Después de perforar el orificio, las piezas del cuerpo se giran en un torno. Las palanquillas rectangulares se convierten en cilindros lisos, redondos y huecos. A continuación, estos cilindros se vuelven a curar.

Una vez que las piezas en bruto se han secado por segunda vez, se reducen al tamaño final. Las piezas se giran en un torno y se recortan a diámetros extremadamente precisos. Las juntas donde las piezas del cuerpo encajan entre sí se giran después de que se completa el exterior. El orificio se puede escariar con mayor precisión y luego se pule por dentro. Luego, las juntas se pintan con un tinte negro.

Modelos de plástico

-

3 Las partes del cuerpo de los clarinetes de plástico se fabrican mediante moldeo por inyección. Los gránulos de plástico se funden y se introducen a presión en moldes. Los moldes para partes del cuerpo de clarinete producen cilindros huecos. En algunos casos, los moldes son tan precisos que estos cilindros no necesitan ningún escariado adicional. O se pueden escariar y pulir, al igual que los clarinetes de madera.

Los pasos siguientes se aplican tanto a los modelos de madera como a los de plástico.

Aburrido de los agujeros de tono

- 4 A continuación, el creador perfora los agujeros de tono que cubren los dedos del jugador para hacer las diferentes notas. El método más común para los clarinetes producidos en serie es colocar las piezas del cuerpo en una máquina de replanteo. Se trata de una mesa que sujeta la pieza en un soporte debajo de un taladro vertical. Los orificios se perforan a distancias especificadas y con diámetros precisos. La dimensión exacta de los orificios afecta la afinación del instrumento, y los orificios se pueden ajustar después de que el instrumento esté casi completo. No todos los orificios tienen el mismo tamaño y es posible que el fabricante tenga que insertar una broca diferente para cada orificio. Los agujeros son más pequeños por fuera que por dentro, y para lograr su forma precisa, después de perforarlos, se recortan. El fabricante de clarinete utiliza una pequeña herramienta acampanada colocada en el orificio del tono para expandir la parte inferior del orificio. Junto a los orificios de tono, también se perforan pequeños orificios para sostener el mecanismo de la llave.

Construcción de claves

-

5 Los primeros clarinetes se hacían con llaves forjadas a mano. El método moderno suele ser la fundición a presión. La aleación fundida (generalmente plata alemana) se fuerza a presión en matrices de acero. En este método, se puede hacer un grupo de llaves conectadas en una sola pieza. Alternativamente, las claves individuales se pueden sellar

Hay dos sistemas principales de teclas de clarinete en uso. El sistema simple, o Albert, se utiliza principalmente en países de habla alemana. El sistema Bohm tiene más teclas que el Albert y es estándar en la mayoría de las otras partes del mundo. por una máquina de estampación pesada, y luego recortado. Estas llaves individuales luego se sueldan con soldadura de plata para formar el grupo conectado. A continuación, se pulen las teclas. Las llaves para los modelos económicos se pueden colocar en una máquina giratoria, donde la fricción y agitación de los pellets en un tambor giratorio pulen las piezas. Las llaves más caras se pueden pulir individualmente sujetándolas contra la rueda giratoria de una máquina pulidora. Algunas teclas pueden estar plateadas y luego pulidas.

Hay dos sistemas principales de teclas de clarinete en uso. El sistema simple, o Albert, se utiliza principalmente en países de habla alemana. El sistema Bohm tiene más teclas que el Albert y es estándar en la mayoría de las otras partes del mundo. por una máquina de estampación pesada, y luego recortado. Estas llaves individuales luego se sueldan con soldadura de plata para formar el grupo conectado. A continuación, se pulen las teclas. Las llaves para los modelos económicos se pueden colocar en una máquina giratoria, donde la fricción y agitación de los pellets en un tambor giratorio pulen las piezas. Las llaves más caras se pueden pulir individualmente sujetándolas contra la rueda giratoria de una máquina pulidora. Algunas teclas pueden estar plateadas y luego pulidas. - 6 A continuación, se colocan almohadillas en las teclas. Las almohadillas suelen estar hechas de varias capas:cartón, fieltro y piel o cuero. Las almohadillas circulares se sellan o cortan, y luego los trabajadores las pegan a mano en la cabeza de la llave. Esto amortiguará el sonido del agujero de tono que se cierra cuando se toca el instrumento.

- 7 Las llaves se perforan y luego se colocan con resortes que las mantendrán abiertas o cerradas. Estos resortes están hechos de alambre de acero fino.

Montaje de las teclas

- 8 Las teclas están montadas en pequeños pilares llamados postes. Los postes se colocan primero en los agujeros previamente perforados para ellos. En muchos modelos, los postes están roscados y se pueden atornillar simplemente a mano. Con una broca muy pequeña, se perforan pequeños orificios en los postes para sujetar los resortes de agujas. Luego, las llaves se atornillan en los postes con bisagras de acero inoxidable. El ensamblador usa un destornillador fino, alicates y un pequeño mazo de cuero para colocar las llaves y ajustar la acción del resorte. El ensamblador también verifica que los agujeros de tono estén completamente cubiertos por el teclado, insertando una pequeña púa debajo del teclado a cada lado. Es posible que sea necesario ajustar o restablecer la almohadilla, o el ensamblador puede cerrar una llave temporalmente para fijar el pliegue para un cierre perfecto y hermético.

Finalizando

- 9 Las uniones de las piezas del cuerpo están revestidas con corcho y enceradas, de modo que las piezas encajen suavemente entre sí. Los extremos de las piezas del cuerpo están equipados con anillos decorativos de metal, al igual que la parte inferior del cañón. El cañón suele estar grabado con el nombre del fabricante. La boquilla, fabricada por separado de goma dura, se ajusta al instrumento. Cuando se inserta una lengüeta, el instrumento se puede tocar por primera vez.

Control de calidad

Una vez que el clarinete está completamente ensamblado, un trabajador revisa el instrumento en busca de defectos visuales, verifica la acción de las teclas y luego lo prueba. Al tocarlo, el trabajador puede notar la calidad del tono, la entonación y la acción del nuevo instrumento.

El clarinete terminado debe revisarse para una afinación precisa. El sonido A natural del clarinete debe ser de 440 ciclos por segundo, y las otras notas afinadas con esto. Si el instrumento se ha fabricado de acuerdo con un modelo estándar, con cuidado de los diámetros exactos de los orificios y los orificios de tono, debe afinarse automáticamente. Puede probarse con un afinador electrónico, y los diámetros de los agujeros de tono pueden agrandarse con más escariado, si es necesario. Si los agujeros de tono son demasiado grandes (produciendo una nota plana), pueden rellenarse con una capa de goma laca.

La madera del cuerpo del clarinete no debe agrietarse y la acción de las teclas debe ser suave y no demasiado fuerte. Idealmente, el instrumento debería durar décadas sin deformarse, agrietarse ni presentar ningún defecto grave.

El futuro

La fabricación de clarinete en sí es una industria bastante conservadora, que se basa en artesanos altamente calificados que hacen mucho trabajo a mano. La mayoría de las innovaciones en el diseño de clarinete tienen ahora 100 años. Sin embargo, un área que todavía está en proceso de cambio es la fabricación de cañas para clarinete. Si bien se dice que las mejores cañas provienen de una especie de caña cultivada en Francia, algunos jugadores y fabricantes están experimentando con caña silvestre que crece en California. Las cañas sintéticas también se han desarrollado recientemente y se están realizando más investigaciones para mejorarlas. A medida que disminuyen las fuentes de caña natural y la calidad general no es alta, las cañas sintéticas pueden ser lo que la mayoría de los clarinetes usarán en el futuro.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo