Chubasquero

Antecedentes

Los impermeables son chaquetas hechas de tela que está especialmente tratada para repeler el agua. En 1836, Charles Macintosh inventó un método para combinar caucho con tela, que se utilizó en los primeros impermeables modernos. Debido a sus inventos, todos los impermeables son llamados Mackintoshes o Macs por aquellos en Gran Bretaña. La mayoría de los impermeables de hoy en día están inspirados de una forma u otra en la creación de Macintosh.

Hoy en día existen muchos tipos de impermeables hechos de todo tipo de tejidos. Un impermeable para todo clima tiene un forro extraíble para que se pueda usar en cualquier clima. Los pliegues son plegables y generalmente están hechos de vinilo. Los impermeables de vinilo están hechos de vinilo o de tela con un acabado de vinilo. Las gabardinas las usan tanto hombres como mujeres, y a menudo están hechas de tela liviana de algodón / poliéster.

Lo importante en la fabricación de impermeables es una impermeabilización eficaz. Hay dos cualidades importantes:la absorción (cuánta agua puede empapar la tela) y la penetración (la cantidad de agua que puede hundirse en la tela). Las telas de los impermeables son absorbentes o repelentes. Los mejores impermeables están hechos de tela tupida.

Historial

La gente ha intentado hacer prendas impermeables durante cientos de años. Ya en el siglo XIII, los indios amazónicos usaban una sustancia lechosa (caucho) extraída de los árboles de caucho para este propósito. Cuando los exploradores europeos llegaron a las Américas en el siglo XVI, observaron que los indígenas usaban un procedimiento tosco y caucho para impermeabilizar artículos como calzado y capas.

En el siglo XVIII, los europeos estaban experimentando con telas impermeabilizantes para la ropa. François Fresneau concibió una idea temprana para impermeabilizar tejidos en 1748. El escocés John Syme hizo más avances en impermeabilización en 1815. En 1821, se fabricó el primer impermeable. Hecho por G. Fox de Londres, se llamó Fox's Aquatic. El impermeable estaba hecho de Gambroon, una tela tipo sarga con mohair.

Si bien estos primeros intentos de impermeabilizar telas a veces involucraron caucho, no fueron particularmente exitosos. Cuando se usaba caucho en la ropa, los artículos involucrados no eran fáciles de usar. Si hacía calor, la ropa se volvía flexible y pegajosa; si hacía frío, la ropa era dura e inflexible. Este problema fue resuelto a principios del siglo XIX por Macintosh.

El nativo de Escocia era químico y fabricante de productos químicos. A través de experimentos, Macintosh descubrió una mejor forma de utilizar el caucho en la ropa. En ese momento, la industria del gas era nueva. La nafta de alquitrán de hulla era un subproducto de la destilación fraccionada del petróleo, que se utilizaba en las plantas de gas. Este líquido oleoso volátil era una mezcla de hidrocarburos. Macintosh disolvió caucho en nafta, formando un líquido. Este líquido fue cepillado sobre tela haciéndolo impermeable.

En 1823, Macintosh patentó su proceso para fabricar telas impermeables. Este proceso implicó intercalar una capa de caucho moldeado entre dos capas de tela tratadas con el líquido caucho-nafta. Llevó algún tiempo desarrollar el proceso industrial para esparcir la mezcla de caucho y nafta sobre la tela. La tela impermeable patentada se produjo en fábricas a partir de 1824. El primer cliente fue el ejército británico. Macintosh  Una vez diseñados y dimensionados, los impermeables están cosidos. Los hallazgos llevaron a otros usos innovadores del caucho, incluidos los neumáticos.

Una vez diseñados y dimensionados, los impermeables están cosidos. Los hallazgos llevaron a otros usos innovadores del caucho, incluidos los neumáticos.

El proceso para vulcanizar el caucho fue desarrollado por Charles Goodyear, un comerciante de hardware en Filadelfia, Pensilvania, en 1839. La vulcanización significa calentar el caucho con azufre, lo que hace que el caucho sea más elástico y más fácil de fundir. Cuatro años más tarde, Thomas Hancock tomó la tela impermeable inventada por Charles Macintosh y la mejoró usando caucho vulcanizado.

Los estadounidenses continuaron mejorando el proceso de Macintosh con la llegada del proceso de calandrado en 1849. La tela de Macintosh se pasó entre rodillos calientes para hacerla más flexible e impermeable. Otra innovación implicó la combinación de una sola capa de tela con una capa de goma. Si bien tales mejoras hicieron que la tela fuera más liviana que la original de Macintosh, estos impermeables todavía estaban bastante calientes incluso a principios del siglo XX. Muchos impermeables se diseñaron con ranuras para hacerlos más frescos para su usuario.

El tejido de Macintosh no fue el único tipo de tejido impermeable inventado en el siglo XIX. En 1851, Bax &Company introdujo Aquascutum. Se trataba de una tela de lana que se trató químicamente para eliminar el agua. Este impermeable se hizo popular al final de la Guerra de Crimea (c. 1856).

Los tejidos tratados químicamente empezaron a predominar gradualmente a principios del siglo XX. Para la Primera Guerra Mundial, Thomas Burberry creó la gabardina para todo clima. El abrigo estaba hecho de una gabardina de algodón de sarga fina teñida en hilo. La gabardina se procesó químicamente para repeler la lluvia. Aunque estas gabardinas se hicieron por primera vez para soldados, después de que terminó la guerra en 1918, se hicieron populares. También eran mucho más fríos que los hechos con tela de Macintosh.

En 1920, el diseño de la gabardina se trasladó más allá de la gabardina, aunque ese abrigo siguió siendo un clásico. Tejidos tratados con aceite, generalmente algodón y la seda, se hizo popular en la década de 1920. La piel de aceite se hizo cepillando aceite de linaza sobre la tela, lo que hizo que derramara agua. Los abrigos para autos se introdujeron en la década de 1930. Estos impermeables eran más cortos que las gabardinas y estaban hechos para viajar en automóviles. Los impermeables cubiertos de goma y con respaldo, hechos de todo tipo de telas, también resurgieron en popularidad entre las guerras.

Después de 1940, los impermeables hechos de tela liviana se hicieron más populares. La investigación militar condujo a la creación de tejidos impermeables que se podían lavar en seco. El vinilo era una tela preferida en la década de 1950 por su impresionante impermeabilidad, al igual que el plástico (durante la década de 1970), aunque estos impermeables retuvieron el calor. Las innovaciones en las telas continuaron afectando a los impermeables. Las mezclas de lana y las mezclas sintéticas se utilizaron regularmente para hacer impermeables a partir de la década de 1950. Estas mezclas se pueden lavar a máquina. También se mejoraron los tratamientos químicos de la tela. También se introdujeron costuras termosoldadas, lo que aumentó la impermeabilidad de la tela.

En la década de 1960, el nailon se utilizó para hacer impermeables y, en la década de 1970, el tejido de punto doble se convirtió en una tela preferida. Los impermeables de doble punto no eran tan repelentes al agua como los hechos con otras telas, pero se diseñaron de manera diferente para compensar. Aún así, esos impermeables no eran tan cómodos y el tejido de punto doble se desvaneció a lo largo de la década. Los impermeables de vinilo tuvieron brevemente una renovada popularidad, especialmente entre las mujeres.

Los impermeables de hoy en día vienen en muchas telas, estilos y colores. La gabardina sigue siendo una de las favoritas. Si bien todavía se usan mezclas naturales y artificiales, caucho y plástico, las fibras artificiales recubiertas de plástico que se usan para Gore-Tex son muy populares. Las microfibras y otras telas de alta tecnología se están apoderando de una mayor parte del mercado de materiales para impermeables.

Materias primas

El material principal de una gabardina es una tela que ha sido tratada especialmente para repeler el agua. La tela de muchos impermeables está hecha de una mezcla de dos o más de los siguientes materiales:algodón, poliéster, nailon y / o rayón. Los impermeables también pueden estar hechos de lana, lana de gabardina, vinilo, microfibras y tejidos de alta tecnología. El tejido se trata con productos químicos y compuestos químicos, según el tipo de tejido. Los materiales impermeabilizantes incluyen complejos de resina, piridinio o melamina, poliuretano acrílico, flúor o teflón.

El algodón, la lana, el nailon u otros tejidos artificiales reciben una capa de resina para que sean impermeables. Los tejidos de lana y algodón más baratos se bañan en emulsiones de parafina y sales de metales como el aluminio o el circonio. Los tejidos de algodón de mayor calidad están bañados en complejos de piridinio o complejos de melamina. Estos complejos forman un enlace químico con el algodón y son extremadamente duraderos. Las fibras naturales, como el algodón y el lino, se bañan en cera. Las fibras sintéticas se tratan con metil siloxanos o siliconas (hidrógeno metil siloxanos).

Además de la tela, la mayoría de los impermeables constan de botones, hilo, forro, cinta para costuras, cinturones, ribetes, cremalleras, ojales y revestimientos.

La mayoría de estos artículos, incluida la tela, son creados por proveedores externos para los fabricantes de impermeables. Los fabricantes diseñan y fabrican el impermeable real.

Diseño

Para captar parte del mercado, el diseño de la gabardina cambia con la temporada y las tendencias de moda actuales. Las telas, los largos, el corte y el aspecto son importantes para atraer al consumidor. El estilo lo es todo; el corte es importante para distinguir los artículos en el mercado. Para hombres, mujeres y niños, hay muchos estilos diferentes de impermeables:impermeables cortos, para uso diario, para autos, deportivos, utilitarios y largos. Regularmente se introducen nuevas fibras y acabados.

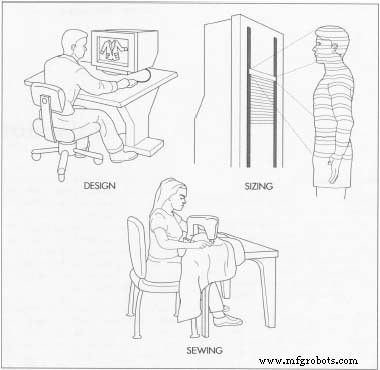

El diseño asistido por computadora (CAD) brinda a los diseñadores la capacidad de combinar telas, estilos y colores en pantalla sin tener que hacer una muestra. Los diseñadores crean los patrones para el proceso de fabricación utilizando CAD.

El proceso de fabricación

Gran parte del proceso de fabricación se realiza mediante fabricación asistida por ordenador (CAM). Las máquinas funcionan con computadoras, lo que garantiza velocidad y eficiencia.

Impermeabilización de la tela

- En este proceso automatizado, la tela pasa a través de una serie de rodillos hacia un tanque

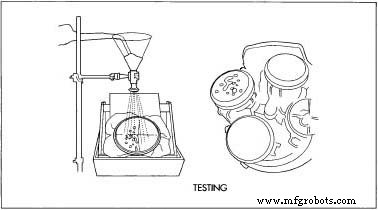

El material impermeable utilizado para impermeables se prueba para determinar su nivel de absorción o capacidad para repeler la humedad. conteniendo un baño de los materiales impermeabilizantes adecuados.

El material impermeable utilizado para impermeables se prueba para determinar su nivel de absorción o capacidad para repeler la humedad. conteniendo un baño de los materiales impermeabilizantes adecuados. - Se permite que los productos químicos penetren en la tela.

- Una vez que el material sale del baño, se calienta para que los productos químicos penetren uniformemente en la tela.

- La tela pasa por otra serie de rodillos y se deja enfriar. Esto permite que los productos químicos se endurezcan y permanezcan en su lugar sobre la tela.

- La tela tratada se vuelve a enrollar en pernos y se prepara para su envío a los fabricantes de impermeables.

Fabricación del impermeable

- Las piezas que forman el cuerpo de la gabardina se cortan con un cortador operado por computadora o un cortador eléctrico grande. La tela se corta de acuerdo con patrones que se han clasificado para cada tamaño en el que se confeccionará el impermeable.

- La entretela (que endurece los cuellos, puños, frontales, correas de las mangas, cinturones y ribetes de los bolsillos) se coloca dentro de las partes correspondientes. Cada parte que contiene entretela se fusiona mediante una máquina de fusión automática. El proceso de fusión utiliza alta temperatura y presión para garantizar que la entretela se coloque de manera uniforme.

- El operador de una máquina de coser industrial utiliza una máquina industrial para coser todas las partes pequeñas del impermeable, incluido el cuello, el cinturón, las correas de las mangas y los ribetes de los bolsillos.

- Los revestimientos (la capa inferior del abrigo que está cosida al borde delantero) se colocan en los bordes frontales de la capa de tela que forma el exterior de un abrigo. Esto también lo hace un trabajador en una máquina de coser industrial.

- Un trabajador ensambla las partes grandes del caparazón del impermeable en una máquina de coser industrial. La mayoría vienen en parejas. Primero se unen el panel posterior derecho y el panel posterior izquierdo, creando una costura posterior. Luego, el resto de las partes grandes del impermeable (la parte delantera del impermeable, las mangas, etc.) se crean de manera similar.

- En una línea separada en la fábrica, se ha realizado un revestimiento. Está cosido en las piezas apropiadas de la concha por una persona.

- Todas las piezas grandes del impermeable ahora son ensambladas y cosidas por un trabajador que usa una máquina de coser industrial.

- Una máquina automática hace ojales y cose los botones del impermeable.

- Utilizando una máquina de coser industrial, el borde y las mangas se cosen a mano. El cinturón también se pone a mano.

- El impermeable terminado es examinado por un inspector con fines de control de calidad.

- Un trabajador pone etiquetas en el abrigo y lo pone en la percha.

- Se coloca una bolsa de plástico sobre el abrigo, generalmente mediante una máquina llamada ensacadora automática.

- Un trabajador carga los abrigos en bolsas en el contenedor de envío.

Control de calidad

El control de calidad se lleva a cabo en muchos pasos del proceso de fabricación. Antes de que se fabriquen los impermeables, se inspecciona la calidad de la tela y el tinte. Después de cortar la tela, los patrones deben coincidir y los tamaños deben ser correctos. A medida que se cose cada pieza, se comprueba la costura. Las cualidades que buscan los inspectores incluyen:largo de puntada, costura de dobladillo, costura de ojal y alineación y tipo de costura. Cualquier defecto se corrige. Cuando se completa el impermeable, cada parte se inspecciona a mano.

Subproductos / Residuos

En la producción real de impermeables, solo se crean restos. Por lo general, se desechan.

El futuro

La tela del impermeable y sus acabados cambiarán. Habrá una mejor repelencia al agua, resistencia a las manchas y resistencia a las arrugas. Los tejidos en sí tendrán nuevos tejidos.

Otra dirección que podría tomar el futuro de los impermeables es la personalización masiva. Esto significa que el abrigo se haría especialmente para adaptarse al cuerpo del consumidor. Tal proceso involucraría computadoras y el advenimiento de ciertos tipos de software y dispositivos de escaneo.

Proceso de manufactura