6 áreas de mejora que cada consultor analiza

Antes de profundizar en las cinco áreas a las que se dirigen los expertos para mejorar la calidad de fabricación, puede ayudar a comprender dónde se encuentra la fabricación en los Estados Unidos. Resulta que hay mucho de qué sentirse optimista.

Antes de profundizar en las cinco áreas a las que se dirigen los expertos para mejorar la calidad de fabricación, puede ayudar a comprender dónde se encuentra la fabricación en los Estados Unidos. Resulta que hay mucho de qué sentirse optimista.

Los líderes manufactureros estadounidenses dicen que Estados Unidos superará a China en producción manufacturera para el año 2020 a pesar de que solo el nueve por ciento de la fuerza laboral en los Estados Unidos (12,3 millones de trabajadores) está empleada en la industria manufacturera. Según la Oficina de Estadísticas Laborales, desde 1987, los empleados del sector manufacturero han aumentado su producción en más de 2,5 veces.

¿Por qué? - El consenso entre los expertos en fabricación apunta a la mejora continua de la calidad. Las empresas se han vuelto más inteligentes en la forma en que completan el ciclo de producción.

Hay al menos cinco áreas, o filosofías, que los consultores analizan para mejorar la calidad de fabricación. Muchos han adoptado las siguientes escuelas de pensamiento porque se ha demostrado que funcionan ...

Lean y los 5 principios

El mayor obstáculo para la producción es el desperdicio, y todo el enfoque de Lean es eliminar este obstáculo. El Centro de Investigación Empresarial Lean (LERC) estima que el 60 por ciento del sistema de fabricación promedio es desperdicio, en el sentido de que no agrega valor al cliente. El desperdicio bajo Lean se define como cualquier cosa en un flujo de valor de fabricación que no agrega valor desde la perspectiva del cliente. El enfoque Lean, originado por Toyota, revolucionó la fabricación después de que la empresa automotriz evolucionó de un pequeño fabricante al fabricante de automóviles más grande del mundo.

Principios Lean

Si bien hay mucho que saber sobre Lean, los recién llegados pueden comprender bien lo siguiente ...

Identificar valor: Una vez identificado, cree el producto o servicio que genere el mayor valor para el cliente, superando con suerte sus expectativas.

Asignar el flujo de valor: Identifique los pasos necesarios para facilitar una producción optimizada a lo largo de un flujo de trabajo eliminando todo lo que no agregue valor.

Crear flujo: Elimine pasos en un flujo de trabajo que pueden causar problemas frecuentes. Redirigir con pasos competentes, libre de bloqueos o reflujo.

Establecer atracción: No suministre sin demanda ni tire de su mercado. No desperdicie recursos a menos que los clientes quieran un producto o servicio.

Busca la perfección: A medida que se descubren capas de desechos a lo largo del proceso de entrega, continúe eliminándolos. Refine los procesos hasta que estén lo más cerca posible de la perfección.

Seis Sigma

Esta escuela de pensamiento pone énfasis en reducir la variación del proceso para que, al final, los analistas puedan identificar y detener las causas de los defectos de producción. Las estadísticas y los procesos formales son fundamentales para recopilar información, por lo que la estandarización de procesos se enfatiza en Six Sigma. Se necesita capacitación especial para que los empleados se aseguren de que siguen la metodología Six Sigma y utilizan el enfoque basado en datos correctamente.

Six Sigma enfatiza la reducción de la variación del proceso para detener las causas de los defectos de producción #mfgDMAIC

Así como Lean tiene sus 5 principios, también los tiene Six Sigma. Al igual que Lean, DMAIC utiliza fases interconectadas. El acrónimo significa:

Definir el problema comercial, la meta, los recursos potenciales, el alcance del proyecto y el cronograma del proyecto de alto nivel.

Medir las líneas de base actuales como base para la mejora con un punto de vista objetivo.

Analizar información para identificar, validar y seleccionar una causa raíz para la eliminación.

Mejorar la situación del problema ubicándolo, probándolo e implementando una solución.

Control - este es el punto del proceso en el que las empresas quieren solidificar las ganancias. No retroceda a los viejos malos hábitos; mantener su progreso.

Teoría de restricciones (TOC)

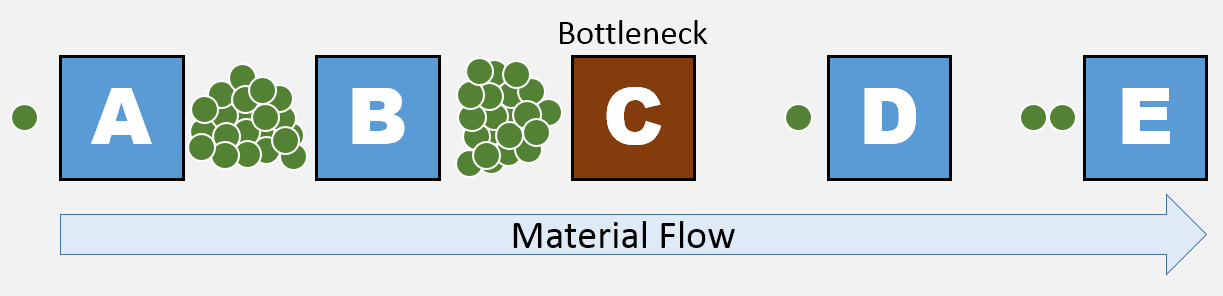

Bajo esta perspectiva, el objetivo final es la mejora de la rentabilidad a partir del rendimiento, que es la cantidad de producto que pasa por un sistema. TOC identifica dónde puede ocurrir cualquier cuello de botella en el piso de producción, o en un flujo de valor, y aborda sistemáticamente el problema hasta que la restricción se maneja adecuadamente. La comprensión de cómo tomar decisiones financieras sólidas basadas en el rendimiento, el inventario y los gastos operativos es un requisito fundamental para la implementación de las prácticas de TOC.

Modelo Drum-Buffer-Rope

Como metodología TOC, DBR se puede considerar como una analogía de los soldados en marcha o los boy scouts que van de excursión. El tambor beat sincroniza el ritmo de los soldados, que amortigua el más rápido y el más lento del grupo, evitando atascos. El soldado más rápido está templado y la cuerda arrastra a la persona más lenta. Esto se puede aplicar a la línea de fabricación.

Muchos líderes de opinión en la industria han decidido que tomar una pista no tiene por qué ser a expensas de otras. Entonces, en un esfuerzo por combinar los beneficios de múltiples perspectivas, algunas de las filosofías anteriores se han polinizado de forma cruzada. Eso incluye híbridos como Ultimate Improvement Cycle (UIC) y Lean Six Sigma.

Al final, lo que importa es lo que funciona. Lean inició una revolución de progreso exponencial para la mejora de la calidad de fabricación, y la combinación de las perspectivas enumeradas anteriormente sigue entusiasmando a los directores ejecutivos ambiciosos. Para obtener más información sobre cómo estos principios pueden ayudar a su resultado final, consulte nuestra guía Guía de Six Sigma:una descripción general completa de 15 páginas de los principios y filosofías de escuelas de pensamiento revolucionarias combinadas.

Tecnología Industrial

- Mejora de la calidad en la fabricación:alivio para el director de operaciones

- Mejora continua ajustada:impulsores clave para la mejora continua

- Comparación de Six Sigma y manufactura esbelta

- Beneficios de la automatización en la fabricación ajustada

- ¿Qué es la fabricación ajustada? Cómo optimizar con la automatización flexible

- Mejora de procesos:la clave para obtener ganancias de mano de obra a largo plazo

- Las mejores herramientas de producción ajustada que necesitan los fabricantes de D2C

- Mejora continua en la fabricación:cómo empezar

- 6 áreas de enfoque para lograr una innovación real en la fabricación

- Los 8 desperdicios de Lean Manufacturing

- ¿Cómo la mejora continua puede beneficiar la productividad de fabricación?