17 Capítulo 7:Fabricación ajustada

OBJETIVO

Después de completar esta unidad, debería poder:

- Aplicar 5S en cualquier taller de maquinaria.

- Describa el concepto Kaizen.

- Describa la implementación de la producción ajustada.

5S esbeltas:

“5S” es un método de organización del lugar de trabajo que consta de cinco palabras:Ordenar, Ordenar, Brillar, Estandarizar y Sostener. Todas estas palabras comienzan con la letra S. Estos cinco componentes describen cómo almacenar artículos y mantener el nuevo orden. Al tomar decisiones, los empleados discuten la estandarización, lo que hará que el proceso de trabajo sea claro entre los trabajadores. Al hacer esto, cada empleado se sentirá dueño del proceso.

Fase 0:Seguridad

A menudo se supone que un programa 5S correctamente ejecutado mejorará la seguridad en el lugar de trabajo, pero esto es falso. La seguridad no es una opción; es una prioridad.

Fase 1:Ordenar

Revise todos los artículos en el lugar de trabajo, conservando solo lo necesario.

Fase 2:Alisar

Todo debe tener un lugar y estar en su lugar. Los artículos deben dividirse y etiquetarse. Todo debe organizarse cuidadosamente. Los empleados no deberían tener que agacharse repetidamente. Coloque el equipo cerca de donde se usa. Este paso es parte de por qué Lean 5s no se considera una "limpieza estandarizada".

Fase 3:Brillo

Asegúrese de que el lugar de trabajo esté limpio y ordenado. Al hacer esto, será más fácil ser consciente de dónde están las cosas y dónde deberían estar. Después de trabajar, limpie el espacio de trabajo y devuelva todo a su posición anterior. Mantener limpio el lugar de trabajo debe integrarse en la rutina diaria.

Fase 4:Estandarizar

Estandarizar los procedimientos de trabajo y hacerlos consistentes. Todo trabajador debe ser consciente de cuáles son sus responsabilidades al seguir los tres primeros pasos.

Fase 5:Mantener

Evaluar y mantener los estándares. Los pasos antes mencionados deben convertirse en la nueva norma en funcionamiento. No vuelvas gradualmente a las viejas formas. Cuando participe en el nuevo procedimiento, piense en formas de mejorar. Revise los primeros cuatro pasos cuando se presenten nuevas herramientas o requisitos de salida.

Kaizen

Mientras que el proceso Lean 5S se centra en la eliminación de residuos, Kaizen se centra en la práctica de la mejora continua. Al igual que Lean 5S, Kaizen identifica tres aspectos principales del lugar de trabajo:M uda (desechos), M ura (inconsistencias) y M uri (tensión en personas y máquinas). Sin embargo, el proceso paso a paso Kaizen es más extenso que el proceso Lean 5S.

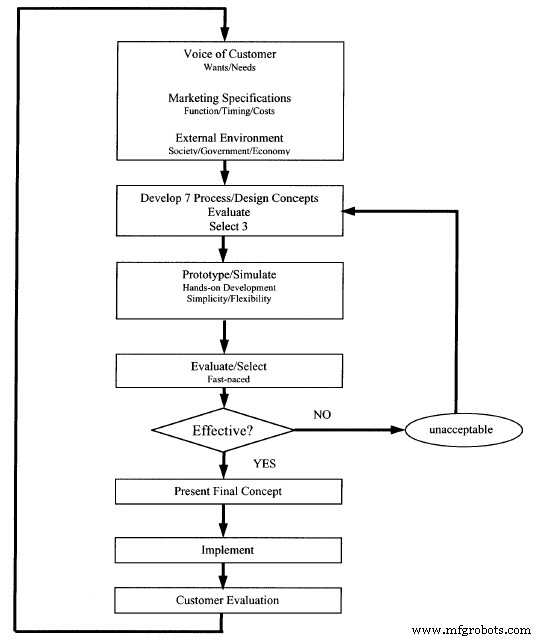

Descripción general del proceso Kaizen:

1. Identifique un problema.

2. Forma un equipo.

3. Reúna información de clientes internos y externos y determine los objetivos del proyecto.

4. Revisar la situación o el proceso actual.

5. Haga una lluvia de ideas y considere siete alternativas posibles.

6. Decide las tres mejores alternativas de las siete.

7. Simule y evalúe estas alternativas antes de implementarlas.

8. Presente la idea y las sugerencias a los gerentes.

9. Implementar físicamente los resultados de Kaizen y tener en cuenta los efectos.

La manufactura esbelta mejora a medida que pasa el tiempo, por lo que es importante continuar la educación sobre el mantenimiento de los estándares. Es crucial cambiar los estándares y capacitar a los trabajadores cuando se les presentan nuevos equipos o reglas.

Inclinado

Piense en un departamento de mantenimiento como si estuviera al servicio de los clientes internos:los distintos departamentos y trabajadores de la empresa.

Lean es diferente del modelo occidental tradicional de producción en masa que se basa en economías de escala para generar ganancias. Cuanto más haga, más barato será el producto, mayor será el margen de beneficio potencial. Se basa en las predicciones de las necesidades del cliente o en la creación de necesidades del cliente. Tiene dificultades para lidiar con cambios inusuales en la demanda.

La producción ajustada responde a la demanda comprobada de los clientes. Procesamiento de extracción:el cliente extrae la producción. En un sistema masivo, el productor empuja el producto al mercado, empuja el procesamiento.

Construir una cultura a largo plazo que se centre en la mejora.

Respeto por los trabajadores mejor formados y educados, más flexibles

Lean es una filosofía que se enfoca en lo siguiente:

- Satisfacer las necesidades del cliente

- Mejora continua y gradual

- Fabricar continuamente mejores productos

- Valorando el aporte de los trabajadores

- Teniendo una visión a largo plazo

- Eliminar errores

- Eliminar residuos

Desperdicios:usar demasiados recursos (materiales, tiempo, energía, espacio, dinero, recursos humanos, malas instrucciones)

Residuos:

- Superproducción

- Defectos

- Procesamiento innecesario

- Esperar (perder el tiempo)

- Desperdiciar el tiempo y el talento humanos

- Demasiados pasos o moverse Transporte excesivo

- Inventario excesivo

La producción ajustada incluye trabajar con proveedores, subcontratistas y vendedores para agilizar todo el proceso.

El objetivo es que la producción fluya sin problemas evitando costosos arranques y paradas.

La idea se llama justo a tiempo “producir solo lo que se necesita, cuando se necesita y solo en la cantidad necesaria”. El proceso de producción debe ser flexible y rápido.

Inventario =justo lo que necesitas

En producción en masa =por si acaso. Los suministros y productos adicionales se almacenan en caso de que se necesiten.

Terminología:

Simplificación de procesos: un proceso fuera del flujo de producción

Defectos:el sistema de producción en masa realiza una inspección al final de la producción para detectar defectos antes de enviarlos. El problema es que los recursos ya se han “gastado” para hacer el producto de desecho” Trate de prevenir los problemas de inmediato, a medida que ocurren, luego prevenga. Inspección durante la producción, en cada etapa de producción.

Seguridad:el tiempo herido es una pérdida de tiempo

Información:necesita la información correcta en el momento adecuado (demasiado, muy poco, demasiado tarde)

Principios:

Poka-yoke:prueba de errores que determina la causa de los problemas y luego elimina la causa para evitar más errores

Errores de juicio:encontrar problemas después del proceso

Inspecciones informativas:análisis de datos de las inspecciones durante el proceso

Inspecciones de origen:inspección antes de que comience el proceso para evitar errores.

PROMEDIO INCORRECTO

Uno de los términos que se aplican a una interpretación de Lean que simplemente reduzca costos y reduzca puestos de trabajo es Mean Lean. A menudo, los gerentes modernos piensan que están haciendo Lean sin comprender la importancia de los trabajadores y las relaciones a largo plazo.

Mantenimiento Centrado en la Confiabilidad

El mantenimiento centrado en la confiabilidad es un sistema para diseñar un programa de mantenimiento rentable. Puede ser un complejo detallado, computarizado, impulsado estadísticamente, pero en su esencia es bastante simple. Sus ideas se pueden aplicar al diseño y operación de un sistema PM, y también pueden guiar su aprendizaje mientras realiza trabajos de mantenimiento, solución de problemas, reparación y energía.

Estos son los principios fundamentales de RCM. Estos nueve conceptos fundamentales son:

- Las fallas ocurren.

- No todas las fallas tienen la misma probabilidad

- No todos los fracasos tienen las mismas consecuencias

- Los componentes simples se desgastan, los sistemas complejos se descomponen

- Un buen mantenimiento brinda la funcionalidad requerida al menor costo posible

- El mantenimiento solo puede lograr la confiabilidad inherente del diseño del equipo

- El mantenimiento innecesario le quita recursos al mantenimiento necesario

- Los buenos programas de mantenimiento se someten a una mejora continua.

El mantenimiento consiste en todas las acciones realizadas para garantizar que los componentes, equipos y sistemas proporcionen las funciones previstas cuando sea necesario.

Un sistema RCM se basa en responder las siguientes preguntas:

1. ¿Cuáles son las funciones y los estándares de rendimiento deseados del equipo?

2. ¿De qué manera puede dejar de cumplir sus funciones? (¿Cuáles son las fallas más probables? ¿Qué tan probable es cada tipo de falla? ¿Serán obvias las fallas? ¿Puede ser una falla parcial?)

3. ¿Qué causa cada falla?

4. ¿Qué sucede cuando ocurre cada falla? (¿Cuál es el riesgo, peligro, etc.?)

5. ¿De qué manera importa cada falla? ¿Cuáles son las consecuencias de una falla total o parcial?

6. ¿Qué se puede hacer para predecir o prevenir cada falla? ¿Cuánto costará predecir o prevenir cada falla?

7. ¿Qué se debe hacer si no se puede encontrar una tarea proactiva adecuada (acciones predeterminadas) (es posible que no haya ninguna tarea disponible o que sea demasiado costosa para el riesgo)?

El equipo se estudia en el contexto de dónde, cuándo y cómo se usa

Todas las acciones de mantenimiento se pueden clasificar en una de las siguientes categorías:

- Mantenimiento correctivo:restaurar la función perdida o degradada

- Mantenimiento preventivo:minimiza la posibilidad de que falle la función

- Mantenimiento alternativo:elimine las condiciones insatisfactorias cambiando el diseño o el uso del sistema

Dentro de la categoría de mantenimiento preventivo, todas las tareas realizadas se pueden describir como pertenecientes a uno de los cinco (5) tipos de tareas principales:

- Condición dirigida:renueve la vida en función de la condición medida en comparación con un estándar

- Dirigido por el tiempo:renueve la vida independientemente de la condición

- Detección de fallas:determina si se ha producido una falla

- Servicio:agregar/reponer consumibles

- Lubricación:aceite, grasa o cualquier otro tipo de lubricación

Hacemos mantenimiento porque creemos que la confiabilidad del hardware se degrada con el tiempo, pero podemos hacer algo para restaurar o mantener la confiabilidad original que se paga sola.

RCM está centrado en la confiabilidad. Su objetivo es mantener la confiabilidad inherente del diseño del sistema o equipo, reconociendo que los cambios en la confiabilidad inherente solo pueden lograrse mediante cambios en el diseño. Debemos entender que el equipo o sistema debe ser estudiado en la situación en la que se encuentra trabajando.

Implementación de producción ajustada

Analice cada paso del proceso original antes de realizar cambios

El enfoque principal de la manufactura esbelta es la reducción de costos y el aumento de la facturación y la eliminación de actividades que no agregan valor al proceso de fabricación. Básicamente, lo que hace la manufactura esbelta es ayudar a las empresas a lograr una producción específica, entre otras cosas, mediante la introducción de herramientas y técnicas que son fáciles de aplicar y mantener. Lo que hacen estas herramientas y técnicas es reducir y eliminar los desperdicios, cosas que no son necesarias en el proceso de fabricación.

Los ingenieros de fabricación se propusieron utilizar la metodología DMAIC (diseñar, medir, analizar, mejorar, controlar) de seis sigma, junto con la fabricación ajustada, para cumplir con los requisitos de los clientes relacionados con la producción de tubos.

Se encargó a los ingenieros de fabricación que diseñaran un nuevo diseño de proceso de la línea de producción de tubos. Los objetivos del proyecto incluían:

- Calidad mejorada

- Menor rechazo

- Entrega en el punto de uso

- Tamaños de lote más pequeños

- Implementación de un sistema pull

- Mejores comentarios

- Aumento de la producción

- Responsabilidad Individual

- WIP reducido

- Flexibilidad para cenar

Antes de realizar cambios, el equipo analiza cada paso en el diseño original del proceso de la línea de producción de tubos.

1. Intente comprender el proceso de estado original, identifique el área problemática, el paso innecesario y el valor no agregado.

2. Después de mapear el proceso, el equipo lean recopiló datos del banco de la Junta de revisión de materiales (MRB) para medir y analizar los principales tipos de defectos. Para comprender mejor el proceso, el equipo también realizó un estudio de tiempos para un período de producción de 20 días.

En el estado original, la línea de metro constaba de un operador y cuatro operaciones, separadas en dos estaciones por una gran mesa mediante un sistema de empuje. La mesa actuó como separador entre la segunda y la tercera operación.

El primer problema descubierto fue el desequilibrio de la línea. La primera estación se utilizó aproximadamente el 70% del tiempo. Los operadores de la segunda estación pasaban mucho tiempo esperando entre tiempos de ciclo. Al combinar las estaciones uno y dos, se hizo evidente el margen de mejora con respecto a la responsabilidad individual, el control del inventario por parte del operador y la retroalimentación inmediata cuando ocurría un problema. El estudio de tiempos y el diseño del departamento reflejan estos hallazgos.

Se reconoció un segundo problema. Debido al flujo del proceso, la tasa de producción no permitía cumplir con el cronograma de producción con dos estaciones. Debido a que los operadores perdieron la noción de los ciclos de la máquina, las máquinas esperaban la atención del operador. Los operadores también intentaron empujar las piezas a través de la primera estación, la operación de cuello de botella en el proceso, y luego continuaron fabricando las piezas en las últimas dos operaciones. Por lo general, se acumulaban largas tiradas de WIP y los problemas de calidad no se detectaban hasta que se producía una gran cantidad de piezas defectuosas.

Los datos de estado originales se tomaron de los últimos 20 días antes del cambio. Los equipos analizan cada paso en el original y hacen cambios. Los hallazgos del estudio de tiempo en el proceso original proporcionaron la base para reducir el tiempo del ciclo, equilibrar la línea, diseñar el uso de kanbans y programación justo a tiempo, mejorar la calidad, disminuir el tamaño del lote y el WIP, y mejorar el flujo. Los datos del nuevo proceso se tomaron a partir de un mes después de la implementación. Este retraso brindó a los operadores de máquinas la oportunidad de capacitarse y familiarizarse con el nuevo sistema de diseño de procesos.

Con el diseño de celda en forma de U; Las piezas cumplen con todos los requisitos del cliente. Se eliminó la tabla en el proceso original, casi eliminando WIP. Con la reducción del WIP y el aumento de la producción.

Algunos de los conceptos utilizados para mejorar el proceso incluyeron la participación total de los empleados (TEI), lotes más pequeños, programación, inventario en el punto de uso y diseño mejorado. Todos los empleados y supervisores del departamento participaron en todas las fases del proyecto. Sus ideas y sugerencias se incorporaron en el proceso de planificación e implementación para obtener una mayor aceptación de los cambios en el proceso. Se introdujeron tamaños de lote más pequeños para minimizar la cantidad de piezas producidas antes de que se detectaran los defectos. Se introdujeron Kanbans (en forma de bastidores de manejo de materiales) para controlar WIP e implementar un sistema pull. Y el diseño de celdas redujo los viajes entre operaciones.

Los operadores estaban autorizados a detener la línea cuando surgían problemas. En el estado original, los operadores aún continuaban procesando partes cuando una operación estaba inactiva. Con kanban

control, el diseño eliminó la capacidad de almacenar WIP, lo que requería que el operador cerrara toda la línea. El diseño de la celda brinda excelentes oportunidades para mejorar la comunicación entre los operadores sobre problemas y ajustes, para lograr una mejor calidad.

En la inspección diaria del proceso en estado original, los operadores pasaban mucho tiempo esperando a la persona encargada del manejo de materiales o actuando como encargados del manejo de materiales. Con la celda en forma de U, la entrega al punto de uso es mejor para el operador. El operador coloca cajas de materia prima en seis carros de ruedas móviles, donde es fácil de obtener. Las seis cajas son suficientes para un período de 24 horas.

Para reducir los tiempos de configuración, las herramientas necesarias para la reparación y los ajustes de la máquina se encuentran en la celda. Los tornillos no están estandarizados; las herramientas se configuran en orden de tamaño creciente para identificar rápidamente la herramienta adecuada.

Durante tres meses se monitoreó el proceso para verificar que estuviera bajo control. La comparación de los estudios de tiempo del estado original y el diseño implementado demostraron un aumento en la producción de 300 a 514 productos terminados por turno. El nuevo diseño eliminó el manejo doble entre la segunda y la tercera operación, así como en el paso de empaque. También redujo el tiempo al facilitar el ciclo de las cuatro operaciones en un orden de sistema de extracción. La demanda de los clientes se cumplió con dos turnos, lo que redujo el costo de mano de obra.

The results of the redesign are as follows:

- WIP decreased by 97%

- Production increased 72%

- Scrap was reduced by 43%

- Machine utilization increased by 50%

- Labor utilization increased by 25%

- Labor costs were reduced by 33%

- Sigma level increased from 2.6 to 2.8

This project yielded reduced labor and scrap costs, and allowed the organization to do a better job of making deliveries on time, while allowing a smaller finished-goods inventory. Daily production numbers and single-part cycle time served as a benchmark for monitoring progress towards the goal. Although the sigma level increase , the 43% reduction in defects, 97% reduction in WIP, and production increase of 72% contributed to the project objective.

Implementing lean is a never ending process; this is what continuous improvement is all

about. When you get one aspect of lean implemented, it can always be improved. Don’t get hung up on it, but don’t let things slip back to the starting point. There will always be time to go back and refine some of the processes.

Before Lean Manufacturing was implemented at Nypro Oregon Inc., we would operate using traditional manufacturing. Traditional manufacturing consists of producing all of a given product for the marketplace so as to never let the equipment idle. These goods them need to be warehoused or shipped out to a customer who may not be ready for them. If more is produced than can be sold, the products will be sold at a deep discount (often a loss) or simply scrapped. This can add up to an enormous amount waste. After implementing Lean Manufacturing concepts, our company uses just in time. Just in time refers to producing and delivering good in the amount required when the customer requires it and not before. In lean Manufacturing, the manufacture only produces what the customer wants, when they want it. This often a much more cost effective way of manufacturing when compared to high priced, high volume equipment.

Unit Test:

1. What is 5S?

2. Please Explain each “S” of the 5S.

3. Please Explain Kaizen concept.

4. What is the Pull processing?

5. What is the Poka-yoke?

6. What is the six-sigma DMAIC?

7. What is the objectives for a new process layout of the tube production line?

8. Before making changes, The Manufacturing engineers team do what first?

9. Please lists the results of the redesign.

10. The key to implementing lean new idea or concept is to do what?

CHAPTER ATTRIBUTION INFORMATION

This chapter was derived from the following sources.

- Lean 5S derived from Lean Manufacturing by various authors, CC:BY-SA 3.0.

- Kaizen derived from A Kaizen Based Approach for Cellular Manufacturing System Design:A Case Study by VirginiaTech, CC:BY-SA 4.0.

- Kaizen (image) derived from A Kaizen Based Approach for Cellular Manufacturing System Design:A Case Study by VirginiaTech, CC:BY-SA 4.0.

Tecnología Industrial

- Comparación de Six Sigma y manufactura esbelta

- Beneficios de la automatización en la fabricación ajustada

- 5 blogs de fabricación y mantenimiento que debería estar leyendo

- 6 áreas de mejora que cada consultor analiza

- 5 herramientas de fabricación ajustada necesarias [Infografía]

- 5 beneficios principales de la fabricación aditiva que debe considerar

- ¿Qué es la fabricación ajustada? Cómo optimizar con la automatización flexible

- Las mejores herramientas de producción ajustada que necesitan los fabricantes de D2C

- Los 8 desperdicios de Lean Manufacturing

- Reduzca los residuos en 3 sencillos pasos con Lean Manufacturing

- Cómo volver a poner en marcha la producción ajustada