Automatización en la era del COVID-19

Soluciones más seguras, rápidas e inteligentes ayudan a la industria en una pandemia

Es comprensible que la tendencia de larga data hacia la automatización de la fabricación se haya acelerado por la pandemia de COVID-19. Aproximadamente un año después de la crisis, es un buen momento para preguntar sobre los impactos a más largo plazo. ¿La pandemia ha llevado la automatización a nuevas áreas? ¿Han flexibilizado los proveedores la automatización? ¿Más fácil de implementar?

Por su naturaleza, los robots colaborativos (cobots) son más fáciles de implementar que sus primos tradicionales. Debido a que los cobots están diseñados para compartir un espacio de trabajo con sus contrapartes humanas, como cuestión de rutina, a menudo no requieren protección y pueden caber en espacios ocupados relativamente pequeños (cuando lo confirma la evaluación de riesgos de seguridad). También son más fáciles de configurar, dijo Dick Motley, director del grupo de integradores de sistemas autorizados de FANUC America Corp. en Rochester Hills, Michigan. Explicó que un usuario puede, en parte, entrenar a los cobots de la serie CRX de FANUC literalmente agarrando el brazo y llevándolo alrededor. Esto hace que “la configuración de una aplicación simple sea realmente sencilla e intuitiva. Tienes automatización robótica que se puede implementar rápidamente”. Agregó que "hay un ecosistema creciente de proveedores periféricos para pinzas y pedestales para que se siente el robot, y diferentes disposiciones para abordar fácilmente las utilidades que van a la herramienta del extremo del brazo del robot".

La mala noticia es que los cobots son lentos. Aunque están construidos con sensores que limitan la fuerza que impartirán si entran en contacto con algo, "es bastante difícil cumplir con los estándares de seguridad a alta velocidad", explicó Motley. “Porque independientemente de cuán sensible sea su sistema de detección de contacto, está tratando de desafiar a la física si tiene algo que se mueve muy rápido y luego necesita detenerlo de inmediato”. Entonces, aunque podría pensar que los cobots se apoderarían del mundo de la automatización (y las ventas de la era COVID-19 han sido explosivas), su aplicabilidad tiene límites.

Motley se refirió a "una operación de paletización de velocidad relativamente baja" al final de las líneas de fabricación de un cliente como una buena opción para un cobot. “Hacían de dos a cuatro cajas de producto por minuto, con una densidad increíble de líneas transportadoras que alimentaban estos productos hasta el final para ser paletizados. No tenían el espacio físico para hacer una implementación de robot tradicional con los cálculos de distancia de frenado y todas las cosas que se incluyen en una celda de robot tradicional. Su única opción de automatización era instalar un cobot. … Si vas lo suficientemente lento, una caja de cartón probablemente no te hará daño”.

Seguro y fácil para los humanos

Esto no quiere decir que los robots tradicionales no puedan operar cerca de las personas o que sean muy difíciles de configurar. O que los cobots de movimiento lento pueden operar sin protección si están manipulando algo filoso o peligroso. Para abordar estas preocupaciones, FANUC y otros OEM tienen sistemas que "restringen el rango de movimiento o la velocidad del robot" para permitir la interacción intermitente con un ser humano, explicó Motley. FANUC llama a su arquitectura de seguridad "Dual Check Safety" o DCS. “Tal vez desee establecer una zona de 'mantenimiento fuera' en un lado del robot mientras un operador carga piezas o algo que el robot va a recuperar. Habilita una restricción de software para evitar que el robot vaya allí, generalmente reforzada por una cortina de luz, una alfombra de seguridad o un escáner. Pero luego, una vez que la persona abandona esa zona de carga, el robot puede volver a su máxima velocidad”.

Motley también señaló que “se pueden hacer ajustes a DCS en el paquete de simulación del entorno de programación fuera de línea Roboguide de FANUC. Se pueden hacer con una computadora portátil conectada al robot o con uno de nuestros dispositivos de interfaz de usuario, ya sea nuestro iPendant o nuestra nueva tableta Teach Pendant”. La nueva interfaz basada en tabletas es particularmente fácil de usar, dijo Motley. “Es un estilo de programación completamente nuevo que ni siquiera se acerca al lenguaje de programación. Es una línea de tiempo con íconos de arrastrar y soltar”.

En Promess Inc., Brighton, Mich., el director de aplicaciones, John Lytle, informó que la pandemia ha acelerado los esfuerzos de su empresa para hacer que sus estaciones de trabajo de prensas eléctricas realicen funciones adicionales. Promess ya había facilitado la adición de sus unidades a una línea de producción haciéndolas compactas y autónomas, con una cortina de luz integrada para evitar lesiones al operador. “Automatizan el ensamblaje con detección que determina si se hizo una buena pieza, y puede colocarlos donde desee y adaptarse a las cosas a medida que cambian en la planta”. Promess agregó funciones auxiliares y mejoró la información que las unidades pueden comunicar al resto de la fábrica. Por ejemplo, además de presionar dos partes para unirlas y confirmar que la fuerza y el recorrido medidos fueron los esperados y que, por lo tanto, el ensamblaje es bueno, la estación de trabajo también puede tomar medidas dimensionales y transmitir esa información. Esto elimina la necesidad de una estación de medición separada.

La realización de tales mediciones requiere cámaras y/o láseres, y Promess integra la tecnología de manera que el usuario final todavía obtiene una unidad independiente "plug and play". Como explicó Lytle, “Nos enfocamos en hacerlo simple para el usuario final, por lo que no es como un gran proyecto científico que requiere un técnico de cámara, un experto en PLC, un integrador de alto nivel, etc. Tenemos un equipo de software de 20 personas aquí, trabajando todos los días para hacerlo más fácil. Entonces, cuando el cliente obtiene una estación de trabajo, ya está configurada. Solo están ingresando parámetros”. Agregó que las cámaras pueden hacer más que medir partes. También se pueden utilizar para la orientación de piezas. Esto permite arreglos más complejos, como poder seleccionar automáticamente varias piezas en un palet. Plus Promess tiene cobots integrados para la carga/descarga automática de piezas. El resultado final, como lo ve Lytle, es una estación de trabajo multifunción que simplifica la línea de transferencia y contribuye al distanciamiento social, al mismo tiempo que envía datos a los demás equipos de la planta “a través de Internet o Intranet para tomar una decisión sobre qué hacer”. hacer.”

Más inteligente y flexible

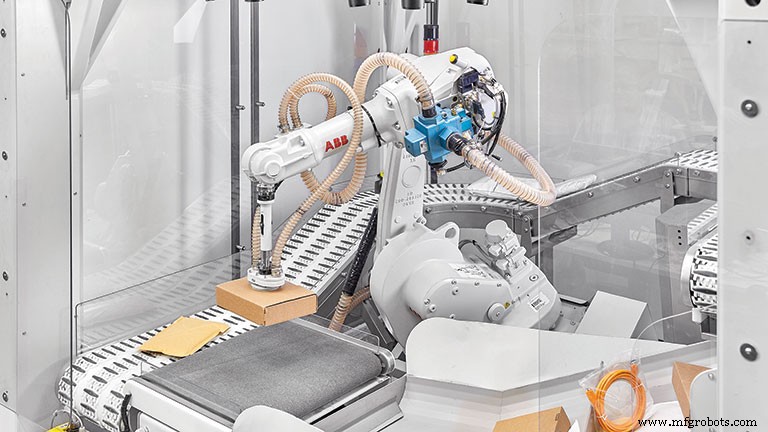

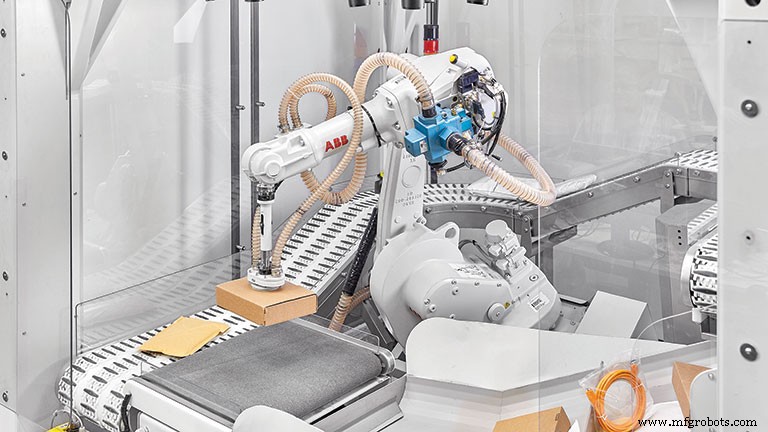

Según Joe Chudy, gerente general de ABB Robotics USA, Auburn Hills, Michigan, “todas las industrias, en instalaciones grandes y pequeñas, están buscando formas de eliminar a las personas de sus procesos”. El mayor aumento en la demanda, un impulso que puede vincularse directamente con la pandemia, se encuentra en la fabricación médica, el empaque/logística y el procesamiento de alimentos. Los dos últimos son particularmente desafiantes, dada su necesidad de velocidad extrema frente a entradas inconsistentes. Como dijo Chudy, “no es ningún secreto que Amazon no puede contratar suficientes personas y no puede automatizar lo suficientemente rápido. Lo mismo es cierto para WalMart y todos los demás en ese espacio. Pero la cantidad y diversidad de los artículos que tienes que recoger y clasificar rápidamente te obliga a implementar alguna forma de IA (inteligencia artificial)”.

Chudy dijo que la industria de procesamiento de alimentos también está en apuros e impulsa la innovación en automatización. Describió el corte y el empaque de carne como un entorno intrínsecamente miserable para que los humanos trabajen, y la pandemia solo se suma a los problemas. Y la "proteína" (como la industria se refiere a su producto) varía de una pieza a otra. “Nos preguntamos si podríamos deshuesar un pollo. ¿Qué podríamos hacer con las alas? Cosas así”, relató Chudy.

Dadas las inconsistencias de las formas de la proteína, enfrentar este desafío requirió tanto un sistema de cámara inteligente como IA para orientar las pinzas del robot. “También hay una recuperación rápida al limitar la proteína perdida al hacer el corte”, agregó Chudy. “Entonces, la tecnología de visión que usa, con cuchillos de agua u otras técnicas para cortar este material lo más cerca posible, es un gran problema. Aprender cómo se presenta la proteína al robot, dónde debe ir el sistema de visión y cómo debe orientarlo, todos los factores en la aplicación”.

A largo plazo, piensa Chudy, los avances en IA impulsados por estos desafíos también se aplicarán al mundo del corte de metales. Por ejemplo, la capacidad de selección aleatoria de contenedores está mejorando debido a las mejoras en la IA, observó, “así como el despaletizado y algunas de las [tareas] logísticas. Los tiempos de adquisición son realmente lo que importa en la selección aleatoria de contenedores. ¿Qué tan rápido puedo localizar esa parte? ¿Qué tan rápido puedo ir a buscarlo? Es lo mismo en el mercado de la logística”. Chudy cree que la velocidad es importante y que procesar el volumen de datos de imagen necesarios para seleccionar las piezas ha limitado hasta ahora esas aplicaciones. "[Ahora] estamos viendo que esas aplicaciones prosperan en este mercado a medida que la tecnología crece y se vuelve más fuerte y requiere menos mantenimiento", dijo Chudy.

Dijo que también se está estudiando la soldadura sin accesorios y la soldadura inteligente, en las que "presenta la pieza y la parte a una cámara y decide cómo soldarla, y las tolerancias, y mide los espacios, y hace todas las cosas de manera tradicional". haría el programador. Funciona bien en el laboratorio, pero aún no lo hemos implementado en producción”.

La tecnología de visión es fundamental para estos sistemas. Y como dijo Chudy, eso solía "poner nerviosos a muchos muchachos en la industria del metal", porque los sistemas de visión anteriormente requerían técnicos especializados para instalarlos y mantenerlos. "Ahora estas aplicaciones más nuevas pueden autocontrolarse".

Motley también habló de la tecnología de visión como un tremendo habilitador que se ha vuelto más fácil de implementar. “Cuando le das ojos a un robot para que pueda adaptarse al entorno, eso permite todo tipo de cosas en términos de costos reducidos para configurar una aplicación, tiempo de cambio reducido, menos piezas cambiadas, mejor flexibilidad, mayor confiabilidad e in- inspección del proceso”. Dijo que la nueva tecnología de visión 3D de FANUC, llamada 3DV, ofrece “un sensor compacto y versátil que se puede integrar fácilmente en las herramientas de extremo de brazo en un robot. El robot literalmente lleva sus ojos consigo en lugar de tener solo un sensor estacionario, aunque los sensores estacionarios todavía tienen su lugar”. Y una nube de puntos 3D proporciona al robot mucha más información que una imagen 2D plana, agregó. Con más información sobre lo que hay delante, "el control del robot puede decidir mejor qué hacer a continuación".

Fabricación en Metal

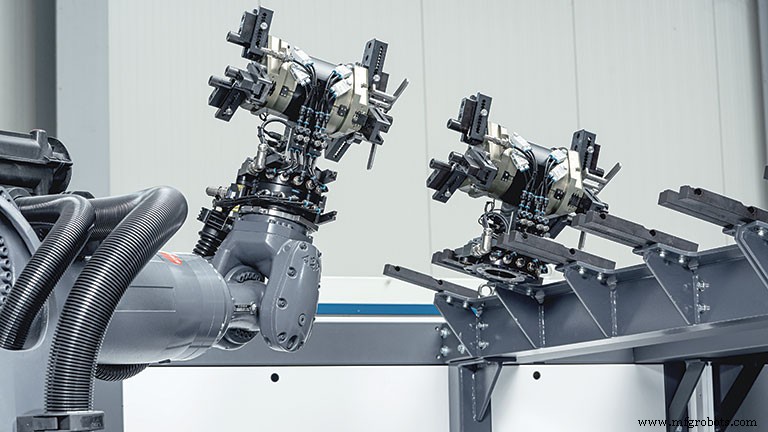

El manejo de empaques y proteínas es muy diferente a una aplicación típica de trabajo con metales. Entonces, como explicó Dave Suica, presidente de Fastems LLC, West Chester, Ohio, la tecnología de pinzas está cambiando. “Hemos comenzado a utilizar pinzas servocontroladas. Muchas de las piezas son deformables. Una pinza de potencia regular puede aplicar demasiada fuerza, más de lo que se necesita para superar el factor de fricción para levantar la pieza. Con el servocontrol, vas a una posición y luego tiene una anulación de la cantidad de presión que aplica”. De manera más general, Suica dijo que la gente tiende hacia la automatización de "gama superior" que no requiere cambiar manualmente las pinzas para cambiar de trabajo. “Con la automatización inteligente y los cambios automáticos de pinzas, y el control por computadora en lugar de un PLC, puede hacerlo dinámico. Puede cambiar de la parte A a la parte B a la parte C sin que haya nadie allí. Tenemos sistemas que funcionan durante 72 horas de forma autónoma.”

Si bien Fastems es más conocido por sus grandes sistemas de fabricación flexible (FMS), maneja toda la gama de configuraciones de manipulación de robots y paletas. Suica dijo que la pandemia ha provocado que algunas empresas compren y automaticen máquinas individuales solo para volver a apuntalar rápidamente un determinado producto. Pero ya sea que Fastems entregue un FMS grande o un robot para una sola máquina, "todavía tiene una línea completa de software de gestión de fabricación", dijo Suica. “Todavía tiene programación. Todavía tiene la capacidad de ejecutar diferentes partes en diferentes momentos”. Fastems se enorgullece de poder integrarse con el sistema ERP de una empresa para una programación predictiva y dinámica. “Entonces, a medida que el sistema ERP cambia los requisitos, cambiamos automáticamente la secuencia de qué parte se fabrica y cuándo, de modo que mantiene su flujo sin crear inventario”.

Volviendo al desafío del empaque y el ensamblaje, Motley dijo que las raíces automotrices de FANUC le han servido bien. “Nuestra capacidad de dispensar una gota de sellador para sellar la carrocería de un automóvil antes de pintarla, y coordinarlo muy bien con los movimientos del robot, de modo que cuando avanza rápido, no queda una mancha delgada en la gota de sellador... y cuando vaya despacio en una esquina y no obtendrá una pila grande y gruesa…” contribuyó directamente a poder dispensar adhesivo en las operaciones de montaje.

El control remoto cambia a HTML5

El aumento de la automatización y el distanciamiento social impulsado por la pandemia, a su vez, ha resaltado la necesidad de capacidades de monitoreo remoto. El monitoreo remoto no es nuevo, y prácticamente todos los fabricantes de máquinas, automatización y control ofrecen soluciones de este tipo. Pero Fagor Automation–USA, Elk Grove Village, Illinois, recientemente dio un paso más al acelerar el lanzamiento de una arquitectura de control basada en HTML5. Como explicó el gerente general para América del Norte, Harsh Bibra, HTML5 no solo se basa en el navegador, es "consistente en múltiples navegadores". Una persona podría estar usando un iPhone. Otro podría tener un dispositivo de Google. Una tercera persona podría estar usando Windows 10 en una computadora portátil. Con una interfaz basada en HTML5 en la máquina, todos verían lo mismo de manera similar. HTML5 hace que la plataforma de su máquina sea independiente”.

HTML5 también proporciona un mejor acceso móvil a la inteligencia comercial, dijo Bibra, junto con la geolocalización. Con la geolocalización, señaló, puede limitar las conexiones remotas a dispositivos que se encuentran en ubicaciones específicas, mejorando así la seguridad. Por ejemplo, podría limitar una conexión remota a la casa de un empleado, pero no a otro lugar, para evitar el acceso si el empleado pierde su teléfono. Además, agregó Bibra, “HTML5 no tiene límites. Dependiendo del poder de la lógica que escriba, o del poder de la interfaz hombre-máquina que cree, puede proporcionar el N-ésimo grado de libertad en el sentido de que la persona en el otro extremo puede tener acceso a cualquier cosa”. Eso significa que podría habilitar una conexión remota no solo para monitorear la actividad, sino también para ingresar comandos de la máquina, como el inicio o la parada del ciclo. En otras palabras, el control remoto es lo último en distanciamiento social.

Sistema de control de automatización

- Cómo COVID-19 está cambiando la cadena de suministro del comercio electrónico

- Tres formas de adaptar las cadenas de suministro en la era de COVID-19

- En la era de la industria 4.0, ¿qué quieren realmente los clientes?

- Los efectos positivos de la automatización agrícola

- Nuevo estudio:impacto del COVID-19 en el futuro del trabajo y la automatización

- La automatización es el verdadero héroe de la pandemia de COVID-19

- Automatización y compromiso:las ocho personalidades del empleado moderno

- La automatización y el impacto del COVID-19 en la fabricación

- STAEDTLER:el valor de la automatización en la fabricación

- Comprender el valor de la automatización en la fabricación

- El poder de la IA en la automatización industrial