Por qué se utiliza Origin One para piezas de producción de impresión 3D

Origin One es una nueva impresora 3D a base de resina de Stratasys. Ya está disponible y las unidades han comenzado a enviarse en todo el mundo. Stratasys no es ajeno a la impresión con piezas de producción de resina. Su tecnología Polyjet ha estado imprimiendo modelos de visualización de alto detalle, ayudas de taller precisas y especializadas y modelos médicos durante muchos años. Sin embargo, este es el primer sistema de resina a base de tina que se agrega a la cartera de Stratasys y tiene un caso de uso previsto drásticamente diferente.

La tecnología P3 es excelente para piezas de producción

El Origin One funciona con tecnología de fotopolimerización programable, o P3. P3 usa un proyector 4K para curar parcialmente toda la capa en cada ciclo. Luego, las piezas se curan completamente en una cámara UV. Tiene un mecanismo de separación neumático único que evita que las piezas se peguen al fondo de la tina, lo cual es una razón fundamental por la cual el Origin One sobresale tanto en piezas grandes en bloques como en piezas intrincadas y muy detalladas. Stratasys se ha asociado con los principales fabricantes de materiales, como DSM y Henkel, para proporcionar una amplia gama de resinas de alto rendimiento. Stratasys certifica constantemente nuevos materiales y hay disponible una licencia de materiales abiertos para desbloquear completamente la máquina para la investigación y las pruebas.

Con los problemas de la cadena de suministro desenfrenados en todas las industrias, las empresas buscan una solución ágil y rentable para satisfacer las demandas cambiantes de sus clientes. El Origin One está bien posicionado para resolver estos problemas al proporcionar piezas de uso final con calidad de producción en una variedad de materiales y una máquina que otorga a los usuarios un control total sobre sus procesos. Más materiales equivalen a más aplicaciones. Entonces, ¿cómo están utilizando las empresas esta poderosa tecnología?

Materiales de Origin One

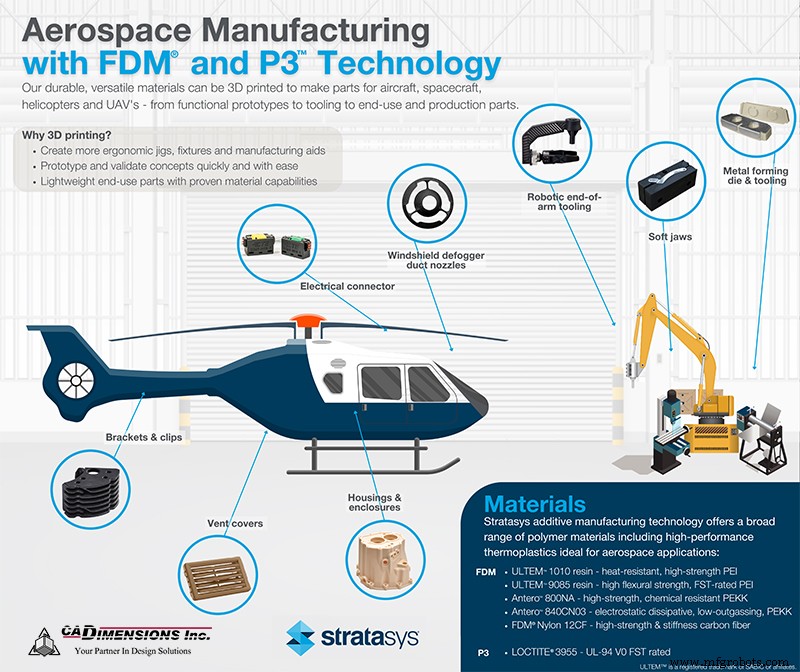

Actualmente, habrá más de 12 materiales disponibles en el lanzamiento, y habrá más por venir. Las aplicaciones del Origin One pueden parecer casi infinitas. Los usuarios encuentran regularmente formas nuevas y únicas de utilizar esta máquina. Uno de los materiales de mayor rendimiento en términos de propiedades mecánicas es el 3955 de la marca Loctite de Henkel. Tiene una resistencia a temperaturas muy altas (HDT> 300 ° C), una alta rigidez y cumple con los estándares de llama, humo y toxicidad para aplicaciones exigentes en la industria aeroespacial. Veamos una empresa que ya está utilizando este material para sus piezas de uso final:TE Connectivity.

Aplicación aeroespacial

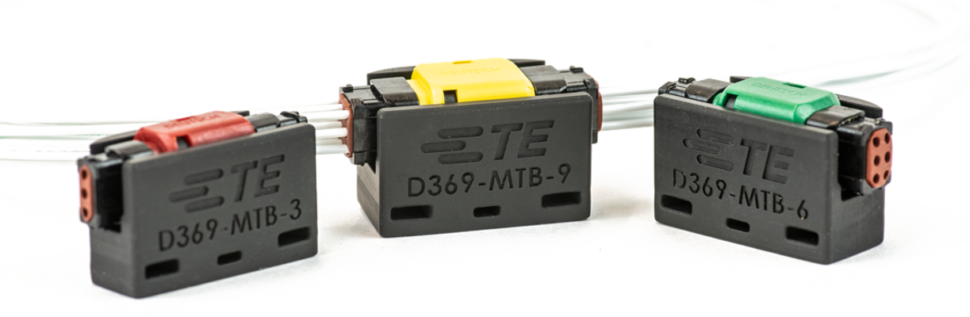

TE Connectivity diseña y fabrica conectores y sensores para entornos hostiles. Están dedicados a crear un futuro más seguro, sostenible, productivo y conectado al proporcionar soluciones que impulsan vehículos eléctricos, aviones, fábricas digitales y hogares inteligentes. El año pasado, uno de sus clientes aeroespaciales existentes se acercó a ellos con una solicitud que no querían dejar pasar:conectores y soportes para un helicóptero. Esta solicitud supuso desafíos únicos, ya que los conectores nunca antes se habían diseñado o producido. El cronograma y los requisitos de volumen para un titular de grado de producción significaron que los métodos de fabricación tradicionales y los cronogramas de desarrollo eran inadecuados tanto para TE Connectivity como para su cliente. La elección del material fue otro obstáculo. La impresión 3D FDM podría proporcionar las propiedades mecánicas requeridas, como propiedades retardantes de llama y de alto calor, pero no podría alcanzar la precisión de +/- 0,002 pulgadas. Solo había una solución para satisfacer las estrictas necesidades de sus clientes:Origin One.

Hoy, estamos viendo que el hardware, el software y los materiales de Stratasys realmente se unen para comenzar a hacer que la escala de producción sea una realidad para nosotros. Creemos que esto ayuda a que TE Connectivity sea un socio más ágil y rentable para muchos de los principales fabricantes de equipos originales del mundo, en industrias que van desde la automoción hasta la aeroespacial y los electrodomésticos, mientras trabajamos para construir un futuro más conectado.

Mark Savage, director sénior de fabricación aditiva de TE Connectivity

¡Haga clic aquí para leer la historia completa o ver el video!

Piezas de producción para aplicaciones médicas

Otra industria que tiene requisitos y regulaciones estrictas que el Origin One puede cumplir es la industria médica. Actualmente, hay dos materiales médicos de Henkel que son capaces de cumplir con los estándares ISO 10993-5 y -10 de biocompatibilidad cuando se procesan utilizando un flujo de trabajo validado:MED412 y MED413. MED412 es moderadamente flexible, dúctil, tiene una gran resistencia al impacto y se puede comparar con el polipropileno de grado médico. MED413 es un material de ingeniería versátil que se parece más al ABS de grado médico. Estos materiales desbloquean muchas aplicaciones dentro del desarrollo de dispositivos médicos.

Una empresa que ya ha producido dispositivos médicos de uso final utilizando una combinación de materiales de Origin es Eventys Partners, una agencia de lanzamiento de productos de servicio completo que se encarga de todos los aspectos del desarrollo de productos. Tienen acceso a una variedad de métodos de fabricación, por lo que no es frecuente que una empresa se acerque a ellos con una solicitud que desafíe sus capacidades. FloSonix, un dispositivo líder para la erradicación de piojos, se acercó a Eventys con un nuevo diseño para un dispositivo de tratamiento de piojos. Al principio, Eventys estaba perplejo. El dispositivo de mano requería materiales biocompatibles y resistentes al calor, un diseño liviano y agarres texturizados, todo con una apariencia estéticamente agradable. FloSonix solicitaba de 200 a 300 dispositivos al año. El desafío era que el tamaño de la pieza, el recuento y la complejidad del diseño serían demasiado costosos y difíciles de lograr utilizando métodos de fabricación tradicionales. El simple diseño y la creación de prototipos del producto en sí habría sido prohibitivo en términos de costos.

Por tanto, Eventys buscaba una solución que cumpliera con sus necesidades de creación de prototipos y producción de uso final. El equipo pudo llevar el dispositivo de mano FloSonix de la ideación a la producción con una sola impresora Origin One y solo requirió una impresora adicional para alcanzar el inventario anual requerido de FloSonix.

Origin One nos ha permitido no solo adaptarnos a las cambiantes cadenas de suministro, sino planificar nuestro desarrollo por etapas; por ejemplo, a menudo nos gusta perfeccionar el producto en el futuro, pero no de inmediato. La fabricación aditiva nos permite iterar de forma incremental sin tener que recortar moldes, reequipar o tener que deshacerse de existencias viejas excesivas; esto nos ahorró tiempo y capital que normalmente estaría en juego durante los rediseños.

TJ Root, ingeniero de diseño sénior de Eventys Partners

¡Haga clic aquí para leer la historia completa!

Piezas de producción que prosperan en entornos helados en aplicaciones de equipamiento deportivo

Con Origin One, no se limita solo a la industria aeroespacial y médica. Otra industria que ha reconocido el valor de las piezas impresas en 3D de calidad de producción personalizadas es el equipo deportivo. Las mejoras tecnológicas son clave para mantener la competitividad en el mundo del equipamiento deportivo, pero los fabricantes están luchando por mantenerse al día con las cambiantes demandas de los clientes.

Slicelab y los estudios de diseño f =f, en colaboración con los equipos de Stratasys Origin One y Henkel Loctite, asumieron el desafío de reinventar una parte integral de las fijaciones de snowboard:el respaldo alto. El respaldo alto es una pieza de sujeción de tabla de snowboard que sostiene la pantorrilla inferior del ciclista, lo que le ayuda a dirigir la tabla de snowboard. Cuanto mejor sea el diseño de la pieza, más control tendrá el ciclista. La Origin One fue una elección clara por su capacidad para imprimir puentes extendidos y voladizos pronunciados sin sacrificar la calidad. Una estructura de soporte de celosía interna permitía una flexibilidad variable en toda la pieza, lo que sería imposible de lograr con el moldeo por inyección.

El equipo de materiales de Origin One trabajó directamente con Slicelab yf =f para solucionar problemas de iteraciones de diseño, garantizar una impresión perfecta y seleccionar el material estético, flexible y de alto impacto adecuado. Optaron por el IND 3172 de Henkel Loctite, que tiene una excelente resistencia al impacto y una flexibilidad moderada. La verdadera prueba fue cuando uno de los fundadores de Slicelab, Diego Taccioli, instaló uno de sus respaldos altos, impreso el día anterior, en su tabla de snowboard y se dirigió a las pistas de Breckenridge Resort en Colorado. Funcionaron exactamente como se deseaba.

Dado que la fabricación aditiva está donde está hoy, es posible pronosticar que en el futuro será necesario incorporar menos componentes de hardware o funciones de ajuste de tamaño en los productos. Poder conectar las propiedades mecánicas del material en un software paramétrico nos permite simplemente ajustar algunas entradas para generar geometría para cualquier tipo de diferencia en el rendimiento que estemos buscando, ya sea un día informal de conducción o un día intenso en polvo. .

Diego Taccioli, cofundador de Slicelab

¡Haga clic aquí para leer la historia completa o verla impresa!

Aplicaciones adicionales

Los estudios de casos anteriores son excelentes ejemplos de cómo se utiliza el Origin One hoy en día para piezas de producción de uso final, pero las aplicaciones se extienden mucho más allá de esos tres. Aquí hay algunos ejemplos de otras aplicaciones, todas impresas en el Origin One de Stratasys.

Abrazadera de cable hidráulico para aeronaves F16

Diseñado como parte de las Olimpiadas de Fabricación Avanzada de la RSO de la Fuerza Aérea de EE. UU. Esta pieza requería una precisión estricta y, al mismo tiempo, podía soportar temperaturas frías y calientes, vibraciones, inflamabilidad y exposición química. Este diseño impreso en el Origin One tiene el doble de fuerza que el original y una reducción de peso del 5%.

Material: Henkel 3955

Adaptador de respirador

Se utiliza para ayudar al flujo de aire dentro de los dispositivos de un respirador y las propiedades biocompatibles requeridas. La escasez mundial de respiradores debido a COVID-19 creó una gran demanda de piezas de producción críticas con plazos de entrega cortos.

Material: Henkel MED413

Molde de rueda de PU

Molde para una rueda de poliuretano elastomérico, compatible con una variedad de agentes desmoldantes y químicas de uretano, los moldes han producido más de 1,500 partes (y contando) sin degradación del molde.

Material: Henkel IND403

Puño del manillar de la bicicleta

Agarre del manillar que requiere absorción de impactos, flexibilidad y propiedades de amortiguación para absorber los golpes mecánicos y las vibraciones que ocurren durante la bicicleta en un material duradero y estable a los rayos UV.

Material: Henkel IND402

The Bull Rider:el 90% de las piezas de producción están impresas en 3D en Origin One

Y finalmente, uno de mis proyectos favoritos personales que viene de Origin One hasta ahora, el Bull Rider. El nuevo material Stratasys Dura56 de Loctite se puso a prueba para crear un patinete funcional y duradero en el que más del 90% de la masa del patinete son piezas impresas en 3D. El equipo de Origin One se asoció con Slicelab y en solo 81 días pasaron de una lluvia de ideas inicial, tres iteraciones y luego crearon con éxito un producto terminado. Todas las piezas se imprimieron en menos de 48 horas utilizando 3 impresoras.

Consulte esta infografía para obtener más información o mire el video para verlo en acción.

Logre una precisión excepcional.

Obtenga más información sobre esta increíble tecnología y comience a lograr una calidad de impresión excepcional

Origen unoImpresión 3d

- Por qué la tomografía computarizada se está convirtiendo en una parte clave del éxito de la impresión 3D

- Emirates adoptará la tecnología de impresión 3D para piezas de aviones

- ¿Está lista la impresión 3D para la producción de piezas finales?

- Posprocesamiento para impresión industrial 3D:el camino hacia la automatización

- ¿Por qué la impresión 3D es tan atractiva para los inversores?

- Aplicación destacada:Impresión 3D para piezas de turbinas

- Por qué la impresión 3D y el software son cruciales para la transformación digital

- Por qué se usa tela de fibra de vidrio para hacer tablas de surf

- Stratasys Origin One:una impresora 3D para piezas de producción

- 10 opciones resistentes al agua para sus piezas impresas en 3D:materiales y procesamiento posterior

- Prácticas de trazabilidad para la producción de piezas de mecanizado de precisión