Aplicación destacada:Impresión 3D para piezas de turbinas

La impresión 3D está mejorando la creación de prototipos, la producción y el mantenimiento en la fabricación de turbomáquinas.

La tecnología ofrece una buena alternativa a la fundición y el mecanizado para una amplia gama de componentes de turbomáquinas.

En la sección Application Spotlight de esta semana, exploramos los beneficios de la impresión 3D en la fabricación de turbomáquinas, además de ver algunos de los interesantes ejemplos de la tecnología en acción.

Eche un vistazo a las otras aplicaciones cubiertas en esta serie:

Impresión 3D para intercambiadores de calor

Impresión 3D para rodamientos

Impresión 3D para la fabricación de bicicletas

Impresión 3D para odontología digital y fabricación de alineadores transparentes

Impresión 3D para implantes médicos

Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

Impresión 3D para la fabricación de calzado

Impresión 3D para componentes electrónicos

Impresión 3D en la industria ferroviaria

Gafas impresas en 3D

Impresión 3D para la producción de piezas finales

Impresión 3D para soportes

Impresión 3D para piezas de turbinas

Cómo la impresión 3D permite componentes hidráulicos de mejor rendimiento

Cómo la impresión 3D apoya la innovación en la industria de la energía nuclear

¿Qué es una turbomáquina?

El mundo funciona con turbomáquinas:se encuentran en todas partes, desde cohetes y aviones a reacción hasta centrales eléctricas y molinos de viento. En pocas palabras, una turbomáquina es una máquina giratoria, donde una rueda giratoria (llamada rotor o impulsor) se sumerge en un fluido (que puede ser gas, vapor, agua o aire).

La turbomáquina sirve como intermediario que convierte la energía almacenada en un fluido en energía utilizable. Esta es la misma tecnología que permite que las turbinas eólicas y la energía hidroeléctrica aprovechen la energía que se encuentra en la naturaleza.

Los beneficios de la impresión 3D para turbomáquinas

Los componentes de turbomáquinas, como impulsores, remolcadores, quemadores, bombas y compresores, se utilizan en un entorno de carga y temperatura muy alta, lo que significa que deben sobresalir en resistencia y durabilidad.

En la mayoría de los casos, los componentes de las turbomáquinas se producen en el proceso de fundición, mediante el cual el metal fundido se vierte en un molde con forma de pieza. Este proceso tiende a ser muy laborioso y requiere mucho tiempo, sobre todo debido al largo tiempo de espera para el diseño y la fabricación de herramientas.

Además, el sector de fabricación de turbomáquinas está realizando una transición gradual hacia una nueva economía energética. , con estrictos requisitos para mejorar la eficiencia y reducir las emisiones de los motores turbo utilizados en centrales eléctricas y aeronaves.

Como resultado, las empresas involucradas en la fabricación de turbomáquinas comenzaron a explorar nuevos métodos de fabricación, incluida la impresión 3D, para abordar estos problemas y producir componentes de turbomáquinas más sostenibles y de mejor rendimiento.

Estos son los beneficios clave de producir piezas de turbomáquinas con impresión 3D:

Desarrollo de productos más rápido

La impresión 3D ayuda a reducir los ciclos de desarrollo de nuevos componentes de turbomáquinas. Para crear un prototipo funcional, los ingenieros no tienen que diseñar y producir herramientas como moldes, lo que a veces puede llevar varios meses. Con la impresión 3D, el diseño de un prototipo se envía directamente a una impresora 3D y, según la tecnología, puede tardar desde varias horas hasta varios días en producirse.

El desarrollo de álabes de turbina en Siemens es un ejemplo. En 2017, la empresa utilizó la impresión 3D para desarrollar y probar prototipos funcionales de álabes de turbina de gas:piezas pequeñas ensambladas alrededor de la periferia de un rotor de turbina para guiar el flujo de gas.

Según Siemens, hoja de impresión 3D los prototipos redujeron el tiempo de desarrollo y validación del componente de dos años a solo dos meses .

Si bien la fabricación tradicional permitió que la empresa solo probara una pieza en dos años, con la impresión 3D el equipo pudo probar y validar hasta diez diseños diferentes en un período de dos meses.

Además, gracias a la tecnología, fue posible probar palas funcionales en condiciones reales, validando el sistema de refrigeración y mejorando continuamente el diseño de la pala. El resultado es una capacidad significativamente mejorada del sistema de enfriamiento de la turbina, que también ayuda a aumentar la vida útil de la pala.

Actualmente, las hojas están fundidas, pero Siemens espera pasar a la impresión 3D directa de hojas en los próximos tres a cinco años.

Producción más rápida

La producción de componentes de turbomáquinas también se puede acelerar con la ayuda de la impresión 3D. Un ejemplo de ello es una empresa de ingeniería de fluidos, Sulzer, que combinó la impresión y el mecanizado 3D de metales en un proceso híbrido para producir impulsores cerrados.

Un impulsor es el componente giratorio de una bomba. Transfiere la energía del motor al fluido y acelera el fluido para acumular presión. A diferencia de un impulsor abierto, un impulsor cerrado, además, tiene una cubierta frontal unida a él.

Tradicionalmente, este componente es de fundición. Sin embargo, el proceso de fundición, en este caso, conlleva los riesgos de producir impulsores con pequeños defectos internos y superficiales, calidad superficial limitada y un tiempo de entrega de hasta treinta y cinco días.

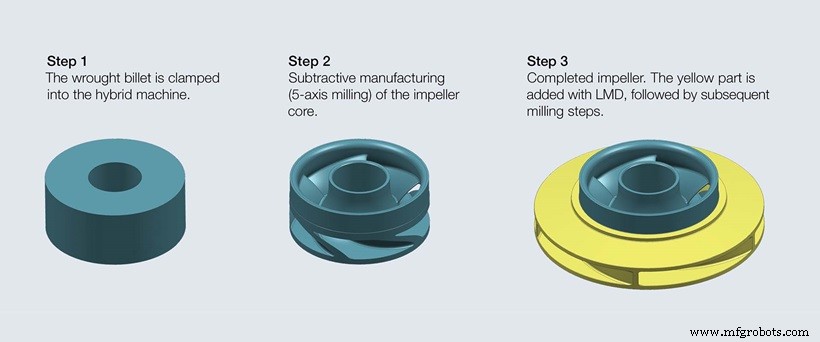

Para acelerar el proceso, Sulzer ideó un enfoque híbrido, en el que la fabricación aditiva y sustractiva se combinan en una sola máquina herramienta.

El proceso para un impulsor cerrado comienza con un pequeño tocho forjado, que se mecaniza hasta su geometría final con operaciones de fresado de 5 ejes. Cuando el núcleo del impulsor está terminado, la geometría restante para el impulsor final se construye radialmente con la ayuda del proceso de Deposición de Metal por Láser (LMD). En este proceso, el polvo metálico se empuja a través de una boquilla de alimentación donde se funde mediante un láser enfocado y se agrega sucesivamente a la plataforma de construcción.

Sulzer afirma que este enfoque le permitirá, en última instancia, producir un impulsor cerrado en unas cuarenta y ocho horas, lo que supone una reducción radical del tiempo en comparación con el proceso de fundición.

Flexibilidad de diseño

Una de las mayores ventajas de la impresión 3D para turbomáquinas es la capacidad de innovar en el diseño de componentes. Un ejemplo de esto es la consolidación de piezas, cuando un componente formado por varias piezas se diseña como una sola pieza. Esta práctica de diseño ayuda a reducir el tiempo de montaje y también mejora la resistencia y durabilidad del componente.

Siemens ha ilustrado este beneficio rediseñando un remolcador de combustible de turbina de gas con la ayuda de la impresión 3D. El remolino es una parte responsable de mezclar aire y combustible antes de la combustión del quemador.

Convencionalmente, el remolino se compone de diez piezas fundidas y mecanizadas soldadas entre sí. Los pasos de mecanizado y soldadura representan típicamente alrededor de seis horas de tiempo de procesamiento por turbulencia para el diseño convencional, sin incluir el tiempo de fundición.

Impulsado por la posibilidad de reducir el tiempo de fabricación, Siemens rediseñó el conjunto del remolino integrando álabes, una cubierta y montajes en un solo diseño de fabricación aditiva (AM). Para satisfacer las demandas de alta temperatura de la aplicación, los remolcadores se fabrican en una aleación de Inconel reforzada con solución patentada.

Actualmente, la empresa puede imprimir 16 remolinos a la vez en la EOS M 400-4 sistemas de fusión de lecho de polvo de cuatro láser, con una construcción completa que tarda hasta cien horas.

La exitosa aplicación de la impresión 3D en la producción de componentes de turbinas deja a Siemens optimista de que la tecnología será fundamental para desarrollar turbinas y componentes de gas aún más potentes, ecológicos y duraderos en el futuro.

Reparación más rápida

Otro beneficio de la impresión 3D es la capacidad de reparar componentes desgastados más rápido que con los métodos de reparación tradicionales. La fusión selectiva por láser (SLM) y LMD son las dos tecnologías que se pueden utilizar para reparar piezas.

Además de la impresión 3D de piezas de turbomáquinas, Siemens también ha desarrollado una forma de reparar componentes dañados. Un ejemplo del proceso es el procedimiento de reparación de la punta del quemador. La punta del quemador está expuesta a gas caliente y radiación de calor dentro de la cámara de combustión, lo que significa que se desgasta rápidamente y necesita ser reemplazada. Siemens pudo desarrollar una máquina SLM personalizada, estableciendo un procedimiento de reparación más rápido y económico.

El beneficio clave del uso de la impresión 3D ha sido que la reparación de SLM requirió que se quitara y reemplazara un área mucho más pequeña de la punta del quemador (ver imagen).

Una vez que se corta el área dañada , todo el quemador se coloca en el sistema SLM, donde una cámara identifica la posición 3D exacta de la cara de la punta del quemador y proyecta un modelo CAD en ella. Luego, se construye una nueva punta capa por capa.

Según Siemens, este enfoque le permite reducir el tiempo de reparación en un 90 por ciento. Desde la introducción de SLM para reparación en 2013, Siemens ha reparado más de 2000 quemadores.

Además de SLM, Siemens también ha calificado el proceso LMD, que se utiliza para reparar hojas y álabes, reemplazando así las tecnologías de soldadura convencionales.

Impresión 3D:¿el futuro de las turbomaquinaria?

En la fabricación de turbomáquinas, la tecnología AM ayuda a acelerar el desarrollo de productos, producir piezas de turbomáquinas con mejor rendimiento y reparar los componentes dañados de forma más rápida y rentable.

Dicho esto, la tecnología AM todavía tiene mucho potencial que ofrecer. Un área particularmente interesante son los sensores impresos en 3D, que se pueden colocar en las partes de la turbomáquina para monitorear su desempeño estructural.

El fabricante de impresoras 3D electrónicas y metálicas, Optomec, ya ha demostrado esta posibilidad mediante la impresión 3D de sensores de deformación directamente en las palas de la turbina utilizando su tecnología Aerosol Jet.

Además, GE, el Laboratorio Nacional Oak Ridge y PARC, propiedad de Xerox, recibieron recientemente más de $ 1.3 millones para reducir el cronograma de diseño y validación de componentes de turbinas impresos en 3D hasta en un 65 por ciento.

Al ampliar los límites de la tecnología, el equipo tiene como objetivo ofrecer un diseño multifuncional impreso en 3D de alto rendimiento y sin defectos que sea capaz de soportar altas temperaturas y tensiones.

Claramente, el uso de la impresión 3D para piezas de turbomáquinas recién está comenzando a ganar fuerza, pero no muestra signos de desaceleración. En el futuro, cada vez más fabricantes se verán impulsados a adoptar la tecnología para poder diseñar y producir productos de turbomáquinas más duraderos y eficientes.

Impresión 3d

- Emirates adoptará la tecnología de impresión 3D para piezas de aviones

- Posprocesamiento para impresión industrial 3D:el camino hacia la automatización

- Aplicación destacada:Impresión 3D para implantes médicos

- Aplicación destacada:Impresión 3D para odontología digital y fabricación de alineadores transparentes

- Aplicación destacada:Impresión 3D para la fabricación de bicicletas

- Aplicación destacada:Impresión 3D para rodamientos

- Aplicación destacada:Impresión 3D para intercambiadores de calor

- Aplicación destacada:Impresión 3D en la industria ferroviaria

- Aplicación destacada:5 componentes electrónicos que pueden beneficiarse de la impresión 3D

- Aplicación destacada:Impresión 3D para calzado

- Aplicación de la impresión 3D en la industria automotriz