Aplicación destacada:Impresión 3D para calzado

[Crédito de la imagen:Adidas]

La impresión 3D está dando forma a nuevas posibilidades en la ingeniería del calzado, lo que permite a las empresas de calzado crear nuevos diseños de calzado y abordar la creciente demanda de personalización.

Según un informe reciente de una firma de investigación, SmarTech Analysis, la impresión 3D de calzado se convertirá en una oportunidad de ingresos de $ 9 mil millones en los próximos 10 años. La firma también sugiere que un segmento de calzado impreso en 3D se convertirá en el segmento de productos de consumo impreso en 3D más grande para 2030.

Pero, ¿qué está impulsando esta gran oportunidad?

En la serie Application Spotlight de esta semana, nos sumergimos en la impresión 3D para el calzado, explorando los beneficios, los casos de uso y las tendencias que dan forma al futuro de la tecnología en la industria del calzado.

Eche un vistazo a las otras aplicaciones cubiertas en esta serie:

Impresión 3D para intercambiadores de calor

Impresión 3D para rodamientos

Impresión 3D para la fabricación de bicicletas

Impresión 3D para odontología digital y fabricación de alineadores transparentes

Impresión 3D para implantes médicos

Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

Impresión 3D para componentes electrónicos

Impresión 3D en la industria ferroviaria

Gafas impresas en 3D

Impresión 3D para la producción de piezas finales

Impresión 3D para soportes

Impresión 3D para piezas de turbinas

Cómo la impresión 3D permite componentes hidráulicos de mejor rendimiento

Cómo la impresión 3D apoya la innovación en la industria de la energía nuclear

¿Por qué las marcas de calzado están adoptando la impresión 3D?

Actualmente, los ingresos por impresión 3D de calzado representan aproximadamente el 0,3% de los ingresos del mercado mundial del calzado, según SmarTech Analysis. Se prevé que esta cifra aumente al 1,5% de los ingresos globales del calzado en 2029.

Si bien este crecimiento es alentador, la cifra real es pequeña en comparación con los ingresos totales del mercado del calzado. Esto indica que la impresión 3D no reemplazará a ninguno de los procesos de fabricación establecidos en el corto plazo.

Dicho esto, el calzado impreso en 3D podría convertirse en uno de los segmentos más grandes en la impresión 3D de productos de consumo. Esta evolución estará impulsada principalmente por dos tendencias clave:

1. La creciente demanda de los consumidores por productos personalizados;

2. Un mayor enfoque en la fabricación digital.

La creciente demanda de productos personalizados

La realidad del panorama del consumidor actual es que los consumidores exigen experiencias personalizadas y personalizadas.

En respuesta, muchas empresas de calzado permiten a los clientes pedir zapatos con una cantidad limitada de personalización, por ejemplo, ofreciendo una selección limitada de colores.

La impresión 3D, por otro lado, permite a las empresas desbloquear un nuevo nivel de personalización gracias a la capacidad de crear zapatos específicamente diseñados para el usuario.

Es cierto que el potencial del calzado personalizado en masa se encuentra todavía en sus primeras etapas, y las empresas de calzado apenas están comenzando a desarrollar estrategias para permitir la personalización del calzado en masa.

Sin embargo , a medida que las marcas de calzado se vuelvan más atrevidas con el uso de tecnologías de impresión 3D en la producción, habrá más opciones de personalización.

Un mayor enfoque en la fabricación digital

Otro factor clave para la adopción de la impresión 3D de calzado es la digitalización y automatización de la producción.

La fabricación de zapatos es un proceso de varios pasos que requiere mucha mano de obra, y gran parte del proceso de producción sigue siendo manual. Se requieren muchas máquinas y trabajadores especializados para fabricar piezas separadas y unirlas para crear un par de zapatos terminados.

Teniendo esto en cuenta, las empresas de calzado están buscando nuevas formas de optimizar el proceso de fabricación.

La impresión 3D ofrece una alternativa ideal al permitir a las empresas de calzado optimizar la producción de ciertos componentes del calzado.

A diferencia de los procesos de fabricación tradicionales, la impresión 3D no requiere herramientas adicionales para crear una pieza. En cambio, el proceso implica la creación de un modelo digital y la configuración de parámetros, como la velocidad de impresión y la orientación de la pieza, en la plataforma de construcción, utilizando una aplicación de software especializada.

Luego, el modelo se envía a una impresora 3D, donde otra aplicación de software guía automáticamente el proceso de impresión según el modelo digital y los parámetros preestablecidos. Esto hace que la impresión 3D sea una tecnología de fabricación puramente digital.

Esto también significa que la producción se puede simplificar mientras se reduce el trabajo manual involucrado en el proceso de fabricación de calzado.

Todas las principales marcas de calzado han estado utilizando la impresión 3D para aplicaciones de prototipos y moldeado durante más de una década. Sin embargo, en los últimos años se ha adoptado cada vez más la impresión 3D para producir componentes funcionales de calzado.

La producción de piezas como medias suelas para zapatillas de deporte ha sido la aplicación de calzado más exitosa para la impresión 3D hasta la fecha. Algunas marcas utilizan la tecnología para crear entresuelas y plantillas de zapatillas, mientras que otras están experimentando con partes superiores de zapatillas y componentes de sandalias impresos en 3D.

¿Qué tecnologías de impresión 3D se utilizan para la fabricación de calzado?

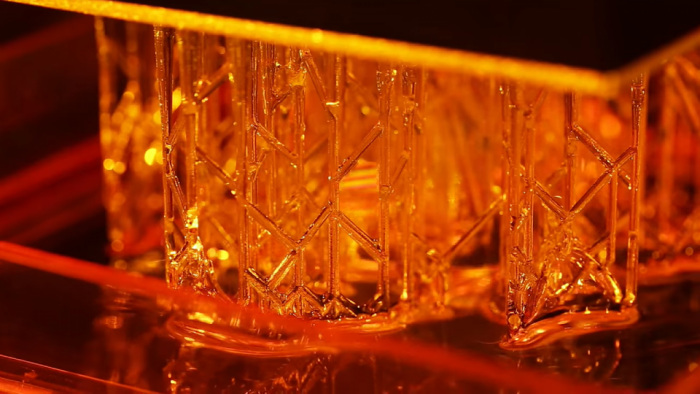

El grupo más común de tecnologías de impresión 3D que se utiliza en la producción de calzado en la actualidad es la fotopolimerización en cubas . Este grupo engloba tecnologías basadas en resinas como la estereolitografía y el procesamiento de luz digital y la síntesis de luz digital de carbono (DLS).

Estas tecnologías se basan en un proceso similar, mediante el cual se aplica una fuente de luz (un láser, un proyector o diodos emisores de luz) a una resina líquida capa por capa, haciendo que se solidifique.

Alta precisión, velocidades de impresión rápidas y compatibilidad con materiales flexibles y elásticos, como TPU, silicona y poliuretano elástico, típicos del calzado deportivo, han hecho de las tecnologías de impresión 3D a base de resina una solución de producción viable.

Además de las tecnologías a base de resina, los zapateros también están adoptando tecnologías a base de polvo, como el sinterizado selectivo por láser (SLS) y el Multi Jet Fusion (MJF) de HP.

Estos también están optimizados para trabajar con materiales elastoméricos y ofrecen una velocidad de impresión rápida. Sin embargo, a diferencia de las tecnologías a base de resina que se utilizan normalmente para las entresuelas, SLS y MJF se utilizan con mayor frecuencia en la producción de plantillas.

Desarrollos de materiales para calzado impreso en 3D

El uso exitoso de la impresión 3D en la producción de calzado requiere materiales de calidad de producción, de los que, hasta hace poco, la industria de la impresión 3D carecía.

Los avances recientes en materiales imprimibles en 3D compatibles con el calzado han abierto la puerta a más aplicaciones de producción. Este progreso se ha visto impulsado en gran medida por la estrecha colaboración entre los proveedores de tecnología y las marcas de calzado.

Por ejemplo, Carbon ha estado trabajando con Adidas para desarrollar un material de poliuretano elastomérico utilizado para las entresuelas de las zapatillas FutureCraft de Adidas.

Del mismo modo, New Balance se ha asociado con Formlabs, un fabricante de impresoras 3D SLA de escritorio, para producir materiales de impresión 3D de alto rendimiento adecuados para el calzado. Juntos, han introducido una nueva resina de fotopolímero patentada, Rebound Resin, que está diseñada para crear estructuras de celosía elásticas y fuertes.

Cuando se imprime, el material muestra la misma durabilidad y confiabilidad que se encuentran en los termoplásticos moldeados por inyección.

Los beneficios de la impresión 3D en el calzado

Tiempo de comercialización más rápido

Uno de los mayores desafíos en la producción de calzado es el costo y el tiempo necesarios para crear moldes para suelas.

Cada talla de zapato requiere un molde individual, cuya creación puede costar miles de dólares. Además, la fabricación de moldes tiene largos plazos de entrega, lo que requiere varios meses de comunicación entre la marca y las fábricas.

Por el contrario, la impresión 3D no requiere moldes y los componentes del calzado se pueden crear directamente a partir de un archivo de diseño, lo que permite a los zapateros llevar zapatos nuevos al mercado mucho más rápido.

Para Por ejemplo, Adidas utiliza tecnologías automatizadas de fabricación de calzado, incluida la impresión 3D, en sus Speedfactories en Alemania y América del Norte. La impresión 3D se utiliza para crear entresuelas para las zapatillas de correr 4D de Adidas Futurecraft y Alphaedge.

La combinación de impresión 3D, automatización y producción localizada permite a Adidas introducir el producto en el mercado tres veces más rápido que con las tradicionales. producción.

Diseños innovadores

La impresión 3D permite a las marcas de calzado explorar e implementar nuevas características de diseño para zapatos. Considere las entresuelas:tradicionalmente, se fabrican como una pieza sólida con el mismo grado de soporte en todo el zapato.

Con la impresión 3D, el rendimiento del calzado se puede mejorar sustancialmente, gracias a la capacidad de crear entresuelas con estructuras de celosía, que serían imposibles de moldear por inyección.

Estas estructuras pueden ser diseñado para presentar diferentes densidades dentro de una entresuela. Al ajustar diferentes áreas de una entresuela, los diseñadores pueden optimizar las propiedades de amortiguación en todo el zapato, creando así un calzado de mayor rendimiento.

Personalización

Otro beneficio de la impresión 3D es la capacidad de crear zapatos a la medida de los pies del usuario.

Para crear un par de zapatos personalizado, las empresas suelen utilizar el escaneo 3D para capturar las medidas individuales de los pies de un cliente.

A partir de los escaneos, los diseñadores generan un diseño de componentes del calzado, como entresuelas o plantillas, que responden a las particularidades del cliente. Luego, el diseño se envía a una impresora 3D para su fabricación directa.

El diseñador de calzado danés ECCO está utilizando este enfoque para ampliar la experiencia personalizada de sus clientes. El año pasado, el zapatero presentó el proyecto de personalización de calzado QUANT-U, dirigido por el Laboratorio de Innovación (ILE) de ECCO. El proyecto se lleva a cabo en la tienda de concepto experimental de ECCO, W-21, en Ámsterdam y ofrece una idea de cómo podría ser el futuro de la producción de calzado.

La tienda W-21 está aprovechando la impresión 3D para brindarles a los clientes que entran zapatos a medida en cuestión de horas.

Habilitar esto es un proceso de tres pasos que comienza con la recolección de los datos del cliente a través del escaneo 3D y sensores portátiles. Los datos incluyen medidas, como los contornos del arco, la longitud, el ancho y el volumen del pie, el espacio entre los dedos y el peso corporal distribuidos en las plantas de los clientes.

Luego, los datos se interpretan y se traducen en un diseño de la entresuela, adaptado a los pies del cliente. El archivo de diseño se envía a una impresora 3D en el lugar que produce la entresuela en un material de silicona. Posteriormente, las entresuelas impresas en 3D se integran en los zapatos Flexure de ECCO para ofrecer un ajuste perfecto para un cliente.

Actualmente, el proyecto QUANT-U está disponible solo para una base de clientes selecta. Si tiene éxito comercial, el nivel de personalización que ofrece el proyecto podría proporcionar a las tiendas físicas una ventaja competitiva en un mundo dominado por las compras en línea.

Ejemplos de impresión 3D en la industria del calzado

Entresuelas impresas en 3D

Las entresuelas, la capa que absorbe los golpes entre las suelas interior y exterior, son quizás el ejemplo más publicitado de impresión 3D en el calzado.

Por un lado, las zapatillas con entresuelas impresas en 3D han sido uno de los primeros productos de consumo en producirse en masa, utilizando fabricación aditiva. En 2019, Adidas se mantiene a la vanguardia de la impresión 3D en el calzado, habiendo producido, según se informa, más de 100.000 pares de zapatos con entresuelas impresas en 3D.

Sin embargo, Adidas no es la única empresa que innova en diseños de entresuela con impresión 3D. En 2019, New Balance lanzó al mercado un nuevo par de zapatillas deportivas con un componente de talón impreso en 3D en la entresuela.

Los corredores 990 Sport son el resultado de una nueva plataforma, TripleCell, que aprovecha la tecnología SLA de Formlabs y un nuevo material patentado llamado Rebound Resin. La resina está destinada a reemplazar la espuma de etileno acetato de vinilo (EVA) moldeada tradicionalmente.

Uno de los impulsores de este cambio es la capacidad de diseñar diferentes niveles de soporte en diferentes partes del zapato. Esto se logra colocando capas de estructuras de celosía con densidades variables en todo el talón. La impresión 3D es la única tecnología capaz de producir tales estructuras.

A través de su plataforma TripleCell, New Balance ha desarrollado un nuevo tipo de talón elástico y resistente con la durabilidad y longevidad de una alternativa moldeada por inyección. Es importante destacar que la impresión 3D también ayuda a la empresa a localizar la fabricación, acelerando los ciclos de desarrollo y producción.

De cara al futuro, esperamos que el desarrollo en este espacio continúe, con más marcas de calzado subiéndose al tren de los zapatos con entresuelas impresas en 3D.

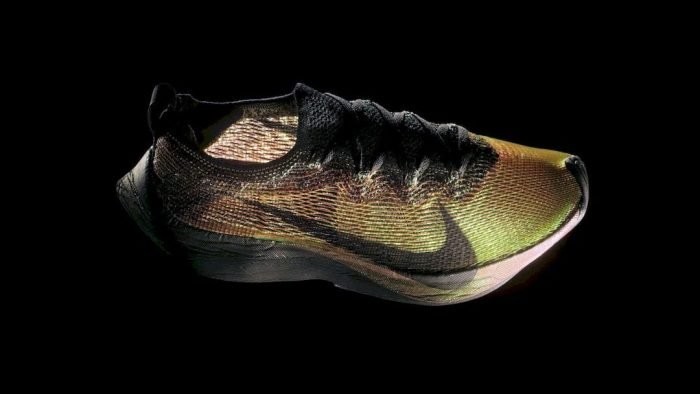

Partes superiores impresas en 3D

Una parte superior es un componente del zapato que cubre los dedos, la parte superior del pie, los lados del pie y la parte posterior del talón. Es uno de los dos componentes integrales del calzado junto con las suelas. La parte superior está hecha tradicionalmente de tela, lo que puede ser un desafío para las impresoras 3D de polímeros. Sin embargo, algunas marcas de calzado han desarrollado enfoques para crear parte superior utilizando plásticos flexibles como TPU.

Tomemos Nike Flyprint como ejemplo:esta parte superior es la primera parte superior textil impresa en 3D en calzado de alto rendimiento. Presentadas por primera vez el año pasado, las partes superiores Flyprint se producen con la ayuda de Solid Deposit Modeling (SDM), un proceso mediante el cual un filamento de TPU se funde y se coloca en capas delgadas.

Una ventaja de las partes superiores impresas en 3D de Nike tienen sobre la parte superior tejida tradicionalmente, es una mayor durabilidad del material porque las capas están fusionadas, eliminando la resistencia a la fricción común para un tejido de punto o tejido.

Si observa de cerca la estructura de la tela Flyprint, notará algunos patrones distintos. La parte delantera del zapato tiene una rejilla, mientras que los lados usan una que es mucho más ondulada. Este diseño permite que la parte superior sea más liviana y más transpirable que los textiles de Nike no impresos en 3D.

Otras marcas también están explorando la impresión 3D para la parte superior de los zapatos. Por ejemplo, la marca de calzado independiente, Oliver Cabell, imprime en 3D la parte superior de sus zapatillas Phoenix a partir de botellas de agua recicladas. La parte superior de un zapato requiere alrededor de siete botellas de agua, que primero deben triturarse en copos, fundirse y formarse en largas hebras de hilo. Estas hebras luego se alimentan a una impresora 3D para crear la parte superior.

Las partes superiores siguen siendo una aplicación menos desarrollada para la impresión 3D en comparación con las entresuelas. Sin embargo, puede cambiar con el tiempo, ya que la impresión 3D podría reducir significativamente los pasos necesarios y los costos de producción superior.

¿Zapatos 100% impresos en 3D?

Si bien abundan los ejemplos de componentes de calzado impresos en 3D, ¿es posible imprimir en 3D zapatos enteros?

Por ahora, la respuesta corta es no. Sin embargo, algunas empresas se están acercando a la visión de zapatos totalmente impresos en 3D. La marca china de ropa deportiva, PEAK Sports Products, es una de esas empresas. Introdujo un nuevo modelo de zapatillas deportivas casi totalmente impresas en 3D en el mercado nacional chino a principios de este año.

La parte superior, la entresuela y la suela de las nuevas zapatillas FUTURE FUSION PEAK3D se han creado utilizando una combinación de SLS (para la entresuela y la suela), la impresión 3D de extrusión (la parte superior) y un material de TPU. Sin embargo, la plantilla y el tejido interior evidentemente se crean utilizando métodos tradicionales.

Además de las zapatillas, hemos visto muchas noticias sobre las sandalias impresas en 3D, incluidas las sandalias de Wiivv, que fue una de las campañas de impresión 3D más financiadas en Kickstarter.

Sin embargo, sandalia impresa en 3D es un nombre inapropiado, ya que solo algunos de los componentes de las sandalias están impresos en 3D. Por ejemplo, en las sandalias de Wiivv, aparentemente solo los soportes del arco están impresos en 3D, mientras que otros componentes se producen con medios más tradicionales.

La impresión en 3D de zapatos enteros es una idea fascinante, pero actualmente sigue siendo inviable.

Por un lado, la tecnología no puede reemplazar todos los procesos utilizados en la fabricación de calzado mientras se mantiene económicamente viable. En comparación con la fabricación tradicional, las tecnologías de impresión 3D son más lentas, menos escalables y tienen precios de materiales significativamente más altos. Esto hace que lograr la producción en masa con la impresión 3D sea una tarea desafiante.

El segundo tema está asociado con la cadena de valor de la fabricación de calzado. La fabricación de calzado implica la creación de una horma, que es un molde tridimensional de madera o plástico sobre el que se construye un zapato.

Adoptar la impresión 3D para zapatos enteros eliminaría la necesidad de una horma y requeriría que los fabricantes reconsideraran completamente la producción, impactando a los proveedores y partes interesadas en toda la cadena de valor existente. La necesidad de un cambio significativo es otro factor que pone fuera de alcance los zapatos impresos en 3D, al menos por ahora.

Creando nuevas oportunidades en el calzado con la impresión 3D

Al combinar nuevos materiales y fabricación digital, la impresión 3D abre la puerta a productos de calzado innovadores.

Actualmente, la tecnología está facilitando la producción de calzado deportivo de alto rendimiento y sandalias personalizadas a través de componentes de calzado impresos en 3D. Esto permite a las marcas de calzado acelerar el tiempo de comercialización mientras exploran nuevos diseños e introducen mayores opciones de personalización.

A pesar de estos beneficios, el uso de la impresión 3D en el calzado sigue siendo limitado, ya que la tecnología actualmente carece de escalabilidad para adaptarse a las necesidades intensivas y de alta productividad de la industria del calzado.

Dicho esto, la impresión 3D de calzado seguirá evolucionando, impulsada por las tendencias en la fabricación digital y la demanda de experiencias personalizadas.

Por supuesto, la adopción de la impresión 3D creará algunos desafíos en la cadena de valor del calzado, y abordarlos requerirá tiempo y esfuerzo. Sin embargo, la recompensa en forma de ofertas únicas de productos y servicios puede valer la pena. En última instancia, la industria del calzado podría convertirse en la primera en adoptar la impresión 3D para la producción en masa de productos de consumo.

Impresión 3d

- ¿Materiales de impresión 3D para viajes espaciales?

- Introducción a la impresión 3D para moldeado en arena

- 4 consideraciones de diseño importantes para la impresión 3D

- Aplicación destacada:Impresión 3D para implantes médicos

- Aplicación destacada:Impresión 3D para odontología digital y fabricación de alineadores transparentes

- Aplicación destacada:Impresión 3D para la fabricación de bicicletas

- Aplicación destacada:Impresión 3D para rodamientos

- Aplicación destacada:Impresión 3D para intercambiadores de calor

- Aplicación destacada:Impresión 3D en la industria ferroviaria

- Aplicación destacada:5 componentes electrónicos que pueden beneficiarse de la impresión 3D

- 10 materiales más fuertes para impresión 3D