Posprocesamiento para impresión industrial 3D:el camino hacia la automatización

Durante mucho tiempo, el posprocesamiento se ha denominado el "pequeño secreto sucio" de la impresión 3D. Con tanto enfoque en las dos primeras etapas del proceso de fabricación aditiva (diseño y producción), la etapa de posprocesamiento a menudo ha pasado desapercibida.

Si bien la fabricación aditiva a menudo es alabada por su adopción de procesos digitales y automatizados, particularmente en el contexto de la Industria 4.0, casi irónicamente, la etapa de posprocesamiento sigue siendo abrumadoramente manual. Esto tiene implicaciones clave para una empresa que busca adoptar AM:el posprocesamiento es un paso inevitable que, sin embargo, agregará tiempo y costos al proceso de producción en general. Para las empresas que buscan expandir y escalar sus operaciones, esto a menudo es un cuello de botella bastante frustrante.

Al desarrollar una hoja de ruta para la fabricación aditiva, la Asociación de Fabricación Aditiva de la Federación Alemana de Ingeniería (VDMA) identificó recientemente el posprocesamiento como siendo la etapa que más necesita desarrollo para permitir la producción en serie.

Pero 2018 ha visto un enfoque creciente en el posprocesamiento para impresiones 3D, y las empresas buscan cada vez más automatizar esta etapa. Con la industria avanzando gradualmente hacia la producción, el desarrollo de una etapa de posprocesamiento escalable será un elemento vital en esta transición, que también deberá evolucionar para permitir soluciones repetibles, escalables y automatizadas.

En el artículo de hoy, analizaremos los desafíos y desarrollos recientes relacionados con el posprocesamiento en AM. Pero primero, echemos un vistazo más de cerca a las tareas típicas de posprocesamiento con las que se enfrentan los usuarios de AM.

Postprocesamiento para impresión 3D:descripción general

La realidad de la impresión 3D es que prácticamente todas las piezas impresas en 3D requerirán algún tipo de posprocesamiento para mejorar las propiedades mecánicas, la precisión y la estética de una pieza. La determinación de la extensión y el tipo de posprocesamiento dependerá en gran medida tanto del material como de la tecnología utilizada, entre otros factores.

Eliminación de soporte

La eliminación del soporte suele ser el primer paso de posprocesamiento de cualquier pieza impresa en 3D que se haya producido con soportes. Estos pueden eliminarse a mano o, en el caso de piezas FDM, por ejemplo, colocando una pieza en un disolvente.

Por ejemplo, cuando se separan de la placa de construcción, las partes FDM primero requerirán la remoción del soporte, mientras que las partes SLA primero deben limpiarse de cualquier exceso de material de resina antes de que se puedan quitar los soportes.

Eliminación de polvo

Con las tecnologías de impresión 3D que utilizan materiales en forma de polvo, como Binder Jetting y SLS, la etapa de posprocesamiento comienza con la eliminación del polvo no utilizado. A continuación, le siguen las operaciones de acabado de la superficie (SLS) o la infiltración con superglue (Binder Jetting).

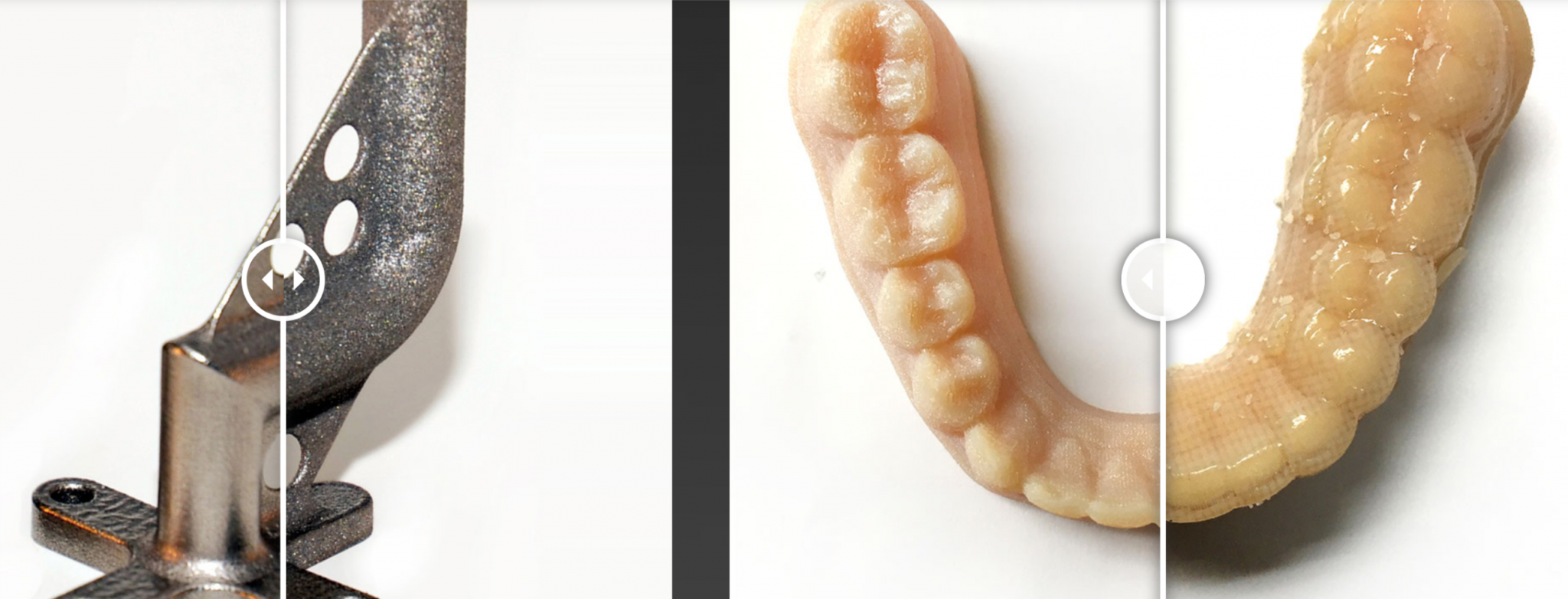

Piezas metálicas

Con la impresión 3D de metal, el paso de posprocesamiento es considerablemente más complicado. Las piezas de metal impresas primero deben despojarse, un proceso que generalmente se realiza a mano. Una vez que se ha eliminado el polvo, las piezas deben cortarse de la placa de construcción con electroerosión por hilo o una sierra de cinta.

Además, para las piezas metálicas, los procesos de tratamiento térmico y de alivio de tensiones son necesarios para reducir las tensiones residuales y mejorar las propiedades mecánicas de la pieza. Posteriormente, las piezas se mecanizan para eliminar las estructuras de soporte y garantizar la precisión dimensional.

Inspección

Las pruebas y la inspección son otro paso de posprocesamiento crucial para las piezas impresas en 3D, en particular las metálicas. Actualmente, la inspección de piezas fabricadas de forma aditiva es en gran parte un proceso similar a las piezas forjadas y fundidas e incluye pruebas visuales, dimensionales, externas e internas.

Sin embargo, también existen algunas diferencias, ya que muchos impresos en 3D Las piezas se consolidan y rediseñan. Para permitir la inspección no destructiva, las empresas optan cada vez más por la tomografía computarizada para evaluar las geometrías internas y asegurarse de que no haya defectos ocultos en el interior de las piezas.

Las piezas impresas en 3D también pueden someterse a un acabado superficial para mejorar la precisión geométrica y la estética. Dichos pasos secundarios de posprocesamiento incluyen lijado, llenado y pintado de piezas de plástico, así como mecanizado de piezas metálicas, todo lo cual suele ser un proceso manual.

Postprocesamiento para plásticos

despojado

(lijado, pulido, pintado)

Postprocesamiento de metales

El cuello de botella del posprocesamiento

La mayoría de las operaciones de posprocesamiento sigue siendo un proceso muy manual, que requiere operadores capacitados para realizar tareas clave. Sin embargo, el uso de métodos manuales para administrar la etapa de posprocesamiento puede aumentar significativamente los tiempos de entrega y los costos de producción. Por lo tanto, no sorprende que el posprocesamiento a menudo se considere un cuello de botella clave para las empresas que buscan escalar sus operaciones de AM.

Cuello de botella n. ° 1:plazos de entrega más largos

Los plazos de entrega más prolongados son un aspecto para el que muchas empresas pueden no estar preparadas desde el principio. Una estadística incluso sugiere que la etapa de posprocesamiento puede aumentar el tiempo total del proceso entre un 17% y un 100%.

Además, dado que las operaciones de posprocesamiento a menudo se realizan sobre la base de un retraso, esto también puede aumentar los plazos de entrega de las piezas impresas en 3D. Las piezas que ingresan a la etapa de posprocesamiento a menudo terminan en una cola debido a la falta de disponibilidad de recursos laborales o de acceso al equipo.

Cuello de botella n. ° 2:costos adicionales

Desde la mano de obra hasta el equipo de posprocesamiento, el posprocesamiento agregará costos adicionales que deberán tenerse en cuenta en el presupuesto general de producción.

Minimizar la mano de obra podría reducir drásticamente los costos laborales al tiempo que brinda la oportunidad de expandir la producción agregando más impresoras 3D o reasignando el personal de posprocesamiento a otras tareas.

Con metal 3D impresión, los gastos tienden a ser significativamente más altos. Ya sea que se trate de retirar la pieza de una placa de construcción, tratamiento térmico o inspección, los costos pueden acumularse fácilmente. Por ejemplo, el uso de electroerosión por hilo para quitar piezas de una placa de construcción puede, según se informa, costar hasta $ 300 por placa cuando se subcontrata y tardar varias horas en terminar, según la cantidad y el tamaño de las piezas.

El alivio del estrés y el tratamiento térmico también pueden llevar mucho tiempo y ser costosos, requiriendo la compra de costosos equipos de posprocesamiento para uso interno o la subcontratación de la tarea, cuyo costo puede ascender fácilmente a varios cientos de dólares por pieza. .

Cuello de botella n. ° 3:brecha de habilidades

Para lograr un posprocesamiento de alta calidad, las empresas necesitan, pero a menudo tienen dificultades para encontrar, técnicos calificados. Estos desafíos se ven agravados por cuestiones relacionadas con la seguridad, como la eliminación correcta de los desechos generados durante el posprocesamiento.

Desarrollos clave

A medida que más empresas adoptan la fabricación aditiva para la producción, la necesidad de automatización en cada etapa a escala se vuelve cada vez más aguda.

En este contexto, varias empresas ya han comenzado a desarrollar soluciones inteligentes para abordar los cuellos de botella dentro de la etapa de posprocesamiento.

Eliminación y limpieza de polvo

Para los procesos de fusión de lecho de polvo metálico, el despojado y la limpieza de las piezas metálicas es un paso clave de la etapa de posprocesamiento. Esto puede resultar especialmente complicado cuando se trata de piezas muy complejas o intrincadas, como boquillas de infusión o canales de refrigeración para moldes de inyección.

Empresa alemana Solukon ha desarrollado un sistema que cuenta con un proceso de eliminación de polvo automatizado. Con la ayuda de vibraciones controladas y rotación de eje programable, el SFM-AT800S asegura que las partes metálicas puedan limpiarse a fondo de cualquier polvo metálico sin sinterizar y ya lo está utilizando Siemens.

Fabricante de sistemas de metal AM Digital Metal es otra empresa con la mirada puesta en el futuro del posprocesamiento inteligente, que ha desarrollado una máquina de despojado controlada por ordenador. Junto con un robot pick-and-place, el sistema ha sido diseñado para automatizar los pasos clave del proceso al eliminar automáticamente cualquier polvo sin sinterizar y enviar piezas verdes para desaglomerar y sinterizar.

Para piezas de plástico, DyeMansion ofrece un Powershot Sistema C, equipado con dos boquillas de granallado y una cesta giratoria para permitir una limpieza y eliminación de polvo reproducibles para las piezas de polímero.

Eliminación de soporte

Las estructuras de soporte se han considerado durante mucho tiempo un mal necesario en la impresión 3D, lo que agrega tiempo y costos adicionales tanto al proceso de impresión como al posprocesamiento.

“Hoy en día, todavía hay un componente pesado de trabajo manual cuando se trata de eliminar soportes de piezas aditivas”, dijo el CEO de PostProcess Technologies, Jeff Mize, en nuestra reciente entrevista.

Tecnologías de posproceso tiene como objetivo automatizar el paso de eliminación de soporte para piezas impresas en 3D, además de ofrecer soluciones de acabado de superficies. La empresa ya ofrece una gama de soluciones de extracción de soporte automatizadas y de manos libres para piezas fabricadas de forma aditiva con tecnologías FDM, SLA, PolyJet y CLIP.

Hay varios desarrollos interesantes con respecto a la extracción de soporte para piezas metálicas. Un ejemplo es la empresa estadounidense Velo3D que ha desarrollado una impresora 3D de metal de lecho de polvo capaz de imprimir con hasta cinco veces menos soportes necesarios en comparación con otros sistemas de metal de lecho de polvo.

Otra oferta que facilita la eliminación de soporte proviene de Materialise . Su software e-Stage for Metal genera automáticamente estructuras de soporte para componentes metálicos. Los soportes generados son delgados y fáciles de quitar y, según se informa, pueden reducir el tiempo dedicado a la eliminación del soporte metálico en un 50%.

Acabado de superficies

Lograr un aspecto liso y acabado es un requisito importante tanto para los prototipos como para las piezas finales. Sin embargo, completar este paso manualmente puede resultar muy ineficaz en términos de velocidad y consistencia. Por lo tanto, la automatización del acabado de superficies es otro paso crucial para cerrar una brecha en la cadena de fabricación digital de AM.

Tecnologías de fabricación aditiva (AMT) ha desarrollado una solución de posprocesamiento automatizado para piezas impresas en 3D, que se lanzó comercialmente en septiembre de este año. La máquina PostPro3D de la empresa suaviza y termina automáticamente las piezas de elastómero o nailon impresas en 3D creadas a través de la impresión 3D a base de polvo y filamentos. Curiosamente, se dice que el PostPro3D elimina la porosidad, el sellado y las piezas lisas sin afectar sus propiedades mecánicas, ya que ha sido probado por HP y Under Armour.

La combinación de la fabricación aditiva con tecnologías tradicionales abre el camino para el acabado automatizado de superficies para piezas metálicas. Ya existen sistemas híbridos disponibles en el mercado, que integran tecnología DED y fresado CNC para lograr un mejor acabado superficial y tolerancias más estrictas.

Inspección y aseguramiento de la calidad

Cuando se trata de piezas finales, no hay lugar para la incertidumbre. Por esta razón, verificar la materia prima e identificar las propiedades mecánicas y químicas de los componentes fabricados de forma aditiva es parte integral del proceso de AM. Aunque las auditorías de calidad exhaustivas son clave para garantizar que no haya defectos en las piezas, optimizar el proceso de controles de calidad es igualmente importante.

Hoy en día, gran parte de la inspección de piezas impresas en 3D todavía debe realizarse manualmente utilizando dispositivos de inspección dedicados; sin embargo, están surgiendo nuevas soluciones para digitalizar la gestión de estas operaciones.

En AMFG, por ejemplo, ofrecemos soluciones de gestión de posproducción, que incluyen la programación de posprocesamiento y soluciones de gestión de garantía de calidad digital. El primero simplifica el posprocesamiento al permitir a los usuarios planificar y asignar los recursos necesarios para cumplir con los requisitos adicionales de posprocesamiento. Con este último, los usuarios pueden importar la documentación de la pieza, como informes, hojas de datos e imágenes en 3D, y comparar estas especificaciones con la pieza física impresa en 3D.

Digitalizar el proceso de QA de esta manera permite una mayor eficiencia y trazabilidad en la etapa de inspección.

Postprocesamiento:el camino por delante

Si bien este año ha sido testigo de una serie de desarrollos importantes en las soluciones de posprocesamiento para la impresión 3D, queda mucho por hacer para permitir que la impresión 3D alcance una escala real.

Actualmente, las empresas de la industria se están centrando en automatizar la mayor cantidad posible de pasos de posprocesamiento para reemplazar las operaciones manuales con software o sistemas robóticos. Mientras tanto, el diseño para la fabricación aditiva también es un factor clave cuando se trata de reducir la necesidad de posprocesamiento.

Sin embargo, avanzar en el posprocesamiento en la impresión 3D no es solo una cuestión de desarrollar nuevos sistemas, soluciones de software y superando la brecha de conocimientos. Uno de los principales obstáculos que enfrenta la industria actualmente es la falta de un conjunto completo de estándares relacionados con el posprocesamiento. Si bien se está trabajando en esta área, por ejemplo, ASTM ha publicado una norma para el posprocesamiento térmico de piezas de metal AM, su desarrollo puede llevar algún tiempo.

A pesar de estos desafíos, sin embargo, el camino por delante parece brillante; Las continuas mejoras en el posprocesamiento que observamos hoy ayudarán a brindar rendimiento, consistencia y productividad que la industria necesita.

Impresión 3d

- ¿La etapa de posprocesamiento se volverá obsoleta alguna vez?

- Impresión 3D industrial:6 tendencias a tener en cuenta en 2018

- Emirates adoptará la tecnología de impresión 3D para piezas de aviones

- ¿Podría la impresión 3D multimaterial ser el siguiente paso para AM?

- ¿Está la industria de la construcción lista para la impresión 3D? (Actualización 2020)

- El camino hacia la seguridad industrial de IoT

- Impresión del fusible 1 con el fusible 1

- The Economist:La impresión 3D industrial despega

- ¿Cuáles son las ventajas de una mandrinadora horizontal para piezas industriales?

- 10 opciones resistentes al agua para sus piezas impresas en 3D:materiales y procesamiento posterior

- El poder de la IA en la automatización industrial