Entrevista con el experto:Dr. Johannes Homa, director ejecutivo de Lithoz, sobre el estado de la impresión 3D de cerámica

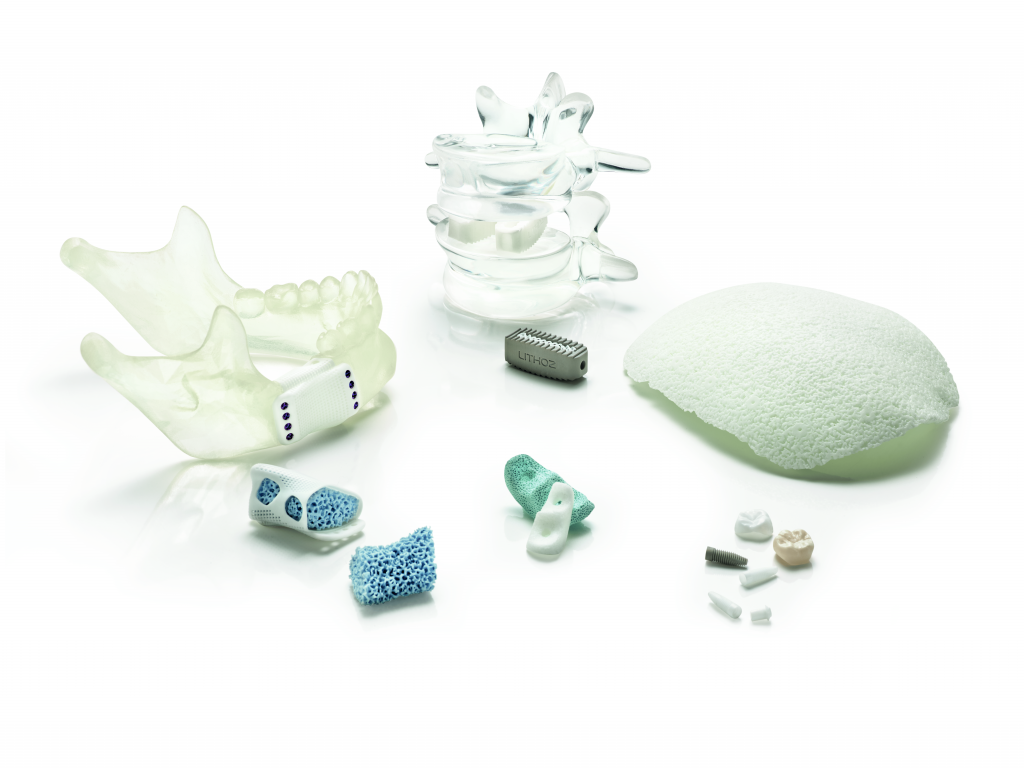

La impresión 3D de cerámica sigue siendo una tecnología de fabricación aditiva relativamente nueva. Sin embargo, a pesar de su novedad, la impresión 3D de cerámica se está abriendo camino en muchas industrias, desde la médica y dental, hasta la aeroespacial y los artículos de lujo.

Actualmente, solo un puñado de empresas están desarrollando tecnología de impresión 3D para cerámica. Una de esas empresas es el fabricante austriaco Lithoz.

Nos reunimos con el director ejecutivo y fundador de Lithoz, el Dr. Johannes Homa, para analizar el estado actual de la impresión 3D de cerámica, algunas de sus interesantes aplicaciones y los beneficios de la impresión 3D como tecnología de fabricación digital.

¿Puede contarnos un poco sobre Lithoz y su misión como empresa?

Lithoz es un proveedor de tecnología para la impresión 3D de cerámica de alto rendimiento, lo que significa que estamos desarrollando y vendiendo máquinas, software y materiales para la impresión 3D de cerámica.

Somos claramente el líder mundial en tecnología y mercado en este campo.

Además del desarrollo de tecnología, también apoyamos a nuestros clientes en el área de desarrollo de aplicaciones.

Ni la comunidad AM ni la industria cerámica estaban acostumbradas a la impresión 3D de cerámica. Apoyamos a ambas partes tanto como podemos.

¿Cómo llegó a fundar Lithoz?

La tecnología fue desarrollada en la Universidad Tecnológica de Viena, en 2006, en colaboración con una empresa dental Ivoclar Vivadent AG.

Luego, en 2010, logramos un gran avance:pudimos imprimir cerámica en 3D con las mismas propiedades de material que en la tecnología de conformado convencional. Este hito nos animó a desarrollar Lithoz como una empresa de impresión 3D de cerámica de alto rendimiento.

¿Puede ampliar un poco la tecnología que ha desarrollado Lithoz?

Nuestra tecnología se basa en un proceso de fotopolimerización, muy similar a la estereolitografía convencional. La diferencia es que con nuestra tecnología, las partículas cerámicas se dispersan en una resina fotosensible.

Durante el proceso de impresión, este material compuesto se solidifica con la luz, capa por capa. La parte que sale de nuestra impresora 3D se llama cuerpo verde, lo que significa que aún no es un producto terminado.

El cuerpo verde debe someterse a un tratamiento térmico que consiste en hornear una parte en un horno especializado. En términos técnicos, desenrollamos y sinterizamos la pieza para lograr las propiedades deseadas de una pieza cerámica.

En el proceso de desaglomerado, se quema el aglutinante y luego se sinteriza la cerámica hasta su densidad completa. La pieza sufre contracción, pero este es un fenómeno normal en los procesos de formación de cerámica.

¿Puede compartir algunos ejemplos de las aplicaciones que se han logrado con su tecnología?

Estamos activos en tres industrias diferentes. El primero es médico, donde contamos con implantes y dispositivos médicos reabsorbibles y no reabsorbibles. Por ejemplo, los implantes reabsorbibles se utilizan desde 2017. Los implantes no reabsorbibles son, por otro lado, bioinertes, lo que significa que no reaccionan con el cuerpo humano.

Además, la conductividad térmica de la cerámica es bastante baja. Entonces, otro beneficio de los implantes de cerámica, en comparación con los de metal, es que las personas no sienten dolor cuando están bajo la luz solar directa o cuando toman duchas calientes.

La tercera aplicación médica son los dispositivos médicos, donde se necesitan algunas propiedades aislantes y no magnéticas de la cerámica. Las cerámicas son ideales para la industria médica porque son bioinertes y no provocan reacciones alérgicas, como podría ser el caso de los metales o los plásticos.

Otra área en la que nos centramos es la fundición de núcleos para álabes de turbinas. Las palas de la turbina cuentan con un sistema de enfriamiento interno para enfriar la cuchilla durante el funcionamiento. Con la tendencia creciente hacia el aumento de la eficiencia mediante el aumento de la temperatura, los diseños de dichos sistemas de refrigeración se han vuelto más sofisticados.

El nivel de sofisticación significa que los diseños ya no se pueden moldear por inyección, lo que requiere un nuevo enfoque de fabricación para poder producirlos. La fabricación aditiva es una solución ideal para estos núcleos.

Otra área de enfoque para nosotros es la cerámica técnica. Estos son materiales cerámicos avanzados que se utilizan en todo, desde componentes de satélites, como soportes de espejos y componentes de radiofrecuencia, hasta piezas de ingeniería mecánica, por ejemplo, para maquinaria textil y maquinaria de semiconductores.

Entonces, esto significa que hay una amplia gama de aplicaciones para nuestra tecnología, incluidos artículos de lujo.

¿Esta tecnología también se puede usar con metales?

Esa es una gran pregunta.

Nuestra filosofía es que estamos adaptando nuestra tecnología al polvo y no al revés.

Entonces, significa que pudimos adaptar nuestra tecnología a los metales. Tuvimos tanto éxito que incluso hicimos una escisión de la empresa.

Ahora hay una empresa llamada Incus, y está haciendo impresión 3D de metal mediante un enfoque de fotopolimerización. Con esta tecnología, puede lograr altas resoluciones, buenas propiedades mecánicas y alta precisión, haciendo que las piezas sean comparables a las piezas moldeadas por inyección de metal.

¿Cuál es el estado actual de la impresión 3D de cerámica en términos de comprensión de la tecnología?

La impresión 3D de cerámica es una de las tecnologías más jóvenes en impresión 3D, por lo que la base de conocimientos aún no está tan bien desarrollada.

Dicho esto, hoy recibí un correo electrónico de un cliente que tuvo una reunión con su ejecutivo de nivel C y se sorprendió de que el potencial para la impresión 3D de piezas de cerámica en su empresa era mayor que el de las piezas metálicas. .

Vemos que hay muchas aplicaciones, pero la cerámica AM aún no es tan conocida en la industria de la impresión 3D.

Sin embargo, esto está empezando a cambiar. La gente ha visto que existen limitaciones con los plásticos y metales, que pueden superarse con la cerámica.

¿Cómo aconsejaría a una empresa que está investigando el potencial de la impresión 3D de cerámica o la impresión 3D? de manera más general, pero ¿no sabe por dónde empezar en términos de adopción de la tecnología?

Esta es una pregunta muy difícil porque, por lo general, el caso comercial no se encuentra justo en su escritorio. La forma más sencilla de empezar es explorar la impresión 3D para prototipos. De esta forma te permitirá empezar a aprender la tecnología.

Luego, comenzará a hablar con los clientes y analizará su cartera para identificar qué partes tienen sentido para la impresión 3D. El mayor desafío es encontrar una pieza adecuada para la producción de aditivos. Desde una perspectiva de diseño, esta pieza debería ser muy sofisticada e idealmente no puede producirse con otras tecnologías.

Una vez que lo ha encontrado, tiene una ventaja competitiva. Para resumir, no solo está buscando frutos maduros, sino que es un proyecto que configura en su empresa. Y debería ser más bien de arriba hacia abajo y no de abajo hacia arriba.

Puede ser difícil ver todo el potencial de AM al principio. Cualquier empresa que adopte la impresión 3D debe hacer un esfuerzo para descubrir este potencial. Pero una vez que haya encontrado un caso de uso adecuado, se le abrirán muchas puertas.

¿Cuáles son algunos de los desafíos involucrados en la impresión 3D de cerámica?

Un problema al que nos enfrentamos a menudo es que la gente quiere imprimir piezas en 3D, que ya están bien establecidas en las tecnologías de conformado convencionales. Como resultado, les sorprende que la fabricación aditiva tienda a ser más cara que las tecnologías más convencionales.

Lo que debe entenderse es que reproducir una pieza fabricada tradicionalmente con la ayuda de la impresión 3D no la hará más barata en la mayoría de los casos.

Otro desafío es que no podemos superar los problemas de la ciencia de los materiales con la ayuda de la fabricación aditiva. AM es solo una tecnología de formación. No resuelve los problemas de sinterización, que es obligatoria para el procesamiento de cerámica.

Por ejemplo, es fácil imprimir en 3D piezas de cerámica de varios materiales. Pero entonces sería un desafío co-sinterizar estos materiales. Creo que estas consideraciones a veces se subestiman.

Un informe reciente de SmarTech Analysis estados que el crecimiento de la impresión 3D de cerámica se verá impulsado en gran medida por la producción de piezas finales. ¿Qué piensas de eso?

Estoy totalmente de acuerdo. Cuando empezamos hace 10 años, nadie tenía idea de la impresión 3D de cerámica de alto rendimiento. Y ahora vemos tantas aplicaciones que ni siquiera nosotros conocíamos.

Creo firmemente que la cerámica son los materiales del futuro y solo estamos en el comienzo de este viaje. Durante los últimos 10 años, hemos tenido que demostrar y demostrar que la impresión 3D también es posible con la cerámica, y ahora la gente está empezando a aprovechar esta tecnología.

Lo que también creo que la gente es empezando a darse cuenta ahora es que la tecnología digital, como la AM, puede ser una solución a los bloqueos, gracias a los inventarios digitales posibles con la tecnología.

¿Puede ampliar un poco la forma en que las tecnologías digitales y la impresión 3D puede brindar apoyo a las empresas?

Durante la crisis del COVID-19, ha habido un cierre de ciertos proveedores. Por ejemplo, en el moldeo por inyección, un proveedor tiene la herramienta y si quieres volver a producir una pieza, acudes a tu proveedor y le pides que fabrique más piezas para ti y él lo hará en un entorno normal.

Pero la situación con COVID-19 hace que la cadena de suministro global sea mucho más frágil e interrumpida ahora. Muchas empresas no pueden comunicarse con sus proveedores o los proveedores no pueden producir piezas.

Por otro lado, con la fabricación aditiva, la única herramienta que utiliza es la propia máquina. La máquina puede estar aquí en Europa, o en los Estados Unidos, en Asia, en cualquier lugar básicamente, y todo lo que necesita es simplemente transferir los datos a la máquina e imprimir la pieza inmediatamente, sin necesidad de herramientas.

Por supuesto, necesita calificar la pieza para AM, pero, en general, la tecnología le brinda mucha más flexibilidad.

Otro punto es que la naturaleza digital de AM le permite almacenar archivos de diseño en almacenamiento virtual, en lugar de un inventario físico, e imprimirlos bajo demanda.

¿Cómo ve la evolución de la impresión 3D de cerámica en los próximos años?

Creo que hay un gran potencial por delante. Dicho esto, a diferencia de otras tecnologías AM, la cerámica AM debe, desde el principio, cumplir con los requisitos de una pieza de alta calidad.

Porque si necesitas una pieza cerámica, esta debe tener las mismas propiedades de material que en la fabricación convencional, aunque sea solo un prototipo. Eso es porque lo usaría en un ambiente hostil, como altas temperaturas o un ambiente corrosivo.

Si quieres tener un prototipo visual, no lo harías con cerámica, lo harías con plástico. Siempre desea tener prototipos funcionales con cerámica AM, por lo que desde el principio estuvimos haciendo la producción del tamaño de lote uno.

¿Qué le depara el próximo año a Lithoz?

Vemos dos consecuencias diferentes de la pandemia para nuestro negocio.

En primer lugar, hemos visto a un grupo más pequeño de nuestros clientes hacer una pausa en la fabricación aditiva y centrarse en otras cosas.

En otro grupo, vemos más empresas que ahora buscan mucho más aditivo, debido a los beneficios de la tecnología de producción digital, como el almacenamiento digital y la posibilidad de estabilizar su cadena de suministro.

Si bien la situación actual es mala para la economía mundial, veo que las empresas ahora se están dando cuenta del potencial de la fabricación aditiva, porque la gente comienza a pensar de manera diferente y a considerar las tecnologías de producción digital como un medio para superar estos problemas.

Para Lithoz, no creemos que esta crisis tenga un gran impacto en nuestros ingresos y ventas. El futuro es muy brillante para nosotros.

Tenemos muchos proyectos en marcha que actualmente no podemos divulgar. Aparecerán en el futuro y la gente se sorprenderá de lo que ya es posible con la impresión 3D de cerámica.

Impresión 3d

- Entrevista con un experto:Dr. Bastian Rapp de NeptunLab

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Entrevista con el experto:Simon Fried, cofundador de Nano Dimension, sobre el auge de la impresión 3D para electrónica

- Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

- Entrevista con el experto:Rush LaSelle de Jabil sobre el futuro de la fabricación aditiva

- Entrevista con el experto:Nanci Hardwick, CEO de MELD Manufacturing, sobre cómo alcanzar el potencial de la fabricación de aditivos metálicos

- Entrevista con el experto:Andy Kalambi, director ejecutivo de RIZE, sobre cómo hacer que la impresión 3D industrial sea sostenible y escalable

- Entrevista con el experto:Carl Fruth, director ejecutivo de FIT AG, sobre cómo lograr una innovación radical con la fabricación aditiva