10 emocionantes tecnologías de impresión 3D que han surgido en los últimos 12 meses

La industria de la impresión 3D se está desarrollando a un ritmo asombroso. Durante los últimos 12 meses, varias empresas han anunciado nuevas tecnologías y han lanzado nuevas máquinas, lo que indica un futuro apasionante para la industria.

Para ayudarlo a mantenerse al día con lo último en impresión 3D, aquí está nuestra lista de 10 de las tecnologías más interesantes que se han anunciado recientemente.

Impresión 3D en metal

1. Impresión simultánea multinivel de Aurora Labs

Si bien la perspectiva de imprimir piezas de metal en 3D a la velocidad de 1 tonelada de metal por día puede parecer demasiado buena para ser verdad, el fabricante australiano de impresoras 3D de metal, Aurora Labs, parece estar listo para lograrlo.

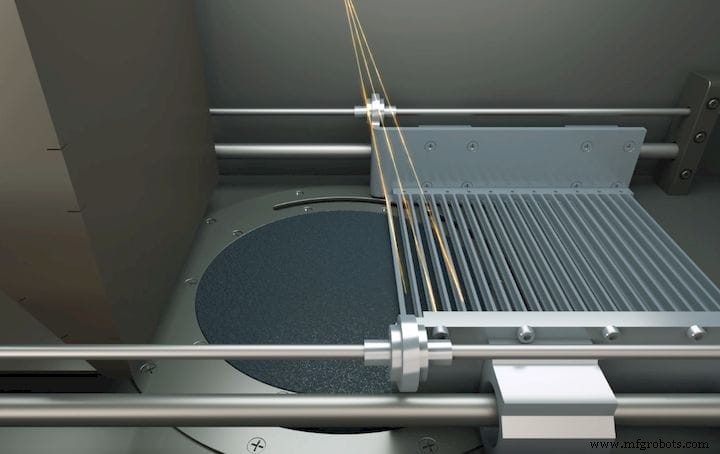

Desde 2014, Aurora Labs ha estado desarrollando una nueva tecnología de impresión 3D de metal para permitir la impresión 3D de metal a velocidades mucho más rápidas. Presentada por primera vez en formnext 2018, la impresión simultánea multinivel (MCP ™) se basa en una tecnología familiar de fusión en lecho de polvo, pero viene con un toque diferente.

A diferencia de las tecnologías tradicionales de lecho de polvo que imprimen una capa a la vez, MCP imprime varias capas simultáneamente en una sola pasada. En formnext 2018, la compañía dijo que podía imprimir alrededor de 30 capas a la vez, con el objetivo de aumentar esto a 100 capas en los próximos 12 meses.

¿Cómo funciona?

La tecnología MCP tiene dos elementos clave:un mecanismo de repintado en forma de cuadrícula y múltiples rayos láser. Cuando comienza la impresión, el mecanismo de repintado, que cuenta con múltiples tolvas, se desliza sobre la cama de impresión, y cada tolva deposita diferentes capas de polvo en una sola pasada.

A medida que se deposita una capa, se fusiona por un láser, alcanzando el polvo a través de los espacios especiales en el repintador. Durante ese mismo paso, las capas subsiguientes se depositan y fusionan sucesivamente mediante láseres.

Básicamente, esto significa que se pueden imprimir varias capas en una sola pasada, lo que reduce significativamente el tiempo de impresión.

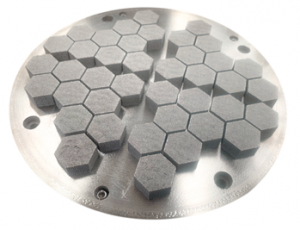

En febrero de este año, la empresa informó que había alcanzado una velocidad de impresión de 113 kilogramos por día. Para ilustrar el hito, Aurora Labs imprimió en 3D una serie de piezas hexagonales de titanio de 10 mm de alto, lo que llevó solo 20 minutos.

Actualmente, Aurora Labs se está preparando para lanzar comercialmente su sistema de fabricación rápida a finales de año. ¿Podrá imprimir una tonelada de metal por día para entonces? Sólo el tiempo dirá.

2. Tecnología MELD de MELD Manufacturing

MELD Manufacturing Corporation ha desarrollado una nueva forma de imprimir metales en 3D sin fundirlos.

La tecnología, que ha estado en desarrollo durante más de una década, se dio a conocer por primera vez el año pasado con la introducción de MELD a gran escala. Máquina B8.

¿Cómo funciona?

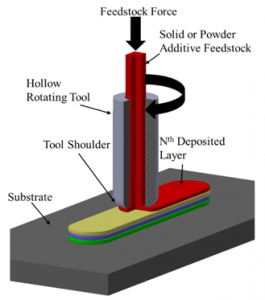

La mayor diferencia entre MELD y otras técnicas de AM de metales es que es un proceso de estado sólido. En MELD, los polvos o alambres metálicos se pasan a través de una herramienta giratoria hueca, donde la presión y la fricción deforman el metal y lo mezclan con el material debajo de él.

Este proceso tiene muchas ventajas únicas. Primero, la tecnología MELD crea piezas que son completamente densas, lo que significa que no requieren un tratamiento térmico posterior.

En segundo lugar, el proceso se puede utilizar no solo para fabricar piezas, sino también para reparar y revestir componentes existentes o crear aleaciones metálicas personalizadas. Como señala Nanci Hardwick, CEO de MELD Manufacturing:

“Somos la única tecnología que puede escalar y construir o reparar piezas muy grandes. Otra capacidad única es que puede tomar una pieza existente, colocarla en la máquina y agregar material adicional, ya sea que desee un recubrimiento resistente al desgaste en un material muy liviano o desee agregar el material para reparar una superficie desgastada. "

La impresora 3D de MELD no requiere un recinto y el proceso se lleva a cabo en un entorno abierto. Esto significa que hay mucha libertad para crear piezas más grandes.

Sin embargo, la tecnología tiene algunas limitaciones. Uno es el desafío de imprimir voladizos. La tecnología también requiere una inversión significativa, y su máquina B8 cuesta $ 800,000. Pero antes de comprometerse con la inversión, los clientes pueden probar la tecnología a través del servicio de impresión que ofrece MELD Manufacturing.

3. VELO 3D Fusión inteligente

La falta de repetibilidad y la necesidad de imprimir estructuras de soporte son dos de los mayores desafíos de la impresión 3D en metal. VELO

3D

con sede en California tiene como objetivo resolver estos desafíos con su tecnología Intelligent Fusion.

Mientras que VELO

3D

fue fundada en 2014, la compañía apareció por primera vez en el radar el otoño pasado cuando presentó su impresora 3D Sapphire basada en láser. Intelligent Fusion ™ forma la columna vertebral de la impresora 3D y VELO

3D

Software de preparación de impresión, Flow ™. En pocas palabras, Intelligent Fusion ™ permite la estrecha integración entre el hardware, el software y el proceso.

¿Cómo funciona?

El sistema y el software se han desarrollado conjuntamente para lograr un proceso estrechamente integrado que tiene algunas características bastante interesantes en la tienda.

La impresora Sapphire 3D se basa en un proceso de fusión en lecho de polvo, en el que un rayo láser funde y fusiona el polvo metálico capa por capa para formar una pieza. El sistema está ampliamente equipado con sensores, lo que permite el control de la piscina de material fundido de circuito cerrado y, por lo tanto, mejora la consistencia de la pieza.

En el lado del software, VELO

3D

ha desarrollado su software Flow para utilizar archivos CAD en lugar de archivos STL. Esta decisión tiene dos implicaciones. Primero, dado que el formato STL se aproxima a la superficie de un modelo CAD con triángulos, el uso de CAD desde el principio da como resultado una mayor precisión.

En segundo lugar, el tamaño de los archivos STL puede ser muy grande, lo que dificulta el procesamiento de los archivos. El cambio a CAD como formato de archivo inicial hace que el flujo de trabajo de preparación de impresión sea más fácil y rápido.

Además, el software Flow ha sido desarrollado para ser muy consciente de los procesos. Esto significa, por ejemplo, que puede ejecutar una simulación antes de que comience una impresión, así como predecir y prevenir fallas antes de que ocurran.

Combine esto con las capacidades de control de bucle cerrado de Sapphire y obtendrá un proceso muy inteligente que debería proporcionar una fiabilidad extrema.

Se dice que Intelligent Fusion es capaz de lograr tasas de éxito de la primera impresión de hasta un 90% al tiempo que reduce la cantidad de estructuras de soporte de tres a cinco veces.

A medida que VELO3D continúa Para mejorar su tecnología y adquirir nuevos clientes, esperamos más estudios de casos que destaquen las capacidades únicas de VELO

3D

Fusión inteligente.

4. Metal Jet de HP

En el mundo de la impresión 2D, las impresoras HP son sinónimo de alta precisión y velocidad. En 2016, la compañía dio a conocer públicamente su paso a la impresión 3D, con el lanzamiento de su impresora 3D de polímeros:Multi Jet Fusion.

Habiéndose establecido en el lado de los polímeros de la impresión 3D, HP ahora se ha movido al campo del metal, anunciando su impresora 3D Metal Jet el año pasado. El sistema ha sido desarrollado para competir con otros métodos de producción.

La tecnología que lo permite es Binder Jetting.

¿Cómo funciona?

En Binder Jetting, se deposita una fina capa de metal en polvo sobre la cama de impresión. Una línea de cabezales de impresión se mueve por encima de la cama de impresión, arrojando pequeñas gotas de un aglutinante, esencialmente pegamento, donde se necesita metal sólido. Cuando se completa una capa, se coloca una nueva capa de polvo seguida de otra pasada del aglutinante.

Después de la impresión, la parte final permanece en un estado "verde" y debe someterse a una operación de calentamiento (llamada sinterización) para quemar el aglutinante y crear una parte densa.

Este proceso tiene varias ventajas. Primero, es rápido. Con el doble de cabezales de impresión en comparación con los sistemas existentes, HP afirma que sus impresoras Metal Jet son hasta 50 veces más productivas que las máquinas de sinterización láser y aglutinantes comparables del mercado actual.

En segundo lugar, el proceso utiliza menos aglomerante, lo que hace que el proceso de sinterización sea más rápido y económico.

“Con el moldeo por inyección de metal, normalmente tiene más del 10% en peso de aglutinante que debe quemarse. En nuestro caso, tenemos menos del 1%, que es un orden de magnitud menor, lo que lo hace más rápido, de menor costo y mucho más simple de sinterizar ”, dice Tim Weber, Director Global de Metales de HP, hablando en una entrevista con AMFG. .

Curiosamente, Metal Jet se parece un poco a la tecnología y la propuesta de valor detrás del sistema de producción de Desktop Metal. Ambas máquinas basadas en chorro de aglutinante buscan interrumpir la fabricación tradicional al permitir una mayor velocidad y escalabilidad. Por ejemplo, Desktop Metal afirma que su sistema es más de 4 veces más rápido que otras máquinas de inyección de aglutinante.

Si bien el sistema de producción de Desktop Metal se lanzó a principios de este año, la tecnología de HP está programada para una versión 2020 y actualmente solo está disponible a través del servicio de producción HP Metal Jet.

Una vez que se lance Metal Jet, será emocionante ver cómo se compararán los dos sistemas en el movimiento hacia la producción de AM en serie.

Impresión 3D de polímeros

5. LaserProFusion de EOS

LaserProFusion es quizás una de las tecnologías de impresión 3D de polímeros más esperadas. Estrenado en Formnext 2018, LaserProFusion es un próximo sistema de impresión 3D de polímeros de EOS que promete hacer que la producción de polímeros 3D sea 10 veces más rápida gracias a la inclusión de un millón de láseres de diodo.

EOS tiene una larga historia en Impresión 3D de polímeros, en particular con sinterización selectiva por láser (SLS). En SLS, se coloca una capa de polvo, típicamente nailon, sobre una cama de impresión y luego un láser contornea la sección transversal de una pieza, fusionando las partículas de polvo.

Si bien las máquinas SLS actuales utilizan uno o varios láseres de CO₂, la tecnología LaserProFusion podrá utilizar hasta un millón de láseres de diodo. Esto permitirá que su sistema cree piezas no solo con alta resolución sino también a una velocidad de impresión mucho mayor, rivalizando potencialmente con el moldeo por inyección.

Sin embargo, la tecnología, que se dice que ha estado en desarrollo durante 8 años, no se lanzará antes de 2021. Será emocionante ver qué impacto tendrá LaserProFusion cuando lo encuentre. en el mercado.

6. Tecnología de vuelo de Farsoon

Otra empresa que busca revolucionar la tecnología SLS es Farsoon. Para hacer que SLS sea aún más rápido y preciso, Farsoon aprovecha el poder de un láser de fibra en su nueva tecnología de vuelo.

¿Cómo funciona?

En SLS, se extiende una capa de polvo sobre una plataforma de construcción y luego un láser traza los contornos de una capa de una pieza, sinterizando el polvo juntos.

Para mejorar este proceso, el fabricante chino de impresoras 3D ha desarrollado un nuevo sistema de escaneo y, lo que es más importante, reemplazó el láser CO₂ estándar por un láser de fibra.

Un láser de fibra El sistema es capaz de entregar más potencia al lecho de polvo y mejorar la distribución de energía al material. Esto se debe a que el rayo láser de fibra permite un tamaño de punto láser más pequeño. Esto se traduce en una mayor densidad de potencia, lo que permite sinterizar el polvo en menos tiempo.

Cuando se combinan, estos beneficios dan como resultado una velocidad de escaneo de más de 20 m / s, que es aproximadamente cuatro veces la de tecnologías comparables. Además, la potencia adicional de un láser hace que los detalles de las funciones sean tan pequeños como 0,3 mm.

Diseñada para ayudar a impulsar la adopción de la impresión 3D para la producción de gran volumen, Flight Technology es sin duda un paso adelante en esta dirección.

7. Extrusión de alta velocidad de Essentium

El fabricante de impresoras 3D con sede en EE. UU., Essentium, afirma que ha desarrollado la impresora 3D de extrusión más rápida.

¿Cómo funciona?

Presentada por primera vez en Formnext 2018, la plataforma de extrusión de alta velocidad (HSE) de Essentium se basa en la tecnología Fused Filament Fabrication (FFF). En FFF, un filamento termoplástico se funde y se empuja a través de una boquilla, imprimiendo las piezas capa por capa. Un tiempo de impresión prolongado, particularmente para objetos más grandes, y ha sido una de las limitaciones clave de FFF.

Para superar este desafío, HSE de Essentium incorpora una serie de características de diseño que podrían convertirlo en uno de los más rápido disponible.

Por ejemplo, el HSE utiliza todos los motores lineales, lo que significa que el cabezal de impresión puede moverse a una velocidad mucho mayor (1 m / seg) y con mayor precisión. Según se informa, el sistema de movimiento tiene una precisión de posicionamiento de hasta 30 micrones, bastante increíble a tales velocidades. Para igualar la velocidad del sistema de movimiento, Essentium también incorporó potentes servomotores en lugar de paso a paso.

Otro elemento que hace que este sistema sea único es la boquilla patentada de Essentium, la HSE Hozzle ™, que puede calentar de 20 ° C a 500 ° C en 3 segundos.

Además de la tecnología HSE, Essentium también ha desarrollado su tecnología FlashFuse para superar la debilidad de la pieza en el eje Z (la dirección en la que se depositan las capas), un problema común con las piezas impresas en 3D. .

La tecnología implica la deposición de un filamento sensible a la energía y la aplicación de una corriente eléctrica. Esta corriente calienta la pieza, moldeando efectivamente las capas juntas y creando piezas igualmente fuertes en todas las direcciones.

Con un lanzamiento previsto para finales de este año, Essentium combinará su tecnología FlashFuse y HSE en una única plataforma, denominada HSE 180 • S.

Al optimizar los movimientos, la extrusión, la temperatura y, finalmente, la resistencia de la pieza, Essentium está en camino de establecer un nuevo punto de referencia para la impresión 3D por extrusión.

8. Evolucione el PASO de las soluciones aditivas

El cambio hacia la producción y la capacidad de competir con la fabricación tradicional es un tema común para muchos fabricantes de impresoras 3D. La escisión de Stratasys, Evolve Additive Solutions, no es una excepción.

Evolve apareció por primera vez en la escena de la impresión 3D el año pasado con su Proceso electrofotográfico de tóner selectivo (STEP), una tecnología que la compañía ha estado desarrollando durante casi diez años.

¿Cómo funciona?

STEP no se parece a ningún otro proceso conocido de impresión 3D de polímeros disponible en el mercado hoy en día, ya que no utiliza láseres ni extruye filamentos de plástico. En cambio, se basa en la misma tecnología de impresión electrofotográfica que se encuentra dentro de muchas impresoras de oficina.

El proceso STEP comienza cargando electrostáticamente un rodillo, que luego pasa sobre el material en polvo, que se conoce como tóner. La capa de tóner se adhiere al rodillo y luego se transfiere a una cinta transportadora.

En la cinta transportadora, la parte en crecimiento pasa a través de una unidad de calentamiento, donde se fusiona una nueva capa sobre la anterior antes de colocar la siguiente capa de material.

Esta tecnología puede potencialmente permitir tasas de rendimiento muy altas, lo que la hace rentable para la impresión 3D de producción en masa.

También es importante que las piezas impresas en 3D mediante el proceso STEP son isotrópicas, lo que significa que tienen resistencia en los tres direcciones. Esto se debe en parte al hecho de que la máquina Evolve precalienta no solo la pieza sino también la siguiente capa, lo que da como resultado una unión superior entre capas.

No se espera que la tecnología de Evolve esté disponible comercialmente hasta que 2020. Pero cuando lo haga, podría proporcionar una forma completamente nueva de imprimir piezas de polímero en 3D.

9. Tecnología Fluxprint de Fortify

Fortify, una startup con sede en Boston, surgió recientemente con su método único de impresión 3D de piezas rellenas de fibra extremadamente resistentes. Este nuevo método está habilitado por la tecnología Fluxprint de Fortify, que utiliza campos magnéticos para controlar la alineación de las fibras dentro de una pieza.

¿Cómo funciona?

La impresora Fortify 3D se basa en la técnica de procesamiento de luz digital, donde se aplica una pantalla de proyector de luz digital para solidificar polímeros sensibles a la luz. Con el proceso Fluxprint, los polímeros se mezclan con fibra picada, que se trata con un recubrimiento metálico.

A continuación, se aplica un campo magnético a las fibras para que se orienten de acuerdo con las fuerzas magnéticas.

En el siguiente paso, la impresora aplica luz para curar una capa de una pieza. El proceso se repite, capa por capa, para completar la impresión.

Al controlar la orientación de las fibras en cada capa, Fluxprint puede crear piezas muy rígidas y fuertes. Esta tecnología podría ser particularmente útil para producir moldes de inyección y herramientas de automoción.

Fortify busca lanzar su primera impresora 3D comercial en los próximos 8 a 12 meses. Estamos entusiasmados de ver cómo esta tecnología va tomando forma y, sin duda, vamos a tener noticias de Fortify mucho más en el futuro.

10. Fotopolimerización programable de Origin

La startup con sede en EE. UU., Origin, salió sigilosamente en formnext 2018 con la ambición de permitir la producción en masa con impresión 3D. En la feria comercial RAPID del mes pasado, Origin dio un paso hacia el cumplimiento de su promesa y presentó la impresora 3D Origin One.

A primera vista, se le perdonará por pensar que la Origin One es simplemente todavía otra impresora 3D de resina. Sin embargo, el secreto del Origin One se encuentra dentro de la máquina. La empresa ha desarrollado una tecnología de fotopolimerización programable (P3), que permite un alto rendimiento, un posprocesamiento reducido y una gama mucho más amplia de materiales para imprimir.

¿Cómo funciona?

A diferencia de las impresoras 3D de resina actuales, la P3 no contiene oxígeno. La impresora 3D de Origin utiliza un gas inerte, lo que permite que la cama de impresión se separe para construir la siguiente capa con muy poca fuerza. Al reducir la fuerza, la máquina puede lograr un mayor rendimiento.

Además, Origin dice que ha podido reducir significativamente el tiempo de posprocesamiento requerido al integrar el proceso de curado dentro de su impresora 3D. Con otras impresoras 3D de resina, el curado generalmente se lleva a cabo en una unidad especializada, a veces demorando hasta varias horas.

Con P3, las piezas alcanzan el 99% de sus propiedades finales durante la impresión. Posteriormente, simplemente se limpian y se pasan rápidamente a través de un sistema transportador de curado UV final que utiliza una poderosa lámpara de fusión por microondas. Se dice que el proceso no dura más de cinco minutos, lo cual es bastante notable.

Actualmente, Origin tiene alrededor de 50 materiales validados optimizados para su proceso P3. Esto se ha logrado gracias al enfoque de materiales abiertos de Origin, que se basa en expertos químicos para ampliar la elección de materiales disponibles para los usuarios.

Aunque la empresa acaba de comenzar su viaje para transformar la fabricación, la reciente ola de las asociaciones con grandes empresas de materiales y el fabricante de calzado, ECCO, sugieren que tienen un futuro muy prometedor por delante.

Liberar el potencial de la impresión 3D

A pesar de ser tan diversas, todas las tecnologías de nuestra lista comparten un objetivo común:impulsar la impresión 3D más allá de sus orígenes de creación de prototipos hasta la producción industrial en toda regla. Para lograrlo, las tecnologías se desarrollan para que sean más rápidas, precisas y confiables.

Claramente, llevará algún tiempo ver cumplidas estas promesas. Dicho esto, las tecnologías emergentes sientan las bases para impulsar la impresión 3D más allá de sus limitaciones actuales hacia un futuro brillante.

Impresión 3d

- Scalmalloy:el último material de alto rendimiento para impresión 3D en metal

- Impresión 3D en 2018:7 tendencias que dieron forma a la industria

- Diez formas emocionantes en que se utiliza la impresión 3D en la industria de bienes de consumo

- Entrevista con el experto:Vicepresidente de asociaciones tecnológicas de VELO3D para ampliar las capacidades de la impresión 3D en metal

- 10 ejemplos emocionantes de impresión 3D en la industria automotriz en 2021

- ¿Cuán maduras son las tecnologías de impresión 3D en metal?

- Cómo evolucionará el mercado de hardware de impresión 3D en 2020

- 9 empresas de Fortune 500 que son pioneras en el uso de la impresión 3D industrial

- La evolución de la tecnología de impresión 3D de HP:de polímero a metal AM

- Las 6 preguntas principales que la mayoría de la gente tiene sobre la impresión 3D

- 4 factores que afectan el costo de la fabricación de metal