Diez formas emocionantes en que se utiliza la impresión 3D en la industria de bienes de consumo

La impresión 3D está dando nueva vida a una variedad de productos de consumo. Alimentando nuevas tendencias e innovación, la tecnología está creando oportunidades emocionantes para el futuro de la industria de bienes de consumo.

La industria de bienes de consumo ha visto desde hace mucho tiempo los beneficios de la impresión 3D en el diseño y desarrollo de productos gracias a la rápida creación de prototipos. Sin embargo, a medida que la impresión 3D madura y hay más materiales disponibles, la industria de bienes de consumo se abre a las nuevas oportunidades que ofrece la tecnología para la fabricación directa.

Para mostrar cómo la impresión 3D está cambiando la industria de bienes de consumo, estas son solo algunas de las últimas hazañas de innovación del consumidor que se han logrado gracias a la impresión 3D.

1. Arevo presenta la primera bicicleta de fibra de carbono impresa en 3D

Los cuadros de bicicleta hechos de fibra de carbono son cada vez más populares debido a que las propiedades del material se adaptan bien a la construcción del cuadro. El material es fuerte, duradero y liviano, lo que lo convierte en una alternativa muy buscada a los cuadros de bicicleta de metal.

Sin embargo, los cuadros de fibra de carbono tienen dos inconvenientes principales:el material es extremadamente caro y el proceso de fabricación es notoriamente laborioso.

La startup de Silicon Valley, Arevo, busca abordar estos problemas con su cuadro de bicicleta de fibra de carbono impreso en 3D. La empresa ha desarrollado un proceso de impresión 3D robótico patentado que utiliza filamentos PEEK, reforzados con fibra de carbono continua. El cabezal de impresión está unido a un brazo robótico de seis ejes y el material se puede depositar continuamente girando el brazo robótico. Este proceso permite fabricar el marco en una sola pieza.

Este enfoque crea un marco uniformemente fuerte en las tres dimensiones. Esta característica diferencia la tecnología de Arevo de la impresión 3D de filamentos tradicional, donde las piezas impresas en 3D tienden a ser anisotrópicas cuando se imprimen por primera vez, lo que significa que no son igualmente fuertes en todas las direcciones.

Gracias a esta tecnología, Arevo dice que puede producir bicicletas de fibra de carbono a un costo competitivo de $ 300, en comparación con bicicletas similares fabricadas tradicionalmente, que tienen un rango de precio promedio de entre $ 1000 y $ 2000.

Si bien la bicicleta de Arevo todavía es un prototipo en esta etapa, la startup dice que planea pasar rápidamente a la fabricación asociándose con empresas de bicicletas existentes, haciendo que la bicicleta esté potencialmente disponible para los consumidores a finales de este año.

La impresión 3D podría potencialmente agregar una nueva dimensión al sector de fabricación de bicicletas. Un puñado de fabricantes de bicicletas especializados ya están explorando las ventajas de la impresión 3D, incluidas las piezas de cuadro de acero inoxidable y titanio de la empresa británica Reynolds y los componentes personalizados para bicicletas de la marca de componentes interna de Pinarello, MOST.

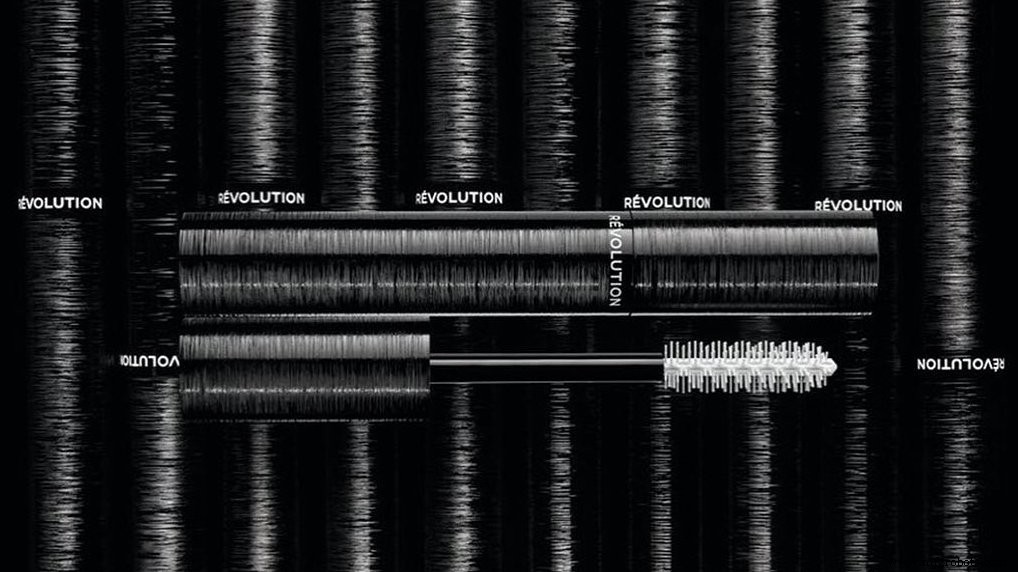

2. Cepillo de rímel impreso en 3D de Chanel

Dentro de la industria de la belleza, la impresión 3D está comenzando a abrirse camino hacia la producción en masa. La marca francesa de alta costura, Chanel, es una empresa que demuestra el potencial de la impresión 3D para la industria, habiendo lanzado el primer cepillo de rímel impreso en 3D del mundo en 2018.

El Révolution Volume El cepillo de rímel se creó en colaboración con Erpro Group utilizando Selective Laser Sintering (SLS), una tecnología de impresión 3D que utiliza un rayo láser para fusionar capas de poliamida en polvo para crear una pieza. Usando la tecnología, se dice que Chanel puede producir hasta 50,000 pinceles por día.

La impresión 3D permitió a Chanel iterar el diseño del pincel a través de más de 100 prototipos, una hazaña que no lo haría. ser posible utilizando técnicas de moldeo tradicionales.

A un costo de $ 35, el cepillo presenta microcavidades, que pueden absorber una mayor cantidad de rímel que los cepillos anteriores. ¿El beneficio? Los usuarios del cepillo no tienen que volver a sumergir el cepillo en el tubo de rímel para agregar otra capa a sus pestañas.

Además, las hebras individuales de un cepillo tienen una textura granular, aumentando su superficie y mejorando la distribución de la máscara en las pestañas.

La industria de la moda y la belleza todavía está solo en la punta del iceberg en términos de explorar el potencial de la impresión 3D. Dicho esto, las casas de moda y los diseñadores ya están comenzando a experimentar con la tecnología, creando formas y diseños innovadores. Además, la impresión 3D se utiliza ampliamente para crear piezas y accesorios de joyería exclusivos.

En muchos casos, la impresión 3D en la industria de la belleza y la moda todavía se utiliza para productos de lujo. Sin embargo, el ejemplo de Chanel sugiere que la impresión 3D tiene un gran potencial para expandirse a los ámbitos de la producción en masa.

3. Carbon y Riddell se unen para crear revestimientos de casco impresos en 3D

Carbon causó sensación en 2017 cuando anunció su asociación con Adidas para producir entresuelas impresas en 3D para los zapatos Futurecraft 4D de la marca de ropa deportiva.

Ahora, la startup unicorn ha anunciado que se ha asociado con el proveedor de equipos de fútbol americano, Riddell, para imprimir en 3D revestimientos personalizados para cascos.

Utilizando la impresora 3D L1 recientemente presentada por Carbon, las empresas han creado un forro de casco personalizado e impreso en 3D para el modelo de casco SpeedFlex Precision Diamond de Riddell. Los forros son elementos importantes dentro del casco y están diseñados para proteger la cabeza de conmociones y lesiones.

El revestimiento de cada casco se personalizó mediante el escaneo de cabeza Precision-Fit de Riddell y el proceso de ajuste del casco.

Aprovechando las técnicas de simulación y optimización, fue posible fabricar el revestimiento a partir de más de 140.000 puntales individuales, utilizando material elastómero resistente a los impactos. El resultado:un revestimiento de celosía capaz de reducir las fuerzas de impacto al tiempo que proporciona un ajuste y una comodidad excelentes para los atletas.

Riddell no es la única empresa que ha descubierto los beneficios de la impresión 3D para sombrerería. A principios de este año, la startup de tecnología con sede en Londres Hexo Helmet lanzó sus cascos de bicicleta personalizados impresos en 3D, fabricados con SLS y material de nailon.

Claramente, la capacidad de adaptar las especificaciones a las necesidades del usuario:las medidas de la cabeza del usuario. por ejemplo, y crear nuevas estructuras celulares con mayor resistencia al impacto y un peso más ligero hace que la impresión 3D sea adecuada para la fabricación de cascos y otros artículos de protección para la cabeza.

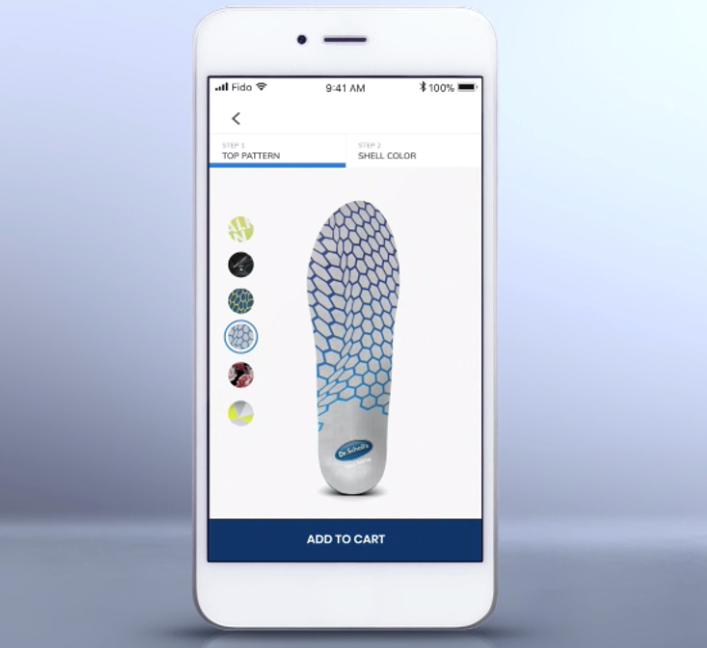

4. Dr. Scholl's produce plantillas personalizadas impresas en 3D

Dr. Scholl's es otra gran marca de calzado que refuerza la tendencia de personalización masiva a través de la impresión 3D. Recientemente, la empresa se asoció con la empresa de tecnología Wiivv para fabricar insertos personalizados impresos en 3D.

Con la tecnología Wiivv Fit, el Dr. Scholl's ofrece una aplicación de personalización, que crea un escaneo preciso de los pies de un cliente. Para garantizar que el escaneo sea exitoso, los clientes deben tomar algunas fotos de sus pies desde diferentes ángulos.

La tecnología de escaneo dentro de la aplicación creará plantillas personalizadas, basadas en 400 puntos de mapeo de cada pie. A través de este proceso, que lleva menos de cinco minutos, se pueden diseñar los insertos para garantizar un ajuste personalizado para cada cliente.

Después de que se genera el diseño en 3D, las plantillas personalizadas se imprimen en 3D y se entregan al cliente. a domicilio dentro de los 14 días, a un costo de $ 99. Además, los consumidores pueden usar la aplicación para agregar diferentes diseños a la plantilla impresa en 3D que se adapten a sus preferencias personales.

Este ejemplo del Dr. Scholl's es otro ejemplo de cómo la impresión 3D está avanzando bien en el industria del calzado, sobre todo porque abre la oportunidad de una personalización rentable. Junto con el Dr. Scholl's, los grandes gigantes del calzado como Adidas, Nike y New Balance ya están utilizando la tecnología para la creación de prototipos y la fabricación directa.

Con el avance de las tecnologías de escaneado e impresión 3D, la producción en masa de calzado a medida puede convertirse en la nueva norma en la industria más temprano que tarde.

5. Gafas impresas en 3D de Specsy

Aunque puede resultar una sorpresa, las gafas impresas en 3D son una aplicación de la tecnología en rápido crecimiento. Según un informe reciente de SmarTech, la impresión 3D está preparada para crear una oportunidad de $ 3 mil millones en los próximos diez años.

Uno de los factores clave para la adopción de la tecnología en esta vertical es una mayor personalización, particularmente cuando se combina con tecnologías de escaneo.

La empresa canadiense Specsy es un gran ejemplo de cómo las empresas de gafas pueden aprovechar la impresión 3D para crear gafas únicas.

Specsy ofrece a los profesionales de la salud visual una aplicación lista para la venta minorista que utiliza tecnologías de realidad aumentada y escaneo 3D. Su plataforma basada en la nube permite a los ópticos diseñar marcos personalizados en las tiendas. La aplicación utiliza escaneos faciales en 3D para permitir a los pacientes diseñar marcos en una imagen en vivo de su rostro.

Una vez que se confirma el diseño, la empresa fabrica marcos con la ayuda de varias impresoras 3D multicolores internas. El proceso de impresión toma alrededor de 8 horas, después de las cuales los marcos pasan tres días pasando por el ensamblaje y la inspección manual.

Con este enfoque, los profesionales ópticos tienen la oportunidad de ofrecer un marco verdaderamente personalizado, adaptado a las necesidades del paciente. preferencias estéticas y especificaciones.

En el futuro, Specsy tiene los ojos puestos en ofrecer marcos de metal personalizados además de los marcos de plástico que la empresa ofrece actualmente.

Si bien Specsy es solo un ejemplo, su plataforma de gafas digitales personalizadas ofrece una idea de cómo la tecnología revolucionará el campo óptico al eliminar cualquier restricción en el tamaño, la forma, el estilo y el ajuste de los marcos de vidrio.

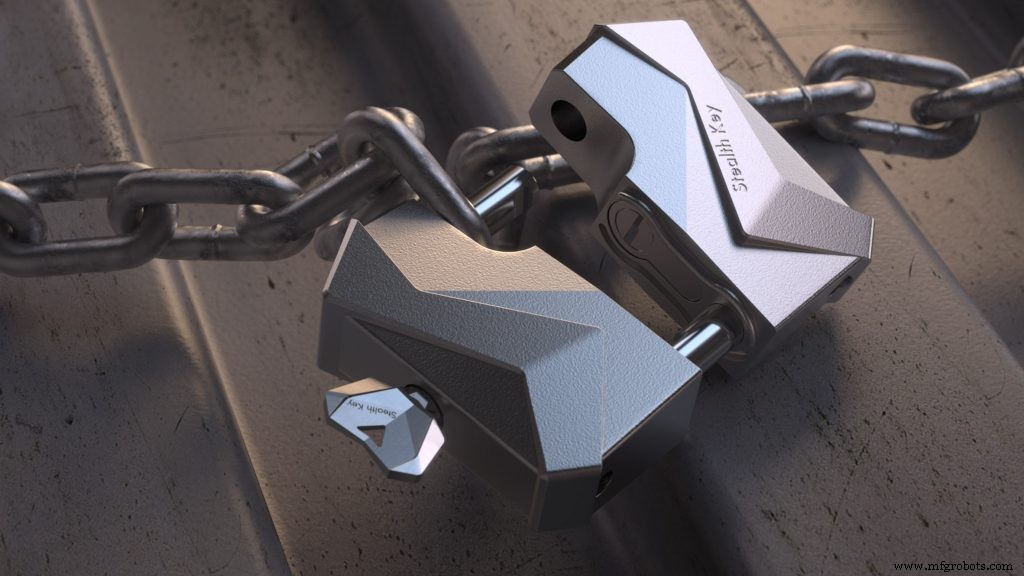

6. UrbanAlps 'anuncia' la primera llave invisible metálica impresa en 3D '

¿Qué papel jugará la impresión 3D en el mundo de las soluciones de seguridad mecánica? Si bien la impresión 3D con polímeros se ha utilizado durante mucho tiempo para la fabricación de productos de consumo, la impresión 3D de metal apenas se está abriendo camino en el mercado de consumo.

UrbanAlps es una empresa suiza que se especializa en soluciones de seguridad de alta tecnología en el sector de cerraduras y llaves mecánicas. UrbanAlps ha llevado la impresión 3D de metal más cerca de los consumidores con su exclusiva Stealth Key patentada, que dice es la primera llave de metal impresa en 3D del mundo.

La compañía cerró recientemente una ronda de financiamiento serie A de $ 2.5 millones en febrero, lo que le permitió seguir adelante con la producción de su sistema de llave y cerradura.

La llave fue diseñada en el laboratorio de ingeniería avanzada de la compañía en Zúrich, que emplea técnicas de impresión 3D de metal de vanguardia como la fusión selectiva por láser (SLM). Aprovechando SLM y polvos de titanio, la empresa puede crear un lote de llaves complejas y únicas con un alto nivel de seguridad de duplicación de llaves.

El sistema Stealth Key consta de un llave mecánica y cerradura. El diseño sofisticado y la forma de la llave cubren el mecanismo de desbloqueo, asegurando que quede oculto en el interior. Esta codificación interna oculta hace que la llave sea imposible de escanear y copiar.

La llave también cuenta con un cilindro complementario, que es capaz de leer el bitting interno de la llave y abrir la cerradura. El cilindro es resistente al corte, taladrado, aserrado y sopletes de alta temperatura.

Junto a los elementos de seguridad, UrbanAlps también tiene cubierto el aspecto de personalización. Los clientes pueden elegir entre dos tamaños de teclas y seis opciones de color para las teclas, así como agregar grabados de logotipos personales.

Un par de Stealth Keys y un mecanismo de cerradura de cilindro cuesta alrededor de $ 200, lo que puede no ser la opción más barata que existe. Sin embargo, con la seguridad adicional que brinda, Stealth Key puede convertirse en un nuevo estándar de seguridad en la industria.

7. Conjunto de audio de DEEPTIME impreso en 3D a partir de arena

“Hacemos sonido con arena” es el lema de DEEPTIME, un estudio de diseño checo que se especializa en productos de audio. En particular, la compañía ha presentado recientemente el primer conjunto de audio disponible comercialmente, cuyos altavoces se han impreso en 3D a partir de arena.

La tecnología Binder Jetting fue parte integral del diseño de los altavoces y sus recintos de arena. El uso innovador de esta tecnología permite que los gabinetes se fabriquen en una sola pieza, creando una forma suave y de aspecto orgánico sin divisiones, líneas o pernos visibles.

Todos los componentes del sistema de audio, incluido el La electrónica, los anillos de control y los conectores son fabricados y diseñados a medida por DEEPTIME, lo que explica en parte un alto precio de 3141,59 euros (3562,72 dólares) por el conjunto.

Sin embargo, los audiófilos apreciarán las formas orgánicas de los altavoces que han sido diseñados para mejorar la calidad del sonido.

Del mismo modo, también hemos visto el proyecto Aleph1 explorando las posibilidades de la impresión 3D para el diseño de altavoces. Sin embargo, en lugar de chorro de aglutinante, el diseñador Boaz Dekel utilizó chorro de material para producir un diseño de altavoz en forma de espiral, similar al sistema de DEEPTIME.

Si bien ambos casos de uso demuestran una aplicación innovadora de la impresión 3D, es poco probable que la tecnología vaya más allá de los conjuntos de audio de edición limitada y de lujo en el corto plazo.

Dicho esto, los ejemplos anteriores destacan que la impresión 3D es capaz de traspasar los límites de los diseños de audioset convencionales. En el futuro, veremos más diseñadores presentando su versión de los altavoces impresos en 3D, haciendo que los altavoces de formas intrincadas formen parte de nuestra vida cotidiana.

8. SmileDirectClub imprime en 3D alineadores dentales

SmileDirectClub es una startup estadounidense fundada en 2014 con el objetivo de proporcionar una solución más rentable para los alineadores transparentes:dispositivos de ortodoncia de plástico transparentes que se utilizan para ajustar los dientes.

La empresa eligió la impresión 3D como una forma asequible de fabricar alineadores invisibles personalizados, utilizando plásticos sin BPA.

El proceso de impresión 3D comienza cuando los clientes toman molduras de sus propios dientes utilizando un kit de impresión para el hogar, que luego envían por correo junto con algunas fotos cargadas digitalmente. SmileDirectClub los envía a un profesional dental que creará un plan de retención. Una vez confirmado, la empresa imprime en 3D y envía al cliente su juego de alineadores.

Esto da como resultado alineadores que son mucho más baratos; en este caso, un 60% más baratos que los alineadores invisibles tradicionales, según SmileDirectClub.

SmileDirectClub dice que trabaja con una red de más de 225 dentistas y ortodoncistas con licencia que ayudan a guiar el proceso. Si bien se argumenta que tal atención de ortodoncia remota puede conllevar algunos riesgos, SmileDirectClub ha tenido un enorme éxito, con más de 300.000 personas que ya se han beneficiado de una solución de enderezamiento de dientes más asequible.

9. Mangos de afeitar personalizados impresos en 3D de Gillette

La realidad del panorama del consumidor actual es que los consumidores exigen experiencias personalizadas y personalizadas. En respuesta, un número cada vez mayor de empresas de consumo están reconociendo el valor de la impresión 3D para hacer realidad la personalización masiva.

La marca de cuidado personal, Gillette, es un ejemplo, habiendo lanzado recientemente su plataforma Razor Maker ™.

A través de este proyecto, Gillette tiene como objetivo ofrecer a sus clientes las maquinillas de afeitar que mejor se adapten a su presupuesto, apariencia, color y estilo.

Gillette está probando la plataforma en asociación con el fabricante de impresoras 3D de escritorio, Formlabs. Los clientes pueden elegir entre 48 opciones de diseño para solicitar mangos de afeitadora personalizados, que se producirán mediante estereolitografía (SLA) y se enviarán en un plazo de 2 a 3 semanas. Con SLA, las resinas líquidas se curan con luz ultravioleta, creando objetos sólidos con un aspecto suave y detallado.

Para la personalización masiva de los mangos de las maquinillas de afeitar de Gillette, la impresión 3D ofrece una variedad de beneficios. En primer lugar, no hay una inversión inicial en herramientas, ya que la tecnología solo requiere un archivo digital 3D y una impresora 3D para producir un lote de mangos. Esto hace que la producción de bajo volumen de diseños complejos sea rentable. Al mismo tiempo, la libertad de diseño que ofrece la impresión 3D permite a los consumidores disfrutar de mangos totalmente personalizados.

10. La aplicación de personalización de MINI ofrece accesorios impresos en 3D para los clientes

MINI, la marca automotriz británica de BMW, lanzó un servicio de personalización de impresión 3D, MINI Yours Customized, para sus clientes en 2018.

A través de este servicio, los clientes pueden elegir entre una lista de diferentes patrones y acabados, agregue texto o elija entre una pequeña selección de paisajes urbanos para personalizar las piezas del automóvil, como las manijas de las puertas o partes de la placa lateral.

Los diseños personalizados de los componentes se imprimen en 3D bajo demanda por MINI y también se pueden pintar en colores, incluidos blanco, rojo, negro y plateado.

Para fabricar las piezas, MINI utiliza instalaciones de impresión 3D profesionales, disponibles a través de las asociaciones estratégicas de BMW con empresas como Carbon, EOS y HP. Tras la presentación del diseño requerido, las piezas personalizadas están listas en cuatro semanas.

Actualmente, MINI es pionero en el campo del uso de la impresión 3D para la personalización de automóviles. En el futuro, es probable que veamos más fabricantes de automóviles lanzando proyectos de personalización, brindando a los clientes una mayor libertad en el aspecto de sus vehículos.

Personaliza e innova con la impresión 3D

En la industria de bienes de consumo, los fabricantes siempre están buscando formas de proporcionar productos y servicios más centrados en el cliente de manera rentable. La impresión 3D es una tecnología vital para hacer realidad esta oportunidad.

La tecnología está haciendo posible el desarrollo de productos de consumo nuevos e innovadores que de otro modo serían inviables con enfoques de fabricación y modelos comerciales tradicionales. Las empresas pueden innovar más rápido, experimentar con diseños novedosos y satisfacer las necesidades de personalización de los clientes.

Con un alcance tan enorme de posibilidades, la impresión 3D se convertirá definitivamente en una tecnología de punta en la industria, anunciando una nueva era de Productos de consumo únicos creados a medida.

Impresión 3d

- 4 formas en que la impresión 3D está transformando la industria médica

- ¿Está la industria de la construcción lista para la impresión 3D? (Actualización 2020)

- 5 formas en que la impresión 3D puede transformar la industria electrónica

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- ¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

- Impresión 3D:diez formas en las que podría transformar la industria de la construcción

- Cómo se utiliza la impresión 3D en la industria de fabricación de moldes

- 5 maneras en que la impresión 3D está cambiando la industria automotriz

- Descripción general de las grúas utilizadas en la industria maderera

- El mejor equipo de minería utilizado en la industria minera

- ¿Qué es la industria gráfica?