¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

Los días de la impresión 3D como única herramienta de creación rápida de prototipos para la industria automotriz han terminado. Los avances en la fabricación aditiva (AM) significan que, hoy en día, los fabricantes de automóviles están integrando cada vez más la impresión 3D en sus líneas de producción.

De hecho, el 94 por ciento de las partes interesadas en la industria automotriz planean expandir sus capacidades de impresión 3D, afirma la encuesta de Jabil realizada en 2018.

En este artículo, profundizaremos en los beneficios que ofrece la impresión 3D a los fabricantes de automóviles y exploraremos cómo la tecnología se está integrando en los procesos de producción automotrices en la actualidad. Además, analizaremos los desafíos actuales de adoptar la impresión 3D para las piezas de automóvil de uso final, así como lo que depara el futuro para la impresión 3D en el sector automotriz.

La impresión 3D se puede utilizar para crear diseños complejos e intrincados que de otro modo no serían posibles con los métodos de fabricación tradicionales. Esta capacidad es particularmente beneficiosa al crear piezas funcionales personalizadas.

Dado que la reducción de peso es un área clave de preocupación para los fabricantes de equipos originales (OEM) de automóviles (los vehículos más livianos suelen tener un menor consumo de combustible), los ingenieros de diseño también pueden beneficiarse de la combinación de la impresión 3D con herramientas como la optimización de topología y el diseño generativo. Estos se pueden utilizar para eliminar material en áreas específicas y crear piezas con peso y rendimiento optimizados.

La consolidación de piezas es otra forma en que los fabricantes de equipos originales (OEM) de automóviles pueden beneficiarse de la impresión 3D. Dado que los métodos de fabricación tradicionales carecen de la libertad de diseño de la impresión 3D, normalmente se deben producir varios componentes para crear un componente final.

Con la consolidación de piezas, se pueden integrar varias piezas de un componente en un solo componente en la etapa de diseño. Debido a su complejidad, el diseño consolidado a menudo solo se puede producir con la ayuda de la impresión 3D.

Con este enfoque, la impresión 3D puede simplificar el proceso de ensamblaje al reducir la cantidad de componentes necesarios en la etapa de ensamblaje. Superar la necesidad de varias piezas ayuda a reducir tanto el uso de material como el tiempo o los costes de montaje.

Dado que la fabricación se inclina cada vez más hacia la personalización masiva, los fabricantes de equipos originales (OEM) de automóviles deben, cada vez más, encontrar formas de crear vehículos adaptados a las necesidades de sus clientes. La impresión 3D ofrece una forma rentable y flexible de producir piezas personalizadas.

Dentro del segmento de lujo y deportes de motor de la industria, las empresas ya están utilizando la tecnología para producir piezas personalizadas tanto para el interior como para el exterior de un vehículo.

Ofrecer opciones de personalización a los clientes es una de las formas en que los fabricantes de automóviles tienen como objetivo mejorar la experiencia del cliente y aumentar su ventaja competitiva.

Un segmento de la industria automotriz que ha adoptado la impresión 3D para la personalización es el de los vehículos de lujo. En un segmento donde las tiradas de producción pequeñas son la norma, la impresión 3D se puede utilizar para crear piezas, adaptadas a los requisitos específicos del cliente, en un período de tiempo relativamente corto.

Mini es un buen ejemplo:el fabricante de automóviles alemán-británico recurrió a la impresión 3D para permitir a los clientes pedir piezas personalizadas, como componentes de molduras y manijas de las puertas.

Porsche imprime asientos personalizados en 3D

En otro ejemplo, Porsche ha introducido un nuevo concepto de asientos deportivos para automóviles que aprovecha la impresión 3D para la personalización.

Los nuevos asientos cuentan con asientos centrales de poliuretano impresos en 3D y secciones de cojines del respaldo, que se pueden personalizar en tres niveles de firmeza:duro, medio y blando.

Porsche planea imprimir en 3D 40 prototipos de asientos para su uso en pistas de carreras europeas, ya en mayo de 2020, y los comentarios de los clientes se utilizarán para desarrollar los modelos finales legales para la calle para mediados de 2021.

En el futuro, Porsche quiere expandir la personalización del asiento más allá de la firmeza y el color, al personalizar el asiento al contorno corporal específico del cliente.

La impresión tiene el potencial de transformar la etapa de diseño del producto, y los clientes tienen más voz en la apariencia de sus vehículos.

Muchas aplicaciones automotrices requieren materiales que combinen tenacidad y ductilidad con resistencia térmica y química. La impresión 3D con polímeros de alta resistencia (nailon, PEEK), plásticos (ABS, ASA) y metales (aluminio, aleaciones de acero, titanio) son, por tanto, las opciones más habituales para la producción de herramientas y componentes funcionales de automóviles.

Ahora, también existe la posibilidad de imprimir en 3D con compuestos de fibra de carbono, lo que abre otra puerta para fabricar componentes de automóviles aún más livianos.

Con la posibilidad de producir múltiples iteraciones de diseño en un período de tiempo más corto (y con un costo adicional mínimo), la impresión 3D es una herramienta eficaz para el desarrollo de productos. Normalmente, una pieza debe pasar por varios ciclos de diseño antes de que se acuerde el diseño final.

Con la impresión 3D, esta etapa se puede acelerar drásticamente. Además, se pueden realizar mejoras de diseño rentables con relativa rapidez, ya que la tecnología no requiere herramientas costosas para producir un prototipo.

El uso de la impresión 3D para la creación de prototipos, las pruebas y la validación del rendimiento es actualmente una de las aplicaciones más populares de la tecnología dentro de la industria automotriz.

Los bajos costos de producción, habilitados por la impresión 3D, significan que los ingenieros de diseño pueden verificar primero el ajuste y el funcionamiento de un componente antes de invertir en moldes costosos y que requieren mucha mano de obra para la producción de piezas finales.

Verificación del diseño con impresión 3D en Audi

Antes de que un nuevo vehículo entre en producción, el Audi Pre-Series Center en Ingolstadt, construye modelos físicos y prototipos para la marca, para poder evaluar nuevos diseños y conceptos.

El uso de la impresión 3D de polímeros se ha convertido en una parte integral del proceso de diseño automotriz en el Audi Pre-Series Center, lo que permite al equipo superar las limitaciones de los procesos convencionales y acelerar la verificación del diseño.

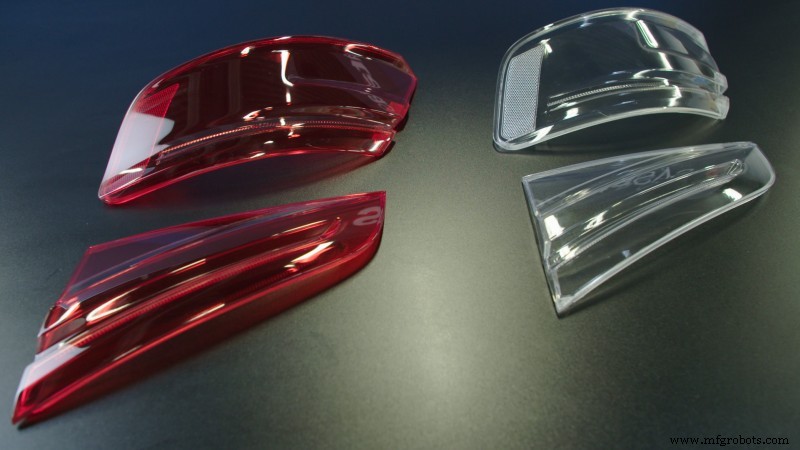

Tomemos las cubiertas de las luces traseras, por ejemplo. Tradicionalmente, los prototipos de estas piezas se producen mediante fresado o moldeado. El principal desafío con estas técnicas de producción es que las cubiertas multicolores de la carcasa de la luz trasera deben producirse por separado y luego ensamblarse. Esto aumenta los tiempos de espera para la verificación del diseño y, posteriormente, retrasa el tiempo de comercialización.

El uso de la tecnología de impresión 3D multicolor de Stratasys permite al equipo crear cubiertas de luces traseras multicolores completamente transparentes en una sola impresión, eliminando la necesidad de lo que antes era un proceso de varios pasos.

Para producir cubiertas para luces traseras, Audi espera reducir los tiempos de entrega de prototipos hasta en un 50 por ciento, gracias a la impresión 3D.

Si bien la creación de prototipos sigue siendo la aplicación principal de la impresión 3D dentro de la industria automotriz, el uso de la tecnología para las herramientas se está poniendo de moda rápidamente.

La planta de ensamblaje de Volkswagen Europa ya está utilizando AM para producir equipos de herramientas internamente, en lugar de obtenerlos de proveedores externos.

La empresa comenzó a utilizar la impresión 3D para herramientas en 2014, para un proyecto piloto. El éxito del piloto convenció a Volkswagen de cambiar gran parte de su producción de herramientas a la impresión 3D.

El uso de la tecnología para esta aplicación ofrece muchas ventajas.

La producción de sus herramientas internamente reduce los costos de producción de herramientas para el fabricante de automóviles en un 90 por ciento y reduce los tiempos de entrega de semanas a solo unos pocos días. Para tomar un ejemplo, una herramienta como una placa de puerta trasera, según se informa, tardaría 35 días en desarrollarse utilizando la fabricación tradicional y costaría hasta 400 €. Con la impresión 3D, la misma herramienta se puede producir en cuatro días a un costo de solo € 10.

Se dice que el uso de la impresión 3D para herramientas le ahorró a Volkswagen casi 325.000 € en 2017, al tiempo que mejoró la ergonomía, la productividad y la satisfacción del operador.

Cuando se trata de ayudas a la fabricación, la impresión 3D está creciendo rápidamente como una alternativa a las formas más establecidas de fabricación de herramientas. En unos años, es probable que veamos más fabricantes de equipos originales (OEM) de automóviles que cambien a herramientas impresas en 3D para mejorar la eficiencia de su producción y el rendimiento de sus herramientas.

Los fabricantes de automóviles pueden aprovechar los beneficios de la impresión 3D para crear piezas de repuesto bajo demanda.

Con los altos costos de inventario asociados con el almacenamiento de piezas de repuesto (y a menudo rara vez solicitadas), la impresión 3D proporciona un medio rentable para producir las piezas necesarias a tiempo y bajo demanda, lo que conduce a tiempos de entrega mejorados, costos de inventario reducidos y una cadena de suministro simplificada.

Daimler Buses busca piezas de repuesto para impresión 3D

A principios de 2020, Daimler Buses anunció sus planes para desarrollar un nuevo modelo de negocio:producir directamente piezas de repuesto internamente para los clientes a través de la impresión 3D.

En la actualidad, el Centro de Competencia de Daimler Buses para la impresión 3D está examinando más de 300.000 repuestos de autobuses en detalle para dicha impresión. Hasta el momento se han identificado alrededor de 200 como adecuados, como cubiertas, manijas y una diversa gama de soportes.

Uno de los impulsores clave del cambio a la impresión 3D para tales piezas es la capacidad de acelerar la producción y entrega de las piezas. Daimler Buses afirma que estos procesos toman solo unos pocos días en lugar de varios meses.

Un beneficio adicional de la impresión 3D, citado por Daimler Buses, incluye una mayor eficiencia del material:la tecnología produce considerablemente menos desperdicio y cualquier material no utilizado se puede utilizar inmediatamente para el próximo pedido de impresión 3D.

Los avances recientes en la tecnología y los materiales de AM desbloquearon la impresión 3D para producir piezas de uso final pequeñas y medianas. Según la encuesta de Jabil de 2018 de fabricantes de equipos originales (OEM) de automóviles, el 40% prevé que la impresión 3D ayudará con la producción de componentes de automóviles de uso final.

Las piezas de automoción impresas en 3D de uso final pueden variar desde componentes exteriores hasta piezas interiores, como fuelles, conductos complejos, soportes de montaje y componentes del motor.

Un ejemplo es Ford:el año pasado, la compañía anunció el inicio de la producción de impresión 3D de componentes estructurales.

Las piezas en cuestión incluyen piezas de servicio de brazo de palanca Ford Focus HVAC (calefacción, ventilación y enfriamiento), tapones auxiliares Ford F-150 Raptor y soportes de freno de estacionamiento eléctrico Ford Mustang GT500.

Estos componentes se producen utilizando la tecnología de impresión 3D de síntesis de luz digital (DLS) de Carbon y material EPX (epoxi) 82 y han superado todos los estándares y requisitos de rendimiento de Ford.

En los deportes de motor, la impresión 3D se ha convertido en una herramienta indispensable para producir piezas duraderas y precisas para pruebas en túneles de viento. Otra ventaja es la velocidad:si es necesario un cambio de diseño, AM facilita la producción de componentes que se pueden probar en el túnel de viento, mucho más rápido.

Muchos equipos de autos de carrera también están explorando la impresión 3D en la producción de componentes de automóviles de uso final. Por ejemplo, Alfa Romeo Sauber F1 Team imprime en 3D un aro de metal, una estructura de seguridad crítica que protege al conductor en caso de vuelco.

En particular, esta pieza está hecha de Scalmalloy, un metal liviano desarrollado específicamente para AM. Al combinar este material con la tecnología de fusión selectiva por láser (SLM), Sauber F1 puede producir un aro de rollo mucho más liviano con características internas complejas para la integridad estructural. También ha podido reducir los plazos de producción en alrededor de un 25 por ciento.

Si bien los fabricantes de equipos originales (OEM) automotrices están incorporando cada vez más los sistemas de AM en el desarrollo y la producción, un desafío para una adopción más amplia son los volúmenes de producción. Con más de 92 millones de automóviles producidos solo en 2019, la industria automotriz depende en gran medida de la producción en serie en masa.

En su etapa actual, la impresión 3D no puede producir piezas en el volumen y la velocidad requeridos por la industria automotriz. La tecnología, por lo tanto, no debe reemplazar los métodos de fabricación tradicionales, bien adaptados a los volúmenes masivos, sino como una herramienta complementaria para una producción personalizada de menor volumen.

Dicho esto, los fabricantes de hardware de impresión 3D están desarrollando métodos de producción de mayor volumen para satisfacer los requisitos de la industria automotriz. Uno de ellos es el chorro de aglutinante metálico, desarrollado por empresas como HP, Desktop Metal, ExOne y también GE Additive.

Además del metal, las impresoras 3D de inyección de aglomerante pueden usar materiales en polvo, como plástico, arena y cerámica y un agente adhesivo, para construir rápidamente una pieza capa por capa, utilizando datos de un archivo de diseño digital.

A diferencia de una impresora 3D, que utiliza un láser o un haz de electrones y fabrica una o dos partes a la vez, una máquina de inyección de aglutinante puede, por ejemplo, hacer docenas de soportes a la vez, porque el área de impresión es mucho más grande y las capas son acumulado mucho más rápido.

Sin embargo, el chorro de aglomerante metálico se encuentra solo en las primeras etapas de su adopción en la industria automotriz. Según Matthias Schmidt-Lehr, socio gerente de la consultora Ampower GmbH &Co, la tecnología de inyección de aglutinante está entre cinco y diez años para poder producir piezas en volúmenes automotrices.

Otro desafío al que se enfrentan los fabricantes de automóviles es el tamaño de construcción limitado de muchos sistemas de AM. Aunque se pueden producir piezas más grandes con tecnología de impresión 3D, esto debe hacerse en forma de piezas modulares. Estos, a su vez, actualmente deben ser ensamblados o unidos mediante otros procesos, como la soldadura.

Sin embargo, la fabricación aditiva a gran escala es un área de investigación importante y en crecimiento, con tecnologías que pueden soportar tamaños de construcción más grandes, como Wire Arc Additive Manufacturing (WAAM) y Big Area Additive Manufacturing (BAAM), que se están investigando y desarrollando activamente.

También se debe abordar una inversión adicional en el desarrollo de habilidades específicas de AM si se quiere que la tecnología despegue más ampliamente. El diseño para la FA, así como la operación y el mantenimiento de los sistemas, los materiales y el posprocesamiento de la FA, son habilidades vitales que deben desarrollarse y fomentarse.

Si bien se ha dicho mucho sobre la brecha actual de habilidades para AM, las asociaciones con universidades y los programas de capacitación interna son una forma de garantizar un grupo de talentos capacitados, capaces de trabajar con las particularidades de la tecnología AM.

En este contexto, es probable que la industria automotriz presencie aún más componentes funcionales impresos en 3D, como soportes, carcasas e incluso piezas de motor.

Y tal vez una visión de un futuro más lejano, la perspectiva de imprimir en 3D un automóvil completo puede no ser tan descabellada.

El fabricante de automóviles de EE. UU., Local Motors, ya ha estado probando un transbordador eléctrico autónomo impreso en 3D, llamado Ollie, diseñado para el transporte local de baja velocidad.

La mayoría de los componentes de Ollie se han impreso en 3D, incluido el techo y la parte inferior del vehículo.

Si bien tomará algún tiempo ver vehículos totalmente impresos en 3D en las carreteras, proyectos como Ollie de Local Motors podrían acercarnos un paso más a esa emocionante posibilidad.

Los beneficios de la impresión 3D para la industria automotriz

1. Innovación en diseño

2. Montaje simplificado

3. Personalización

Materiales de impresión 3D para aplicaciones de automoción

Integración de la impresión 3D en el proceso de producción automotriz

Desarrollo y validación de productos

Herramientas

Repuestos

Producción de piezas finales

Impresión 3D en deportes de motor

El uso de AM como ventaja competitiva para el desarrollo de autos de carrera es una práctica estándar en la actualidad. Desafíos de la impresión 3D en la industria automotriz

Producción en masa

Tamaños de construcción

Brecha de habilidades AM

Impresión 3D en automoción:el camino por delante

A medida que los fabricantes de automóviles continúan encontrando nuevas aplicaciones para la impresión 3D, una cosa está clara:el uso de la impresión 3D para la producción de piezas finales está ganando terreno cada vez más. El último informe de SmarTech Analysis, una firma de investigación de impresión 3D, respalda esta tendencia al afirmar que el uso de AM para la producción automotriz se convertirá en un negocio de $ 10 mil millones para 2030.

Impresión 3d

- 4 formas en que la impresión 3D está transformando la industria médica

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- Cómo la impresión 3D está transformando la industria de repuestos [Actualización 2021]

- 10 ejemplos emocionantes de impresión 3D en la industria automotriz en 2021

- Cómo la industria de la impresión 3D está ayudando a abordar los desafíos de la pandemia de coronavirus

- Cómo la industria de la logística automotriz se enfrenta a COVID-19

- Cómo la tecnología IoT está supervisando las operaciones en la industria automotriz

- Cómo se utiliza la impresión 3D en la industria de fabricación de moldes

- 5 maneras en que la impresión 3D está cambiando la industria automotriz

- Aplicación de la impresión 3D en la industria automotriz

- ¿Qué es la industria gráfica?