Cómo la impresión 3D está transformando la industria de repuestos [Actualización 2021]

En la gestión de repuestos, el objetivo final es lograr el equilibrio entre el costo de producción de repuestos, el tiempo de entrega y el volumen de repuestos que deben mantenerse en stock. Una tecnología que ayuda tanto a los fabricantes como a los proveedores a alcanzar este objetivo es la impresión 3D.

Como tecnología de fabricación digital, la impresión 3D permite almacenar algunas piezas de repuesto en un inventario virtual y producirlas en el lugar donde se necesitan, lo que reduce los costos de almacenamiento y mejora el servicio. Con menos costos fijos, en comparación con las tecnologías tradicionales, la impresión 3D también resulta más rentable para la producción de bajo volumen.

Por lo tanto, no sorprende que el 33% de las empresas encuestadas por EY crea que la impresión 3D de piezas de repuesto permite un mercado posventa más eficiente, con un 26% adicional afirmando que la tecnología puede reducir los esfuerzos logísticos y los inventarios.

Hoy echamos un vistazo a los beneficios clave de la impresión 3D para repuestos, profundizamos en los ejemplos más emocionantes de la tecnología en acción y compartimos algunos consejos sobre cómo puede comenzar a integrar la impresión 3D para repuestos en su organización.

El costo de pedir piezas de repuesto es uno de esos problemas. En la fabricación tradicional, para disminuir el costo total por pieza, la mayoría de las cosas se producen en volumen.

La fabricación en volumen permite a las empresas amortizar los costes fijos, como los costes de instalación y fabricación de herramientas, en una gran cantidad de piezas. Pero las piezas de repuesto a menudo se producen en un volumen mucho menor, lo que significa que aumentará el costo total de dichas piezas.

Otro problema en la fabricación tradicional de repuestos es el largo tiempo de entrega. Encontrar la pieza de repuesto adecuada y luego enviarla a un cliente del otro lado del mundo, a veces lleva semanas, lo que impacta negativamente en la satisfacción del cliente.

En algunos casos, los fabricantes optan por dejar de proporcionar algunas piezas de repuesto, dejando a sus clientes con las manos vacías.

Además, las empresas suelen tener dificultades para determinar cuánto inventario deben almacenar. Mantener los almacenes llenos de existencias es, en sí mismo, un gasto costoso y solo más en el caso de exceso de inventario.

Sin embargo, con la llegada de la impresión 3D, muchos de estos problemas se pueden abordar con éxito.

La impresión 3D tiene costos fijos de producción más bajos, en comparación con los procesos de fabricación tradicionales, como el moldeo por inyección y el conformado al vacío. Dado que el proceso de impresión 3D está altamente automatizado, no requiere herramientas costosas y, por lo general, tiene un costo más bajo asociado con la instalación de un equipo de producción.

Los costos fijos más bajos dan a la impresión 3D una ventaja económica cuando se producen volúmenes más pequeños de piezas.

Cuando se trata de repuestos, las empresas enfrentan el desafío de equilibrar la inversión de mantener una gran cantidad de repuestos como inventario y la capacidad de satisfacer la demanda del cliente a tiempo.

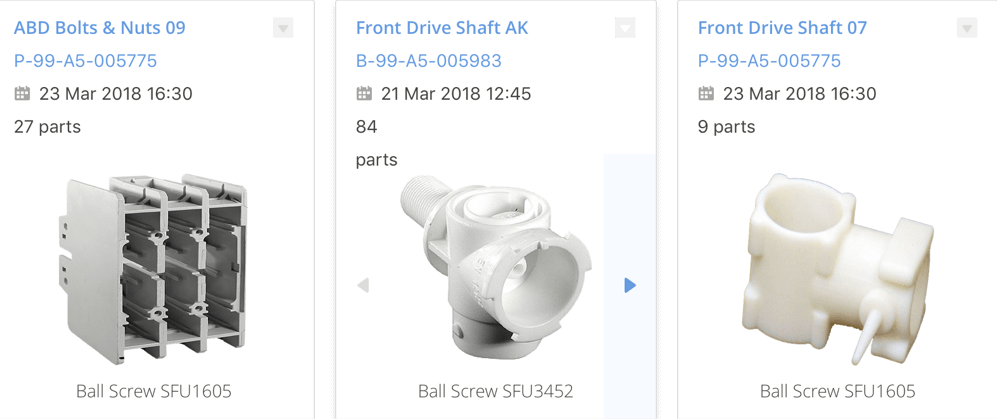

La impresión 3D permite a los fabricantes de equipos originales reconsiderar su enfoque sobre cómo almacenan las piezas, lo que facilita el cambio hacia el inventario digital. La razón clave de esto es que la impresión 3D le permite producir piezas directamente desde un archivo de diseño digital, sin utilizar herramientas, como moldes.

Con el inventario digital, algunas piezas de repuesto, en particular las piezas de menor demanda, como los componentes obsoletos, pueden rediseñarse para la impresión 3D y almacenarse en un catálogo de piezas virtual, liberando espacio en un almacén.

Cuando se necesita la pieza, puede encontrarla en su inventario digital, enviar el diseño a una impresora 3D y tenerlo listo en varias horas o días.

La capacidad de fabricar piezas en el momento en que se necesitan indica un cambio de "fabricación contra stock" a un modelo más sostenible de "fabricación sobre pedido" para volúmenes reducidos de piezas de repuesto. Esto proporciona un beneficio significativo para los fabricantes de equipos originales y los proveedores, sobre todo al reducir la cantidad de piezas almacenadas en los almacenes y, por lo tanto, disminuir los costos de inventario.

Con los métodos de fabricación tradicionales, los plazos de entrega a menudo se miden en meses, debido a la necesidad de diseñar y crear una herramienta y configurar una línea de producción. La impresión 3D, por otro lado, ofrece plazos de entrega mucho más cortos.

Por ejemplo, un pequeño soporte de aluminio se puede producir en unos pocos días usando tecnología DMLS, en comparación con al menos 12 semanas que se requerirían para producirlo usando procesos de extrusión y doblado de metales.

Además, cuando es necesario reemplazar una pequeña cantidad de piezas obsoletas y no hay piezas de repuesto disponibles, la ingeniería inversa y la impresión 3D es posiblemente una combinación perfecta.

El escaneo 3D crea un modelo digital imprimible en 3D de una pieza de repuesto, que luego se envía a una impresora 3D y se produce en un marco de tiempo mucho más rápido. Al adoptar este proceso, los proveedores y fabricantes pueden mejorar en gran medida su flexibilidad y agilidad comercial.

La repetibilidad del proceso es una de las mayores preocupaciones de muchos fabricantes de equipos originales y proveedores.

Por lo tanto, el desafío aquí es establecer estándares de calidad para las piezas de repuesto y garantizar que las piezas impresas en 3D coincidan con estos estándares y especificaciones de la industria.

El software dedicado jugará un papel clave para garantizar que se cumplan los estándares. Por ejemplo, el software Manufacturing Execution System, desarrollado para la impresión 3D, garantiza la repetibilidad del proceso mediante el registro y seguimiento de cada etapa del flujo de trabajo de producción.

También existen barreras legales, en forma de propiedad intelectual (PI) y derechos de autor, que deben resolverse.

A medida que la impresión 3D mueve la fabricación hacia una cadena de suministro impulsada digitalmente, todavía existe incertidumbre con respecto a la propiedad intelectual y cómo los diseños de las piezas, proporcionados por los proveedores, deben estar protegidos por derechos de autor.

Antes de que la impresión 3D sea ampliamente adoptada en la industria de repuestos, tanto los proveedores como los OEM, respectivamente, deben establecer la seguridad de su propiedad intelectual.

Para mostrar los beneficios de la impresión 3D bajo demanda, el fabricante estadounidense Moog se asoció con Microsoft, ST Engineering y Air New Zealand para una demostración práctica en la industria aeroespacial.

Para este proyecto, un avión Boeing 777-300, con destino al aeropuerto de Los Ángeles después de partir de Auckland, llevó a cabo una prueba de concepto, centrada en la simulación de una pieza rota de la cabina.

Al alcanzar la altitud de crucero, la tripulación notificó a mantenimiento en Auckland que necesitaban reemplazar una parte del parachoques Business Premier, que se encuentra entre el asiento y el monitor para garantizar que el asiento no se dañe cuando la pantalla se empuja hacia atrás a la posición predeterminada.

El equipo de mantenimiento utilizó su acceso a un catálogo digital de piezas, cargado por el proveedor de MRO de Air New Zealand, ST Engineering con sede en Singapur, y solicitó un componente de reemplazo.

ST Engineering identificó dónde podría imprimirse en 3D la pieza de repuesto en Los Ángeles y enviarse directamente al aeropuerto.

La impresión 3D localizada permitió que la pieza se produjera mucho antes de que aterrizara el avión. A los 30 minutos de estar en la pista, la pieza fue reemplazada y el avión pudo completar sus tres viajes programados antes de regresar a Auckland.

Según Moog, si esta pieza de repuesto se hubiera obtenido de manera tradicional, habría sido un tiempo de entrega de 44 días y habría costado aproximadamente 30.000 dólares estadounidenses en pérdidas de ingresos.

Para hacer que el suministro de repuestos sea más eficiente, el fabricante internacional de electrodomésticos, Whirlpool, se ha asociado con Spare Parts 3D, un proveedor de soluciones de inventario digital.

Juntas, las empresas se han comprometido a digitalizar el catálogo de piezas de Whirlpool para superar los problemas de obsolescencia y escasez de piezas.

En el catálogo de Whirlpool, se han revisado 150 piezas y para cada una de estas piezas, el equipo de Spare Parts 3D probó diferentes tecnologías y materiales de impresión 3D.

Los tres métodos seleccionados por la empresa son FDM, SLA y HP Multi Jet Fusion (MJF). Los materiales utilizados en estas plataformas para las piezas de Whirlpool cubren ABS, ABS V0, PA12, una resina similar al caucho y resinas similares al PP.

La primera parte que pasa toda la verificación interna es un botón hecho con PA12 en un sistema MJF.

Ambas compañías ahora buscan expandir aún más el grupo de componentes adecuados para la impresión 3D. Un resultado importante de esta colaboración es una mayor disponibilidad de piezas, que tiene un impacto significativo en la atención al cliente.

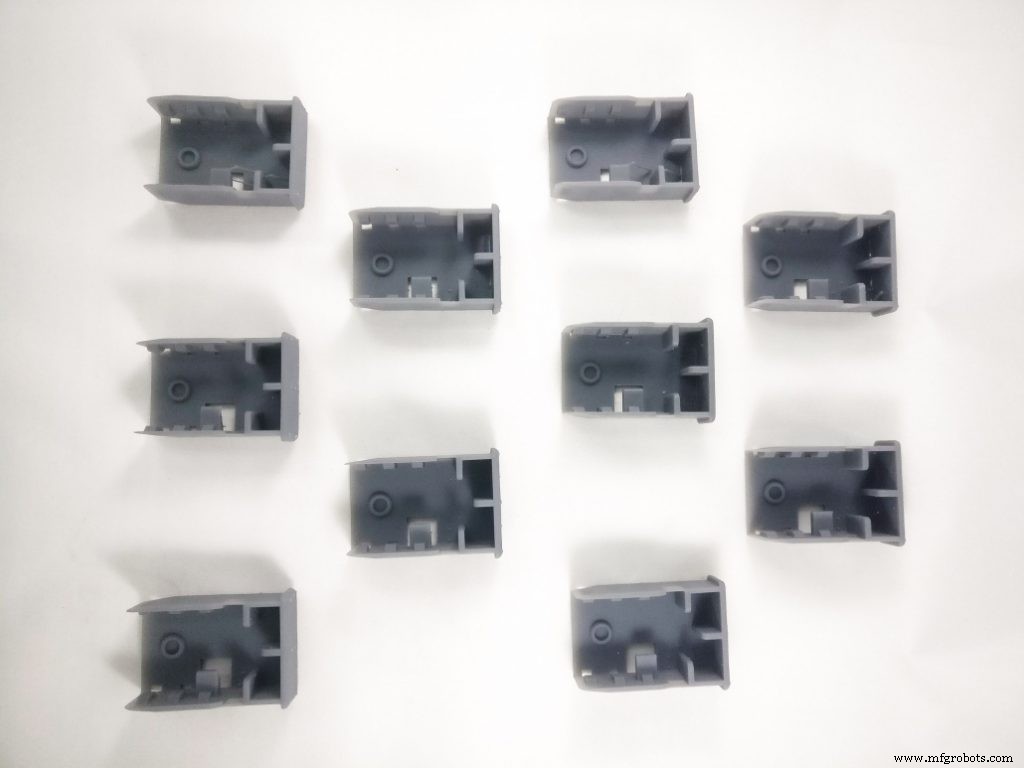

La compañía ferroviaria alemana, Deutsche Bahn, ha sido una de las primeras en adoptar la impresión 3D para piezas de repuesto. En los últimos años, Deutsche Bahn ha identificado más de 100 casos de uso que pueden beneficiarse de la impresión 3D. La mayoría de las piezas son relevantes para la disponibilidad, lo que significa que pueden ser difíciles de adquirir, lo que provoca un tiempo de inactividad del vehículo durante meses.

Un ejemplo de una pieza de este tipo es la cubierta de cojinete de un juego de ruedas para una locomotora de la Clase 294. Este modelo se puso en servicio en las décadas de 1960 y 1970, y faltan repuestos para algunos componentes, como esta cubierta.

Tradicionalmente, Deutsche Bahn necesitaba producir una nueva pieza mediante un proceso de fundición. Sin embargo, este método normalmente implica cantidades mínimas de compra elevadas y la entrega de las piezas puede tardar varios meses.

AM apareció como una alternativa natural, ya que pudo crear esta pieza más rápido y bajo demanda. La compañía recurrió a una oficina de servicios, que imprimió en 3D una cubierta de cojinete utilizando tecnología Wire Arc Additive Manufacturing (WAAM). El proceso WAAM utiliza alambre como materia prima. El alambre se alimenta a través de una boquilla y se suelda, capa por capa, en la pieza de trabajo final.

La pieza, que pesa 13 kg, se imprimió en solo 7 horas, lo que proporcionó a Deutsche Bahn ventajas como una mayor disponibilidad de piezas y unos costes de fabricación considerablemente más bajos.

Jung &Co. Gerätebau GmbH es un fabricante con sede en Alemania que se especializa en componentes de acero inoxidable. La compañía está utilizando la impresión 3D para fabricar piezas de repuesto bajo demanda, siendo un ejemplo una válvula de llenado de latas, para la planta de llenado de bebidas.

La válvula de llenado de latas de fabricación tradicional consta de 7 conjuntos más sellos y conexiones roscadas. La fabricación de esta válvula lleva 8 semanas o más, incluida la obtención de la pieza fundida requerida.

Anteriormente, la empresa guardaba el recambio de esta pieza almacenada, para poder suministrarla rápidamente en caso de avería.

Sin embargo, el cambio a la impresión 3D de metal ha permitido a Jung &Co. reconsiderar su enfoque de la producción de la válvula.

El rediseño de la válvula para la impresión 3D y su fabricación en una impresora 3D basada en láser permitió a la empresa lograr varios beneficios. Primero, la impresión 3D hizo posible fabricar toda la válvula de llenado de latas en una sola operación, eliminando el paso de ensamblaje. La válvula rediseñada también es un 35% más ligera que el conjunto original.

Otro beneficio es un tiempo de entrega más corto. Para las plantas de llenado de bebidas, el tiempo transcurrido desde la solicitud y la recepción de una pieza de repuesto es fundamental. La rentabilidad disminuye rápidamente cuando se debe cerrar una planta, y una hora de producción perdida puede costar entre unos 4.000 y unos 30.000 euros.

Con la impresión 3D, la válvula se puede producir en una semana, 8 veces más rápido que con los métodos convencionales, lo que, para las plantas de bebidas, significa la posibilidad de reducir significativamente el costoso tiempo de inactividad.

Por último, la válvula de llenado de latas impresa en 3D también es más barata que una alternativa convencional, y ya no es necesario comprarla por adelantado ni guardarla.

La división de Porsche Classic suministra piezas para sus modelos antiguos y fuera de producción y está utilizando la impresión 3D para producir piezas de repuesto raras y de bajo volumen para sus vehículos más antiguos.

Muchas de estas piezas ya no están en producción y las herramientas necesarias para fabricarlas no existen o están en malas condiciones. La fabricación de nuevas herramientas auxiliares con métodos tradicionales es intrínsecamente prohibitiva en función de los costos, sobre todo teniendo en cuenta los bajos volúmenes en cuestión.

Para resolver estos desafíos, Porsche Classic ha comenzado a imprimir en 3D estas piezas (en metal y plástico) bajo demanda.

La ventaja es que las piezas se pueden fabricar sin herramientas adicionales y solo cuando sea necesario, lo que ayuda a Porsche a ahorrar en los costos de herramientas y almacenamiento asociados con la fabricación de estos repuestos utilizando métodos convencionales.

La impresión 3D de piezas que rara vez se solicitan o que han dejado de producirse es una tendencia creciente dentro de la cadena de suministro automotriz. Mercedes-Benz Trucks, Volkswagen y BMW también están adoptando la impresión 3D para esta aplicación a fin de reducir costos, aumentar la eficiencia operativa y optimizar el inventario.

Si solo se van a producir pequeños volúmenes de piezas de repuesto, las empresas no necesariamente necesitan invertir en impresoras 3D. Con el creciente número de oficinas de impresión 3D, los fabricantes pueden imprimir fácilmente sus piezas de repuesto en 3D externamente.

En general, la elección de subcontratar o producir piezas de repuesto internamente depende en gran medida de la medida en que una empresa desee integrar AM en su flujo de trabajo.

Una empresa debe comenzar con algo pequeño para que la impresión 3D pueda ayudar a resolver problemas en la cadena de suministro de inmediato. Esto requerirá que una empresa evalúe la capacidad de impresión técnica y la viabilidad económica para identificar primero qué piezas de repuesto pueden y deben imprimirse en 3D.

Esta evaluación debe basarse en detalles técnicos como tamaño, material y complejidad. Por lo general, tiene sentido imprimir en 3D piezas más pequeñas con estructuras complejas, aunque las posibilidades de imprimir componentes grandes se están expandiendo.

Las razones económicas también deben tenerse en cuenta, como el costo del tiempo de inactividad si esa parte específica no está disponible.

Comenzar con proyectos pequeños servirá como plataforma de lanzamiento para una mayor integración de la impresión 3D en los procesos de su cadena de suministro.

La construcción de una red de suministro digital y el desarrollo de una hoja de ruta para la integración total de la impresión 3D de repuestos serán los próximos pasos que lo ayudarán a escalar y maximizar los beneficios de la impresión 3D en la cadena de suministro.

Pero para aprovechar todos los beneficios de la impresión 3D de piezas de repuesto, las empresas deben adoptar el enfoque y las herramientas adecuadas, como el inventario digital. Esto les ayudará a facilitar la transición a un nuevo modelo de negocio y les abrirá la puerta a una cadena de suministro más flexible e impulsada por la demanda.

Piezas de repuesto:un panorama cambiante

Actualmente, los fabricantes de piezas de repuesto se enfrentan a una serie de desafíos derivados principalmente de la producción y el almacenamiento de piezas de repuesto. ¿Cómo puede la impresión 3D ayudar a resolver los desafíos en la industria de repuestos?

Producción económica de bajo volumen Inventario digital:piezas de impresión 3D bajo demanda

Tiempos de entrega más rápidos

Desafíos en la adopción de la impresión 3D para piezas de repuesto

Aunque los beneficios de utilizar la impresión 3D para piezas de repuesto son ampliamente reconocidos, llevar la tecnología a una cadena de suministro optimizada no está exento de desafíos. 5 ejemplos de uso de la impresión 3D para piezas de repuesto

1. Impresión 3D localizada y bajo demanda de repuestos de aviones 2. Whirlpool establece un inventario digital para optimizar su sistema de repuestos

3. Deutsche Bahn utiliza la impresión 3D para reducir el tiempo de inactividad de los vehículos

4. Repuestos metálicos de impresión 3D para plantas de llenado de bebidas

5. Porsche:repuestos de impresión 3D para coches clásicos

¿Subcontratación o impresión 3D de piezas de repuesto en la empresa?

A medida que los fabricantes adoptan cada vez más los sistemas de AM internamente, es posible que muchos deseen considerar la posibilidad de establecer una instalación de AM interna para las piezas de repuesto, en lugar de adquirirlas. Sin embargo, al considerar si implementar una estrategia de este tipo, los fabricantes deben considerar varios factores, como los volúmenes de producción, el presupuesto y el cronograma para implementar la impresión 3D. Integración de la impresión 3D para repuestos en su empresa

Dicho esto, al adoptar la impresión 3D para la producción interna de repuestos, hay algunos consejos a seguir para que el viaje sea más sencillo. Incrementar la flexibilidad de la cadena de suministro

Repuestos La impresión 3D está abriendo un nuevo modelo de negocio tanto para fabricantes como para proveedores. Imprimir piezas de repuesto, en lugar de mantenerlas en un inventario, puede reducir los costos, mejorar la disponibilidad de las piezas y minimizar la dependencia de una empresa de la cadena de suministro a través de la producción localizada.

Impresión 3d

- 4 formas en que la impresión 3D está transformando la industria médica

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- ¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

- Cómo las impresoras 3D de escritorio están transformando la impresión 3D

- Cómo la industria de la impresión 3D está ayudando a abordar los desafíos de la pandemia de coronavirus

- Aplicación destacada:Cómo la impresión 3D apoya la innovación en la industria de la energía nuclear

- Impresión del fusible 1 con el fusible 1

- Cómo la tecnología conectada está transformando la industria de los servicios públicos de agua

- Cómo se utiliza la impresión 3D en la industria de fabricación de moldes

- Aplicación de la impresión 3D en la industria automotriz

- ¿Qué es la industria gráfica?