Aplicación destacada:Cómo la impresión 3D apoya la innovación en la industria de la energía nuclear

La impresión 3D es una tecnología interesante que puede introducir importantes innovaciones tanto para las plantas nucleares en funcionamiento como para las futuras.

Si bien la industria nuclear tiene la reputación de ser increíblemente conservadora, está adoptando gradualmente la impresión 3D para explorar sus oportunidades de repuestos y partes avanzadas de plantas nucleares.

Este artículo profundiza en los impulsores de la adopción de la impresión 3D en la industria nuclear y explora los desarrollos más interesantes que tienen lugar en este campo.

Eche un vistazo a las otras aplicaciones cubiertas en esta serie:

Impresión 3D para intercambiadores de calor

Impresión 3D para rodamientos

Impresión 3D para la fabricación de bicicletas

Impresión 3D para odontología digital y fabricación de alineadores transparentes

Impresión 3D para implantes médicos

Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

Impresión 3D para la fabricación de calzado

Impresión 3D para componentes electrónicos

Impresión 3D en la industria ferroviaria

Gafas impresas en 3D

Impresión 3D para la producción de piezas finales

Impresión 3D para soportes

Impresión 3D para piezas de turbinas

Cómo la impresión 3D permite componentes hidráulicos de mejor rendimiento

¿Por qué adoptar la impresión 3D para piezas de plantas nucleares?

La industria nuclear atraviesa tiempos difíciles. El mercado de nuevas construcciones de grandes reactores se está deteniendo, ya que los costos asociados con estas inversiones continúan aumentando, mientras que el costo de otras fuentes de energía cae.

Además, los grandes reactores tienen varios problemas relacionados a su compleja construcción e instalación, normas de seguridad, reparación y otros riesgos de alto costo.

Al mismo tiempo, hay un aumento en el desmantelamiento nuclear. Un gran número de instalaciones nucleares ha dejado de funcionar y se prevé que este número aumente considerablemente en los próximos años.

Un camino a seguir para la energía nucleoeléctrica puede residir en los reactores nucleares de pequeña escala, que superan muchos de los inconvenientes de los reactores tradicionales más grandes. Se espera que estos sistemas, denominados pequeños reactores modulares (SMR), reduzcan drásticamente los plazos de construcción y hagan que la energía nuclear sea más asequible para construir y operar.

La producción de SMR requiere nuevos enfoques para el diseño y la producción de piezas de reactores. , como rendimiento mejorado de la pieza, tamaño más compacto, mejor gestión del calor y tiempos de entrega más cortos.

Y aquí es donde la impresión 3D entra en escena.

La impresión 3D, o fabricación aditiva (AM), es conocida por su flexibilidad de diseño, que abre muchas posibilidades para los fabricantes de piezas nucleares.

La flexibilidad del diseño y la eliminación de la necesidad de herramientas permiten la consolidación de piezas, un proceso mediante el cual se pueden diseñar e imprimir varios componentes como uno solo.

Además, las geometrías más complejas posibles con la impresión 3D, permiten tamaños más compactos de piezas y su consiguiente aumento de rendimiento.

Un ejemplo de esto son los intercambiadores de calor impresos en 3D, que pueden diseñarse con paredes tan delgadas como 200 micrones y canales de flujo pequeños e intrincados dentro del componente, lo que da como resultado una mayor superficie de transferencia de calor en el interior. Cuanto mayor sea la superficie, más calor se puede eliminar, lo que aumenta el rendimiento de un intercambiador de calor.

Tecnologías de impresión 3D para la industria de la energía nuclear

Hay varias tecnologías de AM adecuadas para aplicaciones en la industria de la energía nuclear, incluida la fusión en lecho de polvo (PBF), el chorro de aglutinante de arena y metal y la deposición directa de energía (DED).

Con la fusión en lecho de polvo, un proceso que implica la fusión de un material utilizando potentes láseres, los fabricantes pueden crear componentes más complejos con un rendimiento mejorado.

El uso de chorro de aglutinante, particularmente con arena, puede ayudar a ahorrar costos y tiempo al imprimir moldes de arena en 3D y, por lo tanto, eliminar la necesidad de crear estos moldes manualmente.

La tecnología DED, que funciona mediante la fusión de material metálico con un láser o un haz de electrones, a medida que se deposita a través de una boquilla en la plataforma de construcción, se puede utilizar como una alternativa a las grandes piezas fundidas y forjadas. o como una adición a ellos. Este proceso puede reducir el tiempo de entrega, el mecanizado y el desperdicio de material.

Ciertos procesos DED también ofrecen propiedades de material mejoradas en comparación con los métodos tradicionales. Por ejemplo, se pueden utilizar para la personalización localizada de materiales, como el revestimiento duro para resistir la corrosión y el desgaste.

La tecnología también es adecuada para la reparación de componentes, herramientas y superficies de apoyo de alto valor.

Aplicaciones clave de impresión 3D en la industria de la energía nuclear

Piezas de repuesto

A medida que las plantas nucleares envejecen, cada vez es más difícil encontrar piezas de repuesto, sobre todo porque sus diseños son prácticamente imposibles de obtener. Por ejemplo, en los EE. UU. Muchas plantas nucleares tienen más de 40 años y muchas de las empresas que fabricaban las piezas originales ya no existen.

La impresión 3D permite producir algunas de las piezas de repuesto faltantes mediante ingeniería inversa, por lo que no es necesario crear moldes desde cero.

Por ejemplo, Hydro Inc., la empresa de servicios e ingeniería de bombas, utilizó ingeniería inversa para diseñar e imprimir en 3D un molde de arena para un impulsor utilizado en una instalación nuclear. Luego, el molde se envió a una fundición, donde vertieron el metal para crear el componente.

En otro ejemplo, Hydro usó la combinación para reparar una bomba relacionada con la seguridad en una planta nuclear. La pieza no pudo obtenerse del OEM en el período de tiempo requerido por el cliente, ya que el proceso de fundición tradicional podía llevar de nueve meses a un año. Mediante el uso de la impresión 3D, junto con la ingeniería inversa, la empresa suministró la bomba en 12 semanas.

Además de los moldes impresos en 3D, la tecnología también se puede utilizar para producir piezas de repuesto directamente.

En 2017, Siemens logró un hito importante al instalar con éxito una primera pieza de repuesto impresa en 3D para la planta de energía nuclear de Krško en Eslovenia. La pieza de recambio, un impulsor metálico de 108 mm de diámetro para una bomba de protección contra incendios que está en funcionamiento constante, ha cumplido con los estrictos requisitos de seguridad y fiabilidad del sector nuclear.

El uso de la impresión 3D para piezas de repuesto en instalaciones de energía nuclear permite que las plantas operativas maduras continúen funcionando y alcancen su esperanza de vida completa.

Componentes avanzados

También hay un mayor enfoque en el desarrollo de componentes avanzados para sistemas de energía nuclear, utilizando la impresión 3D.

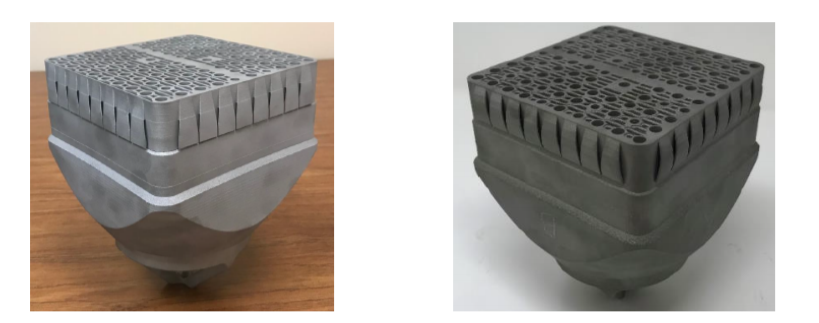

Por ejemplo, NovaTech, una empresa que proporciona servicios de fabricación e ingeniería a la industria nuclear, está utilizando la impresión 3D para desarrollar y producir partes del conjunto de combustible nuclear que constituye el elemento base del núcleo del reactor nuclear.

Algunos de los componentes del conjunto de combustible, posibles con la impresión 3D, incluyen boquillas inferiores, resortes de sujeción, boquillas superiores, placas de sujeción inferiores del reactor de agua en ebullición (BWR).

La investigación de NovaTech muestra que, por ejemplo, la impresión 3D de la placa de unión inferior de un conjunto de combustible BWR, que fija la posición del extremo inferior de las barras de combustible, utilizando Inconel-718, puede mejorar el rendimiento del filtrado de desechos.

La mejora del rendimiento se consigue gracias al diseño de tortuosos pasajes de flujo que solo se pueden fabricar con impresión 3D.

Usando la tecnología, también es posible agregar sellos de canal al diseño de la placa de unión inferior, lo que permite una reducción en el recuento de piezas.

Minimizando el número de componentes en un El montaje es particularmente beneficioso, ya que reduce los costes de fabricación y simplifica el proceso de montaje.

Un núcleo de reactor nuclear impreso en 3D

En otro ejemplo, el Laboratorio Nacional Oak Ridge (ORNL) está utilizando la impresión 3D para desarrollar un núcleo de reactor nuclear como parte de su programa Transformational Challenge Reactor (TCR).

ORNL tiene como objetivo construir el núcleo del reactor nuclear para 2023 y establecer nuevos métodos en el diseño, la fabricación, la concesión de licencias y la operación del reactor, y la impresión 3D juega un papel clave para lograr este objetivo.

Aunque la mayor parte del reactor estará fabricado con componentes convencionales, el núcleo, responsable de contener el combustible de uranio y los componentes que controlan la reacción de fisión, estará totalmente impreso en 3D con carburo de silicio, un Material resistente a altas temperaturas.

"Al utilizar la impresión 3D, podemos utilizar tecnología y materiales que la comunidad nuclear no ha podido capitalizar en las últimas décadas", dijo Kurt Terrani, director técnico de TCR. "Esto incluye sensores para un control casi autónomo y una biblioteca de datos y un enfoque nuevo y acelerado para la calificación que beneficiará a toda la comunidad nuclear".

Un dispositivo de conexión impreso en 3D

Mientras que el núcleo de un reactor impreso en 3D aún se encuentra en la etapa de desarrollo, Westinghouse instaló con éxito una pieza impresa en 3D utilizada para la generación de energía real, el mes pasado. La pieza instalada es un "dispositivo de obturación de dedal" que se utiliza para hacer descender los conjuntos de combustible a los núcleos de los reactores.

La pieza fue el resultado de una colaboración de tres años entre Westinghouse, un proveedor de tecnología nuclear, y Exelon Generation, el principal proveedor de energía nuclear de Estados Unidos.

Un dispositivo de obturación es esencial para la producción de energía nuclear, pero se consideró una pieza de bajo riesgo, porque habría consecuencias mínimas si la pieza se rompiera.

Piezas impresas en 3D para la gestión de residuos nucleares

Con el tiempo, cada conversación nuclear se centra en los desechos radiactivos y la seguridad.

Encontrar soluciones eficaces para la gestión a largo plazo de los desechos radiactivos es otro desafío dentro de la industria de la energía nuclear.

La impresión 3D está ayudando a afrontar este desafío al permitir a los ingenieros desarrollar nuevos diseños de sistemas de reciclaje de residuos.

En los EE. UU., los científicos del Laboratorio Nacional Argonne del Departamento de Energía tienen piezas impresas en 3D, lo que facilitará el reciclaje del combustible nuclear gastado.

La forma en que se utiliza la impresión 3D en el proceso implica la creación de un banco de contactores centrífugos de 1,25 cm, dispositivos de fluidos complejos con canales internos. Una vez conectados, los contactores permiten un bucle de reprocesamiento continuo.

Actualmente, los ingenieros nucleares pueden reciclar el 95 por ciento del combustible gastado de un reactor nuclear, y el 5 por ciento restante debe almacenarse como término 'desperdicio. El equipo impreso en 3D antes mencionado se puede utilizar para clasificar y reciclar algunos de estos últimos, lo que significa que se puede reciclar un 2% adicional de los desechos nucleares.

Si bien el 2% podría no parecer particularmente impresionante progreso, podría reducir significativamente la cantidad de combustible usado que debe almacenarse y el tiempo que sigue siendo peligroso.

Impresión 3D para sensores integrados

Los reactores nucleares están altamente instrumentados para monitorear variables tales como temperatura y presión. Sin embargo, es un desafío monitorear la salud estructural de un componente del reactor durante la operación, cuando se expone a temperaturas extremas y radiación.

Un obstáculo radica en las dificultades para insertar sensores dentro de materiales resistentes al calor y la radiación. Pero la impresión 3D puede proporcionar una solución.

Los nuevos diseños, habilitados por la impresión 3D, permitirán sensores integrados que proporcionarán datos directamente desde el núcleo.

ORNL, para Por ejemplo, está utilizando AM ultrasónica para incrustar sensores de alta precisión resistentes a la radiación en estructuras y componentes.

Además, el Departamento de Energía de EE. UU. (DoE) ha apoyado a la Escuela de Ingeniería Swanson de la Universidad de Pittsburgh con una subvención para desarrollar técnicas de AM para fabricar sensores eléctricos para núcleos nucleares.

Iniciado en 2017, el proyecto ya ha tenido cierto éxito en el desarrollo de redes de sensores de fibra óptica. El equipo celebró recientemente la primera prueba exitosa de un sensor de fibra óptica en el núcleo dentro de uno de los reactores del MIT.

Nuevos materiales para aplicaciones nucleares

Las plantas nucleares de próxima generación requerirán innovación en materiales para satisfacer la demanda de su entorno agresivo, incluidos los desafíos de corrosión a alta temperatura y altas dosis de irradiación.

AM puede respaldar una innovación de materiales más rápida. Por ejemplo, puede habilitar nuevas aleaciones con propiedades que no se pueden producir con métodos tradicionales. El proceso también puede utilizar materiales como el silicio que no se pueden trabajar con los métodos tradicionales de doblado de metales.

Un ejemplo de esto es una colaboración reciente entre los desarrolladores suecos de materiales de impresión 3D, Additive Composite Uppsala y Add North 3D, en el desarrollo de un material compuesto de polímero para aplicaciones de protección contra la radiación.

El material, denominado Addbor N25, combina carburo de boro y nailon, en forma de filamento optimizado para impresión 3D. Las capacidades de protección contra la radiación se logran gracias al elemento de carburo de boro, que proporciona una absorción efectiva contra los neutrones.

Renovación de la industria nuclear con impresión 3D

Si bien solo estamos rascando la superficie de lo que es posible con la impresión 3D en la industria nuclear, los desarrollos recientes están señalando el inmenso potencial que la tecnología tiene para ofrecer.

A medida que los fabricantes adoptan la libertad que ofrece la impresión 3D, pueden ofrecer diseños de componentes mejorados, explorar nuevos materiales y producir de forma rentable piezas de repuesto que ya no están disponibles.

Definitivamente veremos más innovaciones de impresión 3D interesantes en los próximos años, lo que ayudará a la tecnología nuclear a superar sus desafíos actuales y mejorar aún más su seguridad y sostenibilidad.

Impresión 3d

- ¿Cómo impulsa el tungsteno a la industria aeroespacial?

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- ¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

- Cómo la impresión 3D está transformando la industria de repuestos [Actualización 2021]

- Aplicación destacada:Impresión 3D para implantes médicos

- Aplicación destacada:Impresión 3D para la fabricación de bicicletas

- Aplicación destacada:Impresión 3D para rodamientos

- Aplicación destacada:Impresión 3D para intercambiadores de calor

- Aplicación destacada:Impresión 3D en la industria ferroviaria

- Cómo se utiliza la impresión 3D en la industria de fabricación de moldes

- Aplicación de la impresión 3D en la industria automotriz