Llevando la industria aeroespacial a nuevas alturas con la impresión 3D (2020)

La industria aeroespacial ha estado durante mucho tiempo a la vanguardia de la innovación en impresión 3D, y el primer uso de la tecnología se remonta a 1989. Ahora, tres décadas después, la industria aeroespacial representa una 16,8 por ciento de participación del mercado de fabricación aditiva (AM) de $ 10.4 mil millones y contribuye en gran medida a los esfuerzos de investigación en curso dentro de la industria.

Con la capacidad de crear diseños complejos, piezas livianas y reducir los costos de producción, la impresión 3D ofrece muchas ventajas para la industria aeroespacial. Sin embargo, los actores clave, como GE, Airbus, MOOG, Safran y GKN, no solo están aprovechando los beneficios de la tecnología, sino que también la están impulsando a través de la investigación y el desarrollo continuos.

Hoy, a medida que continuamos investigando el uso de la impresión 3D en varias industrias, nos centraremos en cómo la industria aeroespacial está aprovechando los beneficios de la impresión 3D para impulsar la innovación en el diseño y fabricación de componentes de aeronaves. .

Los beneficios de la impresión 3D para la industria aeroespacial

Producción de bajo volumen

Para industrias, como la aeroespacial, donde las piezas muy complejas se producen normalmente en volúmenes bajos, la impresión 3D puede proporcionar una solución ideal. Con esta tecnología, se pueden crear geometrías complejas sin tener que invertir en costosos equipos de herramientas. Esto ofrece a los fabricantes de equipos originales (OEM) y proveedores aeroespaciales una forma rentable de producir pequeños lotes de piezas.

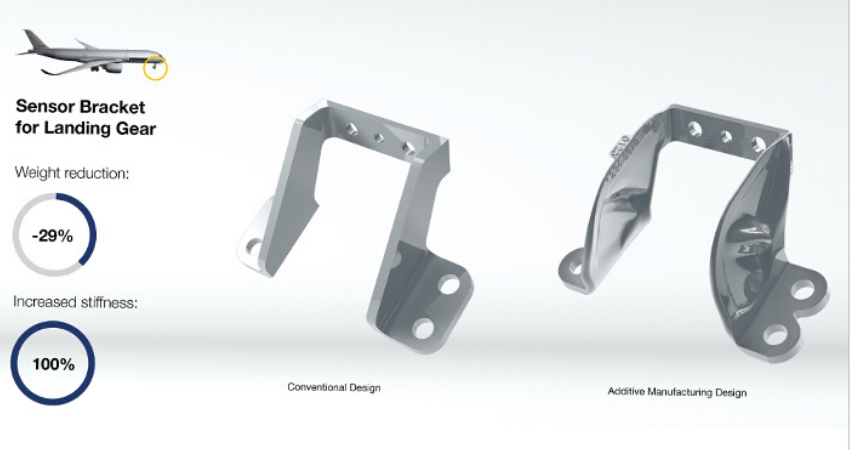

Reducción de peso

Además de la aerodinámica y el rendimiento del motor, el peso es uno de los factores más importantes a considerar cuando se trata del diseño de aeronaves. Reducir el peso de una aeronave puede reducir significativamente sus emisiones de dióxido de carbono, el consumo de combustible y la carga útil (para las naves espaciales).

Aquí es donde entra en juego la impresión 3D:la tecnología es una solución ideal para crear piezas ligeras, lo que se traduce en un considerable ahorro de combustible. Cuando se combina con herramientas de optimización de diseño, como el diseño generativo y el software de optimización de topología, el potencial para aumentar la complejidad de una pieza es casi ilimitado.

Eficiencia del material

Para aplicaciones aeroespaciales, la impresión 3D a menudo ayuda a reducir la proporción de compra-venta de piezas metálicas. El término se refiere a la correlación entre el peso de la cantidad de material comprado originalmente y el peso de la pieza terminada.

En la fabricación convencional, por ejemplo, los componentes de titanio para aviones pueden tener una relación de compra / venta de entre 12:1 y 25:1. Esto significa que se requieren de 12 a 25 kg de materia prima para producir 1 kg de piezas. En este escenario, hasta el 90 por ciento del material se mecaniza.

La impresión 3D de metal puede reducir esta proporción para los componentes de titanio entre 3:1 y 12:1. Esto se debe a que las impresoras 3D de metal generalmente usan solo la cantidad necesaria de material necesario para crear una pieza, generando solo un pequeño desperdicio de las estructuras de soporte. En el caso de metales caros, como el titanio y las aleaciones de níquel, el ahorro de costes de esta relación de compra-venta reducida puede ser bastante significativo.

Consolidación de piezas

Uno de los beneficios clave de la impresión 3D es la consolidación de piezas:la capacidad de integrar varias piezas en un solo componente. Reducir la cantidad de piezas necesarias puede simplificar significativamente el proceso de montaje y mantenimiento al reducir la cantidad de tiempo necesario para el montaje.

GE, por ejemplo, ahora está produciendo boquillas de combustible para motores a reacción, utilizando AM. Design for AM ha permitido a la empresa reducir la cantidad de componentes necesarios de 20 a solo 1.

Mantenimiento y reparación

La vida útil promedio de una aeronave puede oscilar entre 20 y 30 años, lo que hace que el mantenimiento, reparación y revisión (MRO) sea una función importante en la industria. Las tecnologías de impresión 3D de metales, como la deposición directa de energía, se utilizan comúnmente para reparar equipos aeroespaciales y militares. Las palas de la turbina y otros equipos de alta gama también se pueden restaurar y reparar agregando material a las superficies desgastadas.

Tecnologías de impresión 3D pioneras en el sector aeroespacial

Las empresas aeroespaciales ya están utilizando una amplia variedad de tecnologías AM. El modelado de deposición fusionada (FDM), por ejemplo, se usa comúnmente para crear prototipos y herramientas. El fabricante aeroespacial francés Latécoère utiliza FDM para la creación de prototipos y la producción de herramientas, lo que reduce los plazos de entrega hasta en un 95%. Además de esto, FDM también se puede utilizar para producir piezas finales para interiores de aeronaves.

Cuando se trata de impresión 3D de metal, tecnologías de fusión en lecho de polvo (PBF), como fusión láser selectiva (SLM) y La fusión por haz de electrones (EBM) puede producir piezas metálicas densas con fuertes propiedades mecánicas. Con los avances en la fabricación aditiva a gran escala, surgen innovaciones en métodos, como WAAM para aplicaciones aeroespaciales.

Como pionero de la tecnología de impresión 3D, la industria aeroespacial contribuye significativamente al desarrollo de técnicas y equipos de AM. . Por ejemplo, el fabricante de impresoras 3D, Sciaky, está colaborando con Airbus y Aubert &Duval en el desarrollo de nuevos métodos de fabricación para producir piezas de aviones hechas de aleaciones de titanio.

Mientras tanto, GE está desarrollando un metal máquina de inyección de aglutinante para permitir la producción en masa con AM.

Materiales de impresión 3D para la industria aeroespacial

Si bien los prototipos de componentes aeroespaciales se pueden fabricar a partir de una variedad de materiales plásticos, las piezas finales para aplicaciones aeroespaciales deben cumplir requisitos estrictos. Los materiales de alta calidad para vuelo son, por lo tanto, necesarios para imprimir piezas funcionales en 3D.

La selección de materiales dignos de volar varía, desde termoplásticos de grado de ingeniería (ULTEM 9085, ULTEM 1010, Nylon 12 FR) hasta polvos metálicos (aleaciones de alto rendimiento, titanio, aluminio, acero inoxidable).

El titanio es uno de los materiales más populares para la impresión 3D de componentes aeroespaciales, ya que combina la ligereza del aluminio con la resistencia del acero. Aunque los polvos de titanio son bastante caros, el costo se puede equilibrar parcialmente reciclando el material no utilizado y minimizando el desperdicio a través de mejores diseños posibles con AM.

Aplicaciones de impresión 3D aeroespacial

Herramientas

Los fabricantes de equipos originales y proveedores aeroespaciales han adoptado la impresión 3D como un método alternativo para producir ayudas de fabricación, incluidas plantillas y accesorios.

Por ejemplo, Moog Aircraft Group está utilizando la impresión FDM 3D para producir herramientas como máquinas de medición de coordenadas (CMM) internamente.

En el pasado, la empresa subcontrataba este dispositivo, y el proceso demoraba entre 4 y 6 semanas. Ahora Moog utiliza la impresión 3D internamente, haciendo accesorios CMM en aproximadamente 20 horas. Los accesorios que anteriormente habrían costado más de £ 2,000 ahora se pueden hacer por un par de cientos de libras.

Repuestos y repuestos

Debido a la dificultad de predecir la demanda, las piezas de repuesto normalmente deben mantenerse en stock para su disponibilidad a corto plazo. La impresión 3D es una solución ideal para producir repuestos y repuestos, ya que se pueden producir en el lugar donde se necesitan.

La impresión 3D de bajo volumen y bajo demanda podría mejorar significativamente el tiempo de respuesta para las operaciones de mantenimiento, reducir los costos de envío y eliminar la necesidad de un inventario físico de piezas.

Por ejemplo, la impresión 3D se ha utilizado para producir piezas de repuesto, como manijas de juntas y largueros, para aviones militares envejecidos. De manera similar, Lufthansa Technik, la división MRO de Lufthansa, estableció un centro de AM para desarrollar piezas impresas en 3D, incluidos los componentes de repuesto.

Piezas de uso final

Un número cada vez mayor de fabricantes aeroespaciales está recurriendo a AM para producir piezas estructurales de aeronaves, desde componentes interiores de aeronaves hasta piezas complejas de motores.

Un ejemplo de un componente interior proviene del proveedor aeroespacial Tier 1, Diehl Aviation. La empresa ha utilizado recientemente la tecnología FDM para producir un cabezal de cortina, un recinto que se coloca sobre el riel de la cortina, separando las clases a bordo.

El cerramiento se construyó previamente usando varias capas de fibra de vidrio laminada y requirió herramientas de aluminio especializadas, lo cual consumía mucho tiempo y era costoso.

Diehl pudo ensamblar esta pieza a partir de 12 componentes termoplásticos impresos en 3D, lo que redujo drásticamente los costos de herramientas y ahorró horas de trabajo. Esta pieza es, según se informa, la pieza de avión de pasajeros totalmente impresa en 3D más grande jamás producida y se está instalando en línea en los A350.

La producción de componentes de motor es otro caso de uso para la impresión 3D, gracias a la capacidad de cree piezas ligeras y complejas. Por ejemplo, el fabricante de naves espaciales, Rocket Lab, fue noticia tras la producción de su motor de cohete número 100 Rutherford el año pasado.

La empresa ha estado utilizando la impresión 3D para todos los componentes primarios de su motor (incluidas las cámaras de combustión, los inyectores, las bombas y las principales válvulas propulsoras) desde 2013.

Desafíos de la impresión 3D en la industria aeroespacial

Uno de los mayores desafíos que enfrentan los fabricantes de equipos originales (OEM) aeroespaciales al implementar la tecnología de impresión 3D es la certificación. Los componentes de las aeronaves deben cumplir con regulaciones estrictas, con reguladores encargados de garantizar que las piezas impresas en 3D sean tan seguras como las fabricadas con métodos tradicionales.

Dicho esto, se están aplicando estándares y regulaciones para la impresión 3D en la industria aeroespacial. desarrollado gradualmente. En 2018, SAE International lanzó su primer conjunto de especificaciones de materiales aeroespaciales (AMS) para materiales y procesos de metal AM utilizados para piezas críticas de aeronaves y naves espaciales.

Además de los estándares AM de metales, SAE International también lanzó las primeras especificaciones de polímeros AM para la industria aeroespacial el año pasado. Por ejemplo, la especificación AMS7100 establece los controles y requisitos críticos para producir piezas aeroespaciales confiables, repetibles y reproducibles mediante FDM u otra producción de extrusión de materiales.

El comité de tecnologías AM de ASTM International (F42) también está desarrollando 4 normas que ayudarán a los fabricantes de piezas de aeronaves a cumplir con los requisitos de seguridad y rendimiento. Los estándares cubren materias primas, propiedades de piezas terminadas, rendimiento y confiabilidad del sistema, y principios de calificación.

Otro desafío para los fabricantes de equipos originales (OEM) aeroespaciales es garantizar la repetibilidad del proceso. Deben establecerse procesos de calificación, además de los diseños y las regulaciones, para garantizar que las piezas certificables se puedan crear a pedido mediante la impresión 3D. Esto podría incluir el uso de software de automatización de flujo de trabajo, como AMFG, para garantizar que se registren todos los pasos del proceso y que se logre una trazabilidad completa a lo largo de cada etapa de producción.

El futuro de la impresión 3D en la industria aeroespacial

A pesar de los desafíos, la industria aeroespacial continúa siendo pionera en el desarrollo de AM como una tecnología viable para la producción de piezas finales.

La colaboración jugará un papel clave en este desarrollo, con OEM, agencias gubernamentales e instituciones de investigación asociadas, por ejemplo, para acelerar el proceso de certificación.

Dentro del mercado aeroespacial , Se pronostica que la producción de piezas finales de impresión 3D superará los $ 3 mil millones para 2024. A medida que la impresión 3D continúa su crecimiento constante, podríamos ver incluso más piezas de metal y polímero impresas en 3D dentro de aviones y naves espaciales en los próximos años.

Impresión 3d

- Introducción a la impresión 3D con plásticos

- ACEO® presenta una nueva tecnología para la impresión 3D con silicona

- Impresión 3D con silicona:¿llega su momento?

- Introducción a la impresión 3D de cerámica

- Una breve guía para la impresión 3D con Binder Jetting

- Impresión 3D con resinas:Introducción

- 6 formas de reducir los costes de fabricación con la impresión 3D

- Impresión del fusible 1 con el fusible 1

- KUHMUTE rediseña la movilidad con la impresión 3D SLS

- Impresión 3D de alta velocidad con AION500MK3

- Solukon se asocia con Siemens para presentar un nuevo sistema de impresión 3D