10 ejemplos emocionantes de impresión 3D en la industria automotriz en 2021

Este artículo se actualizó en mayo de 2021

La industria automotriz se enfrenta a demandas en todos los frentes:la demanda de vehículos más nuevos y de mejor rendimiento, así como la necesidad de optimizar la producción y agilizar las cadenas de suministro y la logística. Una tecnología que está ayudando a superar estos desafíos es la impresión 3D.

La impresión 3D se explora cada vez más en todas las áreas de la producción automotriz. Aparte de su uso extensivo para la creación rápida de prototipos, la tecnología también se está utilizando para producir herramientas y, en algunos casos, piezas finales.

Con la gama de aplicaciones de impresión 3D automotriz que continúa expandiéndose, a continuación se muestran algunos de los ejemplos más prometedores de empresas automotrices que utilizan la tecnología para mejorar su producción.

Porsche ha presentado recientemente un nuevo concepto para asientos de automóviles deportivos que aprovecha la impresión 3D y el diseño de celosía.

Los nuevos asientos cuentan con asientos centrales de poliuretano impresos en 3D y secciones de cojines del respaldo, que se pueden personalizar en tres niveles de firmeza:duro, medio y blando.

Con sus asientos personalizados, el fabricante de automóviles alemán se inspira en el sector de los deportes de motor, donde el ajuste personalizado del asiento específico para el conductor es una norma.

Porsche planea imprimir en 3D 40 prototipos de asientos para usar en las pistas de carreras europeas a partir de mayo de 2020, y los comentarios de los clientes se utilizarán para desarrollar los modelos finales legales para la calle para mediados de 2021.

En el futuro, Porsche quiere expandir la personalización del asiento más allá de la firmeza y el color al personalizar el asiento al contorno corporal específico del cliente. Actualmente, la impresión 3D sigue siendo la única tecnología que puede permitir este nivel de personalización.

Los soportes son piezas pequeñas y bastante mundanas, que eran difíciles de optimizar en el pasado, cuando los ingenieros estaban limitados por los métodos de fabricación tradicionales. Hoy en día, los ingenieros pueden diseñar soportes optimizados y dar vida a estos diseños con la ayuda de la impresión 3D.

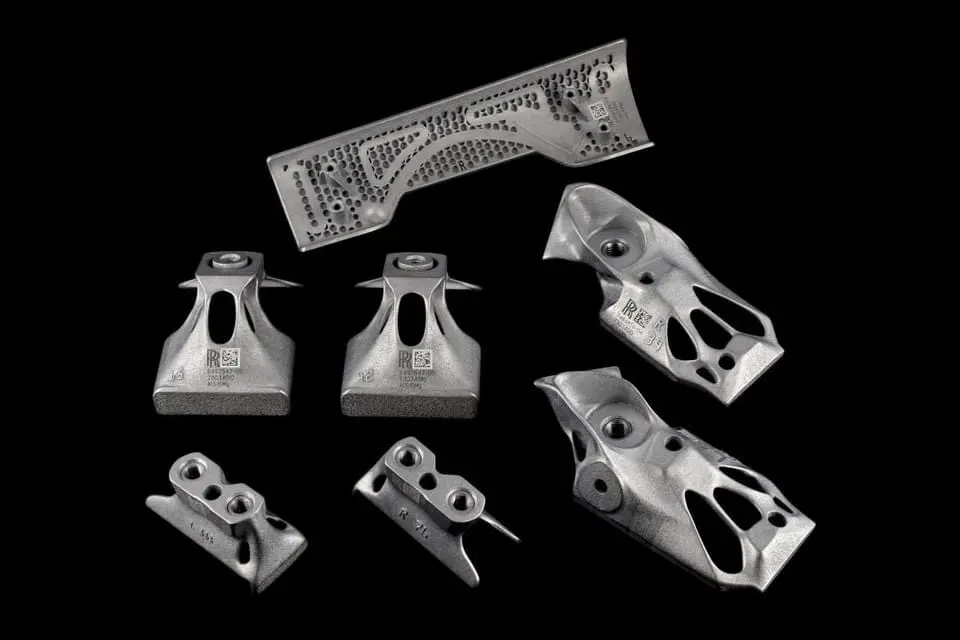

Rolls Royce ha mostrado recientemente las capacidades de la impresión 3D para soportes. La compañía mostró el gran lote de piezas de metal automotrices impresas en 3D y optimizadas para DfAM, muchas de las cuales parecen ser soportes.

El ahorro de costes, la producción más rápida y la optimización del diseño suelen ser las razones clave para utilizar AM para los brackets.

En el ejemplo de Rolls Royce, el equipo pudo incorporar algunas características realmente interesantes en las piezas, incluido el nombre de la marca impreso en 3D y un código QR, junto con números para identificar la pieza específica y única.

Agregar estas características durante el proceso de fabricación es algo que solo se puede lograr con la fabricación digital, ya que ningún método sustractivo podría competir en términos de costo y tiempo de producción.

Lea también:Aplicación destacada:soportes impresos en 3D

Ford Motor Company es uno de los primeros en adoptar la impresión 3D, ya que compró la tercera impresora 3D fabricada hace unos 30 años.

Ford, que abrió su Centro de Fabricación Avanzada el año pasado, ha dado pasos para integrar la impresión 3D en su ciclo de desarrollo de productos. Ahora, la empresa busca utilizar la tecnología para aplicaciones de fabricación.

Su último vehículo, el Shelby GT500 2020, es un ejemplo de esto. Debido a que saldrá a la venta a finales de este año, el Shelby GT500 2020 es, según se informa, el Mustang aerodinámicamente más avanzado hasta la fecha.

Las pruebas de diseño virtual fueron una parte clave del proceso de diseño del vehículo de alto rendimiento. Mediante pruebas virtuales, se analizaron más de 500 diseños 3D aerodinámicos y de refrigeración para permitir al equipo alcanzar sus objetivos de carga aerodinámica, frenado y refrigeración.

Una vez que se identificaron los diseños más prometedores, el equipo de ingeniería de Ford utilizó la impresión 3D para crear y probar prototipos. Por ejemplo, el equipo imprimió y probó más de 10 diseños para mechas divisorias frontales, que pudieron enviar simultáneamente para su evaluación de prueba.

Además de utilizar prototipos impresos en 3D para la validación del diseño y las pruebas funcionales, el próximo Shelby GT500 2020 también contará con dos componentes de freno impresos en 3D estructurales. Estos componentes se crearon utilizando la tecnología de impresión 3D de síntesis de luz digital (DLS) de Carbon y material EPX (epoxi) 82, y han superado todos los estándares y requisitos de rendimiento de Ford.

Con estas aplicaciones, está claro que Ford está sentando las bases para poder hacer cosas bastante impresionantes con la fabricación aditiva.

"La fabricación aditiva seguirá estando cada vez más arraigada en la parte diaria de lo que hacemos como empresa", explicó recientemente el líder técnico de tecnologías AM de Ford, Harold Sears, en la serie de entrevistas con expertos de AMFG. "En lugar de ser una excepción a la norma, será mucho más aceptado como se hace".

De cara al futuro, será emocionante ver cómo Ford continúa aprovechando las capacidades de la impresión 3D para mejorar aún más la producción de sus vehículos.

Si bien la creación de prototipos sigue siendo la aplicación principal de la impresión 3D dentro de la industria automotriz, el uso de la tecnología para las herramientas se está poniendo de moda rápidamente.

Un ejemplo interesante de esto es Volkswagen, que ha estado utilizando la impresión 3D internamente durante varios años.

En 2014, la empresa comenzó a poner a prueba las impresoras 3D de escritorio de Ultimaker para producir equipos de herramientas en la fábrica de Volkswagen Autoeuropa en Portugal. Desde el éxito del piloto, Volkswagen ha cambiado su producción de herramientas casi por completo a la impresión 3D.

El uso de la tecnología para esta aplicación ofrece una serie de ventajas.

La producción interna de sus herramientas reduce los costos de producción de herramientas para el fabricante de automóviles en un 90% y reduce los tiempos de entrega de semanas a solo unos pocos días. Para tomar un ejemplo, una herramienta como una placa de puerta trasera, según se informa, tardaría 35 días en desarrollarse utilizando la fabricación tradicional y costaría hasta 400 €. Con la impresión 3D, la misma herramienta se puede producir en cuatro días a un costo de solo 10 €.

Se dice que el uso de la impresión 3D para herramientas le ahorró a Volkswagen casi 325.000 euros en 2017, al tiempo que mejoró la ergonomía, la productividad y la satisfacción del operador.

Cuando se trata de ayudas a la fabricación, la impresión 3D está creciendo rápidamente como una alternativa a las formas más establecidas de fabricación de herramientas. En unos años, es probable que veamos a más fabricantes de equipos originales (OEM) de automóviles cambiar a herramientas impresas en 3D para mejorar la eficiencia de su producción y el rendimiento de sus herramientas.

Lea también:6 formas de mejorar la eficiencia de la producción con plantillas y accesorios impresos en 3D

¿Cómo evitar que los ladrones roben las ruedas de los coches? Ford está respondiendo a esa pregunta con un programa en Europa para imprimir en 3D tuercas de rueda de bloqueo personalizadas para automóviles que son más resistentes al robo.

Normalmente, los automóviles tendrán una sola tuerca de bloqueo por rueda para evitar su extracción sin la llave especial adjunta a la llave de tuercas. Pero estos pueden ser derrotados, por lo que Ford está imprimiendo patrones en 3D para sus cerraduras que no se pueden clonar tan fácilmente.

Con impresoras 3D de EOS, Ford crea cerraduras con un patrón personalizado para cada cliente. Usando un patrón de ondas de sonido de una oración simple, es posible crear un patrón completamente único que proporciona una capa adicional de seguridad de manera similar al reconocimiento de huellas dactilares.

Una vez diseñadas, la cerradura y la llave se imprimen en 3D como una sola pieza de acero inoxidable. Después de cortar los dos, solo necesitan un poco de pulido para funcionar.

La ventaja de estos bloqueos es que son prácticamente imposibles de clonar. Con nervaduras espaciadas de manera desigual dentro de la tuerca y hendiduras que se ensanchan cuanto más se adentran, es imposible que los ladrones hagan una impresión de cera de estas cerraduras sin romper la cera.

Hacer las ruedas más seguras y ofrecer una mayor personalización del producto es una prueba más de que la impresión 3D es un cambio de juego para la producción de automóviles.

Aunque todavía están lejos, varias empresas se esfuerzan por hacer realidad los coches totalmente impresos en 3D. Local Motors, con sede en Arizona, es una empresa con el objetivo de imprimir en 3D vehículos completos.

La compañía causó sensación en 2014 cuando anunció lo que afirmó ser el primer automóvil eléctrico impreso en 3D, Strati, en el International Manufacturing Technology Show (IMTS). El automóvil fue fabricado en colaboración con Oak Ridge National Laboratory (ORNL) y Cincinnati, Inc.

Dos años más tarde, Local Motors presentó Olli, un transbordador eléctrico autónomo impreso en 3D diseñado para el transporte local de baja velocidad. El transbordador ha sido diseñado principalmente para su uso en centros urbanos en ciudades, campus universitarios y comerciales y hospitales.

Entonces, ¿cómo ha logrado la empresa esto?

Local Motors utilizó algunas de las impresoras 3D más grandes del mundo, las máquinas de fabricación aditiva de gran área (BAAM) de ORNL y de fabricación aditiva a gran escala (LSAM) de Thermwood, para producir la mayoría de los componentes de Olli, incluido el techo y la parte inferior de la carrocería del vehículo.

De manera similar, Strati se imprimió con la impresora 3D a gran escala de Cincinnati, Inc., y tardó solo 44 horas en completarse. Las ruedas y los tapacubos del automóvil se produjeron mediante un proceso de impresión 3D de metal directo.

Desde que Olli se presentó por primera vez, Local Motors ha probado más de 2000 combinaciones de material de impresión y aditivos fortificantes, y ahora puede imprimir todo el minibús en aproximadamente 10 horas.

Local Motors atribuye su éxito a su "modelo de fabricación de vehículos digitales". Este modelo de negocio permite a la empresa llevar productos al mercado de una forma completamente nueva mediante la creación conjunta de nuevos diseños con una comunidad global de expertos. La empresa utiliza tecnologías de fabricación digital, como la impresión 3D, para fabricar y montar vehículos en microfactorías locales.

La impresión 3D se adapta naturalmente a este modelo de fabricación distribuida, ya que proporciona una forma de iterar rápidamente diseños, personalizar piezas y productos según sea necesario, lo que ahorra recursos y reduce la necesidad de mantener el inventario.

Si bien tomará algún tiempo ver vehículos totalmente impresos en 3D en las carreteras, proyectos como Olli de Local Motors podrían acercarnos un paso más a esa emocionante posibilidad.

Local Motors no es la única empresa que busca coches impresos en 3D. De manera similar, el fabricante de automóviles italiano, XEV, está desarrollando un automóvil LSEV eléctrico de baja velocidad con la ayuda de la impresión 3D.

Utilizando tecnología FDM de gran formato y cuatro grados diferentes de poliamida y TPU, la empresa puede reducir sus costos de producción en un 70% y aprovechar las ofertas de impresión 3D aligeradas.

El LSEV terminado pesa solo 450 kilogramos y presenta solo 57 componentes de plástico, lo que significa que se puede producir en cuestión de días. XEV también ha tomado la decisión de producir 2.000 de sus propias impresoras 3D de extrusión de gran formato para usar dentro de sus fábricas para la producción.

Si bien la producción en masa del vehículo comenzará a finales de este año, el servicio postal italiano Post Italiane ya ha realizado pedidos anticipados, que ha encargado 5,000 vehículos personalizados para sus operaciones.

Con la creciente demanda de productos personalizados y experiencias personalizadas, los fabricantes de automóviles ofrecen cada vez más a sus clientes la posibilidad de personalizar sus vehículos.

Una forma de hacer que esta personalización sea económicamente viable es con la impresión 3D.

El fabricante de automóviles más antiguo de Japón, Daihatsu, lanzó un proyecto de personalización de vehículos para su modelo de automóvil Copen en 2016.

En asociación con Stratasys, los clientes de Daihatsu pueden diseñar y pedir paneles personalizados impresos en 3D para sus parachoques delantero y trasero, con una selección de más de 15 patrones básicos en 10 colores diferentes.

Las piezas personalizadas se imprimen con ASA, un termoplástico duradero y resistente a los rayos UV, utilizando las impresoras 3D Fortus de Stratasys. La capacidad de producir diseños únicos personalizados de forma rápida y rentable fue una de las razones clave para elegir la impresión 3D en lugar de los procesos tradicionales.

En Europa, Volkswagen ahora está implementando la tecnología Metal Jet de HP con miras a las piezas metálicas personalizadas, como las puertas traseras, las perillas de la palanca de cambios y los llaveros.

La compañía planea brindar a sus clientes la opción de agregar letras individualizadas a estos componentes. Volkswagen también señala que estos componentes personalizados servirán como prueba de concepto para desarrollar piezas estructurales impresas en 3D para sus automóviles dentro de los próximos dos o tres años.

Una ventaja de utilizar la impresión 3D para la personalización es que permite a los fabricantes de automóviles reducir los tiempos de entrega y los costos de producción de piezas de bajo volumen. Esto se debe en parte a que la tecnología elimina la necesidad de crear herramientas de ayuda individuales para cada pieza personalizada, una perspectiva que sería económicamente inviable.

En el futuro, los fabricantes de automóviles aún necesitarán desarrollar más casos de uso para componentes impresos en 3D personalizados para ir más allá de las simples piezas de acabado. Dicho esto, a medida que avanza la tecnología, las posibilidades de personalización de automóviles con apariencia de impresión 3D se expandirán a un ritmo mucho mayor en los próximos años.

Lea también:Impresión 3D y personalización masiva:¿Dónde estamos hoy?

En las carreras de Fórmula Uno, el rendimiento de un coche de carreras a menudo significará la diferencia entre una victoria o una derrota. Sin embargo, diseñar un auto de carreras exitoso es un desafío, sobre todo por los altos costos involucrados y el rápido ciclo de desarrollo requerido.

Las pruebas en el túnel de viento son una de las etapas esenciales del proceso de desarrollo de un automóvil de carreras.

Los fabricantes de automóviles utilizan túneles de viento para verificar y ajustar las propiedades aerodinámicas de un coche de carreras. Durante la etapa de prueba en el túnel de viento, se coloca un modelo de un automóvil en una cinta de correr para probar cómo funcionará el automóvil en un entorno de carrera simulado.

Actualmente, la impresión 3D se utiliza con mayor frecuencia en los deportes de motor para crear piezas que se probarán en esta réplica de un coche de carreras. Por ejemplo, se informa que el equipo suizo Alfa Romeo Sauber F1 Team utilizó un modelo a escala del 60% de un automóvil de carreras de Fórmula 1, con muchos de sus componentes impresos en 3D con tecnologías SLS y SLA.

Los ingenieros de Sauber pueden imprimir piezas como las aletas delanteras, los conductos de freno, la suspensión y las cubiertas del motor mucho más rápido y con una mayor flexibilidad de diseño que la que permitiría la fabricación tradicional.

Otro ejemplo proviene de Volkswagen Motorsport, que utilizó la impresión 3D para el desarrollo de su I.D. eléctrico. Coche de carreras R Pikes Peak. Teniendo solo ocho meses para desarrollar el coche, el equipo de Volkswagen apostó por la impresión 3D para agilizar el proceso y cumplir con sus plazos de desarrollo.

La tecnología se utilizó para producir piezas para el modelo a escala del 50% del I.D. Coche R Pikes Peak. Se han fabricado alrededor de 2.000 piezas individuales para el modelo de túnel de viento, con piezas producidas en unos pocos días en lugar de las semanas que tomaría con el mecanizado o el moldeo CNC.

Al permitir un proceso de desarrollo extremadamente flexible y muy rápido, la impresión 3D ha ayudado a Volkswagen Motorsport a poner el automóvil en la carretera a tiempo. Y este esfuerzo fue recompensado recientemente:el año pasado, el I.D. El auto de carreras R Pikes Peak estableció un nuevo récord para la subida de colinas en las carreras de Pikes Peak.

Con una eficacia probada para reducir los tiempos de desarrollo, la impresión 3D se está abriendo camino ahora en aplicaciones de piezas finales que podrían ofrecer a los equipos de carreras importantes ventajas de rendimiento.

Las piezas de repuesto son otra aplicación más de la impresión 3D en la automoción, y una de las que Porsche Classic está aprovechando al máximo.

La división de la empresa automovilística alemana suministra piezas para sus modelos antiguos y fuera de producción, y está utilizando la impresión 3D para producir piezas de repuesto raras y de bajo volumen para su inventario más antiguo.

Muchas de estas piezas ya no están en producción y las herramientas necesarias para fabricarlas no existen o están en malas condiciones. La fabricación de nuevas herramientas auxiliares con métodos tradicionales es intrínsecamente prohibitiva en cuanto a costos, sobre todo teniendo en cuenta los bajos volúmenes en cuestión.

Con el fin de resolver estos desafíos, Porsche Classic ha comenzado a imprimir en 3D estas piezas (en metal y plástico) bajo demanda.

El proceso de impresión implica fundir el polvo metálico (o sinterizar para plásticos) con un rayo láser de alta energía en un patrón preciso, construyendo así el objeto tridimensional una capa a la vez. La ventaja es que las piezas se pueden fabricar sin herramientas adicionales y solo cuando sea necesario, lo que ayuda a Porsche a ahorrar en los costos de herramientas y almacenamiento asociados con la fabricación de estos repuestos utilizando métodos convencionales.

Las piezas de impresión 3D que rara vez se solicitan o se dejan de producir es una tendencia creciente dentro de la cadena de suministro automotriz. Mercedes-Benz Trucks, Volkswagen y BMW también están adoptando la impresión 3D para esta aplicación, lo que permite a los fabricantes de automóviles reducir costos, aumentar la eficiencia operativa y optimizar el inventario.

Lea también:Cómo la impresión 3D está transformando la industria de repuestos

Hasta ahora, hemos visto empresas que imprimen en 3D componentes para automóviles e incluso carrocerías completas, pero ¿qué pasa con las motocicletas?

Si bien todavía no hay bicicletas impresas en 3D disponibles comercialmente en la carretera, hay una serie de proyectos que ofrecen una idea de lo que podría ser el futuro de la producción de motocicletas.

Light Rider de APWORKS es uno de los ejemplos más conocidos del potencial del uso de la impresión 3D para la producción de motocicletas.

La empresa alemana presentó la motocicleta eléctrica impresa en 3D y topológicamente optimizada en 2016. La motocicleta también muestra las propiedades del material Scalmalloy patentado por APWORKS. Con Scalmalloy, el cuadro de la motocicleta impreso en 3D es un 30% más ligero que sus homólogos de fabricación tradicional.

Si bien APWORKS ha tenido un gran éxito con el proyecto, con una gran cantidad de clientes que desean comprar Light Rider, poder hacer que la producción sea comercialmente viable sigue siendo un desafío.

Otro ejemplo más reciente de una motocicleta impresa en 3D proviene del fabricante alemán de impresoras FDM 3D, BigRep.

La motocicleta NERA de la empresa, un prototipo completamente funcional, tardó solo 12 semanas en producirse y se diseñó para demostrar las capacidades de la impresión 3D.

Para crearlo, BigRep utilizó sus impresoras 3D a gran escala y una gama de materiales que incluyen PLA, Pro FLEX (un material flexible basado en TPU) y el filamento ProHT de grado de ingeniería. Con la excepción de la electrónica, las 15 piezas se imprimieron en 3D, incluidas las llantas, el marco, los neumáticos sin aire, el asiento y un parachoques flexible.

Si bien estos y otros proyectos ofrecen una visión emocionante del potencial de la impresión 3D para motocicletas, pasará bastante tiempo antes de que lleguen a la carretera. Pero la capacidad de la impresión 3D para crear piezas livianas, mejorar el rendimiento y permitir una producción más rápida y económica nos entusiasma con el potencial futuro de esta aplicación.

Mirando hacia el futuro de la impresión 3D en la industria automotriz, la tecnología continuará impregnando el desarrollo de productos, la producción, el ensamblaje y la cadena de suministro, lo que permitirá nuevos diseños, modelos comerciales competitivos y, en última instancia, vehículos superiores.

1. Asientos personalizados impresos en 3D de Porsche

2. Impresión 3D para soportes de automoción

3. Ford imprime piezas en 3D para el Mustang Shelby GT500 de alto rendimiento

4. Volkswagen Autoeuropa:herramientas de fabricación impresas en 3D

5. Tuercas impresas en 3D que salvan las ruedas de los coches de los ladrones

6. Motores locales y XEV:¿en el camino hacia los coches impresos en 3D?

7. Mayor personalización con impresión 3D

8. Persiguiendo la victoria:impresión 3D para deportes de motor

9. Repuestos de impresión 3D para coches clásicos

10. ¿Se imprimirán en 3D las motocicletas del futuro?

Impulsando el futuro de la producción automotriz

Si bien esta lista muestra las áreas de aplicación clave para la impresión 3D dentro de la automoción, solo muestra la superficie de sus posibilidades. Sin embargo, a medida que los fabricantes de automóviles reconozcan el potencial de la tecnología para proporcionar una ventaja sobre la competencia, la cantidad de aplicaciones seguramente se expandirá.

Impresión 3d

- El valor de la fabricación aditiva en la industria automotriz

- Cómo la digitalización es clave para el futuro de la impresión 3D médica

- 4 formas en que la impresión 3D está transformando la industria médica

- ¿Está la industria de la construcción lista para la impresión 3D? (Actualización 2020)

- 5 formas en que la impresión 3D puede transformar la industria electrónica

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- ¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

- Mecanizado CNC en la industria automotriz

- 5 maneras en que la impresión 3D está cambiando la industria automotriz

- Aplicación de la impresión 3D en la industria automotriz

- ¿Qué es la industria gráfica?