¿Qué aporta la impresión 3D a la industria aeroespacial?

La industria aeroespacial es un entorno muy exigente . Requiere elementos impecables que van a ser capaces de soportar un desgaste continuo, y condiciones de alta presión y alta temperatura. Hay innovación constante e investigaciones en curso para garantizar que los componentes sean fuertes, resistentes pero también ligeros , para aumentar el rendimiento de las aeronaves, facilitar el trabajo de mantenimiento y aumentar la productividad de los empleados. Esta calidad y confiabilidad indispensables deben equilibrarse con los horarios y la reserva de vuelos comerciales, y la urgencia y la preparación necesaria las 24 horas, los 7 días de la semana de los aviones militares. Si algo sale mal en la cadena de producción y logística , la disponibilidad, calidad e incluso seguridad de vuelos comerciales y militares pueden verse comprometidos .

La evolución de la FA en la industria aeroespacial

Aquí es donde entra en escena la fabricación aditiva. En las etapas iniciales de la evolución de la impresión 3D , era un método de fabricación extremadamente innovador pero bastante limitado. Las impresoras 3D fueron una inversión costosa, eran lentas y demasiado pequeñas para tener aplicaciones industriales a gran escala. Además, el mercado de materiales era muy limitado, especialmente para materiales de ingeniería técnica, y los fabricantes de impresoras 3D a menudo solo permitían que sus propios materiales se usaran con sus impresoras (bloqueo de proveedores). Esos tiempos en la impresión 3D quedaron atrás.

Hoy en día, la fabricación aditiva es una industria plenamente desarrollada, con una excelente flexibilidad de diseño y compatibilidad material-impresora, software especializado que permite un diseño preciso e ingeniería inversa, una amplia elección de materiales altamente avanzados para los usos más especializados, impresoras 3D a gran escala con grandes áreas de construcción y la capacidad de producir piezas ligeras que no tienen ninguna desventaja en comparación con sus contrapartes CNC.

Video 1. Airbus emplea soluciones AM en su línea de producción. Fuente:Airbus.

La industria aeroespacial se esfuerza por piezas ligeras que puedan funcionar igual de bien que los componentes de aluminio fabricados tradicionalmente . La reducción de peso (aligeramiento) permite que los aviones vuelen más rápido, más lejos y con menos consumo de combustible. Cada 500 kg de reducción de peso se traduce en aproximadamente un 1 % menos de consumo de combustible, lo que también significa una reducción de las emisiones de dióxido de carbono.

Las contribuciones de la FA en la industria aeroespacial

Cualquier idea de innovación en la industria aeroespacial tiene que pasar por un proceso de evaluación muy minucioso para comprobar si el nuevo material o tecnología cumple con las numerosas y exigentes normas de la FAA para la seguridad de vuelos y aeronaves. , ya sea que la aeronave sea comercial o militar. Muchas aeronaves obsoletas tienen componentes fabricados con materiales que luego resultaron ser tóxicos y necesitan ser reemplazados, o materiales que simplemente ya no se fabrican y necesitan ser recreados.

Fabricación aditiva empresas ofrecen una amplia gama de filamentos certificados por la FAA por su gran resistencia a la tracción, resistencia química y térmica pero sin efectos secundarios nocivos . Ejemplos de este tipo de materiales serían los filamentos de la familia PAEK, como el Essentium PEI 9085 ULTEM filamento, Essentium PEEK o Essentium PEKK . Estos filamentos se pueden utilizar para aplicaciones en vuelo. El filamento ULTEM PEI se utilizó para imprimir piezas en 3D para sistemas de iluminación, interruptores eléctricos, carcasas y portalámparas.

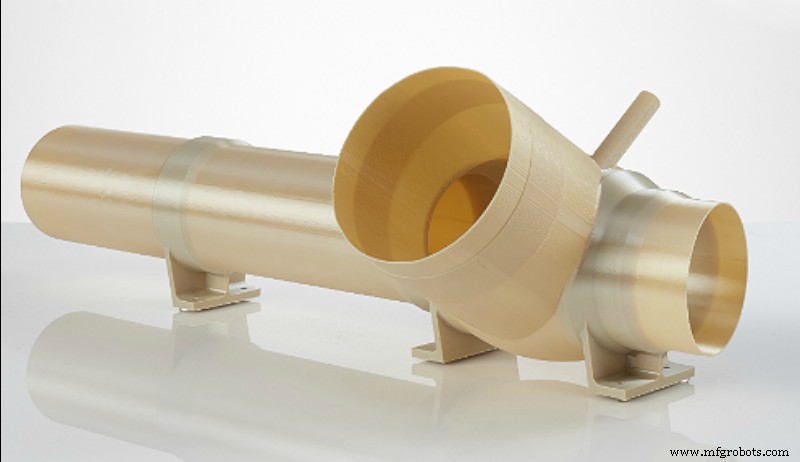

Imagen 1. Un conducto de control ambiental utilizado en un vehículo de lanzamiento espacial. Impreso con el filamento Essentium ULTEM 9085. Fuente:Essentium.

El filamento PEEK se ha utilizado en la industria aeroespacial para reemplazar piezas de motor de aluminio, cojinetes, válvulas, así como conductos de luz para aislar y proteger cables ópticos y sistemas eléctricos dentro de un avión.

Mantenimiento interno flexible e inmediato

El papel de la impresión 3D en la industria aeroespacial ha superado la etapa de solo creación de prototipos, aunque la AM todavía se usa para ese propósito. Dada la escala y el costo de fabricación en la industria aeroespacial, las formas tradicionales de creación de prototipos a través del moldeo por inyección y el mecanizado CNC consumen tiempo y recursos . La impresión en 3D de un prototipo de un avión o su pieza reduce significativamente el costo de producción y ajustes del prototipo, el desperdicio de material y los retrasos, y permite la producción de estructuras mucho más complejas que con CNC.

Imagen 2. Un prototipo impreso en 3D de un avión. Fuente:Essentium.

Aparte de la fabricación de componentes para satélites (antenas para naves espaciales), drones y aeronaves no tripuladas (palas de rotor y partes de motores), las aplicaciones AM más comunes en la industria aeroespacial se encuentran en la producción de partes terrestres y no críticas no -componentes en vuelo que soportan carga .

Como los aviones son una inversión bastante costosa, las unidades de aeronaves antiguas a menudo sirven mucho más de lo que deberían. La fabricación aditiva es la tecnología perfecta para pequeñas tareas de mantenimiento . Estos implican la impresión en 3D de componentes no esenciales para el interior del avión perdidos o dañados. , como portavasos, bandejas, tapas de inodoros, conductos de aire, tableros de instrumentos, etc. Gracias a la AM es posible recrear un elemento aunque falten los planos, mediante ingeniería inversa - escanear la pieza, procesarla en el software de diseño y luego imprimirla en 3D.

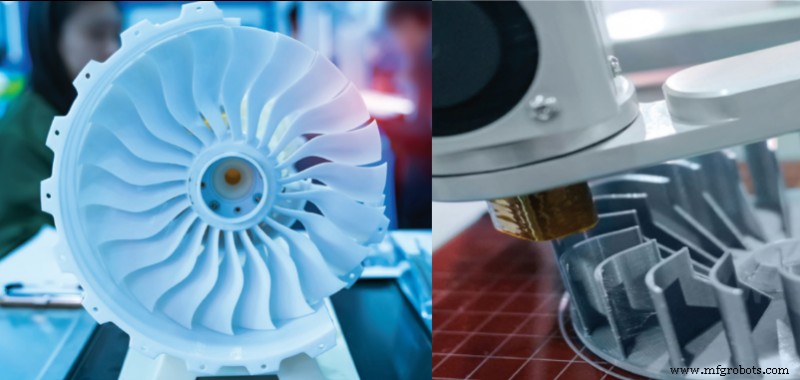

Imagen 3. Turbinas impresas en 3D. Fuente:Essentium.

Lo mismo se aplica a todo tipo de herramientas, plantillas y accesorios . En ese sentido, la innovación con la impresión 3D es mucho más fácil de implementar porque el equipo de apoyo en tierra no está sujeto a tal escrutinio. por la FAA como piezas en condiciones de volar. Incluso si la herramienta original ya no se fabrica, se puede imprimir en 3D a partir de planos o adaptando el diseño de la herramienta en función del tornillo o los elementos que se supone que debe encajar. Con la fabricación sustractiva tradicional, este proceso consumiría mucho más tiempo y material. Para fabricar herramientas, plantillas y accesorios ligeros pero eficientes , materiales reforzados con fibras de carbono, fibras de vidrio o metal puede ser usado. Dará como resultado piezas hasta un 50 % más ligeras que el aluminio, pero con una excelente solidez y resistencia a la temperatura. Algunos filamentos geniales para este propósito serían el HTN CF25 de Essentium. filamento, el PA CF filamento, o el ABS MG94 filamento. Además de fuerza, resistencia y ligereza, algunas otras características que debe tener un filamento orientado a la industria aeroespacial son retardancia de llama y seguridad ESD . El piso de producción y las zonas de mantenimiento son espacios con temperaturas elevadas, posiblemente materiales explosivos y estáticos, una combinación muy peligrosa tanto para el equipo como para los empleados. El Essentium TPU 90A FR El filamento tiene propiedades ignífugas, lo que minimiza significativamente el riesgo de incendio y su propagación. Lo hace perfecto para herramientas, plantillas y accesorios utilizados en el hangar o alrededor del avión.

Imagen 4. Una pieza de seguridad hecha con Essentium TPU 58D-AS. Fuente:Essentium.

El Essentium TPU 58D-AS , por su parte, es un filamento diseñado especialmente para la industria aeroespacial, para la fabricación de piezas que se supone deben retirarse antes del vuelo (de ahí el color rojo para llamar la atención ). El TPU 58D-AS reduce el riesgo de descarga electrostática, que es un peligro para los humanos y para los componentes electrónicos, que son extremadamente cruciales para el correcto funcionamiento de los sistemas de navegación de un avión, entre otras funciones.

Essentium 9085 ULTEM

Essentium 9085 ULTEM  Essentium PEEK

Essentium PEEK  Retardante de llama Essentium TPU 90A-FR

Retardante de llama Essentium TPU 90A-FR  TPU Essentium 58D-AS

TPU Essentium 58D-AS Superar las limitaciones logísticas

Mantener los aviones en condiciones seguras y listas para volar y listas para la misión tanto en la industria aeroespacial comercial como militar es extremadamente crucial, incluso más crucial que la innovación constante. La fabricación aditiva tiene tantas aplicaciones en esas industrias precisamente porque permite que los transportistas de pasajeros, las empresas de mensajería y los ejércitos tengan más independencia y flexibilidad en el mantenimiento de sus aeronaves.

La pandemia de Covid-19 ha cambiado el mundo de muchas maneras. La industria aeroespacial no fue una excepción, ya que muchas cadenas de suministro quedaron repentinamente en pausa durante períodos de tiempo imprevistos. . Eso ha paralizado las operaciones de producción, mantenimiento y entrega debido a la dependencia de contratistas y empresas de entrega, consecuencia de un modelo de fabricación tradicional. Muchas aerolíneas comerciales sufrieron grandes pérdidas financieras debido a la cancelación de vuelos , y eso significaba tener que buscar nuevas formas de reducir costos . La fabricación aditiva puede ser la respuesta a eso.

Con fabricación tradicional , como CNC, la producción de un componente seguro contra descargas electrostáticas (ESD), componentes resistentes a la corrosión y un componente de alta temperatura probablemente requerirá el uso de los servicios costosos de tres contratistas diferentes , variados y largos tiempos de espera (dependiendo también del proveedor del contratista), y una entrega complicada o imposible en el caso de aeronaves militares estacionadas en el exterior.

Imagen 5. Un ejemplo de fabricación iterativa. Fuente:Essentium.

Otro problema es que las herramientas únicas o las piezas de repuesto de edición limitada son omnipresentes en la industria aeroespacial. Recurrir al moldeo por inyección o al mecanizado CNC para fabricar una herramienta única para un solo uso implicaría costes innecesarios y tiempos de espera innecesariamente largos. Todo eso se puede solucionar con la impresión 3D, ya que una sola impresora 3D se puede utilizar in situ para producir todas aquellas piezas con diferentes filamentos técnicos avanzados a un coste mucho menor y con un menor riesgo de retraso. Esta forma de fabricación también elimina la necesidad de almacenamiento repuestos en todo el mundo para realizar tareas de mantenimiento, ya que cualquier pieza necesaria se puede imprimir en 3D en cualquier lugar y en cualquier momento bajo demanda. Todas esas pequeñas mejoras conducen a una simplificación general y reducción de la cadena de suministro y producción en aeroespacial, lo que en consecuencia reduce los costes y equilibra la huella de carbono que dejan los aviones .

Ejemplos de la vida real

Un gran ejemplo de la aplicación de tecnologías AM en un contexto aeroespacial de la vida real es la caja del eje. empresa. Desarrollaron una plataforma de drones para SkyFire , para su silvicultura y protección contra incendios clientela. Estos elementos tenían que ser capaces de soportar las condiciones de una operación de extinción de incendios aerotransportada a gran escala:fuego, agua y viento. Las piezas se produjeron al costo más bajo y con los tiempos de entrega más rápidos en comparación con la competencia. La mitad del cuerpo de un dron se imprimió en 3D con el HTN CF25 de Essentium filamento y cubiertas laterales con el PA CF filamento. Ambos materiales se desempeñaron más allá de las expectativas en las pruebas de vuelo , demostrando grandes propiedades mecánicas y alta velocidad.

Video 2. Una pieza impresa en 3D para una plataforma de aterrizaje de drones de Axle Box. Fuente:Essentium.

Un mal funcionamiento muy común en los aviones es una falla hidráulica , principalmente debido al peso de la aeronave y las tensiones que soporta durante un vuelo. El proceso de reparación de una falla hidráulica solía ser muy exigente en términos de tiempo y mano de obra, ya que requería que varios técnicos accedieran a la fuente de la falla y luego mantuvieran el reemplazo en su lugar mientras se instalaba. Esas fallas hidráulicas ocurrieron con tanta frecuencia y su reparación fue tan costosa que un importante fabricante aeroespacial decidió imprimir en 3D una abrazadera que mantendría la pieza de repuesto en su lugar, sin necesidad de mano de obra adicional para ayudar en el proceso. .

La introducción de la fabricación aditiva en la industria aeroespacial ha sido un desarrollo revolucionario tanto para la fabricación aditiva como para la industria aeroespacial. . Ha sido un desafío emocionante y transformador para el mundo de la impresión 3D debido a la cantidad de materiales especializados con propiedades avanzadas que se requieren en la industria aeroespacial. Y para la industria aeroespacial ha sido un gran paso hacia una mayor flexibilidad de diseño, reducción de costes e independencia logística, gracias a las impresionantes posibilidades de velocidad, escala e iteración que ofrece la impresión 3D.

Impresión 3d

- ¿Cómo impulsa el tungsteno a la industria aeroespacial?

- ¿Qué significa "resolución" en la impresión 3D?

- 4 formas en que la impresión 3D está transformando la industria médica

- 5 formas en que la impresión 3D puede transformar la industria electrónica

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- ¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

- 5 formas en que la impresión 3D puede beneficiar a la industria del juguete

- ¿Qué es la industria gráfica?

- ¿Qué es la industria pesquera?

- ¿Qué es la industria de la pintura?

- ¿Qué es la industria del embalaje?