Introducción a la impresión 3D en metal

¿Impresión 3D o CNC? Encuentre la mejor tecnología para producir sus piezas metálicas

Descargue nuestra guía sobre la producción de piezas metálicas

SLM y DMLS:¿cuál es la diferencia?

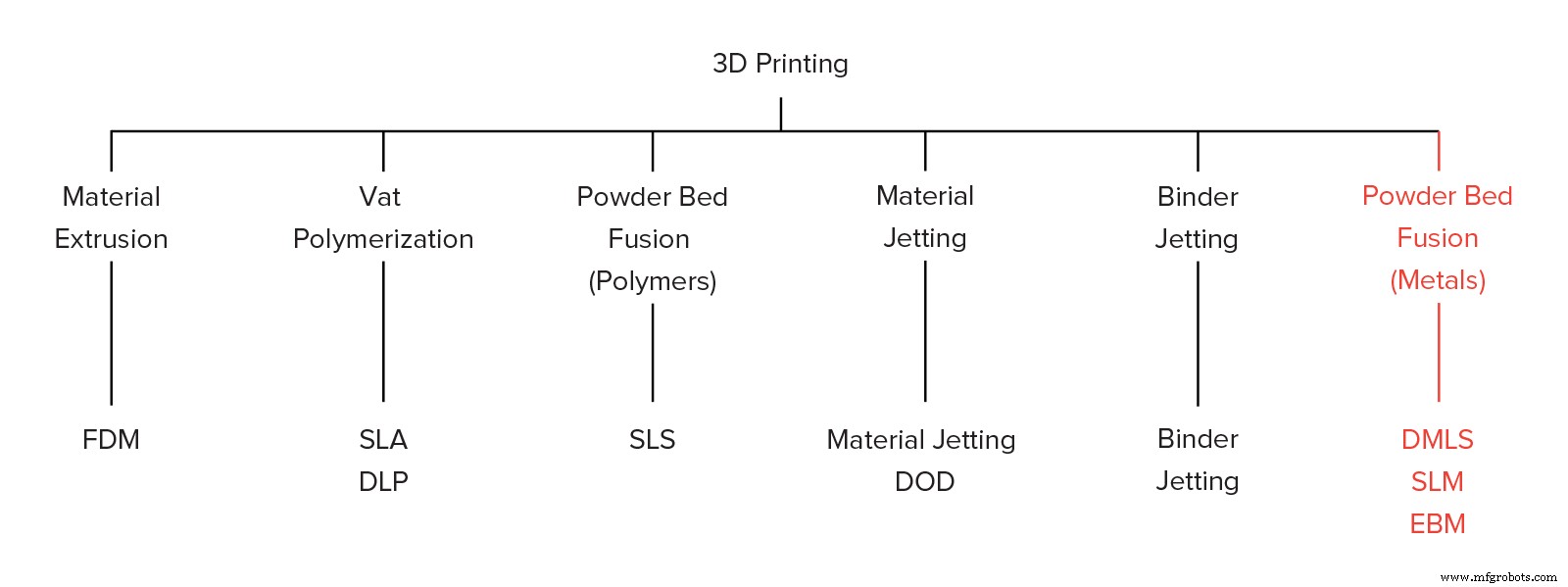

La fusión selectiva por láser (SLM) y la sinterización directa de metal por láser (DMLS) son dos procesos de fabricación aditiva de metal que pertenecen a la familia de impresión 3D de fusión de lecho de polvo. Las dos tecnologías tienen muchas similitudes:ambas usan un láser para escanear y fusionar (o derretir) selectivamente las partículas de polvo metálico, uniéndolas y construyendo una pieza capa por capa. Asimismo, los materiales utilizados en ambos procesos son metales que vienen en forma granular.

Las diferencias entre SLM y DMLS se reducen a los fundamentos del proceso de unión de partículas (y también a las patentes):SLM utiliza polvos metálicos con una sola temperatura de fusión y funde completamente las partículas, mientras que en DMLS el polvo está compuesto por materiales con puntos de fusión variables. que se fusionan a nivel molecular a temperaturas elevadas.

Esencialmente:

SLM produce piezas de un metal único , mientras que DMLS produce piezas a partir de aleaciones metálicas .

Tanto SLM como DMLS se utilizan en aplicaciones industriales para crear productos de ingeniería de uso final. En este artículo, usamos el término impresión 3D de metal para referirnos a ambos procesos en general y describimos los mecanismos básicos del proceso de fabricación que son necesarios para que los ingenieros y diseñadores comprendan los beneficios y las limitaciones de la tecnología.

Existen otros procesos de fabricación aditiva que se pueden utilizar para producir piezas metálicas densas, como la fusión por haz de electrones (EBM) y la fabricación aditiva ultrasónica (UAM). Sin embargo, su disponibilidad y aplicaciones son limitadas, por lo que no se presentarán aquí. Haga clic aquí para obtener más información sobre la inyección de aglutinante de metal.

¿Cómo funciona la impresión 3D en metal?

El proceso de fabricación básico para SLM y DMLS es muy similar. Así es como funciona:

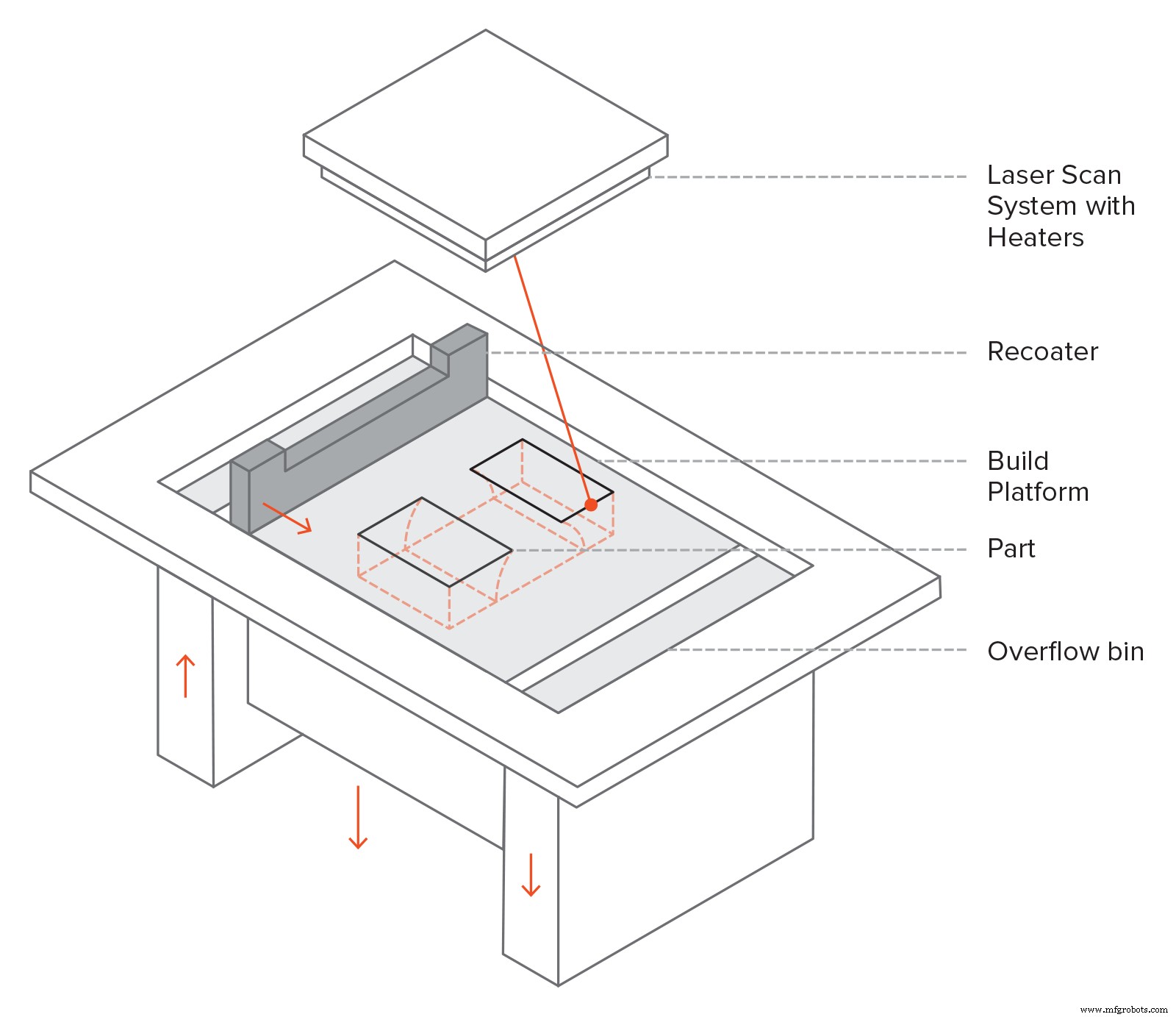

- La cámara de construcción se llena primero con gas inerte (por ejemplo, argón) para minimizar la oxidación del polvo metálico y luego se calienta a la temperatura de construcción óptima.

- Se extiende una fina capa de polvo de metal sobre la plataforma de construcción y un láser de alta potencia escanea la sección transversal del componente, derritiendo (o fusionando) las partículas de metal y creando la siguiente capa. Se escanea toda el área del modelo, por lo que la pieza se construye completamente sólida.

- Cuando se completa el proceso de escaneo, la plataforma de construcción se mueve hacia abajo por el espesor de una capa y el revestidor extiende otra capa delgada de polvo metálico. El proceso se repite hasta completar toda la pieza.

Cuando finaliza el proceso de construcción, las piezas se encapsulan completamente en el polvo metálico. A diferencia del proceso de fusión de lecho de polvo de polímero (como SLS), las piezas se unen a la plataforma de construcción a través de estructuras de soporte. . El soporte en la impresión 3D de metal se construye con el mismo material que la pieza y siempre se requiere para mitigar la deformación y la distorsión que pueden ocurrir debido a las altas temperaturas de procesamiento.

Cuando el contenedor se enfría a temperatura ambiente, el exceso de polvo se elimina manualmente y las piezas generalmente se tratan térmicamente mientras aún están unidas a la plataforma de construcción para aliviar cualquier tensión residual. Luego, los componentes se separan de la placa de construcción mediante corte, mecanizado o electroerosión por hilo y están listos para su uso o posterior procesamiento.

Mejora tus habilidades de diseño de impresión 3D

Obtenga un póster de reglas de diseño de impresión 3D gratis

Características de SLM y DMLS

Parámetros de la impresora

En SLM y DMLS, casi todos los parámetros del proceso los establece el fabricante de la máquina. La altura de la capa utilizado en la impresión 3D de metal varía entre 20 y 50 micras y depende de las propiedades del polvo metálico (fluidez, distribución del tamaño de las partículas, forma, etc.).

El tamaño de construcción típico de un sistema de impresión 3D de metal es de 250 x 150 x 150 mm, pero también hay disponibles máquinas más grandes (hasta 500 x 280 x 360 mm). La precisión dimensional que una impresora 3D de metal puede lograr es de aproximadamente ± 0,1 mm.

Las impresoras de metal se pueden utilizar para la fabricación de lotes pequeños , pero las capacidades de los sistemas de impresión 3D de metal se asemejan más a las capacidades de fabricación por lotes de las máquinas FDM o SLA que a las de las impresoras SLS:están restringidas por el área de impresión disponible (dirección XY), ya que las piezas deben unirse a la construcción plataforma.

El polvo metálico en SLM y DMLS es altamente reciclable :típicamente menos del 5% se desperdicia. Después de cada impresión, el polvo no utilizado se recolecta, se tamiza y luego se rellena con material nuevo hasta el nivel requerido para la siguiente construcción.

Sin embargo, los residuos en la impresión de metal se presentan en forma de estructura de soporte , que son cruciales para completar con éxito una construcción, pero pueden aumentar drásticamente la cantidad de material necesario (y el costo).

Adhesión de capas

Las piezas metálicas SLM y DMLS tienen casi isotropía propiedades mecánicas y térmicas. Son sólidos con muy poca porosidad interna (menos del 0,2 - 0,5 % en el estado impreso y casi ninguno después del procesamiento térmico).

Las piezas impresas en metal tienen mayor resistencia y dureza y a menudo son más flexibles que las piezas fabricadas con un método tradicional. Sin embargo, son más propensos a la fatiga.

Por ejemplo, eche un vistazo a las propiedades mecánicas del AlSi10Mg EOS aleación de impresión 3D de metal y la aleación de fundición a presión A360 . Estos dos materiales tienen una composición química muy similar, alta en silicio y magnesio. Las piezas impresas tienen propiedades mecánicas superiores y mayor dureza en comparación con el material forjado.

Debido a la forma granular del material sin procesar, la rugosidad de la superficie construida (Ra) de una pieza impresa en 3D de metal es de aproximadamente 6 - 10 μm. Esta rugosidad superficial relativamente alta puede explicar parcialmente la menor resistencia a la fatiga .

| AlSi10Mg (aleación para impresión 3D) | A360 (aleación fundida a presión) | |

|---|---|---|

| Límite elástico (0,2 % de deformación) * | 165 MPa | |

| Resistencia a la tracción * | 317 MPa | |

| Módulo * | 71 GPa | |

| Alargamiento a la rotura * | 3,5 % | |

| Dureza ** | 119 HBW | 75 HBW |

| Resistencia a la fatiga ** | 97 MPa | 124 MPa |

* :Tratado térmicamente:recocido a 300℃ por 2 horas

** :Probado en muestras construidas

Estructura de soporte y orientación de piezas

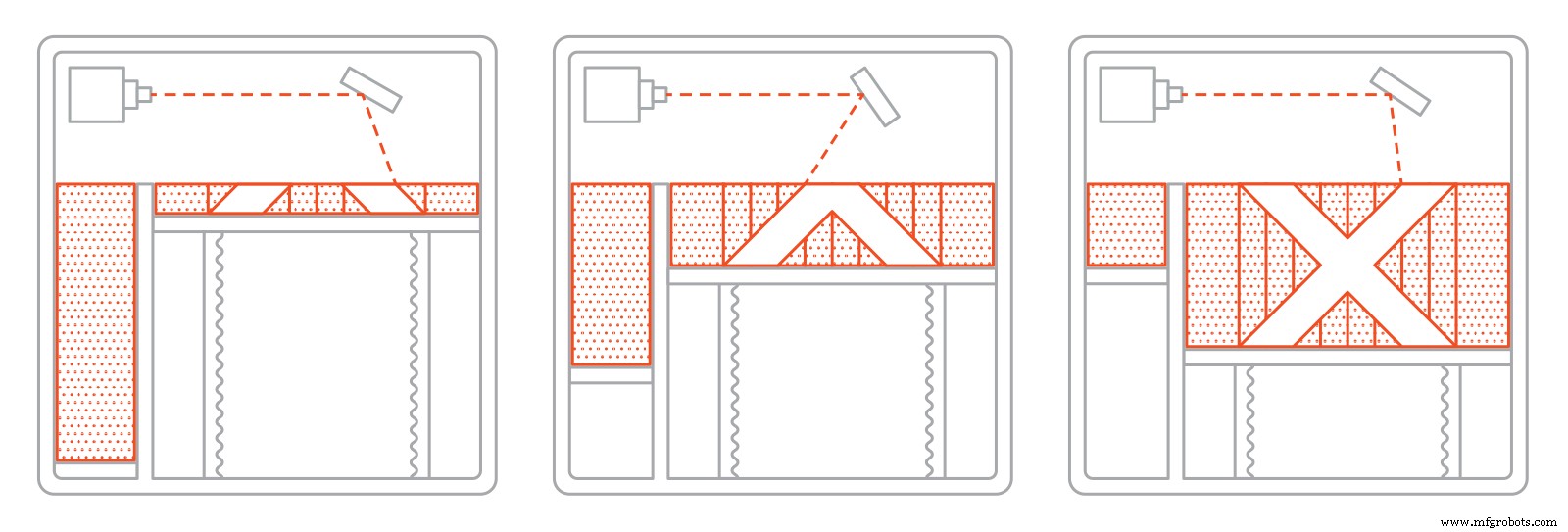

Las estructuras de soporte siempre se requieren en la impresión de metales, debido a la temperatura de procesamiento muy alta y, por lo general, se construyen utilizando un patrón de celosía.

El soporte en impresión 3D de metal cumple 3 funciones diferentes:

- Ofrecen una plataforma adecuada para construir la siguiente capa.

- Ellos anclan la pieza a la placa de construcción y evitan la deformación.

- Actúan como un disipador de calor alejar el calor de la pieza y permitir que se enfríe a un ritmo más controlado.

Las piezas a menudo se orientan en ángulo para minimizar la probabilidad de deformación y maximizar la resistencia de la pieza en direcciones críticas. Sin embargo, esto aumentará la cantidad de soporte requerido, el tiempo de construcción, el desperdicio de material y (en última instancia) el costo total.

La deformación también se puede minimizar utilizando patrones de exploración aleatorios . Esta estrategia de escaneo evita la acumulación de tensiones residuales en cualquier dirección en particular y agregará una textura superficial característica a la pieza.

Dado que el costo de la impresión en metal es muy alto, a menudo se utilizan simulaciones para predecir el comportamiento de la pieza durante el procesamiento. Algoritmos de optimización de topología también se utilizan no solo para maximizar el rendimiento mecánico y crear piezas ligeras, sino también para minimizar la necesidad de una estructura de soporte y la probabilidad de deformación.

Secciones huecas y estructuras ligeras

A diferencia de los procesos de fusión de lecho de polvo de polímero como SLS, las secciones huecas grandes no se usan comúnmente en la impresión de metales ya que las estructuras de soporte no se pueden quitar fácilmente.

Para canales internos mayores de Ø 8 mm, se recomienda utilizar secciones transversales de diamante o lágrima en lugar de una circular, ya que no requieren estructuras de soporte. Puede encontrar más pautas de diseño en SLM y DMLS en este artículo.

Como alternativa a las secciones huecas, las piezas se pueden diseñar con revestimiento y núcleos. La piel y los núcleos se procesan utilizando diferentes potencias de láser y velocidades de escaneo, lo que da como resultado diferentes propiedades del material. El uso de piel y núcleos es muy útil cuando se fabrican piezas con una gran sección sólida, ya que reducen significativamente el tiempo de impresión y la probabilidad de deformación y producen piezas con alta estabilidad y excelente calidad superficial.

Usando una estructura de celosía también es una estrategia común en la impresión 3D de metal para reducir el peso de una pieza. Los algoritmos de optimización de topología también pueden ayudar en el diseño de forma ligera orgánica .

Materiales comunes de SLM y DMLS

SLM y DMLS pueden producir piezas de una amplia gama de metales y aleaciones de metales, incluidos aluminio, acero inoxidable, titanio, cromo cobalto e inconel. Estos materiales cubren las necesidades de la mayoría de las aplicaciones industriales, desde la aeroespacial hasta la médica. Los metales preciosos, como el oro, el platino, el paladio y la plata, también se pueden procesar, pero sus aplicaciones son marginales y se limitan principalmente a la fabricación de joyas.

El costo del polvo metálico es muy alto. Por ejemplo, un kilogramo de polvo de acero inoxidable 316L cuesta aproximadamente entre $350 y $450. Por esta razón, minimizar el volumen de piezas y la necesidad de soporte es clave para mantener el costo lo más bajo posible.

Una fortaleza clave de la impresión 3D en metal es su compatibilidad con materiales de alta resistencia, como las superaleaciones de níquel o cromo-cobalto, que son muy difíciles de procesar con los métodos de fabricación tradicionales. Importante ahorro de costes y tiempo se puede fabricar mediante el uso de la impresión 3D de metal para crear una pieza con una forma casi neta que luego se procesa posteriormente para obtener un acabado superficial muy alto.

| Materiales | |

|---|---|

| Aleaciones de aluminio | Buenas propiedades mecánicas y térmicas Baja densidad Buena conductividad eléctrica Baja dureza |

| Acero inoxidable y acero para herramientas | Alta resistencia al desgaste Gran dureza Buena ductilidad y soldabilidad |

| Aleaciones de titanio | Resistencia a la corrosión Excelente relación fuerza-peso Baja expansión térmica Biocompatible |

| Superaleaciones de Cobalto-Cromo | Excelente resistencia al desgaste y a la corrosión Excelentes propiedades a temperaturas elevadas Dureza muy alta Biocompatible |

| Superaleaciones de níquel (Inconel) | Excelentes propiedades mecánicas Alta resistencia a la corrosión Resistente a temperaturas de hasta 1200 o C Usado en ambientes extremos |

| Metales preciosos | Se utiliza en la fabricación de joyas No ampliamente disponible |

Compare los costes de la impresión 3D en metal

Obtenga una cotización instantánea

Posprocesamiento

Se utilizan varias técnicas de posprocesamiento para mejorar las propiedades mecánicas, la precisión y el aspecto de las piezas metálicas impresas.

Los pasos de procesamiento posterior obligatorios incluyen la eliminación del polvo suelto y las estructuras de soporte, mientras que el tratamiento térmico (recocido térmico) se usa comúnmente para aliviar las tensiones residuales y mejorar las propiedades mecánicas de la pieza.

El mecanizado CNC se puede emplear para características dimensionalmente cruciales (como agujeros o roscas). El granallado, el metalizado, el pulido y el micromecanizado pueden mejorar la calidad de la superficie y la resistencia a la fatiga de una pieza impresa en metal.

Obtenga más información sobre el mecanizado CNC

Descarga la guía de diseño y fabricación

Beneficios y limitaciones de la impresión 3D en metal

Estas son las principales ventajas y desventajas de los procesos de impresión 3D de metal:

Los procesos de impresión 3D de metal se pueden utilizar para fabricar piezas complejas y personalizadas con geometrías que los métodos de fabricación tradicionales no pueden producir.

Las piezas metálicas impresas en 3D se pueden optimizar topológicamente para maximizar su rendimiento y minimizar su peso y la cantidad total de componentes en un ensamblaje.

Las piezas metálicas impresas en 3D tienen excelentes propiedades físicas y la gama de materiales disponibles incluye materiales difíciles de procesar, como las superaleaciones metálicas.

Los costos de materiales y fabricación relacionados con la impresión 3D en metal son altos, por lo que estas tecnologías no son adecuadas para piezas que se pueden fabricar fácilmente con métodos tradicionales.

El tamaño de construcción de los sistemas de impresión 3D de metal es limitado, ya que se requieren condiciones de fabricación y control de procesos precisos.

Es posible que los diseños existentes no sean adecuados para la impresión 3D de metal y que deban modificarse.

En este artículo de la base de conocimientos se proporcionan pautas de diseño detalladas para la impresión 3D de metal. Las principales características de los sistemas SLM y DMLS se resumen en la siguiente tabla:

| Impresión 3D en metal (SLM/DMLS) | |

|---|---|

| Materiales | Metales y aleaciones de metales (aluminio, acero, titanio, etc.) |

| Precisión dimensional | ± 0,1 mm |

| Tamaño de construcción típico | 250 x 150 x 150 mm (hasta 500 x 280 x 360 mm) |

| Espesor de capa común | 20 – 50 μm |

| Soporte | Siempre requerido |

Reglas generales

- La impresión 3D en metal es más adecuada para piezas complejas y personalizadas que son difíciles o muy costosas de fabricar con métodos tradicionales.

- Minimizar la necesidad de estructuras de soporte reducirá en gran medida el costo de la impresión en metal.

- La optimización de la topología es esencial para maximizar los beneficios adicionales del uso de la impresión en metal.

- Las piezas metálicas impresas en 3D tienen excelentes propiedades mecánicas y se pueden fabricar a partir de una amplia gama de materiales de ingeniería, incluidas las superaleaciones metálicas.

Conozca la diferencia entre la impresión 3D en metal y CNC

Descargue nuestra guía sobre la producción de piezas metálicas

Impresión 3d

- Polvos de metal refractario VS tecnología de impresión 3D

- Introducción a la pasivación en el trabajo de los metales

- Microfabricación 3D:Introducción a la impresión 3D de tamaño micro

- Introducción a la fabricación de metales

- Introducción a la sinterización directa por láser de metales

- Introducción a la impresión 3D con plásticos

- Introducción a la impresión 3D para moldeado en arena

- Introducción a la fusión por haz de electrones

- Impresión 3D con resinas:Introducción

- 5 casos de uso innovadores para la impresión 3D en metal

- Cómo hacer que las piezas de metal sean más ligeras con la impresión 3D de metal