Impresión 3D FDM:¿Dónde estamos hoy?

Los avances en la impresión 3D basada en extrusión están cambiando la trayectoria de la tecnología de Fabricación de Filamentos Fundidos (FFF).

FFF, o FDM (Fused Deposition Modeling), como se le conoce más comúnmente, es una de las tecnologías de impresión 3D más utilizadas. Con la adopción en aumento en todos los segmentos industriales, FDM fue la tecnología de impresión 3D que más ingresos generó en 2017, y se dice que tiene la base instalada más grande (SmarTech).

Entonces, ¿qué ha impulsado el crecimiento y la madurez de la tecnología? ¿Y cómo evolucionará la impresión 3D de polímeros basada en extrusión en el futuro?

Para responder a estas preguntas, este artículo analizará algunos de los desarrollos clave que dan forma a FDM y lo que sigue para esta emocionante tecnología.

Hitos clave en el desarrollo de FDM

- 1989 :Scott y Lisa Crump patentan un nuevo método de fabricación aditiva, la marca registrada Fused Deposition Modeling (FDM), y fundan la empresa de hardware Stratasys.

- 1991 :Stratasys comercializa la impresión 3D FDM por primera vez.

- 2005 :Marca el comienzo del proyecto RepRap, que ayuda a reducir el costo de la impresión 3D FDM.

- 2008 :Stratasys anuncia que ofrecerá ULTEM 9085 de alto rendimiento para sus máquinas FDM 900mc y 400mc, un gran paso adelante para los materiales FDM.

- 2009 :Las primeras patentes de FDM expiran, lo que permite a los entusiastas desarrollar y comercializar sus propias impresoras 3D FDM de bricolaje. Empresas como MakerBot y Lulzbot tienen un gran éxito con sus kits de impresora de bricolaje.

- 2011 :Se funda Ultimaker, un fabricante líder de impresoras 3D FDM de escritorio.

- 2013 :Stratasys adquiere MakerBot, un fabricante de impresoras 3D de escritorio.

- 2013 :Se funda Markforged, un fabricante de hardware que ofrece tecnología de impresión 3D FDM compuesta.

- 2014 :Se funda el fabricante de impresoras 3D FDM a gran escala, BigRep.

- 2015 :Voodoo Manufacturing inicia su negocio de impresión 3D, que se convertirá en una fábrica digital con más de 200 máquinas FDM para 2019.

- 2017 :Stratasys presenta su Demostrador de construcción 3D continua, una unidad de impresión 3D modular para operaciones de alto rendimiento.

- 2018 :Essentium comercializa su plataforma de extrusión de alta velocidad, con su tecnología FlashFuse que utiliza calentamiento eléctrico para imprimir piezas en 3D.

Los orígenes de FDM

La aparición de la impresión 3D basada en extrusión se remonta a finales de la década de 1980, cuando el ingeniero e inventor, Scott Crump, desarrolló un novedoso método de creación rápida de prototipos.

En 1989, Crump patentó la nueva tecnología y la nombró Fused Modelado de deposición. Ese mismo año, Scott y Lisa Crump cofundaron Stratasys y entregaron su primera máquina FDM, la 3D Modeler, dos años después.

Desde entonces, la tecnología FDM ha ganado una enorme tracción, llenando el vacío en soluciones de creación rápida de prototipos de menor costo.

Hoy en día, Stratasys sigue siendo una de las empresas de hardware más grandes dentro de la industria de la impresión 3D, ofreciendo 9 modelos de sus máquinas FDM y múltiples impresoras 3D Polyjet.

Las impresoras 3D FDM actuales implican el mismo proceso de fusión y extrusión de materiales termoplásticos en forma de capas, como lo hizo la primera máquina FDM hace treinta años.

Dicho esto, sería incorrecto asumir que la tecnología no ha evolucionado. Numerosos desarrollos han dado forma a la impresión 3D FDM, lo que la ha ayudado a convertirse en una de las tecnologías aditivas más utilizadas.

El auge del proyecto RepRap y FDM de bajo costo

El éxito de la tecnología FDM puede explicarse en parte por el auge del proyecto RepRap y la expiración de varias patentes FDM a finales de la década de 2000.

El proyecto RepRap promovió el concepto de impresoras 3D de código abierto y autorreplicantes. El concepto fue adoptado por primera vez por la comunidad de bricolaje. Pero tras la expiración de las patentes clave de FDM en poder de Stratasys a finales de la década de 2000, surgieron muchas empresas que buscaban comercializar impresoras 3D FDM basadas en RepRep.

Esto ha dado lugar a una ola de impresoras 3D de escritorio FDM a un costo significativamente menor, lo que convierte a la tecnología en un excelente punto de entrada para las empresas nuevas en la tecnología.

La década de 2010:una nueva generación de FDM

El auge del movimiento RepRap y la expiración de las patentes clave de FDM han acelerado significativamente el desarrollo de la tecnología en la última década. Han surgido varias empresas prometedoras que buscan avanzar aún más en la impresión 3D FDM.

Pioneros en la impresión 3D continua de fibra de carbono

En 2014, una pequeña empresa emergente, Markforged, causó sensación con su tecnología de impresión 3D Continuous Filament Fabrication (CFF). Según se informa, la empresa es la primera en permitir la impresión 3D de fibra continua, lo que abre nuevas oportunidades industriales para la tecnología FDM.

Con tecnología CFF, las impresoras 3D compactas y de escritorio de Markforged utilizan dos cabezales de impresión:uno para extruir filamento a base de nailon y el otro para colocar hebras continuas de fibras de alta resistencia, incluidas fibra de carbono, kevlar y fibra de vidrio. .

Las fibras de refuerzo forman la "columna vertebral" de la pieza impresa, produciendo piezas rígidas, fuertes y duraderas.

Por ejemplo, se dice que la máquina X7 de grado industrial de Markforged, la última de las seis impresoras 3D de polímeros de Markforged, imprime piezas más resistentes y un 40% más ligeras que el aluminio 6061.

Con un precio de $ 70,000, el X7 presenta un volumen de construcción de 330 x 270 x 200 mm y una altura de capa de 50 micrones. Para una máquina de precio comparativamente bajo, estas especificaciones son bastante decentes, sin mencionar la capacidad de X7 para imprimir herramientas duraderas, así como repuestos funcionales y piezas de uso final.

Al ofrecer la posibilidad de imprimir con materiales reforzados, Markforged ha accedido a un mercado muy rentable. Solo en 2018, la compañía supuestamente envió más de 2500 impresoras 3D industriales. Con tal hipercrecimiento, Markfor siguió el camino para convertirse en una de las empresas de AM más grandes de la industria.

¿El nuevo punto de referencia para la impresión FDM de gran formato?

La impresión 3D de gran formato tiene el potencial de resolver muchos desafíos que enfrentan los fabricantes al crear prototipos y producir piezas más grandes.

Estas piezas suelen tener tiempos de entrega más largos, ya que se requiere ensamblaje. También requieren la producción de herramientas más grandes, lo que a menudo conlleva gastos importantes.

Una empresa que ayuda a superar estos desafíos es BigRep. Fundada en 2014, BigRep se posiciona como el fabricante de las impresoras 3D de extrusión más grandes del mercado, con volúmenes de impresión de sus máquinas superiores a 1m³.

Si bien la impresión 3D de objetos grandes tiene sus ventajas, también existe una limitación clave:la velocidad. La impresión de piezas más grandes puede tardar días o incluso semanas en completarse, con un mayor riesgo de fallas de impresión.

BigRep tiene como objetivo abordar este problema de varias maneras.

En el pasado, BigRep introdujo boquillas más grandes para poder extruir una mayor cantidad de plástico de una manera más rápida y también introdujo bobinas de filamento de gran peso para combinar.

En 2017 , la empresa comenzó a producir su filamento de "alta velocidad", que permite reducir los tiempos de impresión hasta en un 50%.

Pero quizás uno de los avances más emocionantes ha sido la tecnología de extrusión de medición de BigRep (MXT ).

En formnext 2018, BigRep presentó dos nuevas impresoras 3D impulsadas por MXT:BigRep PRO y BigRep EDGE. Desarrollado en asociación con Bosch Rexroth, el sistema de extrusión MXT tiene varias características clave que lo distinguen de los extrusores estándar.

Cuenta con un depósito especial donde se retiene el material fundido. Una rueda dentada, impulsada por un motor paso a paso, toma una cantidad específica del material de ese depósito y lo empuja hacia la boquilla.

Este enfoque permite un control total sobre la velocidad y la cantidad de material que se deposita. Según BigRep, el sistema MXT hace que sus nuevas impresoras sean cinco veces más rápidas que las máquinas de extrusión actuales y ayuda a lograr una precisión mucho mayor.

El sistema MXT actual es solo la primera iteración del concepto MXT, pero, con todos sus beneficios, será emocionante ver cómo evoluciona esta tecnología en el futuro.

Infundido con fuerza isotrópica

Junto con las limitaciones de velocidad, las piezas anisotrópicas son otro problema común en la impresión 3D FDM, debido a la naturaleza de capas del proceso de impresión.

El depósito de material capa por capa provoca una debilidad parcial en el eje Z (la dirección en la que se depositan las capas). Entonces, mientras que una pieza moldeada por inyección puede ser casi 100% isotrópica (igualmente fuerte en todas las direcciones), las piezas FDM generalmente pierden resistencia en el eje Z.

Algunas máquinas industriales abordan este problema mediante el uso de un cerramiento para proporcionar calefacción a toda el área del edificio. Aunque esta solución ayuda a mejorar la unión entre capas, tiende a consumir demasiada energía.

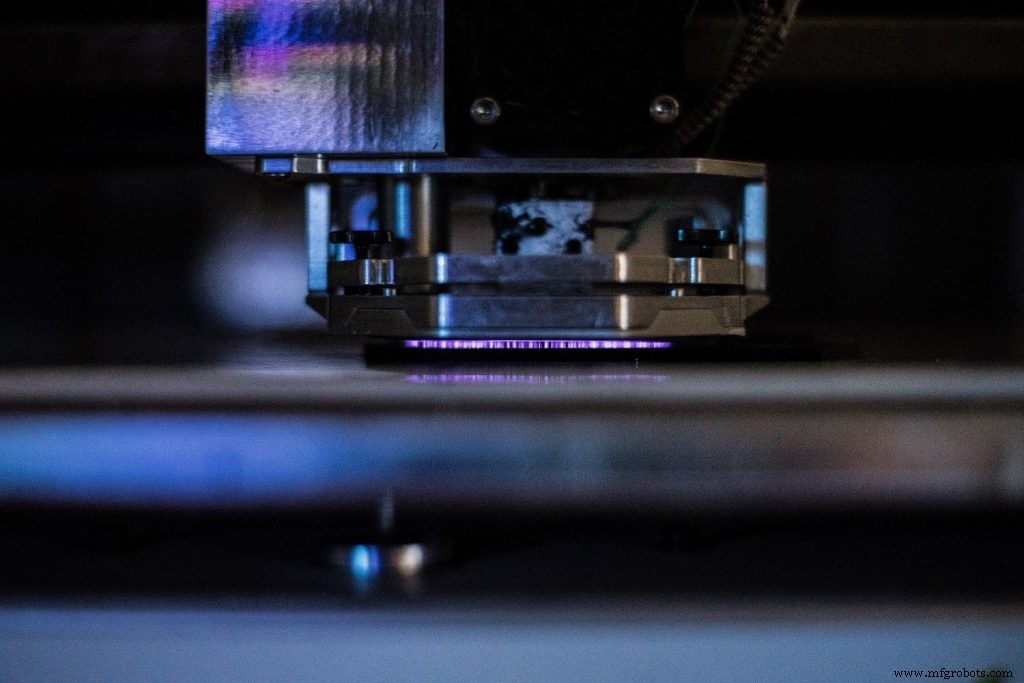

La empresa de impresión 3D, Essentium, ha desarrollado una nueva y prometedora tecnología FDM para mejorar la resistencia mecánica de las piezas impresas en 3D.

Conocida como FlashFuse, la tecnología implica la deposición de un filamento sensible a la energía y la aplicación de una corriente eléctrica. Esta corriente calienta la pieza, moldeando efectivamente las capas juntas.

Este enfoque tiene dos beneficios.

Primero, las piezas impresas en 3D con tecnología FlashFuse logran una resistencia comparable a la de las piezas moldeadas por inyección. En segundo lugar, evita la deformación de la pieza, como el alabeo, porque la temperatura permanece estable durante el proceso de impresión.

Esta tecnología ahora está impulsando la impresora 3D de extrusión de alta velocidad (HSE) 180-S de Essentium, que tiene un precio de $ 75,000.

Superar algunas de las barreras clave en la impresión 3D FDM ha ayudado a la empresa a recaudar 22 millones de dólares en una ronda de Serie A liderada por BASF Venture Capital. Con la financiación reciente, Essentium busca impulsar su tecnología para aplicaciones de producción, estableciendo un nuevo punto de referencia para la impresión 3D FDM.

Materiales FDM de grado industrial

Si bien el mercado de materiales FDM aún es joven, ha evolucionado significativamente a lo largo de los años, impulsando la ciencia de los materiales más allá de los filamentos estándar de PLA y ABS.

Hoy en día, los usuarios de FDM pueden comprar materiales compuestos, nailon, flexibles, biocompatibles y de grado de ingeniería, entre muchos otros.

Particularmente interesante es la posibilidad de imprimir con materiales de alto rendimiento como ULTEM y PEEK.

Estos termoplásticos son particularmente difíciles de trabajar debido a sus altas temperaturas de fusión. Sin embargo, muchas máquinas FDM actuales están equipadas con extrusoras de alta temperatura, lo que hace que FDM sea una de las pocas tecnologías de aditivos capaces de manipular estos termoplásticos de alto rendimiento.

Muchos de los avances en materiales FDM han sido posibles gracias al creciente número de empresas químicas que se unen a la industria, con el objetivo de promover el uso industrial de la impresión 3D. Estos incluyen BASF, SABIC, Verbatim (Mitsubishi Chemical Group), Evonik y Solvay, por nombrar algunos.

Por ejemplo, Solvay ha lanzado recientemente filamentos PEEK y PPSU. Ambos materiales tienen propiedades excepcionales:el PEEK es conocido por su excelente relación resistencia-peso, mientras que el PPSU posee una alta resistencia al calor, a los productos químicos y al impacto.

La disponibilidad de estos termoplásticos de producción permite aplicaciones clave como piezas de aviones, cojinetes de automóviles, componentes de petróleo y gas y dispositivos médicos.

Todavía hay muchos más termoplásticos FDM aún por desarrollar. Pero la creciente demanda ayudará a estimular su desarrollo, permitiendo nuevas aplicaciones para la impresión 3D.

Granjas de impresión 3D:¿el futuro de FDM?

Ha habido algunos desafíos que restringen el uso de la impresión 3D FDM en aplicaciones de producción, incluidas las piezas débiles y las velocidades de impresión lentas.

Sin embargo, los desarrollos recientes en la tecnología FDM están ayudando a levantar las barreras de la velocidad y la fuerza. Pero para que FDM realmente despegue como tecnología de producción, debe volverse más escalable.

Una de las soluciones puede estar en las denominadas granjas de impresión 3D FDM. Dichas granjas involucran una red de una docena o más de impresoras 3D para permitir la producción las 24 horas. Voodoo Manufacturing es un ejemplo de una empresa que pone en práctica este enfoque.

La empresa alberga más de 200 impresoras 3D FDM y utiliza software avanzado para asignar automáticamente trabajos de impresión 3D a las máquinas disponibles. Utilizando su granja de impresión 3D, Voodoo Manufacturing puede cumplir con cientos e incluso miles de pedidos a precios de moldeo por inyección.

Los fabricantes de impresoras 3D también han comenzado a desarrollar este concepto. En 2017, Stratasys presentó su Demostrador 3D de construcción continua, una unidad modular con múltiples “celdas” de impresora 3D FDM, cada una de las cuales funciona simultáneamente y está controlada por una arquitectura central basada en la nube.

Stratasys aún no ha anunciado la disponibilidad comercial de la plataforma Continuous Build. Sin embargo, la compañía cree que este enfoque podría cumplir el sueño de la impresión 3D para producción.

A la luz de su avance hacia materiales más robustos y nuevas estrategias de fabricación, FDM está preparada para la próxima ola de adopción. Piezas más fuertes y más grandes y un proceso de impresión 3D más rápido y escalable abrirán nuevos mercados para las máquinas basadas en extrusión, estableciendo la tecnología FDM como una gran oportunidad de fabricación.

Impresión 3d

- Limpieza sin estrés para impresión FDM

- Desarrollo de estándares para la impresión 3D:¿Dónde estamos hoy? (Actualización 2020)

- Impresión 3D en metal:¿Dónde estamos hoy?

- Estereolitografía y procesamiento de luz digital:¿Dónde estamos hoy?

- Cómo las impresoras 3D de escritorio están transformando la impresión 3D

- ¿Cuán maduras son las tecnologías de impresión 3D en metal?

- Impresión 3D en el sector sanitario:¿Dónde estamos en 2021? (Actualizado)

- Verificación de datos de la Industria 4.0:¿Dónde estamos hoy?

- Nuevos avances en FDM de Stratasys

- Comparación de tecnologías 3D:SLA frente a FDM

- Impresión 3D FDM:escritorio versus industrial