Recuerdos de la impresión 3D FDM

Desde que en 2005 nació el movimiento RepRap y Open Source con la aparición de la impresora 3D FDM del Dr. Adrian Bowyer, que podía construirse sola casi en su totalidad, este sector ha evolucionado mucho hasta el día de hoy. En este artículo hablaremos de las impresoras 3D y los componentes que fueron clave en su momento para conseguir piezas de éxito.

impresoras 3d

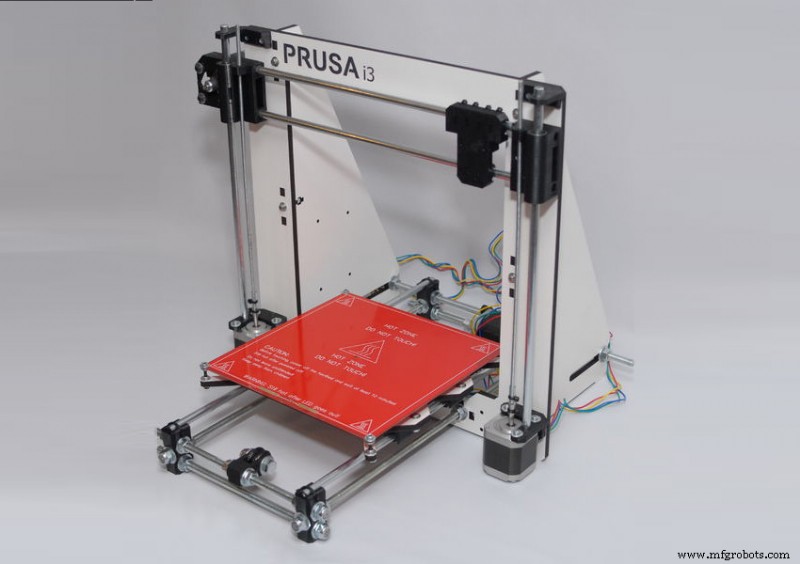

Una vez caducada la patente de la tecnología FDM surgieron varios modelos de impresoras 3D, basando su funcionamiento en Open Source. Estas impresoras 3D estaban formadas por una estructura tubular, una electrónica sencilla, y normalmente no disponían de base caliente. Pero en 2012, el mundo de la impresión 3D conoció a la impresora 3D FDM que sería y es, la más vendida y modificada del mercado, la Prusa i3 Original. Su última versión, la Prusa i3 MK3s, es la favorita del mercado no profesional.

Imagen 1:Original de Prusa i3. Fuente:RepRap

Software rodante

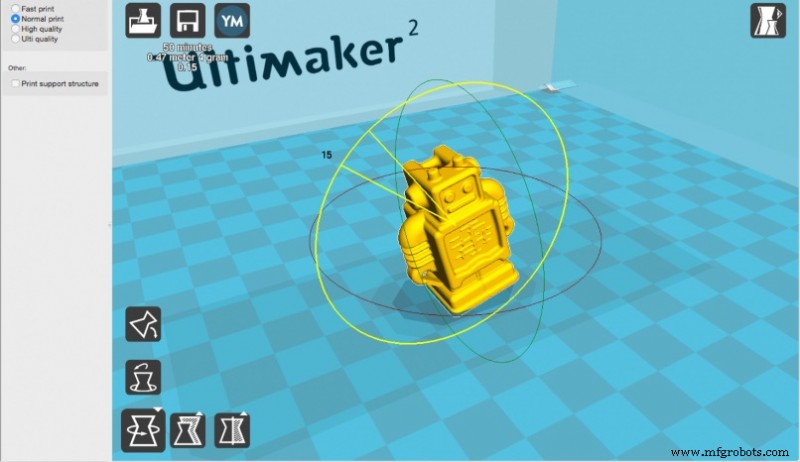

En esta sección hay diferentes programas de laminación desde el principio, incluso los fabricantes de impresoras 3D desarrollaron su propia laminadora. Uno de los primeros en utilizarse de forma genérica fue el Repetier-Host, un software relativamente sencillo de utilizar y compatible con Windows, Mac y Linux. En 2015, Ultimaker lanza Cura 2.0, un software móvil gratuito muy sencillo de usar. En poco tiempo, gran parte de la comunidad de impresión 3D empieza a utilizar Cura3D, convirtiéndose en una de las más utilizadas. Por último tenemos el Simplify3D, un software de pago que aportó en su momento infinidad de nuevos parámetros de configuración de la impresión 3D.

Imagen 2:Cura3D 15.04. Fuente:Ultimaker

Conectividad

En los inicios de la impresión 3D se necesitaba en todo momento un ordenador conectado a la impresora para dotar a la electrónica de los movimientos que debía gestionar. Esto era realmente incómodo, ya que no solo obligaba a tener una computadora cerca de la impresora, sino que en muchas ocasiones no podías usar la PC para realizar otros trabajos porque se ralentizaba y dejaba de imprimir. Con la aparición de impresoras con módulos SD y software para controlar de forma remota con una Raspberry, los usuarios optimizaron en gran medida los procesos de impresión.

Extrusor

El extrusor más utilizado hasta la reciente aparición del Titan Extruder, el Titan Aero y los extrusores tipo MK8 y MK10, era el Greg Wade. Esta extrusora es el resultado de unir el trabajo de dos ingenieros. Wade Bortz, un ingeniero canadiense, crea una extrusora impulsada por un motor NEMA 17 que mueve un pequeño engranaje, este a su vez mueve uno grande, cuyo perno mueve el filamento. Aunque la idea principal era buena, Greg Frost, un ingeniero australiano, retomó la idea principal del engranaje doble de Wade y creó una extrusora revolucionaria, que se usaría en infinidad de impresoras 3D.

Imagen 3:Extrusor Greg Wade. Fuente:RepRap

Hot End

Actualmente, la gran mayoría de HotEnd son metálicos y cuentan con un ventilador para disipar el calor. En un principio, el HotEnd era más sencillo y estaba formado simplemente por un cuerpo de plástico resistente a altas temperaturas (PTFE o PEEK) y una punta de latón con un diámetro de entrada que se ajustaba al diámetro del filamento y un diámetro de salida que se iba a necesitar. El gran problema de estos HotEnd era que no se podían utilizar con materiales de extrusión a alta temperatura.

Imagen 4:HotEnd con carrocería PEEK

Base de impresión

Las primeras impresoras 3D FDM no tenían base caliente, por lo que utilizaban Kapton Tape y Blue Tape para unir las piezas a la base. Posteriormente aparecieron bases calientes que funcionaban con fuente de alimentación separada, base sobre la que se colocaba un vaso. Algunos impresores combinaron el vidrio con las cintas mencionadas anteriormente para lograr que las piezas se adhirieran. Poco después, comenzaron a aparecer algunos sprays fijadores, que evolucionaron hasta llegar a toda la gama que existe en la actualidad.

Imagen 5:Base de impresión con vidrio

Filamentos

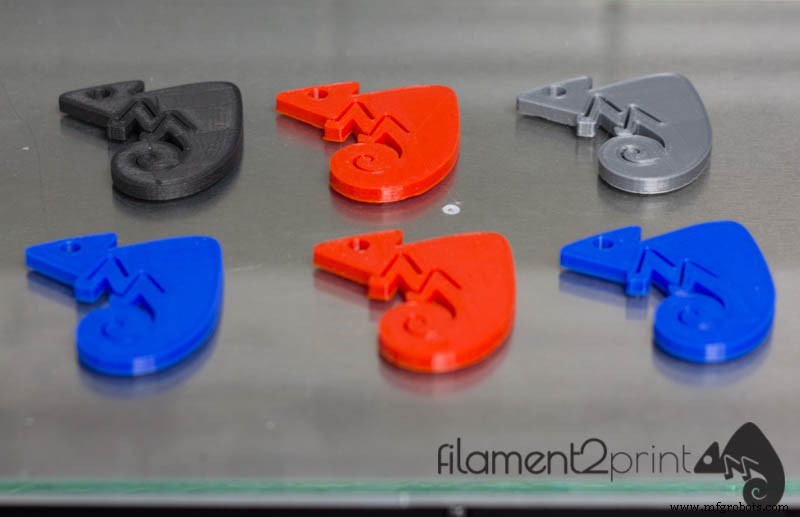

Incluso hoy en día, los materiales más utilizados en la impresión 3D, el PLA y el ABS, eran los únicos materiales disponibles en los inicios de este sector. El PLA fue el material utilizado por todos los usuarios por su facilidad de impresión, su precio y su acabado. El filamento de ABS apareció por la demanda de los usuarios industriales, ya que conocían este termoplástico, un plástico con buenas propiedades mecánicas y apto para aplicaciones directas. En 2012-2013 aparecen nuevos materiales de la mano de dos grandes fabricantes, Kai-Parthy y Taulman3D. Kai-Parthy desarrolla el primer filamento de madera, con el que puedes conseguir un acabado realmente similar a la madera. Taulman3D revolucionó la impresión 3D con filamentos de nailon, que abrió el sector a infinidad de nuevas aplicaciones.

Impresoras 3D FDM

Impresoras 3D FDM  Extremo caliente

Extremo caliente  Adhesión al lecho

Adhesión al lecho  PLA premium

PLA premium Los usuarios mayores de impresoras 3D seguro que recuerdan con cierto alivio todo lo mencionado anteriormente, viendo que ahora mismo este sector ha evolucionado y la impresión de piezas es mucho más sencilla y eficaz. Los usuarios de nueva incorporación a este gran mundo, esperamos que hayan aprendido algo de historia y que sigan ayudando a evolucionar este sector.

No dudes en comentar todas tus experiencias, ya sean actuales o los inicios de la impresión 3D, para que todos aprendamos.

Impresión 3d

- Modelado de deposición fusionada:una breve introducción

- Limpieza sin estrés para impresión FDM

- Impresión 3D FDM:comparación de filamentos ASA, PETG y PC

- Impresión 3D FDM:¿Dónde estamos hoy?

- Impresión 3D en nuestra vida diaria

- Nuevos avances en FDM de Stratasys

- 3 formas en que la impresión 3D promueve la fabricación ágil

- Comparación de tecnologías 3D:SLA frente a FDM

- Modelado por deposición fundida (FDM) Consejos de diseño de impresión 3D

- Impresión 3D FDM:escritorio versus industrial

- Impresión 3D de modelado por deposición fundida (FDM):descripción general de la tecnología