Impresión 3D en metal:¿Dónde estamos hoy?

Hace apenas una década, pocos creían que la impresión 3D en metal podría ser un competidor serio para la producción en serie. Sin embargo, la tecnología ha experimentado una rápida evolución, especialmente en los últimos años. Ahora, con las piezas metálicas que se utilizan en aplicaciones de tan amplio alcance como la médica, la automoción y la aeroespacial, la tecnología se está preparando para la producción.

Pero, ¿dónde estamos hoy?

A medida que el mercado de la impresión 3D de metal continúa creciendo, es importante mantenerse al día con el panorama en constante cambio. Es por eso que hoy, analizaremos la evolución de la impresión 3D en metal:qué tan lejos ha llegado la tecnología, dónde se encuentran las cosas actualmente y qué depara el futuro para esta tecnología innovadora.

Eventos clave que han dado forma a la impresión 3D en metal

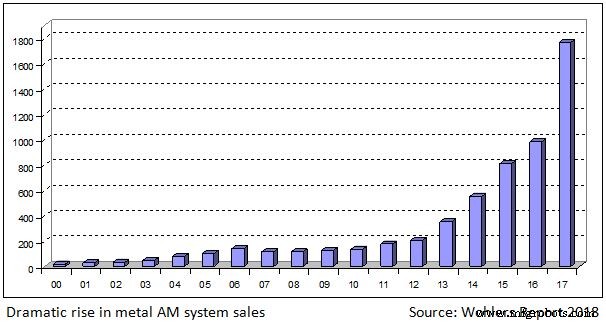

Desde la década de 1980, el panorama tecnológico y de mercado ha evolucionado significativamente para la impresión 3D de metal. Si bien el crecimiento de la tecnología a principios de la década de 2000 fue incremental, el panorama ha cambiado en los últimos cinco años, con una serie de nuevos actores que ingresaron al mercado.

Los sistemas de metal AM han evolucionado hasta un punto en el que ahora pueden procesar más materiales y permitir una gama más amplia de aplicaciones.

Una breve descripción de algunos de los eventos clave para dar forma a la evolución de la tecnología:

- Década de 1980 :El Dr. Carl Deckard (Universidad de Texas) patenta una tecnología de sinterización selectiva por láser para plásticos. Esta invención allanará el camino para la impresión 3D de metal.

- 1988 :El Dr. Ely Sachs (MIT) desarrolla un nuevo proceso de inyección de ligante que se convertiría en la base de la inyección de ligante de metal. Posteriormente, Metal Binder Jetting se autorizaría a ExOne en 1996.

- 1994 :EOS presenta su prototipo de máquina EOSINT M160, basada en tecnología de sinterización láser de metales. Al año siguiente, la empresa lanza la máquina EOSINT M250, que es la primera en utilizar tecnología de sinterización láser de metales.

- 1995 :El Instituto Fraunhofer de Aquisgrán, Alemania, presenta la primera patente para la fusión por láser de metales.

- 1998 :Optomec comercializa su sistema de polvo metálico de modelado de red diseñado por láser (LENS), una de las tecnologías de deposición directa de energía.

- 2000 :La tecnología de fusión por haz de electrones (EBM) está patentada y autorizada por Arcam AB.

- 2002 :Arkham lanza la primera máquina EBM, la S12.

- 2004-2005 :EOS cambia del láser de CO2 utilizado en plásticos SLS a un láser de fibra que es más adecuado para fundir metales.

- 2017:la startup con sede en EE. UU., Digital Alloys, anuncia su método Joule patentado para la impresión 3D de metales y cierra una ronda de financiación de la Serie B de 12,9 millones de dólares el año siguiente.

- 2018:Tras su éxito con su sistema Multi Jet Fusion para polímeros, HP lanza su sombrero al anillo de impresión 3D de metal con el debut de su sistema de impresión 3D Metal Jet para metales. El mismo año, el Informe Wohler anuncia un crecimiento del 80% en los sistemas de AM de metal para 2017.

- 2019:Desktop Metal, que ofrece sus sistemas de producción, taller y estudio de metal AM, cierra $ 160 millones en una ronda de inversión de la Serie E.

La evolución de los sistemas de AM de metal

DMLS:el punto de partida

Los orígenes de la impresión 3D de metal directo se remontan a 1994, cuando EOS presentó por primera vez su máquina EOSINT M250. Esta máquina se basó en la tecnología de sinterización directa por láser de metales (DMLS).

En ese momento, el proceso de sinterización DMLS funcionaba de manera similar a la sinterización selectiva por láser para plásticos, ya que el polvo metálico se fundía y fusionaba parcialmente para crear piezas metálicas.

Sin embargo, la sinterización no es la forma más eficaz de formar piezas metálicas totalmente densas.

Entre 2004 y 2005, EOS introdujo láseres de fibra más potentes en sus máquinas, y esto cambió significativamente el juego.

Ahora, aunque el término DMLS conserva el legado de la sinterización, Las modernas máquinas DMLS pueden fundir completamente polvos metálicos, entregando piezas con una densidad superior al 99%.

A partir de 2019, DMLS y EBM siguen siendo los dos procesos de fabricación de aditivos metálicos más utilizados.

Nuevas máquinas

Gracias a las continuas mejoras tecnológicas y al aumento de la competencia en el mercado de la impresión 3D de metal, los sistemas de AM de metal se están optimizando cada vez más para la producción.

Los últimos años han sido particularmente emocionantes ya que han surgido nuevos conceptos de producción para la impresión 3D de metal.

Jugadores clave como EOS, Concept Laser y 3D Systems han lanzado recientemente soluciones que reflejan sus respectivas visiones de la impresión 3D de metal como parte de una fábrica inteligente.

La mayoría de estas soluciones comparten características similares:son modulares, configurables y ofrecen un alto nivel de automatización en un intento por maximizar la eficiencia y reducir la cantidad de trabajo manual requerido.

Con la industria avanzando hacia una mayor automatización y flexibilidad, estas plataformas modulares pueden proporcionar a los fabricantes un medio para integrar la tecnología más fácilmente en sus procesos de producción y escalar más rápidamente.

Nuevos jugadores

El mercado de la impresión 3D de metal es un área de actividad en crecimiento, con más de 20 empresas que producen sistemas de AM de metal. La cantidad de nuevos actores que ingresan al mercado crece continuamente, ya que las empresas buscan liderar el impulso hacia la producción en serie.

Aleaciones digitales e impresión Joule

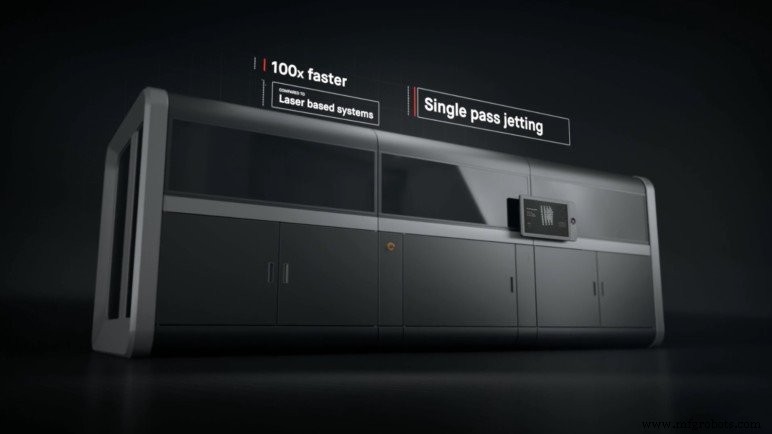

Un ejemplo es Digital Alloys, que ha desarrollado su tecnología de impresión patentada Joule, diseñada para abordar los problemas de velocidad y costo.

La impresión Joule utiliza metal en forma de alambre, que suele ser más barato que los polvos metálicos. El proceso de alta velocidad se controla a través de un sistema de circuito cerrado, con el alambre de metal alimentado a un sistema de movimiento de precisión.

La tecnología, que se lanzará comercialmente en 2020, promete una mayor confiabilidad del proceso, velocidades más rápidas y bajos costos de materia prima. Estos factores combinados podrían ayudar a reducir significativamente los costos generales de producción.

Metal Jet de HP

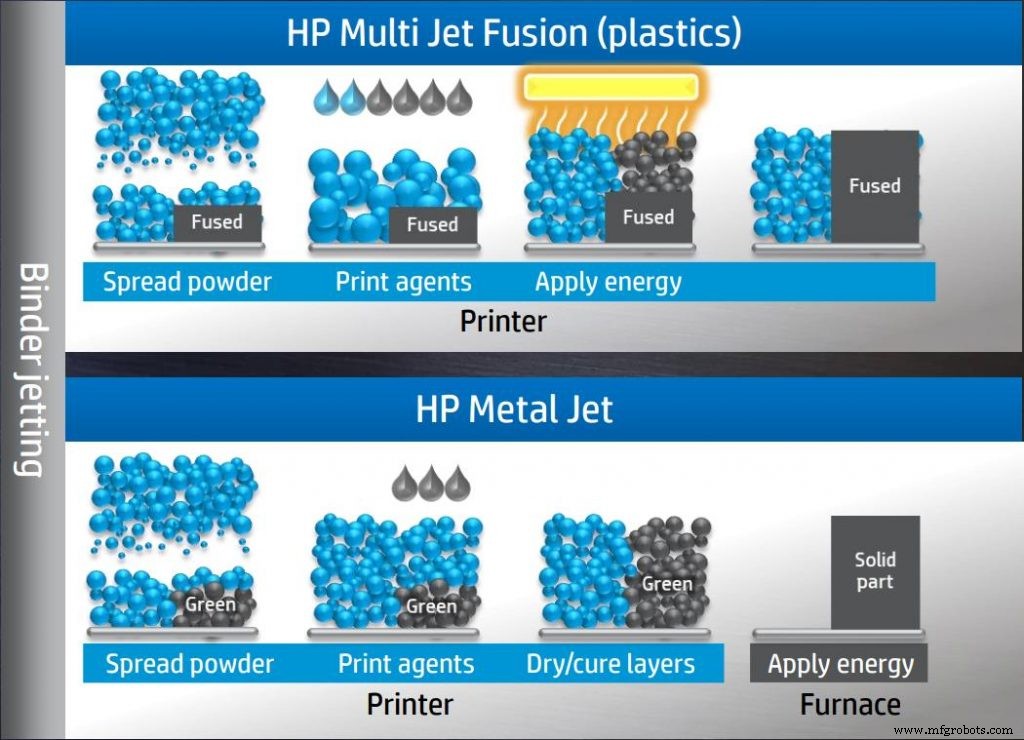

HP irrumpió por primera vez en la escena de la impresión 3D con su tecnología Multi Jet Fusion, utilizada para plásticos. En 2018, la compañía hizo su primera incursión en el campo de la impresión 3D de metal con su sistema Metal Jet.

El sistema se basa en la tecnología de inyección de aglutinante de HP, que utiliza polvos de moldeo por inyección de metal (MIM) disponibles en el mercado para reducir los costos. Se dice que el sistema, también programado para su lanzamiento en 2020, es 50 veces más rápido que los sistemas comparables de inyección de aglutinante o de fusión selectiva por láser.

Metal de escritorio

Fundada en 2015, la empresa con sede en EE. UU. fue cofundada por Ely Sachs, el inventor del proceso de inyección de aglutinante.

Con el objetivo de hacer que la impresión 3D de metal sea Desktop Metal, que es lo más accesible posible, ofrece su Studio System, dirigido a pequeñas tiradas de producción, así como su Production System, destinado a la impresión 3D a gran escala. Más recientemente, la compañía también introdujo un sistema Shop, diseñado para talleres mecánicos.

Desktop Metal es ahora una de las pocas empresas emergentes de impresión 3D que han alcanzado el estatus de unicornio, valorado en alrededor de $ 1.2 mil millones.

La gran actividad dentro del espacio de impresión 3D de metal es otra señal positiva de que la tecnología avanza hacia el sueño de la producción AM en serie.

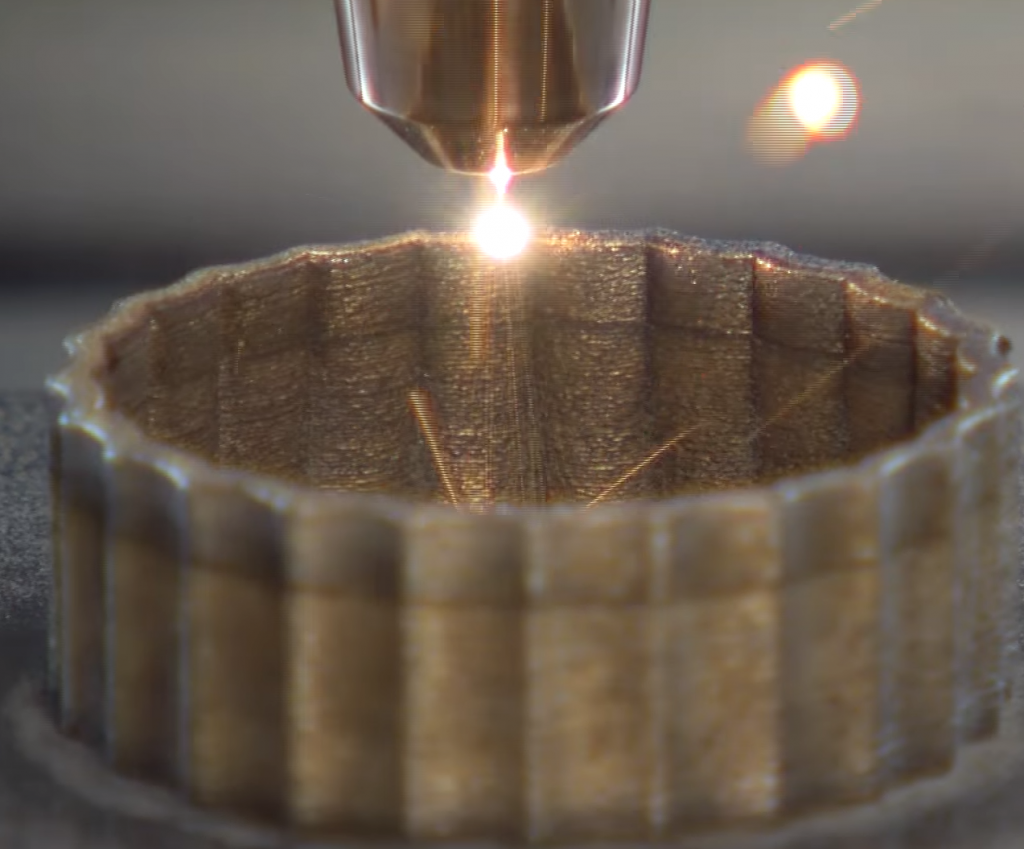

Deposición directa de energía (DED)

Otra tecnología que está trayendo desarrollos interesantes al mundo de la impresión 3D de metales es la Deposición Directa de Energía (DED).

Originada en los procesos de soldadura, la tecnología DED utiliza un rayo láser para fundir polvos metálicos o alambre a medida que se empujan a través de una boquilla hacia una plataforma de construcción. A diferencia de los procesos de lecho de polvo y chorro de aglutinante, esta tecnología es particularmente adecuada para crear componentes más grandes.

Históricamente, DED se ha utilizado para reparar componentes agregando características a una pieza existente. Ahora es más amplio para la fabricación en industrias que van desde la aeroespacial y la defensa hasta la del petróleo y el gas.

La empresa noruega Norsk Titanium, por ejemplo, utiliza su tecnología patentada DED (Rapid Plasma Deposition) para producir piezas de titanio para aviones aprobadas por la FAA para el Boeing 787 Dreamliner.

Adopción de un enfoque híbrido

Un desarrollo clave impulsado por la tecnología DED es la fabricación híbrida.

En este tipo de proceso de fabricación, el DED se puede combinar con un proceso sustractivo como el fresado, para fabricar y terminar piezas dentro de un solo sistema.

Para muchas industrias, este enfoque podría agilizar significativamente el proceso de fabricación. El beneficio es claro:en lugar de imprimir en 3D una pieza y trasladarla a un equipo diferente para el acabado, toda la operación puede realizarse en una sola máquina. Este proceso reduce el tiempo necesario para producir y postprocesar cada pieza.

Ahora hay una pequeña cantidad de empresas que ofrecen soluciones híbridas, incluidas Hybrid Manufacturing Technologies e Imperial Machine &Tool Co.

De manera similar, varios fabricantes de máquinas herramienta de corte y fresadoras CNC , como DMG Mori y Mazak, ahora ofrecen alguna forma de capacidad AM.

Las soluciones de hardware híbrido siguen siendo limitadas, debido a la etapa inicial de la tecnología. Dicho esto, aprovechar las operaciones aditivas y sustractivas en un sistema tiene el potencial de transformar la forma en que se fabrican las piezas.

Desarrollos en materiales para impresión 3D en metal

Alcanzar la diversidad de materiales

El desarrollo de metales para la fabricación aditiva es un proceso desafiante:el desarrollo de una aleación de metal completamente nueva podría llevar hasta 3 años.

Los primeros usuarios de la impresión 3D de metales obtenían polvos metálicos de los mercados de fundición y forja. Sin embargo, estos no son la opción ideal para la fabricación aditiva, donde se requieren químicas y microestructuras específicas.

A medida que la tecnología ha evolucionado, los desarrolladores de materiales y los primeros en adoptar, más familiarizados con las tecnologías y las máquinas, han comenzado a desarrollar materiales metálicos que son adecuados para AM.

A medida que la impresión 3D de metal se orienta hacia la producción en serie, la diversidad de materiales desempeñará un papel cada vez más importante. Cuantos más materiales de calidad estén disponibles, mayor será el alcance de las aplicaciones de la tecnología.

Impresión 3D de metales desafiantes

El desarrollo de potentes láseres dentro de los sistemas DMLS ha significado que se pueden procesar más materiales con la tecnología. Estos incluyen metales como acero inoxidable, titanio, cobalto-cromo y aleaciones de Inconel.

Sin embargo, no todos los metales se prestan fácilmente a la impresión 3D. Por ejemplo, el cobre y los metales preciosos son particularmente difíciles de imprimir, en parte porque reflejan el calor aplicado por un rayo láser.

Afortunadamente, ha habido movimientos para desarrollar nuevos sistemas capaces de imprimir en 3D tales metales.

En formnext 2018, TRUMPF demostró su tecnología láser verde que puede imprimir cobre puro y otros metales preciosos.

La empresa cree que la impresión 3D de cobre puro puede convertirse en una forma alternativa de crear inductores conductores e intercambiadores de calor, que son particularmente útiles para las industrias electrónica y automotriz.

De manera similar, La fusión por haz de electrones (EBM), un proceso que utiliza un haz de electrones como fuente de calor, ha sido desarrollado para manipular materiales de alta temperatura y propensos a agrietarse, como el aluminuro de titanio (TiAl).

Gracias a Su capacidad única para alcanzar temperaturas extremadamente altas, EBM es, según se informa, la única solución comercial de AM para la fabricación de piezas de aluminuro de titanio.

Los proveedores de materiales pasan al metal AM

A pesar de los desafíos involucrados en el desarrollo de polvos y aleaciones de metal adecuados para la impresión 3D, la lista de proveedores de materiales de fabricación que buscan unirse al mercado aumenta constantemente.

Empresas como Carpenter Technology, Sandvik AB, voestalpine y Höganäs AB son solo algunos de los nombres bien conocidos que han identificado la impresión 3D de metal como una oportunidad de alto valor a largo plazo.

Durante los últimos dos años, la industria ha visto a estas empresas realizar inversiones en AM, consolidando su presencia en el mercado de polvos metálicos.

En febrero de 2018, Sandvik, un proveedor líder de polvos metálicos, anunció una inversión de 25 millones de dólares para la construcción de una planta de producción de polvos metálicos en Suecia. La nueva planta producirá aleaciones de níquel y titanio.

Carpenter Technology también ha estado aumentando sus actividades en metal AM, con una serie de inversiones en empresas como CalRAM, una empresa de servicios AM, y Puris, un fabricante de polvos de titanio.

En 2018, la compañía adquirió LPW Technology, un proveedor líder de polvos metálicos para tecnologías DED y Powder Bed Fusion.

Como actor clave en el desarrollo de materiales metálicos para AM, LPW Technology es sin duda una adición significativa a la cartera de Carpenter, que establece la entrada firme de la compañía en el mercado de materiales.

Con otras empresas de materiales que también están tomando medidas para responder al crecimiento del mercado de la impresión 3D de metales, la industria puede esperar ver desarrollos significativos en la diversidad y el rendimiento de las nuevas aleaciones de metales en los próximos años.

¿Está bajando el costo de los materiales?

El costo de los polvos metálicos de AM ha sido significativamente más alto que el costo de los metales para los procesos tradicionales.

“El precio del material es otro factor crucial [para la producción de piezas finales AM]:los materiales son muy costosos y la fabricación depende del costo”, dice Tim Weber de HP, hablando con AMFG en una entrevista reciente.

“Si tiene un método de producción que proporciona una forma de producir piezas a un costo menor, la mayoría de los fabricantes lo cambiarán de inmediato. Pero debemos asegurarnos de que se reduzcan los costos generales del material ”.

Por ejemplo, el costo del polvo TI64 puede oscilar entre $ 150 y $ 400 por kilogramo. Estos polvos requieren mucha energía para producirse y deben ser de cierto tamaño y forma, manteniendo un alto nivel de pureza. Estos factores contribuyen a los altos costos.

Sin embargo, con la entrada de nuevos actores en el mercado de materiales, este aumento de la competencia probablemente hará que el precio de los polvos metálicos continúe cayendo.

Una forma de reducir los costos de material podría ser utilizar polvos de moldeo por inyección de metal (MIM) más baratos.

Varios fabricantes de equipos, como HP, Desktop Metal y Digital Metal han aprovechado esta oportunidad, desarrollando sistemas de inyección adecuados para procesar polvos MIM.

El uso de polvos MIM de bajo costo no solo hace que la tecnología sea más accesible, pero también expande significativamente la elección de material para metal AM.

Desarrollos en software para impresión 3D de metal

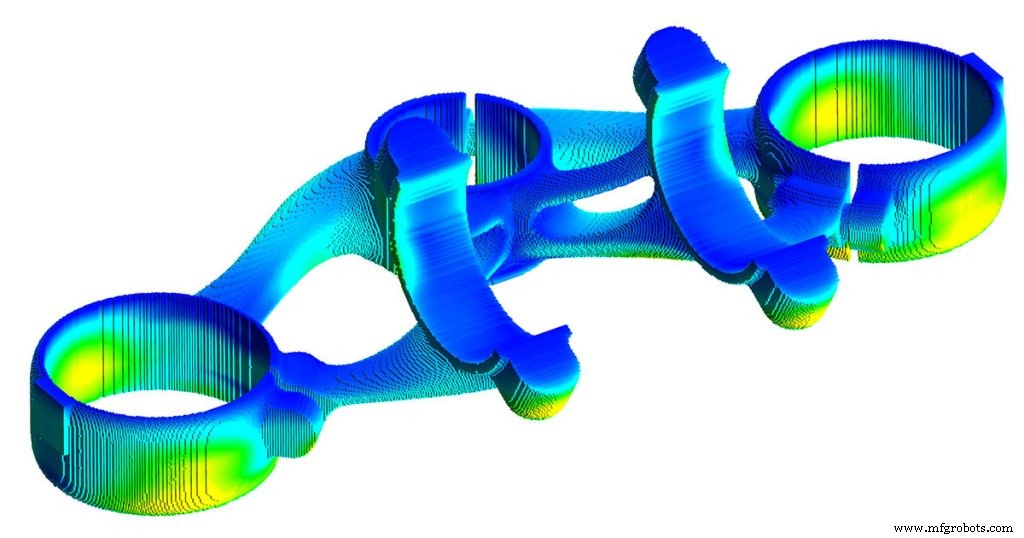

Otra área en crecimiento, aunque a menudo menos comentada, de la impresión 3D de metal es el software de simulación.

La naturaleza del proceso de impresión 3D de metal significa que puede ser difícil lograr una impresión exitosa la primera vez. La complejidad de las geometrías, junto con las altas temperaturas y las estructuras de soporte requeridas, son solo algunos de los desafíos a los que se enfrentan los ingenieros que diseñan para la impresión 3D de metales.

El software de simulación de metales es, por tanto, un elemento crítico en el proceso de impresión. Con la simulación, los ingenieros pueden predecir y analizar cómo se comportará una pieza durante el proceso antes de que la pieza se imprima. Los usuarios pueden optimizar la preparación de su construcción, reduciendo así las posibilidades de fallas de impresión.

Hay un número creciente de soluciones de software de simulación en el mercado, incluyendo Netfabb de Autodesk, SIMULIA de Dassault Systèmes y Simufact.

Curiosamente, como es el caso de los materiales, varios actores establecidos también ven la AM como una oportunidad clave.

Tomemos ANSYS como ejemplo. ANSYS es un conocido proveedor de software de simulación de ingeniería, generalmente utilizado para diseñar productos y semiconductores, además de soluciones de simulación que pueden probar el rendimiento del producto.

ANSYS hizo su entrada en el mercado de impresión 3D de metal con la adquisición de 3DSIM, una compañía de simulación de metal en 2017. Desde entonces, la compañía ha lanzado sus plataformas de simulación Additive Suite y Additive Print en principios de 2018.

Los desafíos de la impresión 3D en metal

Estandarización de piezas metálicas

Hacer el cambio de la creación de prototipos a la producción no está exento de desafíos. La producción en serie, en particular, se basa en un conjunto específico de regulaciones, documentación y procesos que se han convertido en normas establecidas.

La impresión 3D de metales es solo el comienzo de su viaje hacia el establecimiento de sus propios estándares. Actualmente, los estándares existen principalmente para describir las características generales de los procesos de impresión 3D de metales como DED y Powder Bed Fusion.

También se están desarrollando algunas especificaciones de materiales, incluidas las normas para titanio, aleaciones de níquel, acero inoxidable y cromo cobalto.

Notablemente, la Federación de Industrias de Polvo Metálico (MPIF) ha publicado recientemente nueve Métodos de Prueba Estándar MPIF para caracterizar polvos de metal AM.

Dirigida a diseñadores, fabricantes y usuarios de piezas de metal AM, esta colección es una señal más de que las industrias reconocen el creciente papel de la impresión 3D de metal en el mundo de la fabricación.

Costo y velocidad

A pesar del impresionante progreso realizado, la impresión 3D de metal todavía está plagada de dos limitaciones clave:el costo y la velocidad.

“Simplemente no hay muchas buenas opciones hoy en día si desea utilizar la impresión 3D para la producción. Esto se debe a que los sistemas son demasiado lentos, los costos de producción son demasiado altos y los procesos son demasiado complejos ”, dice el CEO de Digital Alloys, Duncan McCallum.

Por ejemplo, el costo promedio de un sistema de lecho de polvo metálico puede oscilar entre $ 200,000 y $ 2 millones. Por supuesto, esto excluye el costo de los materiales y cualquier paso de posprocesamiento que deba tomarse.

A medida que el metal AM continúa ganando terreno como solución de fabricación, la tecnología deberá volverse más rápida y más barato para acelerar aún más la adopción.

Producción de gran volumen

Debido a su idoneidad para aplicaciones de alto valor y bajo volumen, la impresión 3D de metal fue adoptada desde el principio por las industrias aeroespacial y médica.

Sin embargo, el potencial de la impresión 3D de metal para la fabricación la convierte en una tecnología interesante para industrias fuera de estas aplicaciones conocidas.

Dicho esto, el aumento de los volúmenes de producción sigue siendo un obstáculo clave para una adopción más amplia de AM. Este es particularmente el caso de la industria automotriz que, además de los sectores de vehículos de lujo y carreras de alto rendimiento, generalmente requiere altos volúmenes de producción.

“Los volúmenes de producción [automotriz] son considerablemente diferentes de los volúmenes de la industria aeroespacial o médica”, dice Harold Sears, líder técnico de manufactura aditiva de Ford Motor Company. “Por tanto, tenemos que buscar sistemas que sean capaces de producir piezas en minutos o segundos en lugar de días y horas. Todo lo que podamos hacer para impulsar la tecnología a velocidades de construcción más rápidas es definitivamente lo que nos ayudará a nosotros también ”.

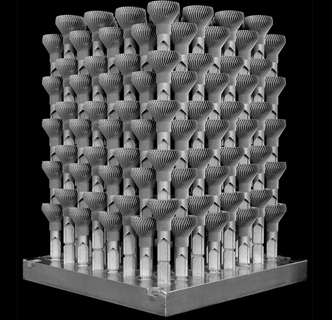

Si bien los avances en hardware ayudarán a impulsar aún más los volúmenes de producción, la optimización de procesos es otra forma de lograr mayores volúmenes con la impresión 3D de metal.

Betatype lo ha demostrado con la creación de disipadores de calor para faros LED de automoción.

A través de la optimización del diseño, la compañía ha podido desarrollar una forma de apilar muchas piezas juntas en un sobre de edificio.

Este enfoque ha hecho posible fabricar 384 piezas a la vez, reduciendo el tiempo de construcción de 444 horas a menos de 30 horas y el costo de $ 39 a solo $ 3.

Betatype cree que ejecutar solo 7 máquinas con este proceso optimizado podría lograr 1 millón de piezas por año, acercándose a los requisitos de la industria automotriz en términos de volumen y rentabilidad.

El futuro de la impresión 3D en metal

La impresión 3D de metal ha logrado grandes avances, superando el bombo publicitario de la impresión 3D de mediados de la década de 2000. Hoy en día, vemos avances en todas las áreas del mercado, desde el desarrollo de nuevos procesos de impresión hasta máquinas más rápidas y una mayor variedad de materiales adecuados.

Por el lado de la inversión, el mercado está creciendo rápidamente, ya que las empresas más grandes invierten y adquieren empresas especializadas y nuevos actores entran en el mercado. Recientemente, el gigante de la impresión Xerox dio un paso claro hacia la impresión 3D de metal con la adquisición de la empresa de impresión 3D de metal, Vader.

Con el panorama cambiando rápidamente, ¿cuál será la situación en 10 años? Si bien es difícil de predecir, una cosa está clara:la impresión 3D de metal está en camino de convertirse en una solución de fabricación verdaderamente viable.

Impresión 3d

- Polvos de metal refractario VS tecnología de impresión 3D

- Tecnología de forjado aditivo rápido de Prodways:un nuevo enfoque para imprimir metal

- ¿Por qué los fabricantes establecidos llevan la impresión 3D internamente?

- Considerando lo que significa la nueva tecnología de impresión en metal para AM

- El Imperial College de Londres presenta una nueva tecnología de impresoras metálicas

- ¿Cómo puede la impresión 3D beneficiar a la fundición de metales? Aquí hay tres formas

- Desarrollo de estándares para la impresión 3D:¿Dónde estamos hoy? (Actualización 2020)

- Estereolitografía y procesamiento de luz digital:¿Dónde estamos hoy?

- ¿Cuáles son los beneficios de la impresión 3D para los fabricantes de metal?

- Descripción general de la tecnología:cuándo realmente debería optar por la impresión 3D en metal

- Impresión 3D de sinterización directa de metal por láser (DMLS):descripción general de la tecnología