Fabricación de nanofibras helicoidales CA / TPU y análisis de su mecanismo

Resumen

Para explorar el mecanismo del acetato de celulosa (CA) / poliuretano termoplástico (TPU) en la fabricación de nanofibras helicoidales, se llevaron a cabo una serie de experimentos para encontrar las condiciones óptimas de hilado. Los resultados experimentales muestran que el sistema CA (14% en peso, DMAc / acetona, relación de volumen 1/2) / TPU2 (18% en peso, DMAc / acetona, relación de volumen 3/1) puede fabricar nanofibras helicoidales de manera eficaz mediante co-electrohilado. Nos centramos en la interacción interfacial entre los componentes del polímero inducida por la estructura del polímero y las propiedades intrínsecas, incluidas las propiedades de la solución, los enlaces de hidrógeno y el comportamiento de miscibilidad de las dos soluciones. Se emplean calorimetría diferencial de barrido (DSC) y espectroscopia infrarroja por transformada de Fourier (FTIR) para investigar la interacción interfacial entre las dos fases del sistema polimérico. Los resultados del análisis proporcionan la explicación de los resultados experimentales de que el sistema CA / TPU tiene el potencial para producir nanofibras helicoidales de manera efectiva. Este estudio basado en la interacción interfacial entre los componentes poliméricos proporciona una idea del mecanismo de formación de fibras helicoidales CA / TPU e introduce una selección más rica de materiales para la aplicación de fibras helicoidales.

Antecedentes

Las estructuras helicoidales con un amplio espectro de aplicaciones en los campos de sensores a nanoescala, materiales de filtración, absorbentes de aceite, células solares, etc. [1, 2] han atraído una gran atención debido a su gran relación superficie-volumen y alta porosidad. . La introducción de una estructura helicoidal en micro / nanofibras puede mejorar la resiliencia y flexibilidad de la fibra, y esta estructura tridimensional (3D) de las hélices puede proporcionar a la estera de fibra una mayor porosidad [3]. Las estructuras helicoidales se pueden encontrar en muchos sistemas naturales, como zarcillos de plantas y lana fina, que se consideran como consecuencia de diferentes encogimientos (o extensiones) y dan como resultado un enrollamiento forzado de la estructura [4]. Zhang y col. [5] se centró en la formación, estructura y función de las nanoarquitecturas quirales más comunes y exploró cómo las moléculas pueden formar nanoarquitecturas quirales jerárquicas. El mecanismo de tal deformación asimétrica también debería usarse para generar la curvatura de la fibra. El co-hilado, en comparación con otros métodos, como la deposición de vapor químico [6], sol-gel [7] e hidrotermal [8], es un método simple y eficiente para generar fibras compuestas con tipos de morfologías en el micro- y nanoescalas.

Con la ayuda de la técnica de co-electrohilado, varios investigadores prepararon con éxito nanofibras helicoidales tridimensionales a partir de soluciones de dos componentes. Lin y col. [9] obtuvo fibras de lana biomiméticas a nanoescala mediante electrohilado de PAN y TPU utilizando una disposición de co-electrohilado de lado a lado. Chen y col. [10] utilizó tres tipos de hileras de co-electrohilado para producir nanomuelles de PU y Nomex. Utilizando electrohilado de lado a lado, Zhang et al. [11] informó de la generación de fibras con morfologías onduladas y helicoidales a partir de poli (tereftalato de etilenglicol) (HSPET) y poli (tereftalato de etilen propanodiol) (PTT). En las investigaciones anteriores, las nanofibras helicoidales obtenidas se describen como estructuras tridimensionales y similares a resortes con diámetros de hélice de nano a microescala. Los autores atribuyeron la generación de fibras helicoidales al hecho de que los dos componentes involucrados en el co-electrohilado muestran contracciones diferentes después del electrohilado. Pero no hay un análisis detallado y una explicación del mecanismo de formación de las fibras helicoidales. Basado en el concepto de que un elastomérico y un polímero rígido en co-electrohilado pueden introducir tensión longitudinal y resultar en formas enrolladas de las fibras bicomponentes, nuestros estudios previos [12] reportaron la fabricación de nanofibras helicoidales a través de co-electrohilado. Comparamos los sistemas de tres componentes, Nomex / TPU, PAN / TPU y PS / TPU, que representan tres tipos de arreglos de composición de polímeros en el co-electrohilado, y exploramos el papel de la rigidez de la cadena de polímero, la miscibilidad y los enlaces de hidrógeno en la formación de fibras helicoidales. Se ha verificado experimentalmente que el sistema Nomex / TPU puede formar finas fibras helicoidales. Sin embargo, Nomex es un polímero no hidrófilo, lo que limita su aplicación en tejidos biológicos y filtración por adsorción [13].

Por lo tanto, en este artículo, basado en la investigación anterior, discutimos más a fondo las condiciones de co-electrohilado de CA / TPU y analizamos su mecanismo de formación de fibras helicoidales. Preparamos las nanofibras helicoidales compuestas con CA, el componente rígido y TPU, y el componente elastomérico mediante la técnica de co-electrohilado. En la parte experimental, realizamos experimentos de giro único de CA y TPU, respectivamente. Se aplicaron diferentes concentraciones de solución de CA y sistemas de solventes (relación en volumen de DMAc a acetona) para encontrar las condiciones de procesamiento de las fibras finas de CA. Y en el sistema de hilado de TPU, probamos dos sistemas de disolventes, TPU1 (DMAc / THF, relación de volumen 3/1) y TPU2 (DMAc / acetona, relación de volumen 3/1), que permiten una tensión interfacial más baja con la solución de CA. Luego, se llevaron a cabo CA con diferente concentración de LiCl y TPU de diferentes sistemas de solventes para hacer experimentos de co-electrohilado, respectivamente. En la sección de discusión, nos enfocamos en la interacción interfacial entre los componentes de CA y TPU inducida por diferentes estructuras de polímero y propiedades intrínsecas, incluidas las propiedades de la solución, la miscibilidad y los enlaces de hidrógeno de las dos soluciones. Se utilizan técnicas térmicas y espectroscópicas que incluyen DSC y FTIR para estudiar el comportamiento de interacción del par CA / TPU. Este estudio proporciona información sobre la formación de fibras helicoidales CA / TPU e introduce una selección más rica de materiales para la aplicación de fibras helicoidales.

Experimental

Materiales

Acetato de celulosa (CA, polvo blanco, M W =100 W g / mol) se adquirió de Acros Organics. El poliuretano termoplástico (TPU, Desmopan DP 2590A) era de Bayer Materials Science. N , N -dimetilacetamida (DMAc, 0,938–0,942 g / ml a 20 ° C, tensión superficial 25,3 dinas / cm, presión de vapor 0,17 kPa (20 ° C)), acetona (0,788 g / ml a 20 ° C, tensión superficial 18,8 dinas / cm, presión de vapor 24,64 kPa (20 ° C)), tetrahidrofurano (THF, 0,887–0,889 g / ml a 20 ° C, tensión superficial 28,8 dinas / cm, presión de vapor 18,9 kPa (20 ° C)) y cloruro de litio anhidro (LiCl, M w =42,39 g / mol) se adquirieron todos de Shanghai Chemical Reagents Co., Ltd., China. Todos estos materiales se utilizaron sin purificación adicional. Todos los experimentos se realizaron a aproximadamente 25 ° C y 40% ~ 50% de humedad relativa.

Co-electrohilado

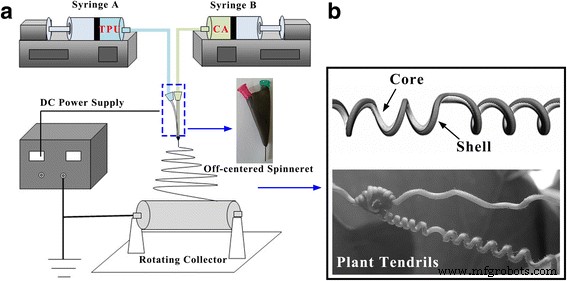

Se preparó una solución de CA con diferente concentración de CA y LiCl disolviendo CA en polvo y LiCl en la mezcla de disolventes de DMAc y acetona. Se preparó una solución de TPU con una concentración del 18% en peso disolviendo gránulos de TPU en una mezcla de disolventes de DMAc / THF (relación en volumen 3/1), denominada TPU1 y en una mezcla de disolventes de DMAc / acetona (relación en volumen 3/1), denominada como TPU2. Todas las soluciones se agitaron durante 5 ha temperatura ambiente y se dejaron a un lado durante la noche para su preparación. Como se muestra en la Fig. 1a, se usó un sistema de co-electrohilado para expulsar las soluciones de polímero de núcleo y cubierta a través de una hilera descentrada mediante las correspondientes jeringas y bombas. Se aplicó un suministro de alto voltaje a la hilera y al colector rotatorio con una velocidad lineal de 14,24 cm / s. La Figura 1b muestra el mecanismo de formación de las nanofibras helicoidales:el componente central involucrado en la nanofibra muestra una mayor contracción que el componente de la cáscara, como los zarcillos de las plantas.

un Esquema del sistema de co-electrohilado descentrado. b Mecanismo de formación de nanofibras helicoidales

Caracterizaciones

Morfología de la fibra

La morfología de las fibras de núcleo-capa resultantes se observó bajo un microscopio electrónico de barrido (SEM) (JSM-5600LV, Japón) después del recubrimiento de oro.

DSC

Las temperaturas de transición vítrea de las mezclas se realizaron usando un DSC de DSC-4000 en una atmósfera de nitrógeno con temperatura. La medición se realizó con una muestra de 5 a 10 mg en una celda de muestra DSC después de que la muestra se enfrió rápidamente a -80 ° C desde la fusión del primer escaneo. La temperatura de transición vítrea se obtuvo como el punto de inflexión de la capacidad calorífica de salto con una velocidad de exploración de 10 ° C / min y un rango de temperatura de - 80 ~ 300 ° C.

FTIR

Los espectros infrarrojos se registraron en un espectrofotómetro Bruker Vector 33 FTIR y se recolectaron 32 escaneos con una resolución espectral de 1 cm −1 . La película utilizada en este estudio fue lo suficientemente delgada para obedecer la ley de Beer-Lambert. Los espectros de IR registrados a temperaturas elevadas se obtuvieron utilizando una celda montada dentro del compartimento de temperatura controlada del espectrómetro.

Las propiedades de la solución se muestran en la Tabla 1. Se prepararon mezclas con diferentes pares de componentes mezclando soluciones. Las mezclas se agitaron durante 8 h y se dejaron evaporar lentamente a temperatura ambiente durante 2 días. A continuación, las películas de las mezclas se secaron a 90 ° C durante 1 día para garantizar la eliminación total de los disolventes.

Resultados experimentales

Para explorar el mecanismo de las fibras helicoidales CA / TPU y el papel de los efectos del solvente, diseñamos experimentos de dos partes:la primera parte se llevó a cabo para seleccionar los parámetros de hilado único adecuados, y en la segunda parte, el experimento combinatorio:dos sistemas de Se estudió la composición del polímero, CA / TPU1 y CA / TPU2.

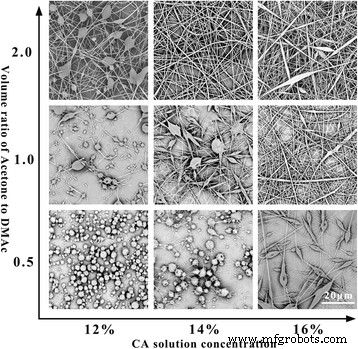

La Figura 2 muestra los resultados de los experimentos de electrohilado de CA individual con diferentes concentraciones de solución y sistemas de disolventes en las condiciones de procesamiento de voltaje aplicado de 15 kV, distancia de trabajo de 10 cm y caudal de 0,2 ml / h. La x -eje muestra la concentración de la solución de CA, y y -eje denota la relación de volumen de DMAc a acetona. Descubrimos que bajo la misma concentración de solución de CA, con el aumento de la proporción de acetona en la solución de CA, se formaron menos perlas en las nanofibras de CA. Sin embargo, durante el proceso del experimento, el CA formará un coágulo que apareció fácilmente en la punta de la aguja, lo que resultó en una finura desigual de la fibra debido a que la presión de vapor (aproximadamente 24,64 kPa (20 ° C)) de la acetona es demasiado alta. A medida que aumenta la concentración de CA, las bolas giratorias se convierten en fibras homogéneas, pero cuando la concentración es demasiado alta, comienzan a aparecer algunos husos en las fibras. Teniendo en cuenta el proceso de hilado relativamente estable, elegimos una concentración de solución de CA del 14% en peso disuelto en una relación de volumen de acetona a DMAc de 2. Otra nota que debe señalarse es, para satisfacer las demandas de hilado de fibras helicoidales más adelante. , cuando agregamos LiCl en una solución de CA, las fibras de hilado individuales emergen como haces y el proceso de hilado no se puede llevar a cabo debido a la alta conductividad.

Imágenes SEM de experimentos de electrohilado único de CA de x -eje:concentración de la solución CA, de y -eje:relación de volumen de DMAc a acetona. El voltaje aplicado es de 15 kV, la distancia de trabajo es de 10 cm y el caudal es de 0,15 ml / h

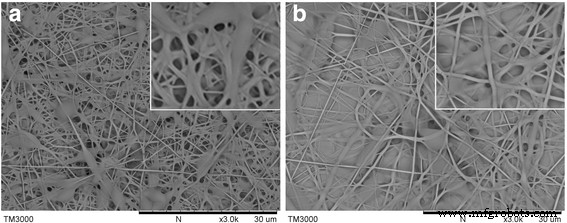

La Figura 3 muestra los resultados de los experimentos de electrohilado individual de TPU1 y TPU2. Como todos sabemos, en campos eléctricos suficientemente fuertes, el chorro se forma en la punta de las gotas compuestas, en cuyo caso el arrastre del fluido del núcleo da como resultado la formación de fibras compuestas [14]. Entonces, en el co-electrohilado, la solución de caparazón actúa como una capa protectora y rodea la capa central. Por consiguiente, la solución de la cubierta electrohilable es crítica para la formación de la estructura bicapa, mientras que parece que los requisitos para la capacidad de hilado de la capa central por sí misma no son tan críticos como las capas de la cubierta. En este estudio, probamos una variedad de concentraciones de solución de TPU en el proceso experimental. Debido a que la solución de TPU es la capa central con una solicitud de baja capacidad de hilado, y se requiere el siguiente co-hilado adecuado, aquí solo mostramos la concentración de 18% en peso de imágenes de TPU como referencia. En nuestro estudio anterior [15], utilizamos DMAc:THF =3:1 como disolvente de TPU1 para hilar fibras helicoidales, que se muestra en la Fig. 3a. Se puede ver que hay muchas perlas en las fibras, aunque la morfología básica de la fibra se puede distinguir fácilmente. En este estudio, utilizamos DMAc:acetona =3:1 como disolvente de TPU2 como comparación. La Figura 3b muestra el hilado único de TPU2; como podemos ver, hay una gran adherencia de fibras entre capas y casi no se forman fibras.

Imágenes SEM de los experimentos de electrohilado individuales de a 18% en peso de TPU1 en DMAc / THF con una relación de volumen de 3/1 b 18% en peso de TPU2 en DMAc / acetona con una relación en volumen de 3/1. El voltaje aplicado es de 15 kV, la distancia de trabajo es de 10 cm y el caudal es de 0,15 ml / h

En la siguiente parte, co-spin CA agregado con diferente contenido de LiCl y TPU (incluido TPU1 y TPU2), respectivamente. Entonces, se eligieron sistemas de dos componentes, CA / TPU1 y CA / TPU2, en el co-electrohilado. Aunque los resultados de TPU de un solo hilado no son satisfactorios, como capa central del co-hilado, mostrará otra situación.

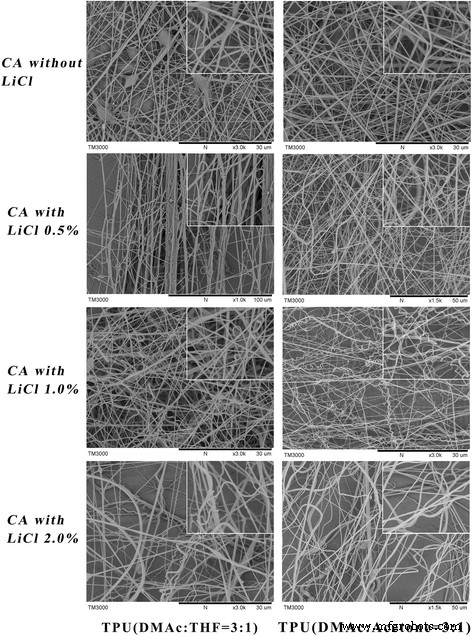

La Figura 4 muestra los resultados de CA al 14% en peso disuelto por una relación en volumen de DMAc a acetona de 0,5, con diferente concentración de LiCl como capa exterior y las dos soluciones de TPU como capa central. Como podemos ver, cuando no se agrega LiCl en la solución de CA, no se forman fibras helicoidales en ambas combinaciones de TPU. Las fibras CA / TPU1 incluso contienen algunas perlas, mientras que la fibra CA / TPU2 es relativamente uniforme, sin perlas ni adhesión entre las capas de fibra. Con el aumento de la concentración de LiCl en CA, en ambos sistemas de TPU comienzan a aparecer algunas fibras helicoidales. Cuando la concentración de LiCl está en un nivel bajo (0,5% en peso), las fibras de co-hilado de CA / TPU1 se muestran como haces con diámetros no uniformes. A medida que aumentaba la concentración de LiCl, el fenómeno de agrupamiento desapareció, pero todavía no aparecieron tantas fibras helicoidales. Cuando la concentración de LiCl alcanzó el 2% en peso, las fibras CA / TPU1 muestran un poco de fibras helicoidales, pero debido a la alta conductividad de la solución, la finura de la fibra no es tan uniforme. Por el contrario, el rendimiento de CA / TPU2 es mucho mejor. Cuando la concentración de LiCl es 0,5% en peso, las fibras CA / TPU2 se vuelven a doblar a partir de fibra recta. Cuando la concentración de LiCl alcanzó el 1% en peso, se observó una cantidad considerable de fibras helicoidales en la red de fibras CA / TPU2. Cuando la concentración de LiCl aumentó al 2% en peso, las fibras helicoidales se estiraron debido a la conductividad excesiva de la solución.

Imágenes SEM de sistemas de dos componentes de CA / TPU1 y CA / TPU2, en los que el LiCl añadido en la solución de CA es de cero a 2% en peso. La condición de procesamiento es de 20 kV de voltaje aplicado, 15 cm de distancia de trabajo y un caudal de 0,15 ml / h para ambas soluciones de componentes

Hemos probado varias condiciones de procesamiento para los sistemas de dos componentes, y los experimentos muestran resultados similares de que las fibras CA / TPU2 pueden fabricar estructuras helicoidales de manera más efectiva en comparación con el sistema CA / TPU1. Solo unas pocas fibras muestran estructuras helicoidales en la red de fibras CA / TPU1. Estos experimentos demuestran que la concentración de LiCl y los sistemas de disolventes juegan un papel crucial en la generación de fibras helicoidales. En este estudio, analizamos en mayor profundidad los resultados experimentales a través de los tres aspectos siguientes para explicar el mecanismo de formación de la fibra helicoidal.

Resultados y discusión

En este artículo, intentamos explorar el mecanismo de hilado de fibras helicoidales CA / TPU y discutir cómo las propiedades de la solución, la miscibilidad y los enlaces de hidrógeno de las dos soluciones afectan la morfología de las fibras resultantes.

Mecanismo de fibras helicoidales CA / TPU

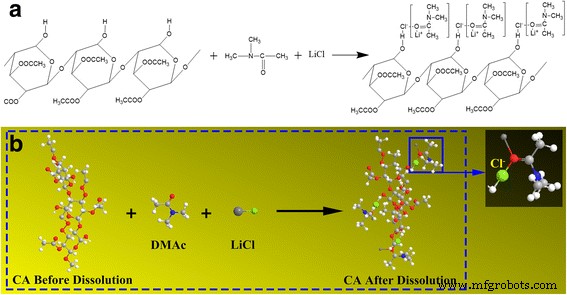

Algunos investigadores han informado de la solubilidad del CA en el sistema de disolventes LiCl / DMAc [16, 17]. El mecanismo que creemos que es operativo para la disolución de CA se muestra en la Fig. 5a. El ion de litio está asociado con DMAc para formar una estructura compleja de macrocatión. Los iones cloruro están asociados con los hidrógenos hidroxilo en CA por enlaces de hidrógeno. En consecuencia, se puede encontrar que después de la disolución, los iones cloruro cargados negativamente se combinan con las cadenas poliméricas de CA. Esto puede usarse para ilustrar el fenómeno de la Fig. 4. Cuando sin LiCl en la solución de CA, no se forma ninguna fibra helicoidal, pero con el aumento de la concentración de LiCl, el sistema CA / TPU podría formar fibras helicoidales. Aquí, el aditivo LiCl no solo aumenta la conductividad de la solución, sino que también hace que la cadena CA se pueda estirar de manera efectiva debido a los iones cloruro cargados negativamente [18]. La orientación estirada de la cadena molecular es beneficiosa para aumentar la rigidez del segmento de la cadena dura, lo que aumenta la diferencia de rigidez en el segmento blando y además es beneficiosa para la formación de fibras helicoidales. Como se muestra en la Fig.5b, en la solución CA, la fuerza de atracción generada entre las cargas positivas en la superficie de la solución y las cargas negativas transportadas por iones cloruro en la cadena CA ayuda a la formación del chorro compuesto CA / TPU y se cree que es beneficioso para el proceso de co-electrohilado.

Mecanismo propuesto para la disolución de CA en el sistema disolvente DMAc / LiCl: a fórmula molecular y b Estructura molecular 3D

Propiedades de la solución

Como todos sabemos, los parámetros de la solución de co-hilado incluyen la viscosidad de la solución, la presión de vapor del solvente, la tensión interfacial y la conductividad de la solución. Como se muestra en la Fig. 2, cuando cambiamos el solvente THF por acetona en TPU, el fenómeno de adhesión de la fibra se reduce. Cabe señalar que los disolventes utilizados por los diferentes tipos de TPU son muy importantes. Las propiedades de la solución se muestran en la Tabla 1. Como se muestra, los disolventes de TPU1 son DMAc y THF (relación de volumen 3/1), mientras que los disolventes de TPU2 son DMAc y acetona (relación de volumen 3/1), que dan como resultado la diferentes propiedades de la solución. Como podemos ver, la tensión superficial de TPU1 es de aproximadamente 34,45 N m - 1 , mientras que el TPU2 es de aproximadamente 25,34 N m - 1 , que es mucho más grande que el TPU2. La tensión superficial del THF es de 28,8 dinas / cm y la presión de vapor es de aproximadamente 18,9 (20 ° C), mientras que la tensión superficial de la acetona es de 18,8 dinas / cm y la presión de vapor es de aproximadamente 24,64 (20 ° C). Si la presión de vapor de la solución es demasiado alta, el solvente se evaporará demasiado rápido y la solución no podrá formar un cono de Taylor, mientras que si es demasiado baja, las fibras llegarán húmedas a la placa de recolección y se fusionarán para formar una película. En el hilado coaxial, suele ser ventajoso utilizar disolventes (o mezclas de disolventes) con diferentes presiones de vapor para evitar el colapso de las fibras [19].

Además, la miscibilidad de la solución entre el núcleo y la carcasa es otro factor importante. Como se muestra en la literatura [20], cuando se usa el mismo solvente en la solución de núcleo y cubierta, permite una tensión interfacial más baja, lo cual es importante para que el polímero no precipite en la interfaz del fluido cerca de la boquilla. Como se muestra en la Tabla 1, los disolventes de la solución de CA son DMAc y acetona (relación de volumen 1/2), que son similares al disolvente de TPU2 y dan como resultado una tensión interfacial similar entre las interfaces de la solución de CA / TPU2. También explica los resultados de que las fibras CA / TPU2 pueden fabricar estructuras helicoidales de manera más efectiva en comparación con el sistema CA / TPU1 en la Fig. 4. En general, la propiedad del solvente provocará un gran cambio en las propiedades de la solución de hilado, lo que afectará al compuesto. morfología de las fibras. Sin embargo, además de la propiedad de la solución, el rendimiento del material polimérico también tiene una influencia importante en la formación de fibras helicoidales.

Enlace de hidrógeno en mezclas

En nuestra investigación anterior, encontramos que ningún componente polimérico con rigidez diferencial puede formar fibras helicoidales, por ejemplo, el sistema PAN / TPU y PS / TPU no puede formar fibras helicoidales, mientras que el sistema Nomex / TPU sí. Una de las razones importantes es que los enlaces de hidrógeno entre los sistemas Nomex / TPU ayudan a aumentar la interacción de la interfaz de la solución.

La Figura 6 muestra espectros infrarrojos en el rango de 500 a 4000 cm −1 del sistema CA / TPU. La figura 6a muestra una banda nítida centrada en 1250 cm −1 para el coágulo de CA puro, correspondiente al –O– enlazado con éter, que confirmó la existencia del heterociclo de CA. En cuanto al caso del grupo éster, muestra una banda fuerte centrada en 1100 cm −1 para CA puro, y al mismo tiempo, la vibración de estiramiento intermedio del grupo carbonilo –C =O muestra una banda centrada en 1650 cm −1 . Mientras que en la mezcla CA / TPU, la banda 1650 cm −1 desapareció y una banda centrada a 3400 cm −1 aumentó significativamente, lo que indica la formación de un nuevo enlace de hidrógeno entre el –NH en TPU y el oxígeno en CA. Estos datos de la Fig. 6 sugieren que CA es parcialmente miscible con TPU debido a la formación de enlaces de hidrógeno entre sus cadenas poliméricas, y el grado de miscibilidad sin duda jugó un papel importante en la formación de fibras helicoidales [21].

FTIR del sistema de componentes CA / TPU que incluye polímeros puros y las mezclas: a Coágulo de TPU, b CA coágulo y c Coágulo CA / TPU

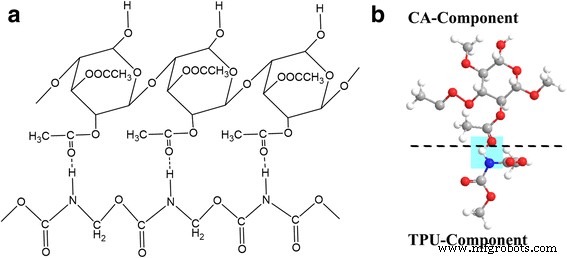

La formación de enlaces de hidrógeno entre CA y TPU se puede ilustrar más en la Fig. 7. El co-electrohilado implica dos soluciones de polímero que introducen una interfaz entre las dos soluciones. Cuando se estira por el campo eléctrico, se genera una tensión que provoca un corte en la interfaz de las dos soluciones. Se espera que el grado de "tensión", considerado como el arrastre viscoso [22], y en las mezclas, generalmente sea necesario para asegurar que exista un enlace de hidrógeno entre los dos componentes de la base. Como se muestra en el sistema CA / TPU, los hidrógenos de amida –NH en la cadena de polímero de TPU se muestran en un enlace de hidrógeno a los oxígenos en CA. Se creía que en el sistema CA / TPU, los enlaces de hidrógeno aumentan el arrastre viscoso en las interfaces de los chorros compuestos a medida que se estiran en los campos eléctricos. Durante el proceso de co-electrohilado, el arrastre viscoso ayuda a que la capa del núcleo y la capa se unan, que es la base para generar fibras bicomponentes helicoidales, porque este tipo de unión intermolecular ayuda a aumentar la interacción de interfaz entre las dos capas [23]. Por lo tanto, el sistema CA / TPU tiende a generar estructuras helicoidales de manera efectiva debido a las interacciones intensificadas de la interfaz.

un , b Enlace de hidrógeno entre las cadenas de polímero del componente CA y el componente de TPU

Comportamiento de miscibilidad en mezclas

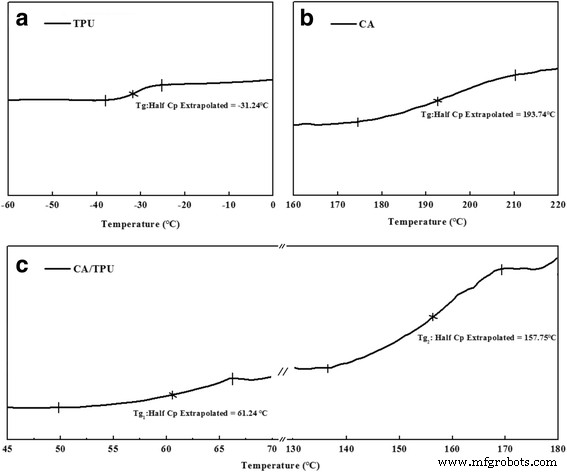

Además de la miscibilidad en las mezclas, la tensión de compresión longitudinal que surge de la elasticidad del componente flexible (es decir, TPU) y la rigidez del componente rígido (es decir, CA) es fundamental para la formación de estructuras helicoidales. La temperatura de transición vítrea de un polímero, Tg, es una propiedad intrínseca importante que influye tanto en las propiedades físicas como mecánicas, incluidas la resistencia, tenacidad y rigidez. Normalmente, los polímeros con alta rigidez de cadena tienen una mayor Tg [24, 25]. El análisis DSC es uno de los métodos convenientes para determinar la temperatura de transición vítrea del polímero y la miscibilidad de las mezclas de polímeros. La Figura 8 muestra los termogramas DSC de los sistemas TPU, CA y CA / TPU. Se puede encontrar que TPU tiene una Tg de aproximadamente -31,24 ° C, lo que indica una cadena de polímero bastante flexible de TPU (Fig. 8a), y CA tiene una Tg más alta (aproximadamente 193,74 ° C) que TPU, lo que indica una mayor rigidez de la cadena. de CA. La Figura 8c ilustra que en la mezcla CA / TPU, hay dos Tgs (61.24 y 157.75 ° C) ubicadas entre las Tgs de los dos polímeros individuales (- 31.24 ° C para TPU puro y 193.74 ° C para CA puro), lo que da una indicación de miscibilidad parcial en la mezcla.

Termogramas DSC del sistema de componentes CA / TPU, incluidos los polímeros puros y las mezclas: a Coágulo de TPU, b CA coágulo y c Coágulo de mezcla de CA / TPU

Se puede predecir que cuanto más significativo sea el diferencial de rigidez de los dos componentes, mayor será el potencial del sistema de componentes para generar estructuras helicoidales en co-electrohilado debido a la mayor tensión interfacial entre los componentes. Al analizar la miscibilidad de los sistemas CA / TPU, creemos que el sistema CA / TPU parcialmente miscible tiende a generar estructuras helicoidales debido a la interacción interfacial intensificada atribuida al enlace de hidrógeno.

Conclusiones

Los resultados experimentales muestran que el sistema CA / TPU2 podría formar nanofibras helicoidales de manera efectiva porque la solución TPU2 permite una tensión interfacial más baja con la solución CA. Basándonos en la interacción interfacial inducida por la estructura del polímero y las propiedades intrínsecas, exploramos el mecanismo de las estructuras helicoidales CA / TPU desde los tres aspectos:propiedades de la solución, enlaces de hidrógeno y comportamiento de miscibilidad de las dos soluciones. Cuando las soluciones están cargadas, una fuerza de atracción entre los iones cloruro contenidos en las moléculas de CA y las cargas libres en la superficie de la solución conducen a una interacción interfacial longitudinal en el sistema CA / TPU. El gran diferencial de rigidez de las cadenas de polímero de CA y TPU conduce a una gran interacción interfacial entre ellos. Al mismo tiempo, los enlaces de hidrógeno entre las cadenas de polímero ayudan a obtener una mezcla parcialmente miscible de CA y TPU y, en consecuencia, aumentan la interacción interfacial entre estos dos componentes. Este estudio proporciona una idea del mecanismo de formación de fibras helicoidales CA / TPU e introduce una selección más rica de materiales para la aplicación de fibras helicoidales.

Abreviaturas

- CA:

-

Acetato de celulosa

- DMAc:

-

N, N-dimetilacetamida

- DSC:

-

Calorimetría diferencial de barrido

- HSPET:

-

Poli (tereftalato de etilenglicol)

- LiCl:

-

Cloruro de litio

- Nomex:

-

Poli (m-fenileno isoftalamida)

- PAN:

-

Poliacrilonitrilo

- PD:

-

Poliestireno

- PTT:

-

Poli (tereftalato de etilen propanodiol)

- PU:

-

Poliuretano

- THF:

-

Tetrahidrofurano

- TPU:

-

Poliuretano termoplástico

- TPU1:

-

TPU disuelto en DMAc / THF, relación de volumen 3/1

- TPU2:

-

TPU disuelto en DMAc / Acetona, relación de volumen 3/1

- FTIR:

-

Espectroscopia infrarroja por transformada de Fourier

Nanomateriales

- Ejemplos de circuitos y listas de red

- Qué es el análisis de malla:procedimiento y sus ejemplos

- Nanofibras y filamentos para una mejor administración de fármacos

- Presentación de la estructura atómica y electrónica de las nanofibras de carbono de copa apilada

- Fabricación de alto rendimiento de nanofibras de calidad utilizando un electrohilado de superficie libre modificado

- Fabricación de películas delgadas de SrGe2 en sustratos Ge (100), (110) y (111)

- Un estudio de nanofibras de carbono y carbón activo como supercondensador simétrico en un electrolito acuoso:un estudio comparativo

- Fabricación y caracterización de nanoclips de ZnO mediante el proceso mediado por poliol

- Fabricación y propiedad fotocatalítica de nuevos nanocompuestos SrTiO3 / Bi5O7I

- Síntesis controlada y propiedades de adsorción selectiva de las nanohojas de Pr2CuO4:una discusión del mecanismo

- Corte por chorro de agua y sus múltiples usos en mecanizado y fabricación