El mantenimiento predictivo exitoso no se trata de algoritmos o activos, se trata de usuarios

Los ingenieros de mantenimiento experimentados tienen una imagen mental detallada de la maquinaria que cuidan. Saben cuándo una válvula traquetea significa que una avería es inminente o cuándo es seguro ignorarla hasta el próximo cierre programado. Si un sistema de mantenimiento predictivo automatizado puede aprovechar este conjunto de conocimientos, puede aprender a brindar el mejor soporte posible a los usuarios que deben decidir qué actividades de mantenimiento priorizar.

En un enfoque centrado en el usuario para el mantenimiento predictivo, los equipos de mantenimiento reciben alertas solo cuando el sistema cree que encontrarán útil esa información, en función de lo que han encontrado útil en el pasado.

Es un poco como cuando los proveedores de contenido digital como Netflix o Amazon almacenan de forma rutinaria información sobre lo que cada usuario elige ver. Pueden usar eso para impulsar un "motor de recomendación" que refina las películas que muestra a cada usuario continuamente en respuesta a sus comentarios.

Este es el enfoque que estamos tomando en Senseye para modelar y comprender el comportamiento de los usuarios además de lo que sucede con los activos que están monitoreando, para ayudar a dirigir su atención donde más se necesita.

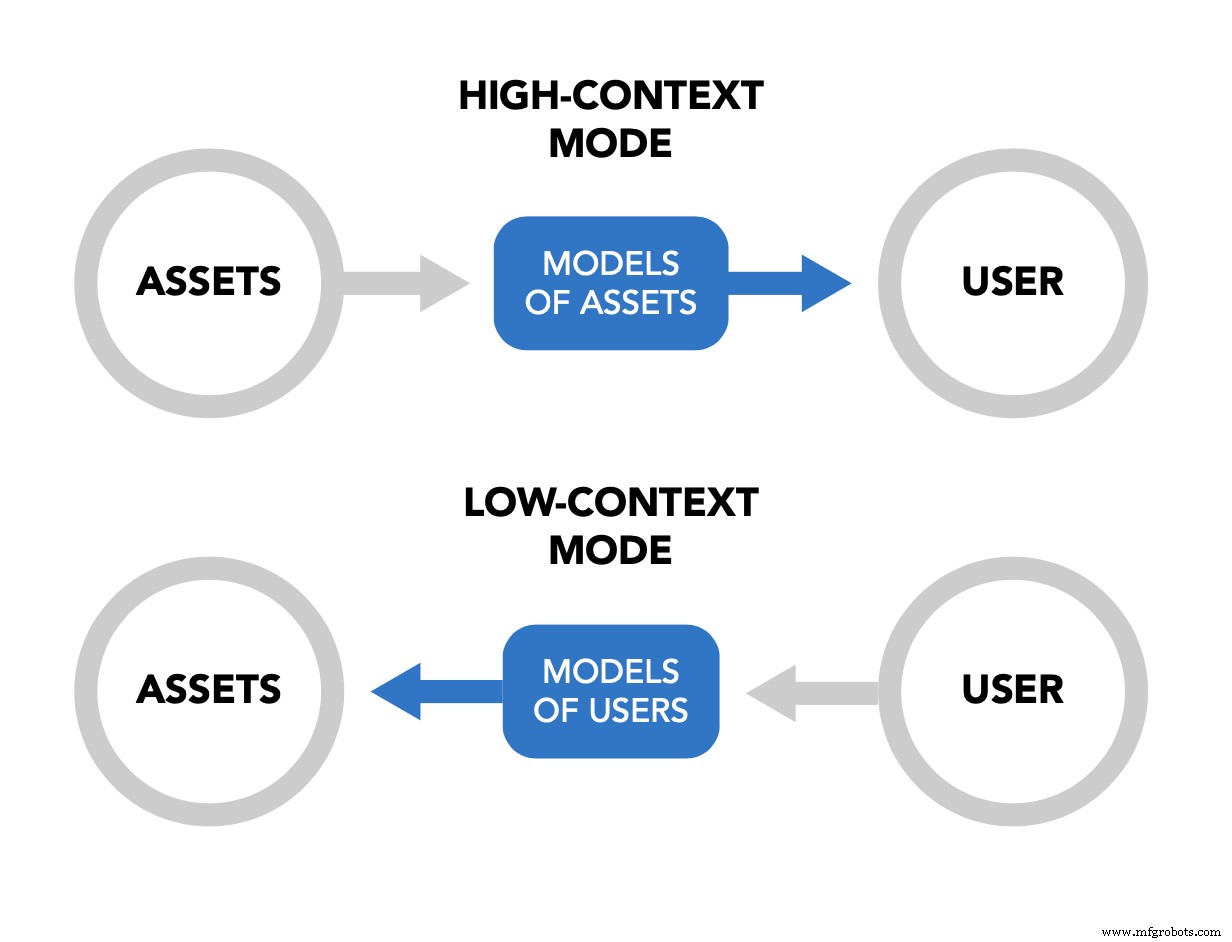

Figura 1:Los entornos ricos en datos de monitoreo de condición contextuales y de alta calidad permiten que los activos se monitoreen perfectamente, como un enfoque de gemelo digital. La mayoría de los entornos de fábrica son de bajo contexto y así modelos de el interés del usuario puede mejorar la eficacia del software de mantenimiento predictivo

El poder (y las limitaciones) de la predicción

Cada iniciativa de mantenimiento predictivo, desde el uso de una barra de hierro sujeta a una máquina traqueteante para saber si la caja de engranajes necesita un servicio antes de su próximo intervalo de mantenimiento programado hasta un sofisticado sistema de monitoreo de software automatizado, busca ayudar a los operadores a identificar cuándo se están gestando problemas. El objetivo principal es señalar los problemas con suficiente antelación para evitar una avería que, de otro modo, provocaría un tiempo de inactividad no planificado y costoso. A menudo, también hay otros beneficios, relacionados con la mejora de la productividad y la planificación del mantenimiento.

El concepto de 'gemelo digital' es particularmente popular en este momento; sin embargo, el marketing a menudo confuso de este enfoque de modelado matemático hace poca mención de los usuarios que deben interactuar con estos 'gemelos' y lo que eso significa para ellos. Un "gemelo digital" de cada activo también necesita que el usuario se sienta cómodo trabajando en un entorno digital complejo. Pero existe otro enfoque que se centra mucho más en las necesidades de los usuarios.

Muchas fallas dejan señales distintivas o "huellas digitales" en los datos de la máquina y el software de mantenimiento predictivo líder en el mercado en este momento puede aprender a detectarlas al aceptar una amplia gama de entradas, desde datos de monitoreo de condición dedicados hasta datos de planta más generales. Estos sistemas pueden entender qué patrones o señales características indican que puede haber un problema. En algunos casos y con datos suficientes, pueden incluso calcular la vida útil remanente (RUL) de cada activo, técnica conocida como pronósticos.

La mayoría de estos sistemas de mantenimiento predictivo funcionan con datos limitados de la fábrica o planta, activando una alarma cuando se supera un umbral preestablecido. Pueden alertar a los usuarios cuando algo se está calentando o vibrando, por ejemplo, pero es poco probable que tengan suficiente información para hacer un diagnóstico detallado.

En otras palabras, el sistema puede 'aconsejar' dando la alarma, pero solo el usuario tiene la experiencia y el conocimiento experto para decidir cuándo actuar. De manera crucial, se vuelve mucho más complicado administrar la situación en entornos donde se monitorean muchas máquinas a la vez, porque los usuarios pueden abrumarse fácilmente. El desafío con el mantenimiento predictivo no es 'puede detectar problemas en los datos' sino '¿puede detectar lo que es de interés para los usuarios?'

¿A quién le importa el usuario?

Creemos que es importante que cuando emitamos una alerta, el usuario pueda indicar con solo tocar un botón si esa alerta es útil o no. Con el tiempo, esto le enseña al sistema a dirigir la atención del operador hacia las prioridades de mantenimiento más apremiantes. Esto se hace automáticamente, por lo que los operadores no necesitan ninguna experiencia en análisis de datos.

En otras palabras, el enfoque centrado en el usuario de Senseye para el análisis de datos guía la atención al modelar la respuesta del usuario. Este ciclo de retroalimentación entre la solución de Senseye y el usuario significa que la cantidad de alertas disminuye gradualmente hasta que alcanza un nivel estable en el que casi todo lo que dirige al usuario a mirar es útil.

Resultados probados de análisis avanzados:para máquinas y mantenedores

El análisis de datos se trata de buscar patrones dentro de la masa de datos entrantes de la planta. Por ejemplo, los algoritmos patentados, o motores de patrones, detrás de Senseye PdM están diseñados para detectar los comportamientos característicos que preceden a posibles fallas y activar una alerta utilizando nuestro índice de atención patentado. Varios tipos de patrones pueden desencadenar una alerta de índice de atención:las anomalías son períodos de datos inestables, las tendencias son cambios graduales en la línea de base y las infracciones superan los umbrales o las reglas que puede especificar el usuario.

Sin embargo, todo este ingenioso análisis de datos no significa nada a menos que brinde beneficios comerciales genuinos para los usuarios. Afortunadamente, Senseye PdM tiene un sólido historial de cumplimiento de sus promesas de productividad en una variedad de industrias. Los clientes existentes suelen disfrutar de una reducción del 50 % en el tiempo de inactividad, un aumento del 55 % en la productividad y un aumento del 85 % en la precisión del mantenimiento.

Además, Senseye PdM también está respaldado por la garantía ROI Lock® de Senseye:si la implementación de Senseye PdM no logra reducir el tiempo de inactividad no planificado según lo acordado por adelantado, los clientes pueden solicitar un reembolso de la tarifa de suscripción completa.

Si desea obtener más información sobre cómo modelamos a los usuarios de mantenimiento, así como los activos que observan, hemos elaborado un documento técnico detallado sobre cómo Senseye PdM puede ayudar a dirigir sus esfuerzos de mantenimiento hacia donde harán el mayor bien. Descargue el documento técnico detallado a continuación para obtener más información o póngase en contacto para ver una demostración y comenzar!

Mantenimiento y reparación de equipos

- Qué debe saber sobre el mantenimiento predictivo de plantas y el procesamiento de alimentos

- El valor en tiempo real del mantenimiento predictivo

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- ¿Está pensando en contratar una empresa de mantenimiento subcontratada?

- Comprender los beneficios del mantenimiento predictivo

- Explicación del mantenimiento predictivo

- Transformación del mantenimiento en confiabilidad predictiva

- Medición del éxito del programa de mantenimiento predictivo

- Respuestas a preguntas sobre mantenimiento predictivo

- Aprendizaje automático en mantenimiento predictivo

- Garantizar un mantenimiento predictivo exitoso | Sentido