¿Existe una mejor estrategia de mantenimiento? Comparación de 5 estrategias de mantenimiento

Al seleccionar una estrategia de mantenimiento, podemos decir con seguridad que ser proactivo es mejor que reactivo. Sin embargo, es una gran decisión y hay un puñado de estrategias de mantenimiento proactivo viables para elegir.

Varían en complejidad, efectividad y costo de implementación, por lo que no querrá tomar esta decisión sin comprender lo que cada uno aporta.

¿Existe la mejor estrategia de mantenimiento? La respuesta corta es no. La respuesta larga se da a continuación, ya que comparamos características clave, diferencias y escenarios de aplicación .

Puede usar la tabla de contenido en el lado izquierdo de la pantalla para navegar rápidamente a las partes del artículo que más le interesan.

¿Dónde está su departamento de mantenimiento en este momento?

Si analizamos las estrategias de mantenimiento de forma aislada, podríamos decir objetivamente que el mantenimiento prescriptivo es el camino a seguir. Es la estrategia más precisa, requiere la menor cantidad de personal para funcionar y ofrece los mejores resultados en términos de rendimiento, disponibilidad y tiempo de actividad del equipo.

Desafortunadamente, así no es como funciona el mundo real. Las empresas tienen diferentes presupuestos de mantenimiento, utilizan diferentes activos, tienen trabajadores con diferentes conjuntos de habilidades y tienen diferentes posiciones iniciales . Centrémonos en este último por un minuto como el factor que más se pasa por alto.

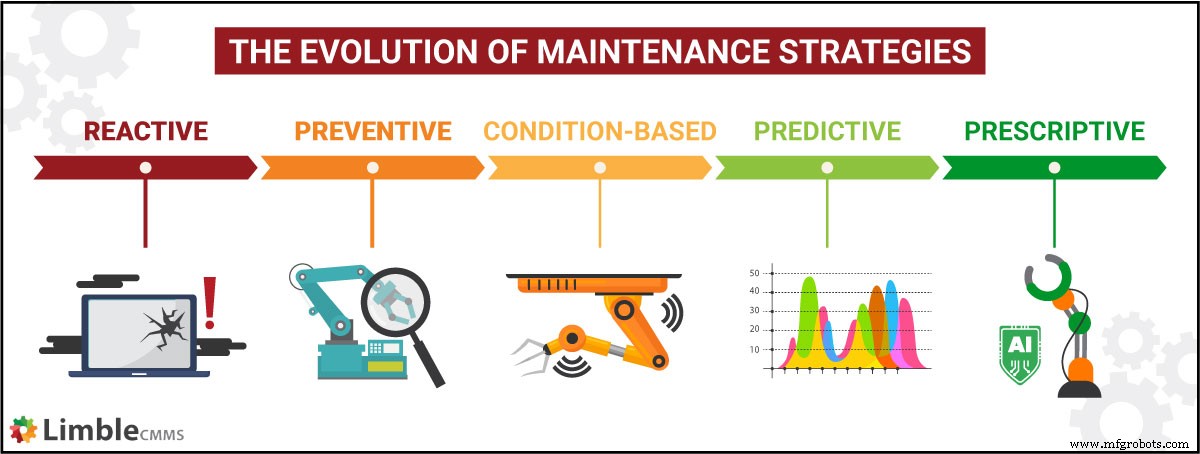

A lo largo de los años, los avances en la tecnología de sensores y IIoT facilitaron la evolución de las estrategias de mantenimiento.

De izquierda a derecha, cada estrategia de mantenimiento posterior aporta beneficios adicionales. Asimismo, también conlleva costos y complejidad adicionales. Por eso, es difícil dar dos o tres pasos adelante. Si está atascado en un modo reactivo, es muy difícil hacer una transición exitosa al mantenimiento predictivo.

El viaje será mucho más sencillo si sigues la evolución natural de estas estrategias. Antes de tomar una decisión, cada departamento de mantenimiento debe considerar dónde se encuentran en este momento:cuáles son sus limitaciones y capacidades actuales.

Para aquellos que están decididos a dar un salto más grande, hágase un favor y comience con un proyecto piloto.

Criterios para elegir la estrategia de mantenimiento más eficaz

Creemos que el mejor enfoque para la gestión del mantenimiento es aplicar una combinación de estrategias de mantenimiento, basadas en la criticidad de los activos usados.

¿Podríamos encontrar una organización donde el mantenimiento preventivo sea una estrategia ideal para todos sus activos? Sin duda, pero eso es poco común, y la razón por la que una mejor estrategia de mantenimiento universal no puede existir.

Aplicar la estrategia correcta a cada activo requiere un conocimiento profundo de:

- sus activos (sus modos de falla y requisitos de mantenimiento)

- sus capacidades (presupuesto, habilidades, acceso a herramientas y tecnología)

- estrategias de mantenimiento (cómo funcionan, pros y contras, costos de implementación y requisitos)

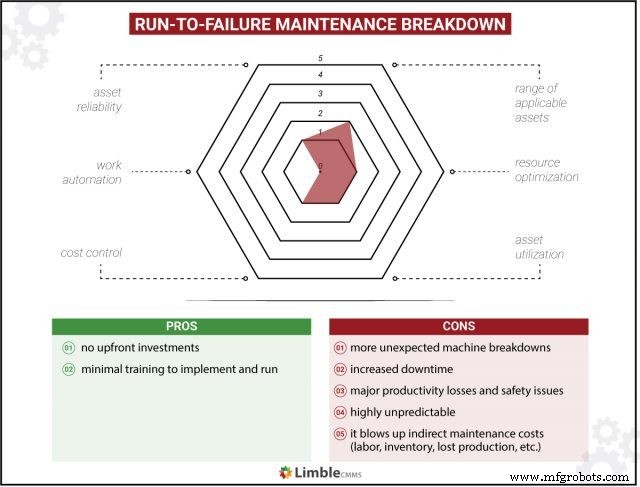

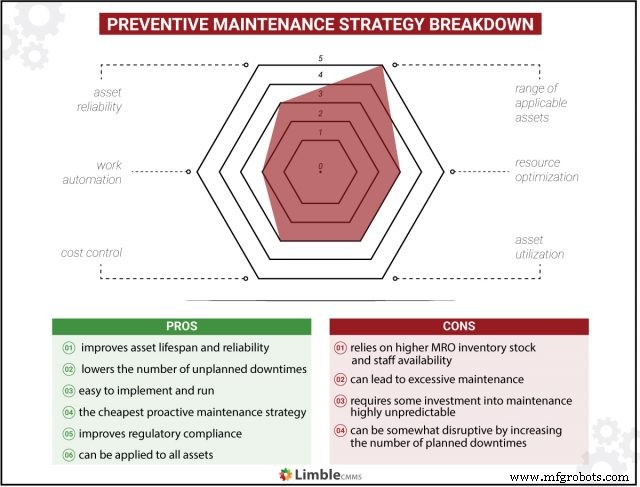

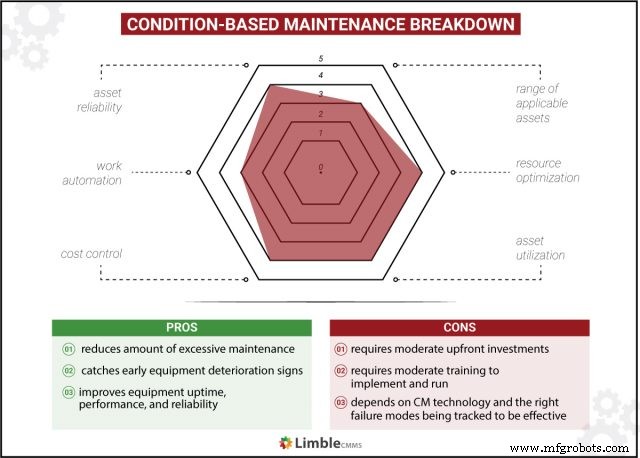

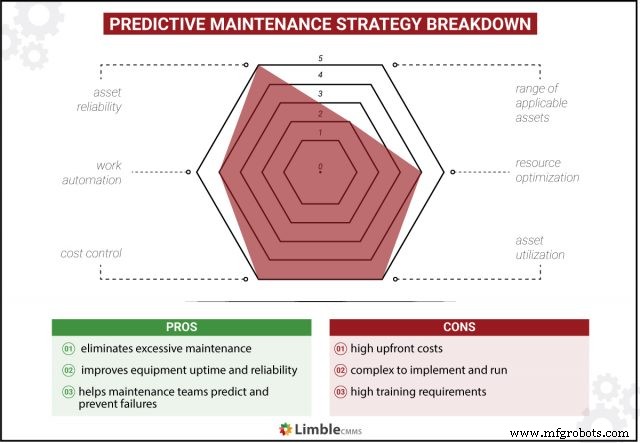

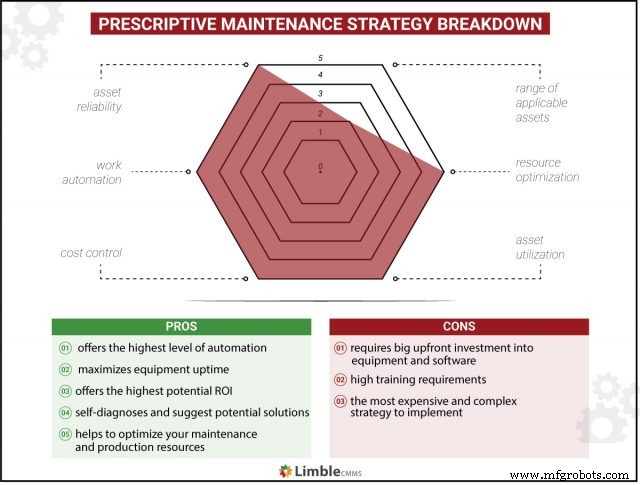

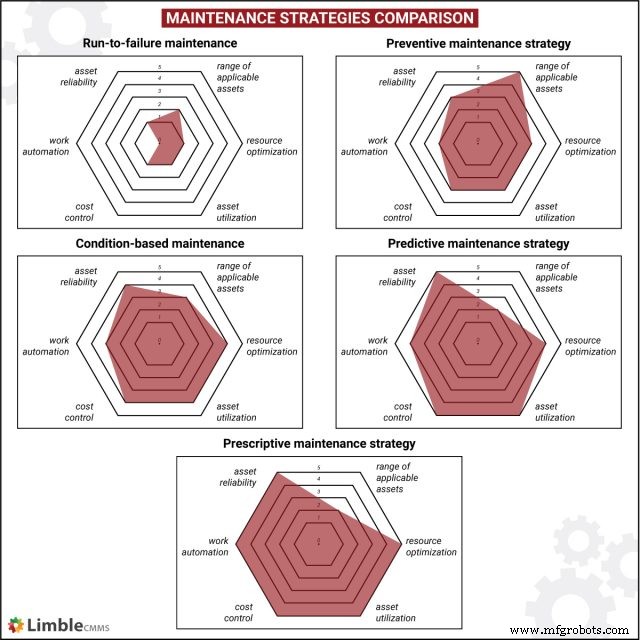

En la siguiente sección, nos centraremos en el tercer punto. Explicaremos brevemente cómo funciona cada estrategia y procederemos a evaluarlas en base a los siguientes factores:

- conjunto de nuestros factores preseleccionados (confiabilidad de activos, automatización del trabajo, capacidad de controlar costos, utilización de activos, capacidad de optimizar los recursos de mantenimiento, rango de activos aplicables)

- pros y contras

- costo de implementación y ejecución

- requisitos de implementación (en términos de habilidades, hardware y software)

- se utiliza mejor para (qué tipos de activos)

Incluiremos algunos gráficos personalizados para ayudarlo a visualizar la diferencia relativa entre esos factores.

Cada sección terminará con un enlace hacia una guía detallada que analiza la estrategia de mantenimiento respectiva con más detalle.

Comparación de cinco tipos principales de estrategias de mantenimiento

Vamos a excluir el mantenimiento productivo total, el mantenimiento autónomo y el mantenimiento correctivo de esta comparación, ya que esos son conceptos que se pueden aplicar además de cualquier estrategia de mantenimiento que decida ejecutar.

1) Mantenimiento de ejecución hasta fallas

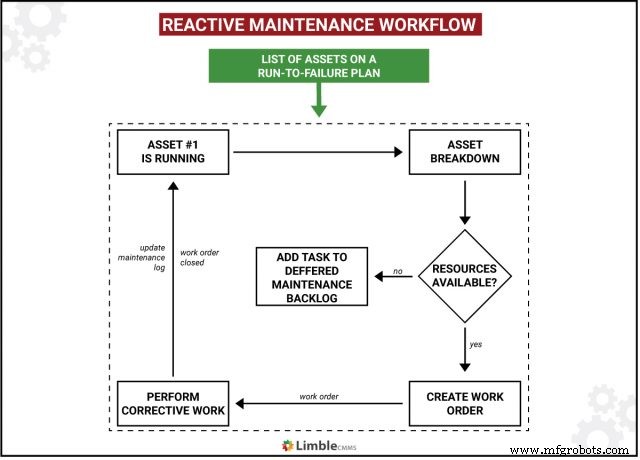

Mantenimiento de ejecución hasta fallas (también conocido como mantenimiento reactivo) a menudo representa una falta de una estrategia de mantenimiento real. Sugiere que el departamento de mantenimiento no tiene un plan; espera hasta que algo se avería y luego envía un equipo para repararlo. Enjuague y repita.

Este enfoque, cuando se aplica a todos los activos físicos, puede arruinar literalmente un negocio. Las cosas comienzan a romperse de izquierda a derecha. Los equipos de mantenimiento no pueden estar en todas partes al mismo tiempo. La acumulación de mantenimiento diferido comienza a crecer y los problemas operativos se vuelven insoportables.

No es una vista agradable. Si bien la organización puede implementar un CMMS (o un sistema de emisión de tickets de mantenimiento gratuito alternativo) para ser más eficiente, el enfoque reactivo del mantenimiento es una mala solución a largo plazo.

Acabamos de pintar una imagen bastante sombría. Sin embargo, una estrategia de mantenimiento de ejecución hasta fallar no debe descartarse por completo .

Los activos no reparables, como las bombillas de luz y los activos que están cerca del final de su ciclo de vida, pueden reemplazarse después de que se descomponen. Justificadamente pueden estar en un plan de mantenimiento de ejecución hasta fallas .

Además, los departamentos de mantenimiento operan con presupuestos limitados. A menudo, no tienen suficientes recursos para mantener de forma proactiva toda la instalación. Aún así, deben tener cuidado al elegir qué activos estarán en el programa de mantenimiento de ejecución hasta fallas.

Factores adicionales a considerar:

- Costo de implementación y ejecución: sin costos iniciales, muy barato de ejecutar.

- Requisitos de implementación: no hay requisitos notables (aunque todavía puede beneficiarse del uso de un sistema de gestión de mantenimiento computarizado).

- Se utiliza mejor para: activos no reparables, activos de baja prioridad que son baratos y fáciles de reparar o reemplazar, activos simples que planea reemplazar después de su próxima falla.

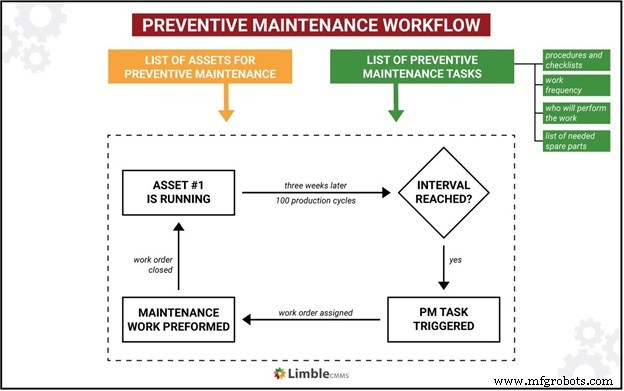

2) Estrategia de mantenimiento preventivo

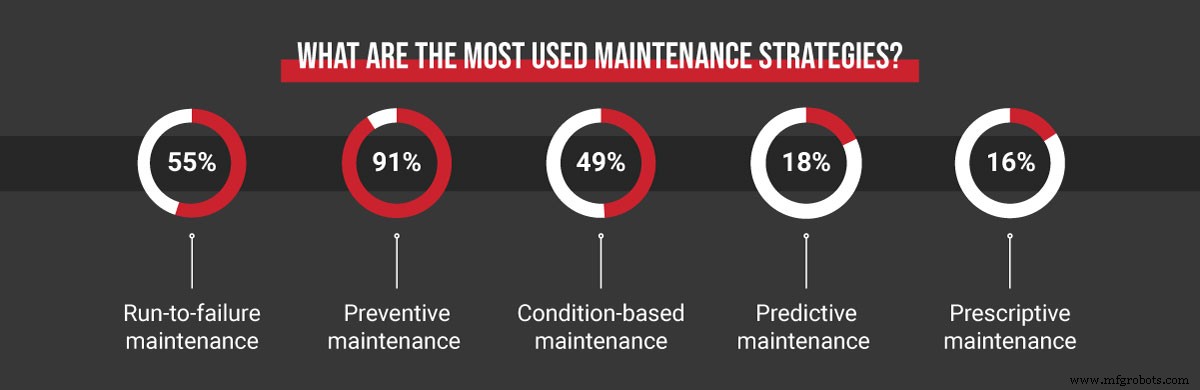

Según nuestro informe de mantenimiento de 2021, el mantenimiento preventivo es la estrategia de gestión de activos más popular.

Mantenimiento preventivo (también conocido como mantenimiento preventivo) es la estrategia de mantenimiento proactivo más simple y barata. Ganó prominencia a medida que las empresas se dieron cuenta de que es más rentable invertir en mantenimiento regular que esperar a que los activos se descompongan, y lidiar con todas las consecuencias negativas que conlleva el tiempo de inactividad no planificado.

Hay dos tipos de mantenimiento preventivo, según cómo se programan las actividades de mantenimiento:

- mantenimiento basado en calendario ( cambiar el filtro cada dos meses; cambiar el aceite cada tres semanas )

- mantenimiento basado en el uso ( después de X horas de trabajo; cada X ciclos de producción )

Estos dos tipos representan simultáneamente los lados más fuertes y más débiles de los programas de mantenimiento preventivo.

El mantenimiento regular garantiza que los activos se mantengan saludables. Sin embargo, esto puede dar lugar a un mantenimiento excesivo, como el reemplazo de piezas que aún podrían usarse por un tiempo. Afortunadamente, las organizaciones pueden aprovechar el historial de activos, los registros de mantenimiento y otros datos de CMMS para mantener el mantenimiento excesivo en niveles aceptables.

Factores adicionales a considerar:

- Costo de implementación y ejecución: costo bajo a medio; la estrategia de mantenimiento proactivo más barata.

- Requisitos de implementación: cultura de mantenimiento proactivo, CMMS o sistema equivalente para gestionar los trabajos de mantenimiento y asegurar la disponibilidad de repuestos, trabajadores capacitados para realizar tareas de mantenimiento preventivo.

- Se utiliza mejor para: cualquier activo que pueda causar problemas operativos si falla; cualquier activo de prioridad media o baja que sea costoso de reparar o reemplazar.

Para obtener más información, lea nuestra guía completa sobre mantenimiento preventivo. También puede consultar este artículo sobre cómo crear un plan de mantenimiento preventivo desde cero.

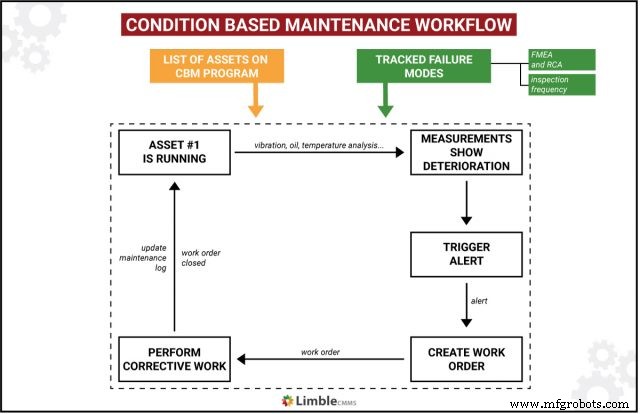

3) Mantenimiento basado en condiciones (CBM)

Mantenimiento basado en condiciones (CBM) da un paso adelante al introducir tecnología de monitoreo de condición en la mezcla. Utiliza análisis de vibraciones, pruebas ultrasónicas, pruebas de infrarrojos y otras técnicas para evaluar la condición actual de un activo y sus componentes.

Luego, esa información se utiliza para crear programas de mantenimiento más eficientes.

El problema que CBM intenta resolver se relaciona con la forma en que se acumula el desgaste. Dependiendo de factores como los materiales de entrada, las condiciones ambientales y el comportamiento del operador de la máquina, el mismo tipo de activos se deteriorará a un ritmo diferente.

En lugar de seguir un programa fijo, los gerentes de mantenimiento pueden confiar en los datos de monitoreo de condición y los intervalos P-F para programar el trabajo según la condición actual del activo.

Factores adicionales a considerar:

- Costo de implementación y ejecución: costo medio; depende del tipo de tecnología de monitoreo de condición que la organización tenga que comprar.

- Requisitos de implementación: equipo de monitoreo de condición, CMMS, trabajadores capacitados que saben cómo utilizar la tecnología de monitoreo de condición.

- Se utiliza mejor para: cualquier activo de prioridad media o alta cuyos modos de falla se puedan rastrear fácilmente con el equipo CBM.

Para obtener más información, lea nuestra guía detallada sobre el mantenimiento basado en condiciones.

4) Estrategia de mantenimiento predictivo (PdM)

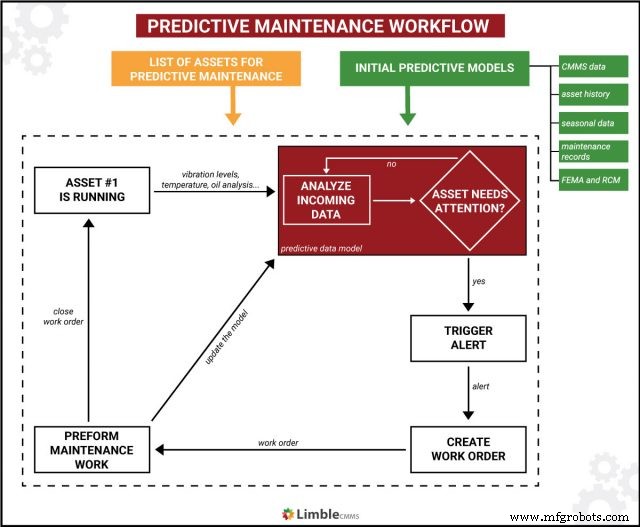

Una estrategia de mantenimiento predictivo es una versión más precisa del mantenimiento basado en condiciones. Utiliza datos de monitoreo de condición, recomendaciones de OEM, registros de mantenimiento y otros datos para construir algoritmos que pueden predecir fallas de equipos.

El modelo se basa en algoritmos predictivos compatibles con el aprendizaje automático. Cuantos más datos tenga, más preciso será el modelo para predecir fallas. Es por eso que debe actualizarse continuamente.

El objetivo final del mantenimiento predictivo es optimizar el uso de los recursos de mantenimiento. Al saber exactamente cuándo fallará una determinada pieza, el trabajo de mantenimiento se puede programar y planificar con mucha anticipación, evitando al mismo tiempo un mantenimiento excesivo y previniendo el tiempo de inactividad inesperado del equipo.

Factores adicionales a considerar:

- Costo de implementación y ejecución: altos costos iniciales con alto potencial de retorno de la inversión a lo largo del tiempo.

- Requisitos de implementación: diversas soluciones de software y hardware, sensores de monitoreo de condición, análisis predictivo, capacitación especializada en ciencia de datos y modelado predictivo.

- Se utiliza mejor para: activos críticos.

Para obtener más información, lea nuestra guía completa de mantenimiento predictivo.

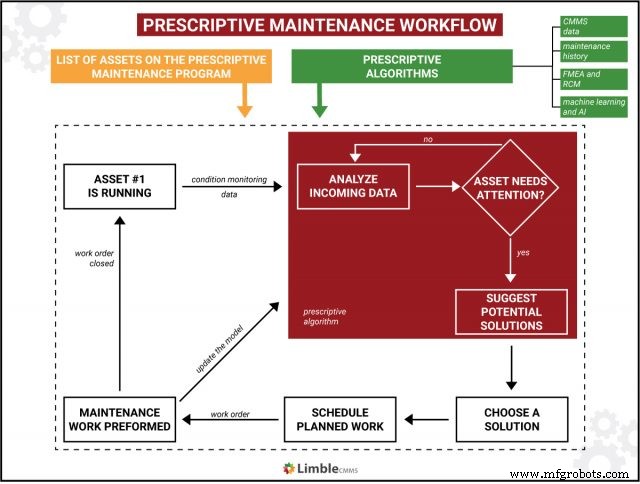

5) Estrategia de mantenimiento prescriptivo (RxM)

La estrategia de mantenimiento prescriptivo representa el enfoque más avanzado para el mantenimiento de activos.

RxM no se detiene en predecir fallas potenciales. Se basa en el aprendizaje automático y la inteligencia artificial para crear algoritmos prescriptivos. Estos algoritmos no solo predicen fallas, sino que ofrecen soluciones potenciales para los problemas potenciales que identificaron.

Dan Miklovic de LNS research lo explicó genial en su publicación:

Supongamos que un equipo muestra un aumento de la temperatura del cojinete. El análisis predictivo analiza el perfil de temperatura y le dice que es probable que falle en X cantidad de tiempo. Por otro lado, el análisis prescriptivo le dice que si reduce la velocidad del equipo en un Y%, el tiempo hasta la falla se puede duplicar, lo que lo coloca dentro de la ventana de mantenimiento ya programada y revela si aún puede cumplir con los requisitos de producción planificados.

Factores adicionales a considerar:

- Costo de implementación y ejecución: costos iniciales muy altos con el ROI potencial más alto a lo largo del tiempo.

- Requisitos de implementación: lo mismo que el mantenimiento predictivo, solo que con una capa adicional de complejidad.

- Se utiliza mejor para: activos críticos; sistemas altamente automatizados con una gran cantidad de datos de estado y rendimiento.

Para obtener más información, lea esta guía detallada sobre el mantenimiento prescriptivo.

Resumen de la comparación de la estrategia de mantenimiento

Hasta ahora les hemos proporcionado mucha información. Sabemos que es difícil hacer malabares con todo lo que hay en tu cabeza al mismo tiempo. A continuación se muestran algunas comparaciones paralelas para remediar eso.

El propósito de la imagen de arriba es mostrar la diferencia relativa entre diferentes estrategias de mantenimiento en términos de factores específicos.

Por ejemplo, la optimización de recursos muestra cómo el mantenimiento predictivo permite a los planificadores y gerentes de mantenimiento asignar y usar sus recursos de mantenimiento de manera más eficiente que si estuvieran ejecutando mantenimiento reactivo o preventivo.

Tenga en cuenta que los gráficos no incluyen otros factores importantes como el costo de implementación y los requisitos. Los discutimos en las secciones anteriores.

Aplicar la estrategia de mantenimiento adecuada a cada activo

Entonces, ¿cuál es la mejor estrategia de mantenimiento para el activo X? Es una pregunta común y, a menudo, lleva la conversación en la dirección equivocada.

Una pregunta mucho mejor sería: ¿Cómo podemos abordar estos modos de falla específicos que tiene el activo X?

Cada activo complejo puede fallar de múltiples formas. Rasca eso. Cada componente de cada activo complejo puede tener múltiples modos de falla.

Tomemos una cinta transportadora, por ejemplo. El motor de accionamiento puede sobrecalentarse debido a que el ventilador no funciona. La caja de engranajes puede fallar cuando se acumulan daños en los dientes de los engranajes debido a la abrasión o la corrosión. El cojinete del eje de transmisión puede funcionar mal debido a una carga excesiva, corrosión, falta de lubricación o muchas otras razones. El cinturón en sí puede resbalar debido a una tensión insuficiente.

No todos los modos de falla son iguales. Varían en el nivel de daño que pueden causar, la rapidez con la que se pueden abordar, lo costosos que son y cuál es la probabilidad de que ocurran en primer lugar.

Seleccionar los métodos de prevención adecuados para los modos de falla identificados (o la tecnología para predecirlos) es más fácil de decir que de hacer. Una solución potencial viene en forma de mantenimiento centrado en la confiabilidad.

Realización de mantenimiento centrado en la confiabilidad (RCM)

El mantenimiento centrado en la confiabilidad es un proceso de mantenimiento estructurado que ayuda a identificar qué métodos de mantenimiento funcionarán mejor para cada pieza de maquinaria. Está enfocado en mejorar la confiabilidad y funcionalidad de activos críticos de una manera eficiente y rentable.

El análisis RCM se basa en la identificación de posibles fallas funcionales, las causas raíz de las fallas y la gravedad de sus efectos posteriores (que es básicamente un análisis FMEA). Pero no se detiene aquí . Su marco le ayuda a seleccionar los métodos de prevención más adecuados.

En última instancia, le ayuda a crear el programa de mantenimiento más eficaz para el equipo analizado.

Cada falla puede tener una multitud de efectos negativos como aumento de los costos de mano de obra, daño del equipo, disminución de la productividad, etc., que se pueden cuantificar en términos de $$ perdidos. Cuando sabe cuánto puede perder por una falla en particular, es mucho más fácil decidir la cantidad de recursos que debe invertir para prevenirla.

La solución puede ser la aplicación de cualquiera de las estrategias de mantenimiento que discutimos anteriormente, desde el uso de sensores y análisis para rastrear el deterioro hasta dejar que ocurra la falla y estar listo para solucionarlo.

Tenga en cuenta que RCM es un proceso complejo que se alimenta de datos de mantenimiento. Si es puramente reactivo, no tiene un CMMS y sus registros de mantenimiento son un desastre, es probable que su organización no esté lista para ejecutar RCM. Comience con el mantenimiento preventivo y avance hacia arriba.

Realización de mantenimiento basado en riesgos (RbM)

El mantenimiento basado en riesgos es un proceso de mantenimiento que le ayuda a determinar el uso más económico de sus recursos de mantenimiento. Ayuda a desviar recursos de activos no críticos a activos críticos. Esto es especialmente útil cuando se trabaja con un presupuesto limitado, algo con lo que la mayoría de los gerentes de mantenimiento e instalaciones pueden identificarse.

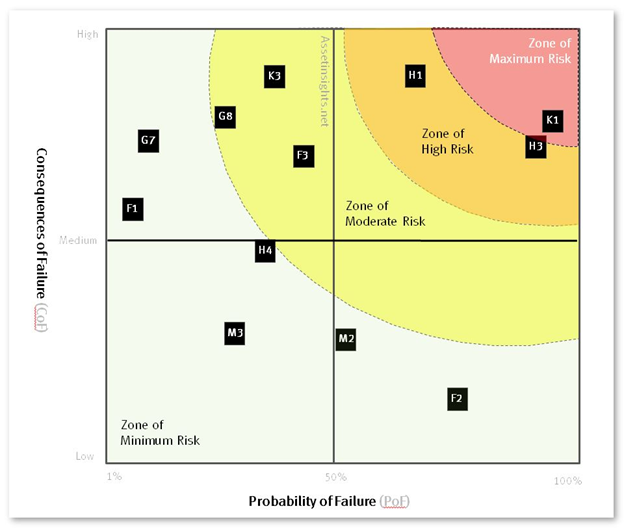

La criticidad de un activo se determina utilizando una matriz de riesgo (también conocida como criticidad). A cada activo se le asigna un factor de Probabilidad de falla (PoF) y de Consecuencia de falla (CoF). Puede utilizarlos para mapear cada activo en la matriz de criticidad. Debería obtener algo como esto:

Una representación de una matriz de criticidad

Al igual que RCM, RbM también se basa en datos de mantenimiento relevantes para garantizar que a cada activo se le asignen los factores de PoF y CoF correctos.

Naturalmente, los activos más críticos deberían recibir la mayor atención. Como tal, es más fácil justificar la inversión en monitoreo de condición y tecnología predictiva para vigilar sus activos de mayor prioridad.

Si bien en algunos casos eso puede ser redundante, técnicamente puede usar RbM para identificar sus activos críticos y luego extraer esos activos a través del proceso RCM para seleccionar métodos de prevención y crear el programa de mantenimiento.

Para obtener más información, consulte nuestra guía sobre cómo utilizar el mantenimiento basado en riesgos.

Teniendo en cuenta los recursos internos disponibles

La elección entre diferentes métodos de prevención y estrategias de mantenimiento debe realizarse teniendo en cuenta los recursos internos disponibles. Los departamentos de mantenimiento se enfrentan a todo tipo de limitaciones como:

- presupuesto limitado

- apoyo débil de la alta dirección

- falta de mano de obra

- sin acceso a los dispositivos de monitoreo de condición requeridos y otras herramientas de mantenimiento

- sin acceso a la tecnología requerida (CMMS, análisis predictivo / prescriptivo)

- activos antiguos que son difíciles y costosos de actualizar con sensores específicos

- falta de conocimiento intraorganizacional para usar nuevas tecnologías (o incluso realizar técnicas de confiabilidad complejas como FMECA, RCA y RCM)

- cultura organizacional deficiente que está estancada en una mentalidad reactiva

La mayoría (si no todos) de estos desafíos se derivan de presupuestos de mantenimiento ajustados. La alta dirección no va a tener un cambio repentino de opinión. Los gerentes de mantenimiento deben trabajar con lo que tienen.

Como opción de bajo costo, el mantenimiento preventivo sigue siendo la mejor estrategia para alejarse del mantenimiento reactivo. Es bastante fácil de configurar y no requiere mucha formación. Lo más importante es que la implementación se puede distribuir en pequeños incrementos. Esto permite a la organización ajustar la velocidad de la transición de acuerdo con sus capacidades.

La mejor estrategia de mantenimiento NO es la mejor en papel. Es el que puede implementar y ejecutar correctamente.

Utilice Limble CMMS para crear un calendario de mantenimiento único para todos los activos

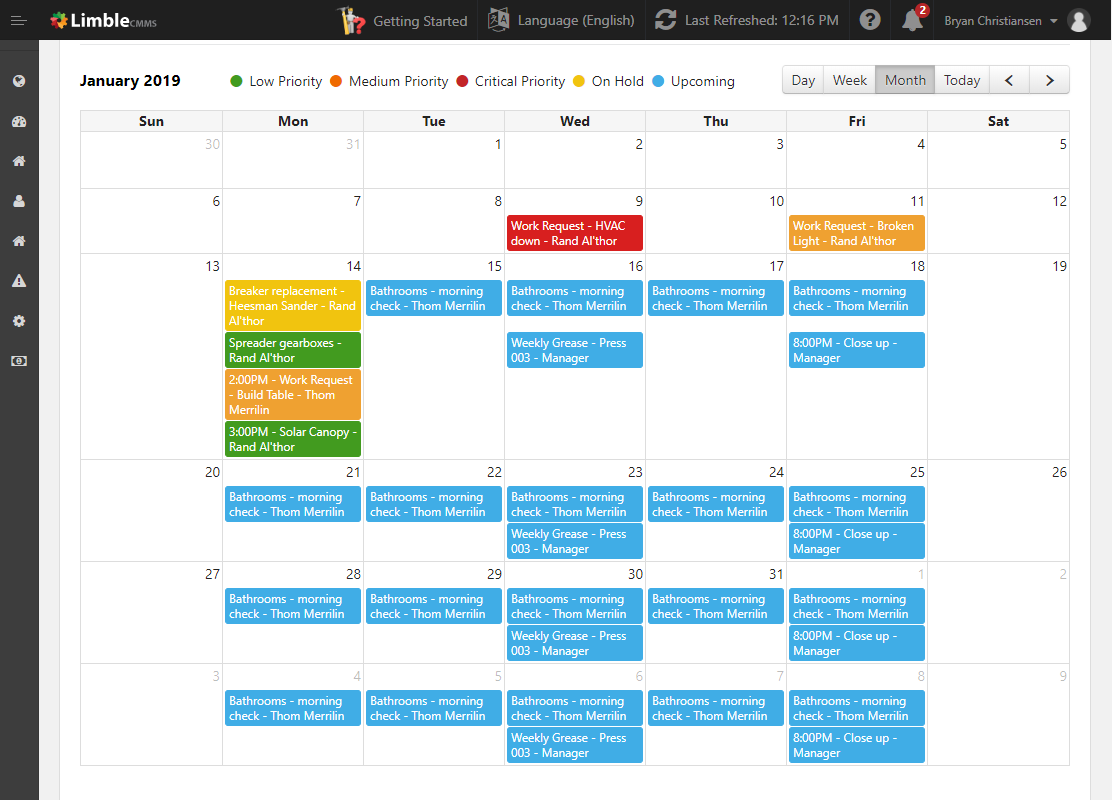

Independientemente de la estrategia, todos necesitan un calendario de mantenimiento limpio para planificar y programar el trabajo de mantenimiento. Hay demasiadas partes móviles para hacer todo manualmente.

Una muestra de un calendario de mantenimiento dentro de una GMAO Limble

Cuando los activos que desea rastrear se ingresan en su base de datos, puede usar el software CMMS para configurar rápidamente todas las tareas preventivas. También podrá administrar las solicitudes de trabajo entrantes, cambiar las prioridades de las tareas, reprogramar y reasignar tareas específicas y realizar un seguimiento exacto de la cantidad de recursos de mantenimiento que está gastando en cada activo.

Con todos esos datos disponibles, podrá mejorar los programas de mantenimiento iniciales. Incluso podría considerar cambiar los enfoques de mantenimiento para activos específicos y modos de falla.

Si ya tiene el software implementado, los pasos básicos para crear el calendario de mantenimiento son:

- Asegúrese de que todos los activos que desea rastrear estén ingresados en la base de datos de CMMS.

- Verifique que la información básica de los activos sea correcta y esté actualizada (como la fecha de instalación, la ubicación y los manuales adjuntos).

- Cree el cronograma preventivo para cada activo según su historial de mantenimiento, los modos de falla identificados que desea evitar y otros datos que pudo recopilar.

- Si está utilizando CBM o análisis predictivo, tendrá que integrar los datos entrantes con su software CMMS (las soluciones CMMS más antiguas generalmente no admiten eso). Después de eso, tendrá que jugar un poco para configurar alertas y la activación automática de órdenes de trabajo.

- Revise ocasionalmente los datos de mantenimiento disponibles para ver si sus programas de mantenimiento pueden mejorarse y si todos están siguiendo los procedimientos descritos.

Una vez hecho todo eso, puede abrir el calendario de mantenimiento para obtener una descripción general del programa de mantenimiento. Puede simplemente arrastrar y soltar tareas para cambiar rápidamente las fechas de vencimiento y reprogramar el trabajo. Los técnicos asignados a las tareas afectadas recibirán inmediatamente un correo electrónico y una notificación automática informándoles sobre el cambio de prioridad. Del mismo modo, se les notificará sobre cualquier trabajo nuevo que se les acaba de asignar.

Si parte del trabajo en sus instalaciones se subcontrata a proveedores y OEM, puede darles acceso limitado a Limble CMMS y enviarles MP y solicitudes de trabajo a través del software. Esto significa que puede mantener todo en un solo calendario de mantenimiento, así como realizar un seguimiento de los costos de mantenimiento asociados con cada proveedor.

Puede comprobar Planes de precios de Limble y comience una prueba aquí .

Haz lo mejor con lo que tienes

No permita que el miedo al fracaso sea la razón por la que no pueda seguir adelante. Una gran ventaja de todas estas estrategias de mantenimiento es que se pueden implementar en etapas. Y es mucho más fácil estar al tanto de los gastos cuando puede controlar el ritmo de implementación.

La producción de clase mundial necesita un equipo de mantenimiento de clase mundial equipado con las herramientas y la tecnología adecuadas. Esto no sucede de la noche a la mañana. Aún así, la mayoría de las organizaciones que se comprometen con una cultura de mantenimiento proactiva y siguen la evolución natural de las estrategias de mantenimiento pueden eventualmente lograrlo.

1 comentario

-

aviationinfra 21 de septiembre de 2021, 9:14 a. m.

Gracias por compartir este blog. Al realizar tareas de mantenimiento, hay algunas cosas a tener en cuenta. Siempre debe asegurarse de tener a mano los manuales, herramientas y piezas aprobados y practicar la documentación detallada.

Responder

Mantenimiento y reparación de equipos

- Arreglando una estrategia de mantenimiento rota:optimización de MP y AMFE

- ¿Debería el mantenimiento reactivo ser parte de su estrategia de mantenimiento?

- Infrarrojos parte de la estrategia eficaz de PM en Weyerhaeuser

- Ivara contrata a Smith como líder de estrategia de confiabilidad

- Los mejores en mantenimiento y confiabilidad

- R&M en UPM-Kymmene:un viaje educativo

- AFE ofrece seminarios web sobre la estrategia de mantenimiento Wireman

- La nueva estrategia de mantenimiento ofrece muchos beneficios

- La revisión de la estrategia de mantenimiento de activos debe ser un programa vivo

- TOTAL desarrolla la estrategia de inspección y mantenimiento

- Mejor práctica de mantenimiento predictivo | Senseye