"Poda" de su inventario:configuración de niveles de existencias de MRO

En la década de 1960, hubo un comercial de televisión que planteaba la pregunta:“¿Son suficientes tres? ¿Son seis demasiado? Nunca se sabe con las ciruelas pasas ". Si tienes la edad suficiente para recordarlo, probablemente recuerdes de qué se trataba. De lo contrario, puede buscar en Google Fletcher's Castoria más tarde. El objetivo del anuncio era que no hay una cantidad adecuada para cada situación; depende de las circunstancias.

Probablemente no haya demasiados almacenes de MRO almacenando ciruelas pasas en estos días, pero hay muchos que están luchando con estos mismos desafíos mientras intentan optimizar su inventario. ¿Son suficientes tres widgets? ¿Son seis artilugios demasiados? A menudo me preguntan:"¿Cómo determinamos los niveles de existencias correctos para nuestras piezas?" La gente quiere saber cuál es la "fórmula mágica". Desafortunadamente, al igual que con las ciruelas pasas, la respuesta a menudo es:"depende".

A lo largo de este artículo, me gustaría abordar algunas de las consideraciones involucradas en la toma de estas decisiones difíciles y luego sugerir un método para ayudar a determinar los niveles de almacenamiento adecuados para sus propios materiales.

Antes de preocuparse por los niveles de almacenamiento, la primera pregunta que debe hacerse es si realmente existe una necesidad para almacenar un artículo en particular. Algunas personas sugieren que las piezas de repuesto críticas deben estar en el almacén; de hecho, algunos incluso afirman que los repuestos críticos deberían ser los únicos elementos en el trastero. Ambas premisas pueden debatirse, pero el meollo del argumento es válido:hay algunos materiales que simplemente necesitan estar disponibles en todo momento. Sin embargo, "fácilmente disponible" no significa necesariamente a mano o incluso en el sitio. Ya sea que un artículo sea crítico o no, si puede sobrevivir sin él por más tiempo del necesario para obtener un reemplazo y no incurrir en una pérdida significativa o asumir un nivel de riesgo inaceptable mientras tanto, entonces es posible que no necesite almacenar esa pieza. en absoluto. El envío, el almacenamiento del proveedor y otros arreglos pueden reducir los tiempos de entrega del material hasta el punto en que no hay necesidad de llevar un artículo en el inventario del almacén, pero la disponibilidad aún no es un problema.

Suponiendo que usted decida que usted necesita almacenar una pieza, ¿cómo se determina cuál es el nivel de almacenamiento correcto y de quién es la responsabilidad de tomar la decisión?

Hay empresas que tomarán sus datos y calcularán los puntos de reorden por usted utilizando varios software y modelos estadísticos. Estos pueden ser muy útiles si se siente cómodo con la metodología que se está utilizando y sabe cómo interpretar los resultados. Pero, ¿qué pasa si no comprende cosas como "factores de aceptación de falta de existencias" o "distribuciones de probabilidad de Poisson"? ¿Los proveedores de software comprenden cosas como la importancia de sus piezas, la probabilidad de falla o la confiabilidad de sus proveedores? Si todo lo que hacen es tomar sus datos de costo y uso y calcular un nivel de existencias recomendado basado en fórmulas que no comprende del todo, ¿realmente le han brindado algún valor? Además, debes preguntarte:¿Cuánto va a costar todo esto? ¿Y el proveedor asumirá la responsabilidad de los desabastecimientos o el exceso de inventario causado como resultado del uso de sus recomendaciones? Quizás la pregunta más importante que debe hacerse es:"¿No existe un método más simple?"

El modelo de punto de pedido

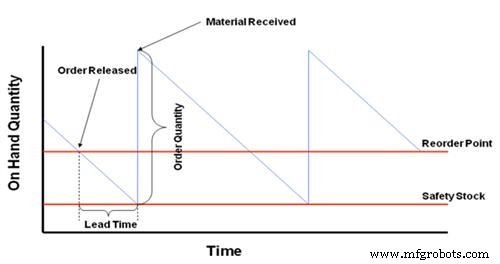

La mayoría de las piezas MRO se gestionan mediante un método de punto de pedido, así que primero recordemos cómo funciona. La figura 1 muestra una representación del modelo de puntos de pedido.

Figura 1. Modelo de punto de pedido

El modelo ilustra gráficamente cómo el uso de material hace que el saldo disponible disminuya hasta que alcanza el punto de reorden, momento en el cual se libera una orden de reabastecimiento. La demanda continúa durante todo el tiempo de entrega mientras se espera que llegue la orden de reabastecimiento. Cuando se recibe la orden de reabastecimiento, el inventario aumenta en una cantidad igual a la cantidad de reorden y el proceso se repite. El punto de pedido y la cantidad de pedido funcionan juntos para crear un ciclo continuo de pedidos de reabastecimiento, lo que da como resultado un patrón conocido como gráfico de "dientes de sierra". Idealmente, el inventario se controla para que nunca exceda la cantidad representada por la parte superior del diente de sierra y nunca caiga por debajo de la cantidad representada por la parte inferior del diente de sierra.

En teoría, funciona muy bien. Siempre que el punto de reorden y la cantidad de reorden se establezcan correctamente, y todo lo demás salga de acuerdo con el plan, entonces el servicio está asegurado, el inventario se administra de manera efectiva y todos están contentos.

Pero no vivimos en un mundo teórico, donde todo es predecible y sucede exactamente como se supone que debe suceder. El uso puede ser errático. Los proveedores pueden ser poco fiables. Los puntos de reorden y las cantidades de reorden deben establecerse para proporcionar un búfer de inventario como cobertura contra variaciones tanto en la oferta como en la demanda, y aún así mantener el inventario en un nivel aceptable. Entonces, ¿cómo lo hacemos?

Normalmente, lo que sucede cuando se configura un nuevo artículo es que se le pide (o se le exige) al solicitante que complete los campos en el formulario de solicitud de existencias con la etiqueta "cantidad mínima". y "cantidad máxima". A menudo, estos valores simplemente se aceptan ciegamente y se ingresan en la base de datos sin ninguna validación de si proporcionarán el equilibrio adecuado entre el servicio y el inventario.

Si las cantidades recomendadas resultan ser demasiado bajas, se hace evidente a través de desabastecimientos, compras de emergencia y quejas de los clientes. Por lo general, se necesita mucho más tiempo, así como algunos análisis, para determinar si las cantidades son demasiado altas. En muchos casos, incluso cuando se sabe que la cantidad de existencias es demasiado baja o demasiado alta, los parámetros originales nunca se cambian después de que se configuran por primera vez, y los problemas que puedan causar simplemente continúan perpetuándose.

Tiene que haber un enfoque mejor, y lo hay. Echemos un vistazo más de cerca a cada uno de los parámetros de almacenamiento para comprender qué hacen y cómo administrarlos. Primero, el punto de reorden.

Punto de reorden

Como demuestra el modelo de Punto de pedido, el punto de reorden determina el nivel más bajo que debe alcanzar el inventario en circunstancias ideales. Este nivel se conoce como "existencias de seguridad". El punto de pedido es el factor principal para determinar el nivel de servicio y debe establecerse lo suficientemente alto como para cubrir al menos los requisitos totales anticipados durante el tiempo de entrega parcial. Esto permitirá el soporte continuo de las necesidades de material en curso de las tiendas mientras espera que lleguen las piezas de repuesto. Con eso en mente, debe hacerse las siguientes preguntas:

- ¿Tiene el solicitante alguna estimación razonablemente precisa de la demanda futura? ¿Han realizado algún tipo de evaluación de los modos y probabilidades de falla? ¿Han tenido en cuenta la redundancia u otros aspectos de la criticidad de los activos? En resumen, ¿han aplicado algún método de ingeniería de confiabilidad para proyectar las necesidades reales de materiales, o simplemente han tomado una recomendación de la lista de repuestos sugeridos por un fabricante o proveedor, o peor aún, solo una suposición salvaje, y la han incluido en el formulario de solicitud?

- ¿El solicitante comprende la disponibilidad del artículo? ¿Saben quién y dónde está el proveedor? ¿Conocen el plazo de entrega anunciado y cuán confiable es el proveedor?

- ¿Sabe el solicitante qué información se supone que debe proporcionar y cómo se utilizará en su sistema de reabastecimiento? ¿Se supone que deben sugerir una cantidad mínima o una cantidad de stock de seguridad? ¿Una cantidad máxima o una cantidad para reordenar?

Si bien no hay nada de malo en pedir esta información como guía, debe ubicarse en el contexto adecuado. Los niveles de existencias tienen que ver con satisfacer los requisitos anticipados, no solo con colocar cantidades de piezas en el estante. Entonces, además de (o mejor aún en lugar de) un punto de pedido sugerido o una cantidad mínima, los formularios de solicitud de stock deben requerir una estimación de la demanda durante un período de tiempo (ya sea una semana, mes, año o lo que sea). Luego, después de que la compra haya tenido la oportunidad de verificar o incluso reducir el tiempo de entrega y evaluar la confiabilidad del proveedor, todas las partes interesadas clave, incluido el solicitante, la ingeniería de confiabilidad, las tiendas, las compras, el mantenimiento y las operaciones, deben llegar a un consenso sobre el valor final. que se utilizará como punto de pedido del artículo.

Reordenar cantidad

Ahora veamos la cantidad de pedido. Excepto por los artículos ocasionales que se emiten habitualmente más de una unidad a la vez, las cantidades de pedido se determinan generalmente por el tamaño del lote del proveedor, las cantidades económicas del pedido o el espacio disponible. La cantidad de pedido determina la frecuencia de los pedidos de reabastecimiento (en otras palabras, el número de dientes en el gráfico de dientes de sierra). Pero lo que es más importante, afecta el nivel de existencias promedio de cada artículo y, por lo tanto, los costos de mantenimiento asociados con el almacenamiento y la administración de ese inventario. Por lo general, se trata de cosas que al solicitante no le importan y que es posible que ni siquiera sepa. Por lo tanto, en lugar de pedirle al solicitante una cantidad máxima sugerida o una cantidad de reorden, tiene más sentido preguntar "¿Cuántos se emitirán a la vez?" Esta información puede ser utilizada luego por compras y tiendas para recomendar la cantidad adecuada de reorden después de considerar estos otros factores externos. Nuevamente, se debe llegar a un consenso entre todas las partes interesadas clave sobre el valor final que se utilizará.

Lograr el equilibrio adecuado

Ahora que hemos examinado cada uno de los parámetros por separado, hablemos de cómo funcionan juntos. Con tres piezas clave de información específica de la pieza (el costo unitario, el tiempo de entrega planificado y los requisitos estimados), el modelo de Punto de pedido se puede personalizar para cualquier artículo en particular para mostrar la cantidad disponible proyectada y la inversión asociada que resultará a partir de cualquier combinación de valores de Punto de reorden y Cantidad de reorden.

El siguiente ejemplo muestra una proyección de un año para un artículo con los siguientes parámetros:

Disponible:16 piezas

Punto de reorden:14 piezas

Cantidad de reorden:12 piezas

Costo unitario:$ 10,00

Cliente potencial planificado Tiempo:4 semanas

Requisitos estimados:100 por año

El uso estimado es de aproximadamente dos por semana, por lo que con solo hacer algunos cálculos en su cabeza puede calcular que el punto de reorden de 14 piezas representa aproximadamente la demanda de siete semanas. Para un artículo con un plazo de entrega de cuatro semanas, esto puede ser un poco demasiado conservador y, como muestra el perfil de inventario anterior, el inventario proyectado nunca cae por debajo de ocho piezas, o aproximadamente cuatro semanas de demanda. Por otro lado, si observa el perfil de inversión asociado a continuación, puede ver que la cantidad de dinero inmovilizada en este "stock de seguridad" es relativamente baja, y los costos de mantenimiento asociados para este inventario serán mínimos, por lo que es un poco conservador en un artículo de bajo valor como este no es realmente un gran problema.

La cantidad de pedido de 12 piezas representa aproximadamente la demanda de seis semanas, lo que significa que se generará un pedido de reabastecimiento para este artículo aproximadamente cada seis semanas. Esto probablemente sea demasiado frecuente para un artículo de pequeño valor, ya que los costos de pedido de tantos pedidos excederán con creces los costos de mantenimiento para el nivel de inversión proyectado. Si se tratara de un artículo de $ 1,000, su forma de pensar puede ser completamente diferente, ya que los costos de transporte serían 100 veces mayores que los de un artículo de $ 10.

El siguiente ejemplo muestra un tipo diferente de perfil. Para este artículo, los parámetros son los siguientes:

Disponible:1 pieza

Punto de reorden:0 piezas

Cantidad de reorden:1 pieza

Costo unitario:$ 2500

Cliente potencial planificado Tiempo:8 semanas

Requisitos estimados:2 por año

Este es un perfil típico que se usa con frecuencia para muchos artículos costosos y únicos. La premisa básica es "cuando usamos el que tenemos, compramos otro". Suena como una estrategia simple y efectiva, pero lo que vemos en el perfil de inventario es que hay períodos de tiempo significativos en los que el inventario proyectado está en cero. Si esto representa un nivel de riesgo aceptable, entonces el punto de reorden y la cantidad de reorden probablemente estén bien. De lo contrario, es necesario corregirlos para minimizar el impacto potencial de un desabastecimiento resultante de una demanda inesperada durante estos períodos de inventario cero.

El uso de este tipo de herramienta puede resaltar rápidamente una serie de problemas potenciales, tanto relacionados con el servicio como con la inversión; y cada elemento contará su propia historia cuando se modele. Estos son solo algunos de los ejemplos que hemos analizado. El propósito del modelo no es tratar de encontrar el conjunto de parámetros "perfecto", sino ajustarlos según sea necesario para llegar a un perfil de inventario e inversión que todos puedan aceptar como un equilibrio saludable entre el servicio y los costos de mantenimiento. Por cierto, esta herramienta no solo es útil para establecer nuevos elementos, sino también para validar elementos existentes utilizando el historial de uso reciente. Y el modelo se puede adaptar a los elementos del proyecto que se utilizan en varias cantidades a la vez.

Factores críticos de éxito

En cualquier modelo teórico, existen supuestos que deben ser reconocidos y comprendidos. Primero, el modelo Order Point asume una demanda constante, que con frecuencia no es el caso. En segundo lugar, al igual que en el mundo financiero, la historia pasada no es necesariamente un indicador del desempeño futuro, por lo que los requisitos estimados utilizados en el modelado de inventarios deben validarse periódicamente para garantizar que se utilicen los últimos datos prospectivos.

Además, como con cualquier herramienta matemática, la clave para obtener resultados realistas es garantizar la validez de la entrada. Antes de que se pueda validar adecuadamente cualquier conjunto de puntos de reorden y valores de cantidad de reorden, es fundamental verificar la precisión de los otros parámetros de planificación clave utilizados en el modelo, a saber, el costo unitario y el tiempo de entrega planificado.

La poda de árboles y arbustos es necesaria para promover un nuevo crecimiento, eliminar el material muerto y dañado y asegurar el bienestar de la planta. Por las mismas razones, podar su inventario de MRO puede ser tan vital para la salud a largo plazo de su planta de fabricación.

Ambos requieren los cortes correctos en los lugares correctos en el momento correcto, y este modelo es solo una herramienta sencilla que puede utilizar. El aspecto más importante de la "poda" del inventario utilizando este modelo no es necesariamente determinar si tres son suficientes o seis son demasiado. Lo que más importa es que todas las partes interesadas clave estén involucradas en el proceso; que todos estén de acuerdo (o al menos estén dispuestos a aceptar) que la decisión final logra un equilibrio saludable entre servicio e inversión; y que si los resultados no resultan necesariamente según lo planeado, el grupo está dispuesto a volver a reunirse como equipo para volver a abordar el proceso y los parámetros, en lugar de simplemente tratar de identificar y castigar a la parte culpable responsable de establecerlos "incorrectamente" en en primer lugar.

Si usa una herramienta como esta de manera efectiva, creo que encontrará que hace un mejor trabajo administrando su inventario en lugar de dejar que su inventario lo administre a usted.

Este artículo apareció por primera vez en el boletín IMPACT de Life Cycle Engineering.

Acerca del autor

Doug Wallace, CPIM, tiene más de 30 años de experiencia combinada en operaciones de cadena de suministro y consultoría de gestión, especializándose en las áreas de planificación empresarial global, control de producción e inventario y gestión de materiales. Como experto en la materia de gestión de materiales para Life Cycle Engineering (LCE), su enfoque principal es implementar las mejores prácticas en adquisiciones, operaciones de almacén, optimización de inventario y utilización de sistemas de información y negocios asociados. Puede ser contactado en dwallace@LCE.com.

Mantenimiento y reparación de equipos

- 4 formas en las que el inventario digital puede respaldar sus operaciones de fabricación aditiva

- Tendencias de repuestos MRO

- Optimice su operación de mantenimiento para un rendimiento óptimo

- Las utilidades pueden mejorar el rendimiento financiero de las funciones de MRO

- ¿Es su almacén de MRO una trampa de productividad?

- ARC examina la racionalización y optimización del inventario de MRO

- 6 técnicas para proteger su planta de errores

- ¿La gestión de inventario nubla su juicio?

- Este diferenciador de Marketplace ignorado puede estar en su almacén

- Mejora de los niveles de servicio al cliente en la estantería

- Configuración de su programa de mantenimiento preventivo