Tiempo de inactividad casi nulo:descripción general y tendencias

1. Descripción general de las tecnologías de mantenimiento:

Muchas empresas de fabricación están impulsando sus equipos de producción para cada onza de capacidad mientras, al mismo tiempo, intentan reducir sus costos generales. Esto ha puesto un fuerte énfasis en la importancia de los servicios de mantenimiento de calidad utilizados para cuidar sus sistemas. El servicio y el mantenimiento se están volviendo esenciales para que las empresas mantengan su productividad de fabricación y la satisfacción del cliente al más alto nivel posible. El soporte de productos posventa se está convirtiendo cada vez más en el factor clave para determinar la rentabilidad y la fiabilidad de una empresa. La importancia de las funciones de mantenimiento y, por lo tanto, de la gestión del mantenimiento, ha crecido enormemente.

Las tecnologías de mantenimiento tienen como objetivo

- Aumente la confiabilidad del dispositivo y reduzca el tiempo de inactividad de la producción

- Aumente el rendimiento

- Aumentar la esperanza de vida de los activos

- Mejorar las condiciones de seguridad y calidad

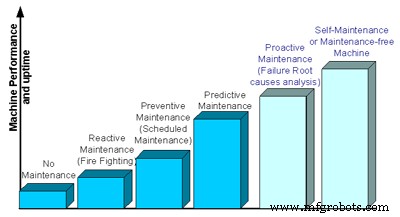

Mirando hacia atrás en el historial de desarrollo y pronosticando la tendencia de desarrollo de las tecnologías de mantenimiento, la hoja de ruta hacia la excelencia en el mantenimiento se puede ilustrar como en la Figura 1.

Figura 1. El desarrollo de tecnologías de mantenimiento.

1.1 Sin mantenimiento

Hay dos tipos de situaciones en las que no se producirá ningún mantenimiento.

- No hay forma de solucionarlo:la técnica de mantenimiento no está disponible para alguna aplicación especial, o la técnica de mantenimiento no está bien desarrollada en la etapa inicial.

- No vale la pena arreglarlo:algunas máquinas se diseñaron para usarse solo una vez. En comparación con el costo de mantenimiento, podría ser más rentable simplemente descartarlo.

Ninguno de los escenarios anteriores está dentro del alcance de la discusión aquí.

1.2 Mantenimiento reactivo

En términos sencillos, el objetivo del mantenimiento reactivo es simplemente "arreglarlo después de que se haya roto", ya que la mayoría de las veces una máquina se descompone sin previo aviso y es urgente que el equipo de mantenimiento vuelva a ponerla en funcionamiento. Esto también se conoce como "extinción de incendios".

La razón por la que ocurre el mantenimiento reactivo es porque algunas operaciones se han desarrollado a lo largo de los años con muy poca atención al cuidado adecuado de la maquinaria involucrada. Esencialmente, se realiza poco o ningún mantenimiento y la maquinaria funciona hasta que ocurre una falla. En este momento, se contacta al personal apropiado para evaluar la situación y hacer las reparaciones lo más rápidamente posible. Por lo tanto, obtienes la expresión "apagando incendios" o "extinción de incendios".

En una situación en la que el daño al equipo no es un factor crítico, ya que hay mucho tiempo de inactividad disponible y los valores de los activos no son una preocupación, el modo de extinción de incendios puede resultar una opción aceptable. Por supuesto, uno debe considerar el costo adicional de realizar reparaciones en caso de emergencia, ya que solicitar ofertas para obtener costos razonables puede no ser aplicable en estas situaciones. Debido a la competencia del mercado y los problemas ambientales / de seguridad, la tendencia es la de apropiarse de un programa de mantenimiento organizado y eficiente en lugar de combatir incendios.

1.3 Mantenimiento preventivo

El mantenimiento preventivo es una estrategia de mantenimiento de equipos basada en el reemplazo, revisión o refabricación de un artículo en un intervalo fijo, independientemente de su estado en ese momento. Las tareas de restauración programadas y las tareas de descarte programadas son ejemplos de tareas de mantenimiento preventivo.

El mantenimiento preventivo (PM) se puede dividir en dos categorías:

PM menor es el mantenimiento básico, que es simplemente el acto de realizar el servicio más fundamental del equipo (lubricación, limpieza, ajustes de rutina, etc.), que es esencial para asegurar el funcionamiento continuo del equipo. Esta actividad es bastante simple con solo unas pocas máquinas, tiempo de inactividad adecuado y fondos suficientes. Un problema comienza a ocurrir cuando hay muchas máquinas y no hay un programa organizado para programar y controlar las tareas de trabajo. La solución es implementar un programa de mantenimiento preventivo menor para asegurarse de que las necesidades básicas de la maquinaria se aborden de manera oportuna y eficiente. Dicho programa cumple con el requisito mínimo para la operación continua, pero no hace nada para anticipar posibles fallas futuras.

PM principal no solo incluye PM menor, sino que también comienza a abordar posibles fallas. Con esta opción, la maquinaria está programada para estar fuera de servicio para que se puedan realizar tareas más complicadas. Según las horas de funcionamiento o algún factor de tiempo equivalente, los componentes como cojinetes, ejes, sensores, engranajes, tuberías, etc., se reemplazan en previsión de posibles fallas en un futuro próximo. El factor tiempo generalmente se determina a través de la experiencia y es de naturaleza estadística. Sin embargo, con esta práctica, es posible reemplazar los componentes que aún están en buenas condiciones, así como también se corre el riesgo de presentar un problema debido a un mantenimiento inadecuado. Como resultado, el costo a veces puede aumentar sin beneficio. Sin embargo, tanto el MP menor como el mayor son fundamentales para garantizar la confiabilidad del equipo, por lo que con frecuencia se practica una combinación de los dos.

1.4 Mantenimiento predictivo

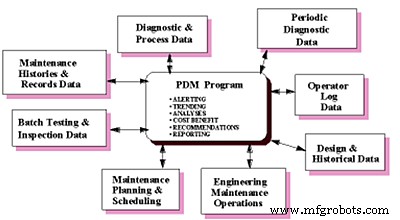

El mantenimiento predictivo (PdM) es una estrategia de mantenimiento a tiempo. El mantenimiento predictivo puede describirse mejor como un proceso que requiere tecnologías y habilidades de las personas, al tiempo que combina y utiliza todos los datos de rendimiento y diagnóstico disponibles, historiales de mantenimiento, registros del operador y datos de diseño para tomar decisiones oportunas sobre los requisitos de mantenimiento de equipos importantes / críticos. Es la integración de varios datos, información y procesos lo que conduce al éxito de un programa de PdM. Analiza la tendencia de los parámetros físicos medidos contra los límites de ingeniería conocidos con el fin de detectar, analizar y corregir un problema antes de que ocurra una falla. Se elabora un plan de mantenimiento basado en los resultados de la predicción derivados del monitoreo basado en la condición. Esto puede costar más por adelantado que PM debido a la inversión adicional en hardware y software de monitoreo, personal, herramientas y educación necesarios para establecer un programa de mantenimiento predictivo. Sin embargo, ofrece una mayor confiabilidad del equipo y un avance suficiente en la información para mejorar la planificación, reduciendo así el tiempo de inactividad inesperado y los costos operativos.

La Figura 2 muestra los diferentes elementos del programa PdM que están integrados para ayudar en las decisiones de mantenimiento.

* Fuente:Augustine DiGiovanni, vicepresidente de servicios de CSI, optimización del mantenimiento mediante la integración de tecnologías y cambio de procesos

Figura 2:Elementos de un programa PdM.

Los conceptos clave de PdM son:

- Combinar toda la información

- Analice la información sobre la degradación del equipo

- Determine la acción correctiva

- Algoritmos de predicción

- Determine cuándo tomar medidas correctivas

- Acción de retroalimentación tomada para el historial de mantenimiento y / o análisis de la causa raíz de fallas

- Sea proactivo.

1.5 Mantenimiento proactivo

El mantenimiento proactivo, en términos generales, abarca cualquier tarea que se utilice para predecir o prevenir fallas en los equipos. Para ser más específico, hay dos direcciones de trabajo.

- Cambie la falla reactiva a falla proactiva evitando las condiciones subyacentes que conducen a fallas y degradación de la máquina. El mantenimiento proactivo se centra en analizar la causa raíz y no solo los síntomas. Busca prevenir o reparar la falla desde la fuente después de identificar la causa raíz. Uno de los ejemplos más populares de mantenimiento proactivo se refiere a las enfermedades cardíacas en el cuerpo humano. Para el mantenimiento reactivo, la respuesta solo se tomará después de que el paciente haya sido enviado a la sala de emergencias del hospital. Para el mantenimiento preventivo, el paciente puede someterse a una cirugía de derivación o trasplante seguida de controles continuos. Para el mantenimiento predictivo, la enfermedad cardíaca se puede detectar usando EKG o tecnología ultrasónica y tal vez la instalación de un dispositivo para monitoreo continuo. Para un mantenimiento proactivo, el control de la enfermedad implicaría la monitorización del colesterol y la presión arterial junto con el control de la dieta.

- Envíe la información de mantenimiento al departamento de diseño y operación. La prevención de fallas también debe llevarse a cabo en el departamento de diseño y operación. El trabajo del equipo de mantenimiento no es solo reparar una máquina o cambiar piezas, sino que también debe ayudar sugiriendo cómo mejorar el diseño y la operación de una máquina para prevenir las fallas de manera proactiva.

Todavía existe cierto debate sobre la eficiencia y la velocidad de respuesta a fallas del mantenimiento proactivo, pero no hay duda de que ha habido una falta de comunicación entre el mantenimiento y el diseño

1.6 Auto-mantenimiento

El auto mantenimiento es una nueva metodología de diseño y sistema. Una máquina con mantenimiento automático puede monitorearse y diagnosticarse a sí misma, y si ocurre algún tipo de falla o degradación, aún puede mantener sus funciones por un tiempo. Una máquina con mantenimiento automático no pertenece al concepto de mantenimiento físico convencional, sino al concepto de mantenimiento funcional. El mantenimiento funcional tiene como objetivo recuperar la función requerida de una máquina depredadora mediante el intercambio de funciones, mientras que la reparación tradicional (mantenimiento físico) tiene como objetivo recuperar el estado físico inicial mediante la sustitución de componentes defectuosos, limpieza, etc. La forma de cumplir con la función de auto-mantenimiento es agregando inteligencia a la máquina, haciéndola lo suficientemente inteligente para el mantenimiento funcional. En otras palabras, la auto-mantenibilidad se agregaría a una máquina existente como un sistema de razonamiento incorporado adicional.

Otro enfoque del sistema para crear la capacidad de autoservicio es agregar la función de activación de autoservicio a una máquina. A continuación, la máquina supervisará, diagnosticará y activará automáticamente la solicitud de servicio con requisitos de mantenimiento claros y detallados. La tarea de mantenimiento aún la realiza un equipo de mantenimiento, pero la integración sin brechas de la máquina, el programa de mantenimiento, el sistema de despacho y el sistema de administración de inventario minimizará los costos de mantenimiento en la mayor medida posible y elevará la satisfacción del cliente al más alto nivel.

2. ¿Donde nos encontramos ahora?

La mayoría de las industrias manufactureras tradicionales todavía están luchando por reducir la naturaleza de extinción de incendios de sus tareas de mantenimiento. Uno de los principales fabricantes de automóviles de EE. UU. Tiene un personal de mantenimiento de entre 15.000 y 18.000, en todas sus plantas combinadas. Según ellos, “del 85 al 90 por ciento [de su trabajo de mantenimiento] es trabajo de crisis” (averías). Algunas otras empresas ya han adoptado con éxito el programa de mantenimiento preventivo en sus fábricas. Una empresa de suministro de piezas de automóviles dijo que casi el 80 por ciento de sus tareas de mantenimiento son mantenimiento programado y solo el 20 por ciento son de extinción de incendios. Para la mayoría de las industrias manufactureras, la relación ideal entre el trabajo planificado y el no planificado es 19:1, que muchos de ellos consideran de "clase mundial". Entonces, si una empresa ya alcanza un nivel del 90 por ciento o más para el mantenimiento programado, desde el punto de vista del ahorro de costos y la mejora de la productividad, ¿es eso suficientemente bueno? En realidad, el punto clave aquí es si el 90 por ciento del mantenimiento programado es necesario, lo que nos lleva a nuestro tema principal de discusión:pasar del mantenimiento preventivo al mantenimiento predictivo.

2.1 Cambio del mantenimiento reactivo y preventivo al mantenimiento predictivo

Mantenimiento reactivo, realizado solo cuando el equipo falla, da como resultado altos costos de producción y un tiempo de inactividad significativo del servicio causado por fallas en el equipo y en los procesos. El mantenimiento preventivo tiene como objetivo eliminar las averías de la máquina o el proceso y reducir los tiempos de inactividad mediante la programación de las operaciones de mantenimiento independientemente del estado real de una máquina o proceso. Los intervalos de mantenimiento preventivo se determinan utilizando la teoría de la confiabilidad y la información sobre el ciclo de vida de la máquina o el proceso.

Esta práctica a menudo resulta en una pérdida innecesaria de productividad, ya sea porque el mantenimiento se realiza cuando el proceso o la máquina todavía está funcionando a un nivel aceptable, o porque ocurren averías imprevistas antes de que se realicen las operaciones de mantenimiento programadas. Según una revista Forbes estudio, uno de cada tres dólares gastados en mantenimiento preventivo se desperdicia. Una importante instalación de revisión informa que "el 60 por ciento de las bombas hidráulicas enviadas para su reconstrucción no tenían nada de malo". Estas ineficiencias son el resultado del mantenimiento realizado de acuerdo con un cronograma (trabajo fijo y conjeturas) en contraposición a la verdadera condición y necesidad de la máquina (flexible y dinámica). Por lo tanto, incluso si ya hemos logrado un nivel de mantenimiento preventivo casi perfecto, su costo aún representa una parte considerable de los gastos operativos totales y deja mucho margen para mejoras y ahorros de costos. Por lo tanto, en los mercados contemporáneos, se vuelve cada vez más importante predecir y prevenir fallas basadas en el comportamiento actual y pasado de un equipo, asegurando así su mantenimiento solo cuando sea necesario y exactamente cuando sea necesario.

El mantenimiento preventivo siempre se ha comparado con el programa de servicio de un automóvil. Si cambia el aceite de su automóvil cada 3,000 millas, lo necesite o no, está siguiendo una política de mantenimiento preventivo. El mantenimiento predictivo es cuando toma muestras del aceite de vez en cuando y verifica si hay cambios en sus características y hace una predicción de cuándo su vehículo debería ser reparado. Es posible que descubra que necesita cambiar el aceite con más frecuencia, o puede seguir conduciendo otros mil millas sin cambiarlo. Al utilizar esta técnica de mantenimiento más precisa, no solo cuidará mejor su automóvil, sino que también reducirá los costos al evitar un servicio innecesario.

Por estas razones, proponemos un cambio de paradigma desde los enfoques tradicionales de detección y cuantificación de fallas hacia un enfoque centrado en detectar, cuantificar y predecir la degradación del rendimiento de un proceso, máquina o servicio. La degradación del rendimiento es un presagio de fallas del sistema, por lo que puede predecir un rendimiento inaceptable del sistema (en un proceso, máquina o servicio) antes de que ocurra. La práctica tradicional de fallar y reparar puede ser reemplazada por el nuevo proceso de predecir y prevenir.

2.2 Los beneficios del mantenimiento predictivo

Los beneficios del mantenimiento predictivo se pueden clasificar de la siguiente manera:

1. Mejore la productividad

- Minimiza o elimina el costoso tiempo de inactividad y aumenta el tiempo de actividad rentable.

- Reduce el mantenimiento no programado:las reparaciones se pueden realizar en los momentos que menos afecten la producción.

- Optimiza el rendimiento de la maquinaria:la maquinaria siempre funciona dentro de las especificaciones.

- Reduce el tiempo necesario para realizar reparaciones de la maquinaria:el aviso previo del estado de la maquinaria permite una organización más eficiente del proceso de reparación.

- Reduce las horas extras necesarias para compensar la producción perdida debido a maquinaria averiada o deficiente.

- Aumenta la velocidad a la que se puede operar la maquinaria, si lo desea.

- Aumenta la facilidad de operación de la maquinaria.

2. Reducir los costos generales

- Reduce las reparaciones innecesarias de maquinaria:las máquinas se reparan solo cuando su rendimiento no es el óptimo.

- Reduce los inventarios de piezas de repuesto:muchas piezas se pueden comprar justo a tiempo para que se realicen las reparaciones durante las paradas programadas de la maquinaria.

- Reduce la depreciación de la inversión de capital causada por un mantenimiento deficiente de la maquinaria:la maquinaria bien mantenida dura más y funciona mejor.

- Reduce el consumo excesivo de energía eléctrica causado por el rendimiento ineficiente de la maquinaria; ahorra dinero en los requisitos de energía.

- Reduce la necesidad de equipo de reserva o espacio adicional en el piso para cubrir el tiempo de inactividad excesivo:menos inversión de capital requerida para el equipo o la planta.

3. Mejor relación con el cliente y nivel satisfactorio

- Reduce la cantidad de clientes insatisfechos o clientes perdidos debido a la mala calidad; con un rendimiento de la máquina inferior al óptimo, la calidad siempre se ve afectada.

- El servicio justo a tiempo reduce el tiempo de espera y el tiempo de inactividad de los clientes.

- Posibilidad de identificar la demanda del servicio antes de que los clientes noten el problema.

- Reduce las sanciones que resultan de entregas tardías causadas por maquinaria averiada o con un rendimiento deficiente.

- Reduce los reclamos de garantía debido a la mala calidad del producto causada por maquinaria de bajo rendimiento.

4. Aumenta la seguridad de la maquinaria

- Reduce las lesiones causadas por maquinaria de bajo rendimiento.

- Reduce las sanciones de seguridad impuestas a una empresa por maquinaria insegura.

- Reduce las tarifas de seguros porque la maquinaria bien mantenida aumenta la seguridad.

2.3 Requisitos para el mantenimiento predictivo

Para implementar la tecnología de mantenimiento predictivo, el grupo de gestión debe considerar dos inversiones:

- Inversión en equipos de diagnóstico y monitoreo basados en la condición.

- Inversión en formación de personal

3. Metodologías de mantenimiento predictivo

3.1 Monitoreo basado en la condición y evaluación del desempeño

La base del mantenimiento predictivo es el monitoreo basado en condiciones. Sin verificar constantemente el estado operativo de una máquina y rastrear su tendencia a degradarse, es imposible hacer un plan de mantenimiento predictivo preciso.

Hay docenas de tecnologías de mantenimiento predictivo construidas sobre la base del monitoreo basado en condiciones o del mecanismo de prueba constante, y algunas se han convertido en estándares en muchas industrias. Esas tecnologías estándar y ampliamente utilizadas incluyen análisis de vibraciones, análisis de aceite, análisis de partículas de desgaste, ultrasonido, termografía y análisis de emisiones acústicas. La siguiente tabla muestra las formas en que los profesionales de mantenimiento han utilizado tradicionalmente estas tecnologías predictivas para diferentes aplicaciones.

Método de detección

Modo de falla

Equipo

Análisis de vibraciones

Fuera de equilibrio

Desalineación

Defecto de rumbo

Defecto del engranaje

Turbulencia

Maquinaria rotativa

Análisis de partículas de aceite y desgaste

Fallo de lubricación

Desgaste anormal

Componente mecánico

Ultrasonido

Cavitación

Detección de fugas

Conexión suelta

Descarga de corona

Defecto de rumbo

Bomba hidráulica

Sistema de aire / vapor / vacío

Distribución de energía

Tablero eléctrico y transmisión aérea

Rumbo

Termografía

Componente caliente anormal

Componente eléctrico

Componente mecánico

Componente estructural

Emisión acústica

Análisis

Grieta por estrés

Contención

y equipo de transferencia

Análisis de vibraciones se utiliza principalmente con maquinaria rotativa para encontrar problemas tales como defectos de cojinetes, condiciones de desequilibrio y desalineación. Antes del uso del análisis de vibraciones, los técnicos de mantenimiento tenían que esperar hasta que un rodamiento no se diera cuenta de que había un problema. Sin embargo, al utilizar el análisis de vibraciones, se pueden tomar y registrar lecturas periódicas. El personal de mantenimiento puede comparar estas lecturas con las lecturas de referencia. Cuando el desgaste alcanza un cierto nivel, se programa el reemplazo del rodamiento antes de que falle. Esto reduce la cantidad de mantenimiento reactivo y garantiza que el reemplazo se produzca con un impacto mínimo en la producción o el cronograma de la instalación. En la maquinaria rotativa de gran tamaño, los sistemas de control de estado en línea se han adoptado ampliamente. Se recopila la información de vibración de cada sección del rodamiento y se evalúa el rendimiento actual de la máquina en función de eso. Además, el mantenimiento futuro se programa de acuerdo con esa evaluación y su predicción del rendimiento de la máquina. De esa forma, la máquina solo se abrirá cuando sea realmente necesario.

El análisis de vibraciones también se usa para diagnosticar algunos problemas no mecánicos en los sistemas de energía de fluidos y fallas de excitación de fluidos o sobretensiones en compresores centrífugos grandes. Por ejemplo, las restricciones o perturbaciones en un sistema de manejo de fluidos crean turbulencias y firmas de vibración únicas que pueden ayudar a identificar un problema.

Ultrasonido se utiliza principalmente para la detección de fugas, particularmente para fugas de vapor y aire. Estas fugas pueden ser costosas y, sin embargo, muchas empresas permiten que pasen desapercibidas.

Las aplicaciones comunes de ultrasonido incluyen detección de fugas para sistemas neumáticos y otros sistemas de gas, sistemas de vacío, juntas y sellos, y trampas de vapor. El ultrasonido también detecta las válvulas de escape y también es la forma más común de detectar problemas de cavitación en bombas hidráulicas.

El ultrasonido también se usa para inspecciones de aparamenta eléctrica y líneas de transmisión aéreas, donde la inspección de rutina requiere mucho tiempo y es peligrosa. Estas áreas se controlan para detectar descargas de corona, y cuando los instrumentos "escuchan" la descarga, los técnicos pueden encontrar rápidamente el problema con poco tiempo perdido. Por lo tanto, los técnicos pueden encontrar pequeños problemas antes de que se vuelvan críticos y causen fallas en el equipo.

Análisis de partículas de desgaste y aceite son dos tecnologías diferentes que se utilizan ampliamente para detectar fallas relacionadas con la lubricación. El análisis de aceite determina la condición de un lubricante. El análisis de partículas de desgaste determina el estado del equipo en función de la concentración de partículas de desgaste en el lubricante.

Por ejemplo, considere una caja de engranajes que muestra signos de desgaste anormal (p. ej., ruido o sobrecalentamiento). Se puede comprobar una muestra de aceite en busca de partículas de desgaste. Teniendo en cuenta los tipos y condiciones de las partículas encontradas, es posible aislar una serie de posibles problemas y sus causas (por ejemplo, operar el equipo más allá de la velocidad o capacidad de diseño o falla del filtro). Una vez que se ha identificado el problema, se puede programar la acción de mantenimiento adecuada, nuevamente con un impacto mínimo en las operaciones o la instalación.

Algunas aplicaciones únicas involucrarán el análisis de un lubricante en sí o las partículas de desgaste en el lubricante. Por ejemplo, las partículas de desgaste pueden mostrarse cuando no hay suficiente lubricación. "Lubricación insuficiente" no significa necesariamente la ausencia de lubricante en un sistema. El sistema de lubricación en un variador cerrado, por ejemplo, podría tener una boquilla rociadora obstruida, evitando que la lubricación adecuada llegue a un área difícil de inspeccionar. Si bien la parte visible de la transmisión puede estar recibiendo la lubricación adecuada, la otra área que carece de lubricación produciría partículas de desgaste que indican esa condición. Las muestras también pueden indicar condiciones como fallas de aditivos, contaminación del lubricante o carga excesiva que excede la clasificación del lubricante.

Termografía se utiliza principalmente para localizar componentes eléctricos que están más calientes de lo normal. Tal condición generalmente indica desgaste o flojedad. Por lo tanto, la termografía permite a los técnicos realizar mantenimiento solo en los componentes eléctricos que necesitan atención sin requerir que todos los componentes reciban el mismo nivel de atención.

En los servicios públicos, por ejemplo, el par de torsión correcto es esencial en los componentes eléctricos para garantizar que no se genere calor a partir de una conexión suelta. Antes de la termografía, era necesario que cada conexión en un panel de control se verificara manualmente para verificar el par correcto. Al usar termografía, solo las conexiones que están calientes reciben atención. Esto reduce el personal necesario para realizar el mantenimiento preventivo de las conexiones.

Otras aplicaciones incluyen el monitoreo de cableado exterior, como líneas de transmisión aéreas, que se desgastan debido a las condiciones ambientales. La termografía también sirve para medir las temperaturas del transformador para encontrar problemas indicados cuando ciertas áreas están más calientes que otras. Además, apoya el mantenimiento en industrias que tienen procesos de alta temperatura. La tecnología ayuda a identificar áreas donde se desgasta el material refractario y permite reparaciones antes de fallas catastróficas.

Otra aplicación menos utilizada de la termografía es verificar la alineación del acoplamiento sin paradas importantes del equipo. Cuando un acoplamiento desalineado gira, genera calor. Cuanto mayor sea la diferencia de temperatura, mayor será la desalineación. Mediante el uso de termografía, el personal de mantenimiento puede observar el aumento de temperatura a través de un acoplamiento. Algunas empresas han utilizado esta técnica el tiempo suficiente para desarrollar perfiles sobre el aumento de temperatura para cada tipo de acoplamiento. Con este perfil, pueden determinar la cantidad de desalineación (no en qué plano se encuentra). Luego, los técnicos pueden programar proactivamente el acoplamiento para la realineación.

Emisión acústica (AE) análisis Es la clase de fenómenos en los que una onda elástica, en el rango ultrasónico generalmente entre 20 kilohercios y 1 megahercio, se genera por la rápida liberación de energía de la fuente dentro de un material. La onda elástica se propaga a través del sólido hasta la superficie, donde puede ser registrada por uno o más sensores. El sensor es un transductor que convierte la onda mecánica en una señal eléctrica. De esta forma se obtiene información sobre la existencia y ubicación de posibles fuentes sonoras. La base de los métodos cuantitativos es una técnica de localización para extraer las coordenadas de origen de los eventos AE con la mayor precisión posible.

El análisis de AE difiere de las pruebas ultrasónicas, que sondean activamente la estructura. El análisis AE escucha las emisiones de los defectos activos y es muy sensible a la actividad del defecto cuando una estructura se carga más allá de su carga de servicio en una prueba de prueba.

El análisis AE es un método útil para la investigación de daños locales en materiales. Una de las ventajas que tiene sobre otras técnicas de NDE es el potencial que tiene para poder observar los procesos dañados durante todo el historial de carga sin alterar la muestra.

El análisis AE se utiliza con éxito en una amplia gama de aplicaciones que incluyen:detección y localización de fallas en recipientes a presión o fugas en tanques de almacenamiento o sistemas de tuberías, monitoreo de aplicaciones de soldadura, procesos de corrosión, descargas parciales de componentes sujetos a alta tensión y la eliminación de revestimientos protectores. Las áreas en las que se lleva a cabo actualmente la investigación y el desarrollo de aplicaciones AE, entre otras, son el monitoreo de procesos y el monitoreo global o local a largo plazo de estructuras de ingeniería civil (por ejemplo, puentes, tuberías, plataformas marinas, etc.). Otra área en la que se han publicado numerosas aplicaciones AE son los compuestos de matriz polimérica reforzados con fibra, en particular piezas o estructuras reforzadas con fibra de vidrio (por ejemplo, paletas de ventilador). Los sistemas AE también tienen la capacidad de detectar señales acústicas creadas por fugas.

La desventaja del análisis AE es que los sistemas AE comerciales solo pueden estimar cualitativamente cuánto daño hay en el material y aproximadamente cuánto durarán los componentes. Por lo tanto, todavía se necesitan otros métodos de ECM para realizar exámenes más completos y proporcionar resultados cuantitativos. Además, los entornos de servicio son generalmente muy ruidosos y las señales AE suelen ser muy débiles. Por lo tanto, la discriminación de señal y la reducción de ruido son muy difíciles, pero extremadamente importantes para aplicaciones AE exitosas.

3.2 Agente de vigilancia

Actualmente, el enfoque de mantenimiento basado en la condición predominante (CBM) implica estimar la condición actual de una máquina basándose en el reconocimiento de indicaciones de falla. Recientemente, se han propuesto varias técnicas de CBM predictivas dentro de este paradigma centrado en el fracaso. A pesar de estos enfoques, para implementar las técnicas de CBM predictivas antes mencionadas se requiere experiencia y un conocimiento previo sobre la máquina o proceso evaluado porque se deben conocer los modos de falla correspondientes para evaluar el rendimiento de la máquina o proceso actual. Por esta razón, los métodos CBM mencionados anteriormente son específicos de la aplicación y no son robustos.

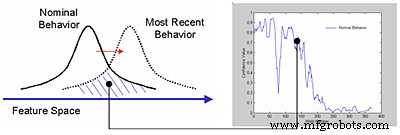

El Centro de Sistemas de Mantenimiento Inteligente propuso un nuevo paradigma CBM para la evaluación y predicción del desempeño basado en Watchdog Agent. Este nuevo enfoque se basa en la utilización de la información relacionada con el rendimiento obtenida de las firmas extraídas de múltiples entradas de sensores a través del procesamiento de señales genéricas, extracción de características y técnicas de fusión de sensores. En este caso, la evaluación del rendimiento se realiza sobre la base de hacer coincidir las firmas que representan el rendimiento más reciente con las observadas durante el comportamiento normal del sistema. Una coincidencia cercana entre estas firmas indicaría un buen rendimiento, mientras que una mayor disparidad entre ellas indicaría una degradación del rendimiento y la necesidad de mantenimiento.

Dado que no se necesitan datos de fallas para que esta técnica CBM sea operativa, y dado que la naturaleza de los métodos empleados es genérica, la necesidad de conocimiento experto se reduce en gran medida. Sin embargo, si los datos de falla que describen algún modo de falla están disponibles, las firmas de proceso más recientes también se pueden comparar con las firmas relacionadas con la falla y la coincidencia resultante contiene información de diagnóstico significativa.

Figure 3 illustrates this CBM technique centered on describing and quantifying the process degradation instead of process failure. Finally, historical behavior of process signatures can be utilized to predict their behavior and thus forecast the process performance. Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

- Sandy Dunn, Condition monitoring in the 21 st century, http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- Plant Maintenance Resource Center , 2002 Condition Monitoring Survey Results, http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J., Maintaining the bottom line, http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao, Vibratory Condition Monitoring of Machines, CRC press 2000, ISBN 0849309379

- Bertele, Otto V. "Why Condition Monitor?" 3rd International Conference on Condition Monitoring. October 15-16, 1990.

- Bengtsson, M., 2002, Condition Based Maintenance on Rail Vehicles”, IDPMTR 02:06.

- Chris Davies, The use of Information Systems in Fault Diagnosis, http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett, What is the True Downtime Cost (TDC)?, http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson, The impact of new production technologies on the maintenance function:an empirical study., International journal of production research, vol.37, No.4, pp849-869, 1999.

- Andy Foerster, A new age of remote monitoring and control, http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola, What’s new in remote predictive monitoring, http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest, Inc. http://www.spectraquest.com/

- Haynes, C J, Scheduling power plant maintenance using performance data, ASME paper 86-JPGC-PWR-63

- Ray Beebe, predictive maintenance by performance monitoring of plant, http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown, Applying the predictive approach, http://www.newstandardinstitute.com

- William C. Worsham, Is preventive maintenance necessary?, http://www,reliability.com/articles/article37.htm

- Christer Idhammar, CMMS and preventive maintenance, http://www.idcon.com/articles/cmms.htm

- Susan Owen, Proactive power monitoring enhances preventive maintenance, http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- What is Proactive Maintenance, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch, P.E., Proactive Maintenance can Yield More than a 10-Fold Savings Over Conventional Predictive/Preventive Maintenance Programs, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather, Fundamentals of Maintenance Planning:Planning and Scheduling, http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De, Productivity Improvement Through Operational Reliabilty and Knowledge Workers, http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- Plant Maintenance Resource Center , Maintenance Benchmarking Database:Overall Results, http://www.plant-maintenance.com

- Augustine DiGiovanni, Maintenance Optimization by Integrating Technologies and Process Change, http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- The Benefits of Predictive Maintenance:A-Z, http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae, The importance of predictive maintenance, http://www.newsteel.com/features/NS9709f5.htm

- Lee, J. &Wang, Ben, (1999) Computer-aided Maintenance:methodologies and practices, Kluwer Academic Publishing.

- Lee, J. 1995. Machine performance monitoring and proactive maintenance in computer integrated manufacturing:Review and perspective. International Journal for Computer Integrated Manufacturing 8(5):370–380.

- NSF I/ UCRC Center for Intelligent Maintenance Systems, http://www.imscenter.net

- D. Djurdjanovic, J. Ni and J. Lee, “Time-Frequency Based Sensor Fusion in the Assessment and Monitoring of Machine Performance Degradation”, to appear in the Proc. of 2002 ASME Int. Mechanical Eng. Congress and Exposition, paper number IMECE2002-32032

- Thurston, M. and Lebold, M., 2001, “OpenStandards for Condition Based Maintenance and Prognostic Systems”, Pennsylvania State University, Applied Research Laboratory.

Mantenimiento y reparación de equipos

- Lápiz y papel frente a software de mantenimiento:el mejor método para reducir el tiempo de inactividad

- Mantenimiento preventivo:descripción general

- Los mejores en mantenimiento y confiabilidad

- Trabajo en equipo, planificación y programación

- Los detalles importan en el mantenimiento y la confiabilidad

- Costo y valor de reemplazo estimado

- Proveedores de mantenimiento y confiabilidad:Atención al comprador

- 5 reglas para las operaciones de asociación y el mantenimiento

- El estándar describe la inspección y el mantenimiento de HVAC

- UT cambia el nombre del programa a Centro de confiabilidad y mantenimiento

- TOTAL desarrolla la estrategia de inspección y mantenimiento