El análisis de vibraciones revela problemas de montaje del motor

En la instalación de una nueva bomba centrífuga de 150 galones por minuto impulsada por un motor de 125 caballos de fuerza, se encontraron altos niveles de vibración inmediatamente después del primer arranque. Después de varios días de verificaciones de alineación, desmontaje de bombas, inspecciones de rodamientos, funcionamiento desacoplado del motor y soporte técnico del proveedor, no se encontró ninguna solución.

El gerente de mantenimiento de la planta le pidió al analista de vibraciones de la empresa que tomara lecturas para solucionar el problema. Después de medir niveles de vibración extremadamente altos, se sospechó y se encontró resonancia en la estructura de soporte del motor debido a un diseño de montaje inadecuado para la nueva instalación.

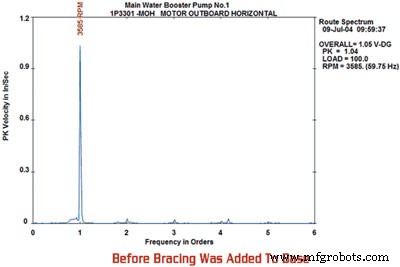

El analista de vibraciones de la compañía tomó lecturas en la unidad de bomba / motor horizontal y encontró niveles de vibración extremadamente altos enfocados en la dirección horizontal en los cojinetes del motor del orden de 1 pulgada / segundo de velocidad con solo 0.2 pulgadas / segundo verticalmente. Se sospechó de inmediato una resonancia direccional.

El analista apagó la unidad inmediatamente y realizó una inspección visual de la estructura de soporte del motor. Las vigas gemelas del canal "C" se colocaron paralelas a los cimientos, apoyando un pie delantero y un pie trasero en el motor a cada lado. No había soporte transversal y las 6 pulgadas debajo del motor estaban abiertas de par en par.

Gráfico 1. Lecturas de vibración antes de agregar el refuerzo a la base.

Al ver esto, el analista realizó una prueba funcional simple con la unidad apagada y encontró una frecuencia natural de 3.600 ciclos por minuto en una dirección horizontal en el motor. La velocidad de funcionamiento del motor era de 3585 RPM a plena carga, lo que proporciona la fuerza impulsora necesaria para excitar esta frecuencia natural, lo que resulta en una condición de resonancia.

La prueba funcional implica colocar un sensor de vibración en la dirección de interés y excitar el sistema con un martillo de goma de tres libras para excitar vibraciones aleatorias en el rango de frecuencias de accionamiento del motor / bomba. Una buena patada hará lo mismo.

El soporte del motor diseñado por el proveedor se endureció temporalmente mediante el uso de un ariete de potencia portátil, y la unidad se puso en marcha para confirmar que existía esta condición de resonancia. Los niveles de vibración resultantes en la dirección horizontal cayeron a 0.085 pulgadas / segundo, lo que confirma un diseño de soporte inadecuado para el motor.

La solución final involucró un refuerzo de soldadura a través del canal "C" en las áreas de las patas delanteras y traseras del motor, creando un soporte de caja. Esto resultó en una reducción aún mayor en los niveles de vibración y eliminó la condición resonante después de solo tres horas de resolución de problemas y reparación, en comparación con los tres días de desmontajes y reensambles repetidos en la instalación inicial debido a la alta vibración.

La falta de especificaciones detalladas para la instalación de nueva maquinaria proporcionadas a un proveedor permite diseños de instalación deficientes que han resultado repetidamente en situaciones de resonancia y fallas tempranas de componentes asociados en numerosas instalaciones.

La prueba de aceptación de todas las nuevas instalaciones y reparaciones por parte de los proveedores es una pieza integral en el cuidado de los activos de la empresa que, aunque no se encuentra en su lugar en el momento de escribir este artículo, fue utilizado por el personal de la planta que se negó a aceptar la vibración extrema que se sentía a mano y acción solicitada por el proveedor.

Nuestra compañía ahora está buscando activamente nuevas pautas de instalación en el orden de la práctica recomendada 686 del American Petroleum Institute. También está siguiendo pautas de reparación con hallazgos de análisis de causa raíz y criterios de aceptación en equipos e instalaciones nuevos y reconstruidos.

Mantenimiento y reparación de equipos

- Motor de renuencia

- Minimización del ruido y la vibración del motor paso a paso en aplicaciones de control de movimiento de precisión

- PdMA, Snell ofrece un curso de certificación de análisis de circuitos de motores

- Monitoreo de vibraciones:un enfoque híbrido

- Estudio de caso de monitoreo de condición para un motor eléctrico grande

- Introducción a la vibración de maquinaria

- Consejo técnico:Motores

- Expertos en reparación de servomotores Fanuc

- ¿Por qué el análisis de vibraciones es esencial para su negocio?

- Rebobinar o reemplazar:Preguntas para hacer cuando se enfrentan problemas con el motor

- Montajes de motor 101:la guía para elegir el mejor material de montaje de motor