Monitoreo de vibraciones:un enfoque híbrido

Tiene un programa de monitoreo de vibraciones basado en rutas trimestrales o mensuales, pero aún experimenta fallas. El problema es que el monitoreo basado en rutas solo proporciona una lectura instantánea. En el caso de muchos activos, los problemas pueden surgir rápidamente y, a menudo, sin previo aviso.

Un buen ejemplo de esto es un defecto en la jaula del rodamiento. Un defecto de la jaula puede progresar desde la primera indicación hasta la falla total del rodamiento en cuestión de una semana, o incluso días, y dependiendo del momento, es posible que el monitoreo basado en la ruta no lo detecte. Una posibilidad es cambiar a monitorización continua de vibraciones. Desafortunadamente, implementar un programa completo de monitoreo continuo de vibraciones puede ser un desafío y, para algunos activos, puede ser excesivo. ¿Qué puedes hacer tú?

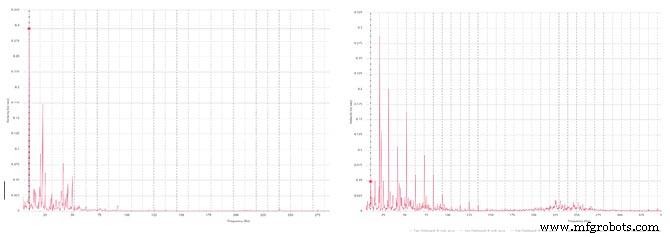

La solución es aplicar un enfoque híbrido que incorpore tanto el monitoreo continuo de vibraciones como el monitoreo periódico basado en rutas. Utilice la herramienta adecuada para el tipo de activo adecuado. Los cuellos de botella de procesos críticos y los activos relacionados con la seguridad, como ventiladores o ventiladores de refrigeración, son ideales para el monitoreo continuo (ver figura 1), mientras que los activos de bajo riesgo o de baja velocidad son los más adecuados para el monitoreo basado en rutas. Este enfoque híbrido es una forma eficiente de mejorar su programa de mantenimiento sin arruinarse y sin dejar que lo perfecto sea enemigo de lo bueno.

Figura 1:Espectro de vibración de línea de base del rodamiento (izquierda) tomado por el sistema de monitoreo de condición en línea Dynapar OnSite ™ muestra la amplitud más alta en la frecuencia fundamental de rotación (punto rojo). En el espectro tomado después de la aparición de un defecto de cojinete (derecha), la amplitud de la frecuencia fundamental se ha reducido (punto rojo) incluso cuando los armónicos 2X y 3X han aumentado; Los armónicos de orden superior se correlacionan con la holgura del rodamiento.

Equilibrio entre ventajas y desventajas

Si hay una verdad en la ingeniería, es que no existe una solución perfecta, solo el mejor enfoque para un problema determinado. El establecimiento de un programa de monitoreo híbrido comienza con la comprensión de las fortalezas y debilidades de los dos enfoques.

El monitoreo basado en rutas implica tomar lecturas manuales a intervalos determinados por el historial del activo o extrapolados de los programas de mantenimiento preventivo. Es un buen enfoque para monitorear un gran número de puntos. En el lado negativo, la herramienta de seguimiento representa una inversión sustancial. La toma de lecturas precisas requiere técnicos capacitados, ya sean internos o externos.

Por lo general, los datos se almacenan y administran localmente y el volumen aumenta sustancialmente con el tiempo. Finalmente, el análisis y la interpretación de las lecturas requiere experiencia que tiene un costo, ya sea que implique capacitar a un ingeniero de personal, contratar a un técnico calificado o trabajar con un servicio de confiabilidad de terceros.

El análisis continuo de vibraciones en línea utiliza sensores en red instalados en el equipo para recopilar datos y reenviarlos a un servidor o nube local para análisis y alertas. La frecuencia de las lecturas hace que el monitoreo continuo de vibraciones en línea sea muy efectivo para detectar defectos de rápido desarrollo. Aunque el equipo tradicionalmente ha sido caro, una nueva generación de sistemas de monitoreo de condición basados en la nube y económicos está haciendo que la tecnología sea práctica para una gama más amplia de activos.

Como siempre, existen compensaciones. Incluso si se aplica a intervalos discretos, el monitoreo continuo de condiciones en línea genera grandes cantidades de datos. Sin embargo, en la mayoría de los casos, esos datos se transfieren a la nube para su almacenamiento. Se puede utilizar un software fácil de usar basado en la nube para ejecutar automáticamente análisis preconfigurados contra los datos, lo que reduce la cantidad de experiencia necesaria para convertir la salida del sensor en información procesable.

La herramienta adecuada para el activo adecuado

El enfoque de monitoreo ideal para un activo dado equilibra exitosamente el costo del monitoreo con la probabilidad de que la frecuencia descubra problemas a tiempo para evitar tiempos de inactividad no programados. A los efectos de elegir una modalidad de monitoreo, considere el riesgo introducido por la falla. Esto incluye el riesgo de que ocurra una falla; la duración de esa falla; y el impacto de esa falla en términos de seguridad humana, seguridad ambiental y producción en general. Finalmente, considere la accesibilidad de los activos para lecturas manuales y para reparaciones.

Una vez que haya tabulado estos factores, haga coincidir la aplicación con el enfoque de supervisión que mejor se adapte a la aplicación.

Los siguientes activos son buenos ajustes para el monitoreo basado en rutas de vibración:

Activos estables: Los activos con tiempos medios entre fallas (MTBF) de un año o más se pueden rastrear de manera muy efectiva utilizando el monitoreo basado en rutas de forma mensual o trimestral. Invertir en un sistema para tomar datos continuamente sobre este tipo de activos es una exageración. Es poco probable que el monitoreo continuo en línea aumente significativamente el tiempo de actividad en comparación con las técnicas basadas en rutas. Lo que aumentará es la cantidad de datos "Estoy bien" que deben capturarse, analizarse y almacenarse.

Activos de bajo riesgo: Si un activo tiene una unidad de reserva directa, repuestos en el inventario que se pueden instalar rápidamente o que es poco probable que afecten la productividad general de la instalación y / o la operación, se puede considerar de bajo riesgo. Dichos activos son buenos candidatos para el monitoreo basado en rutas.

Elementos de baja velocidad: El monitoreo basado en rutas es muy efectivo para activos rotativos de baja velocidad. La mayoría de los sistemas de monitoreo continuo tienen una reducción significativa de las frecuencias bajas y altas en el espectro de vibraciones. Esto limita su efectividad para los activos que operan a velocidades por debajo de aproximadamente 600 RPM.

Para una aplicación, no busque más allá de los hornos industriales que se utilizan para todo, desde tostar cereales para el desayuno hasta curar la pintura de automóviles. Los motores que accionan los transportadores en estos hornos pueden funcionar a 25 RPM mientras transportan cargas pesadas, exponiéndolos a una tensión significativa. El monitoreo basado en ruta proporciona un monitoreo efectivo no solo de la vibración, sino también de otras variables del proceso para brindar una mayor comprensión del estado general del activo.

El mejor seguimiento de estas clases de activos es mediante la supervisión de condiciones en línea:

Activos que fallan con frecuencia, a pesar de la supervisión basada en rutas: Los defectos de rápido desarrollo requieren una supervisión más frecuente de la que normalmente puede ofrecer una programación basada en rutas. Si un activo falla cada seis meses o menos, a pesar de las lecturas manuales regulares, considere el monitoreo continuo de vibraciones en línea. Proporciona una mejor protección y una solución más rentable que un enfoque basado en rutas.

Elementos críticos: Los activos que actúan como cuellos de botella para otras operaciones deben monitorearse continuamente. Un transportador que actúa como punto de estrangulamiento para toda una línea de procesamiento, por ejemplo, debe ser monitoreado para garantizar un funcionamiento continuo si el costo de la falla es alto, incluso si el costo del activo no lo es, debe considerarse crítico.

Como ejemplo, el piso de producción de 100,000 pies cuadrados que alberga la línea de procesamiento para un importante productor de alimentos fue atendido por un solo soplador en la azotea. Cuando falló, la producción tuvo que interrumpirse. Una reparación simple puede costar 120.000 dólares. Una falla catastrófica podría ascender a más de $ 1 millón. Dada la naturaleza crítica del activo, debería haber sido monitoreado regularmente. Como resultado de la nieve, el hielo y otros impedimentos, solo se revisaba unas pocas veces al año.

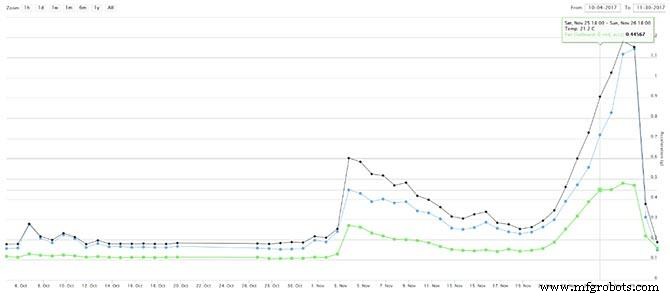

Para proporcionar una advertencia anticipada sobre defectos en desarrollo, el servicio de confiabilidad de terceros de la compañía instaló un monitor de vibración en línea continuo. La unidad comenzó a tomar datos el 4 de octubre. A mediados de mes, el gráfico de datos de tendencia de vibración RMS para uno de los rodamientos comenzó a aumentar, lo que indica un defecto en el rodamiento (ver figura 2). Después de la consulta, se tomó la decisión de continuar las operaciones mientras se monitoreaba el activo, con el fin de programar la reparación de una manera que minimizara el impacto en la producción.

El 3 de noviembre, el defecto se agravó abruptamente. El sistema envió alertas. El equipo revisó los datos, monitoreando el sistema de cerca hasta el final del turno. En ese momento, el problema fue audible. La máquina se apagó y se reparó durante la noche. El monitoreo continuo hizo posible extender la producción evitando el gasto de fallas catastróficas.

Figura 2:Los datos del sistema de monitoreo de condición Dynapar OnSite muestran un salto dramático en la tendencia de vibración RMS el 24 de octubre cuando se formó el defecto por primera vez, seguido de un fuerte aumento el 3 de noviembre cuando el rodamiento se volvió crítico.

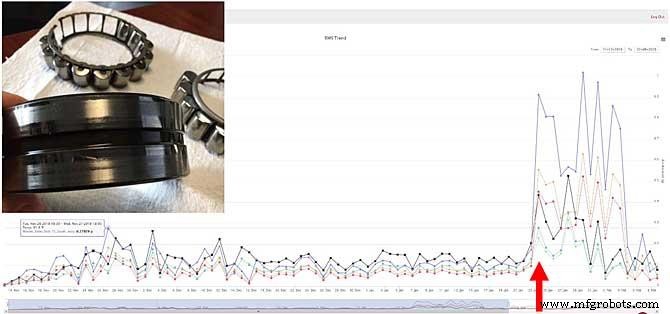

Es difícil acceder a los activos: El monitoreo continuo de vibraciones en línea proporciona una solución para activos a los que es difícil acceder para lecturas manuales. En un ejemplo reciente, el enrollador de una máquina de papel experimentaba frecuentes fallas en los cojinetes como resultado de la variación constante de velocidad. No se pudo usar el monitoreo basado en ruta porque no se pudo acceder al rollo mientras la máquina estaba en funcionamiento, debido a problemas de seguridad. La variación continua de velocidad también significó que el simple monitoreo de vibraciones no era suficiente.

La compañía instaló un sistema de monitoreo continuo de vibraciones en línea con almacenamiento y análisis de datos basados en la nube. Los análisis basados en la web convirtieron los datos de forma de onda de tiempo en espectros de vibración y forma de onda RMS. Usando lecturas de velocidad del codificador, los análisis automatizados escalaron los datos de vibración de manera apropiada.

El 24 de enero, los niveles de vibración dispararon una alerta. Con el sistema de monitoreo continuo, la planta pudo mantener la línea en funcionamiento hasta el 5 de febrero, cuando reemplazaron el rodamiento (ver figura 3).

Figura 3:La tendencia RMS de la vibración del rodamiento del rodillo de la bobinadora muestra la aparición de un defecto (recuadro) el 24 de enero (flecha roja). Los niveles de vibración volvieron a los valores iniciales después de la reparación el 5 de febrero.

Llegar a un activo como un ventilador de torre de enfriamiento o un motor de ascensor puede requerir precauciones de seguridad extraordinarias (y comodidad con las alturas). Y algunos activos son simplemente un dolor de cabeza para monitorear, tal vez debido a espacios reducidos, porque el recinto se calienta hasta los tres dígitos en el verano, o porque acceder al activo requiere la eliminación de las guardas protectoras.

Elementos relacionados con la seguridad: Cualquier activo cuya falla presente el riesgo de lesiones inmediatas o muerte debe ser rastreado mediante un monitoreo continuo de vibraciones en línea. Esto incluye activos cuya falla puede causar un daño inmediato a los operadores cercanos y aquellos cuya falla podría crear una situación peligrosa, para el personal y la instalación en su conjunto.

Un fabricante de productos de madera sufría una alta tasa de fallas en los colectores de polvo utilizados para capturar el aserrín en sus instalaciones de fabricación. La captura de polvo es fundamental para la seguridad:la dispersión del aserrín en el aire crea un entorno explosivo de Clase 1 / División I. Cuando los colectores de polvo bajan, también lo hace la producción. La operación necesitaba encontrar un sistema de alerta temprana para ayudar a prevenir fallas.

La aplicación es crítica para la seguridad y la producción, por lo que se puede utilizar mejor mediante el monitoreo continuo de vibraciones en línea. La granularidad de los datos no solo identificó problemas y evitó fallas, sino que también ayudó a diagnosticar la causa raíz. El sistema de monitoreo se configuró para capturar datos de vibraciones una vez por hora. Visto en el transcurso de un mes, la tendencia de vibración RMS mostró una caída.

Cuando el técnico de confiabilidad vio la forma de onda del tiempo, notó que los picos causados por el impacto de los rodillos del rodamiento contra las pistas cayeron temporalmente durante 24 a 48 horas después de la lubricación, antes de volver a aumentar. Para probar la teoría de que el problema era una lubricación insuficiente, aumentaron la cantidad de lubricante dispensada cada mes. Las fallas disminuyeron de inmediato y el rendimiento mejoró.

Elementos con problemas: Cuando el monitoreo basado en la ruta detecta un defecto en desarrollo, el mantenimiento tiene la opción de realizar la reparación de inmediato o retrasar la reparación mientras continúa monitoreando el problema. La reparación inmediata evita el costo de reemplazar un activo que todavía tiene una vida útil viable, pero implica un riesgo calculado de que el activo no falle entre lecturas. El monitoreo basado en rutas se vuelve cada vez menos rentable cuando las frecuencias aumentan a semanalmente o incluso a diario. El monitoreo continuo en línea no solo toma lecturas a intervalos lo suficientemente cortos como para detectar cambios rápidos en la condición, sino que se puede configurar para enviar alertas automáticamente cuando la vibración excede ciertos umbrales.

Elementos de velocidad variable: Ciertas clases de activos se aceleran y desaceleran constantemente, lo que puede causar fallas prematuras en los rodamientos. Los rollos de enrollar / desenrollar en el procesamiento de banda, por ejemplo, fallan con frecuencia como resultado de este modo de funcionamiento.

Las instalaciones modernas pueden tener cientos, si no miles, de puntos potenciales de falla. Ningún enfoque de monitoreo de condición único puede ser efectivo en todos los casos. El monitoreo basado en rutas es inadecuado para rastrear defectos de rápido desarrollo. Incluso la última generación de sistemas asequibles de monitorización continua de vibraciones en línea se vuelve cara para un gran número de puntos. El mejor enfoque es una estrategia híbrida.

Audite la instalación y determine qué activos son buenos candidatos para sistemas continuos en línea y cuáles están mejor atendidos por el monitoreo basado en rutas. Al crear un programa de monitoreo híbrido, puede optimizar el mantenimiento, aumentar el tiempo de actividad, garantizar la seguridad y maximizar la productividad y la rentabilidad en toda la operación.

Acerca del autor

Derek Lammel, especialista en confiabilidad, Dynapar Corporation. Derek Lammel, un analista de vibraciones de Categoría III, tiene una amplia experiencia en múltiples pilares del mantenimiento predictivo utilizando análisis de vibraciones, termografía, análisis de aceite y tecnologías de ultrasonido. Derek pasó 9 años en la Marina de los Estados Unidos trabajando en el extranjero en el mantenimiento de aviación con el Escuadrón de Reconocimiento del Ala de Patrulla 45. Derek se unió a Dynapar en 2019 y es el experto en la materia en análisis de vibraciones para los productos y servicios de Dynapar. Antes de unirse a Dynapar, Derek trabajó para SKF Reliability Systems como ingeniero de confiabilidad de campo en diversas industrias, como pulpa y papel, producción de acero, alimentos y bebidas y minería, desarrollando estrategias predictivas para aumentar el tiempo de actividad para los clientes.

Mantenimiento y reparación de equipos

- Nube pública Vs Nube privada Vs Nube híbrida

- Transistores, híbridos

- ¿Qué es la depreciación de equipos? Cálculo de la vida útil de los activos

- Las 3 industrias principales que necesitan seguimiento y monitoreo de activos al aire libre

- Un enfoque proactivo para monitorear y mejorar el espacio público

- Un activo para activos importantes ya que el monitoreo de condición en tiempo real de GoConnect extiende la vida útil del equipo

- Monitoreo de temperatura en Raspberry Pi

- El análisis de vibraciones revela problemas de montaje del motor

- Mantenimiento centrado en la confiabilidad:un enfoque nuevo

- ¿Es un sistema de monitoreo continuo adecuado para usted?

- El monitor de estado de la maquinaria combina el control de la vibración y la temperatura