Mantenimiento centrado en la confiabilidad:un enfoque nuevo

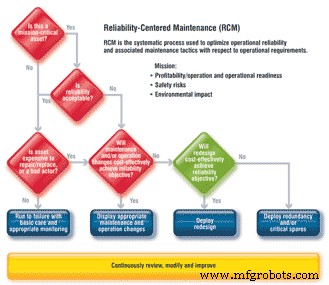

El mantenimiento centrado en la confiabilidad (RCM) es un método sistemático para desarrollar una política de mantenimiento optimizada para un activo físico. Nacido de la industria de la aviación, donde es muy eficaz, RCM ha ganado popularidad dentro de las industrias de fabricación y procesos.

Si bien algunos han logrado implementarlo, muchos otros se han decepcionado o frustrado con el tedioso proceso y se han rendido por completo. Creo que necesitamos un enfoque nuevo.

Si ha leído mis columnas anteriores de Exponent o asistió a mis talleres, es consciente de mi preferencia por un enfoque más holístico para la gestión de la confiabilidad de la planta. Por ejemplo, me he centrado en la métrica de efectividad general del equipo (OEE), proponiendo en su lugar una visión más abarcadora:la efectividad comercial general (OBE).

La indisponibilidad y las pérdidas de calidad y rendimiento pueden deberse a problemas de equipos (como tiempo de inactividad programado y no programado), problemas de producción (cambios de producto o interrupciones de la cadena de suministro) y / o problemas de marketing (baja demanda o sobreventa de las capacidades de la planta). OBE refleja mejor la verdadera naturaleza del negocio y permite a los gerentes enfocarse en las áreas de eliminación de desechos con precisión. Necesitamos adoptar una opinión similar con RCM.

Para llegar al meollo de la cuestión, el problema con RCM en las instalaciones industriales tiene dos partes:se basa predominantemente en conjeturas y es unidimensional.

En el negocio de la aviación comercial, RCM se aplica en base a pruebas exhaustivas para comprender la tasa de falla de un componente, los modos de falla, etc. "En Dios confiamos; todos los demás aportan datos" es el mantra del ingeniero de confiabilidad de la aviación.

Al carecer de datos sobre la naturaleza de las fallas, la mayoría de los ingenieros de confiabilidad industrial deben confiar en una gran cantidad de conjeturas al completar los análisis de modos y efectos de falla (AMFE) requeridos para llevar a cabo el proceso RCM. Como tal, nuestros resultados suelen estar sesgados en función de las personas que realizan el análisis, los modos de falla más recientes, la política, etc.

Quizás lo más preocupante es que RCM, casi por definición, limita sus esfuerzos de mejora de la confiabilidad al mantenimiento. ¿Cuál es el problema con eso? Bueno, en la industria de la aviación, la creación de la política de mantenimiento presupone que el equipo está diseñado para ser confiable y mantenible y que la confiabilidad y el mantenimiento se han medido y cuantificado para evaluar el riesgo.

Pocas plantas industriales pueden presumir de lo mismo. Asimismo, RCM, tal como se aplica a la industria de la aviación comercial, presupone que el equipo se opera con estándares rigurosos y basados en procedimientos. Una vez más, este rara vez es el caso en las plantas de fabricación y procesos industriales.

En la planta, los problemas de confiabilidad que pueden afectar negativamente la disponibilidad, el rendimiento y / o la calidad pueden ser causados por varios factores. ¿Por qué limitar sus iniciativas de mejora de la confiabilidad al mantenimiento?

RCM, si se hace correctamente, se basa en un FMEA o en un análisis de modos y efectos de falla y criticidad (FMECA). Si va a crear un perfil de riesgo basado en modos de falla para su planta, ¿por qué limitaría sus medidas de mitigación de riesgos al mantenimiento?

En muchos casos, los cambios en la confiabilidad de la cadena de suministro, las operaciones, las ventas y el marketing, el diseño, etc. producirán más mejoras en la confiabilidad que cualquier cambio estrictamente en el mantenimiento del equipo.

Aquí hay algunos ejemplos que ilustran dónde RCM falla.

Interrupciones en la cadena de suministro: Si su cadena de suministro de materias primas se interrumpe en un grado suficiente, la disponibilidad se verá afectada. ¿Cómo podemos fijar esto en el equipo? ¿Puede describir un cambio en la política de mantenimiento que corrija este problema y mitigue el riesgo?

Personalización excesiva: Si su organización de ventas compromete a la empresa con un alto grado de personalización, lo que extiende el tiempo que lleva completar un cambio de producto, aumenta la frecuencia con la que deben completarse los cambios de producto y / o aumenta la cantidad de tiempo requerido para estabilizar la producción, es Es difícil idear una estrategia de mantenimiento de equipos que compense este riesgo.

Mal funcionamiento: Suponga que su equipo de operaciones simplemente está operando las máquinas incorrectamente y provocando fallas. No es realista esperar que un cambio en la política de mantenimiento compense este riesgo.

Podría crear docenas de otros ejemplos, pero entiendes el punto. La conclusión es que el proceso lógico que llamamos RCM funciona, pero limitarlo a los equipos y los cambios en la política de mantenimiento es ingenuo. Los riesgos pueden ser inducidos por muchos otros factores.

Si va a someterse a usted y a su organización al arduo proceso de realizar un FMEA / FMECA, debe pensar de manera integral. Asegúrese de adoptar un enfoque equilibrado al mitigar sus riesgos de confiabilidad operativa.

Mantenimiento y reparación de equipos

- Dotación de personal de mantenimiento industrial

- Servicios de mantenimiento por contrato

- Mantenimiento de terceros

- Explicación del mantenimiento predictivo

- Mantenimiento preventivo:descripción general

- El enfoque de múltiples herramientas genera ahorros sólidos

- UC-Irvine ofrece un curso de mantenimiento centrado en la confiabilidad

- CBM y RCM ayudan a maximizar la seguridad y el tiempo de actividad en YICT

- Mensaje predictivo en una botella:un enfoque moderno para un proceso antiguo

- Dole Sunshine:un nuevo enfoque para la adquisición indirecta

- Cómo implementar el mantenimiento centrado en la confiabilidad (RCM)