Cómo gestionar los riesgos de seguridad del almacén

Casi uno de cada 20 trabajadores de almacén es víctima de una lesión o accidente en el lugar de trabajo cada año, según la Oficina de Estadísticas Laborales de EE. UU.

Con números como ese, no sorprende que identificar los peligros de seguridad en el almacén, y luego encontrar formas de abordarlos y mejorarlos, sea un tema esencial en los círculos de administración de almacenes de hoy.

Sin embargo, mantener un almacén seguro y eficaz es algo más que la prevención de incidentes de pérdidas. Se trata de integridad:caminar por el camino y hablar por hablar para mantener a sus trabajadores seguros, su credibilidad sincera y todas las operaciones de su almacén armonizadas para las ganancias y las personas. En Material Handling, hemos compilado algunas formas líderes en la industria para hacer precisamente eso.

Requisitos de seguridad de almacén de OSHA

Todo lugar de trabajo conlleva riesgos para la salud y la seguridad. Es por eso que los organismos reguladores y las leyes laborales existen en primer lugar, reconociendo estos peligros y creando medidas de protección tan sensatas como económicas.

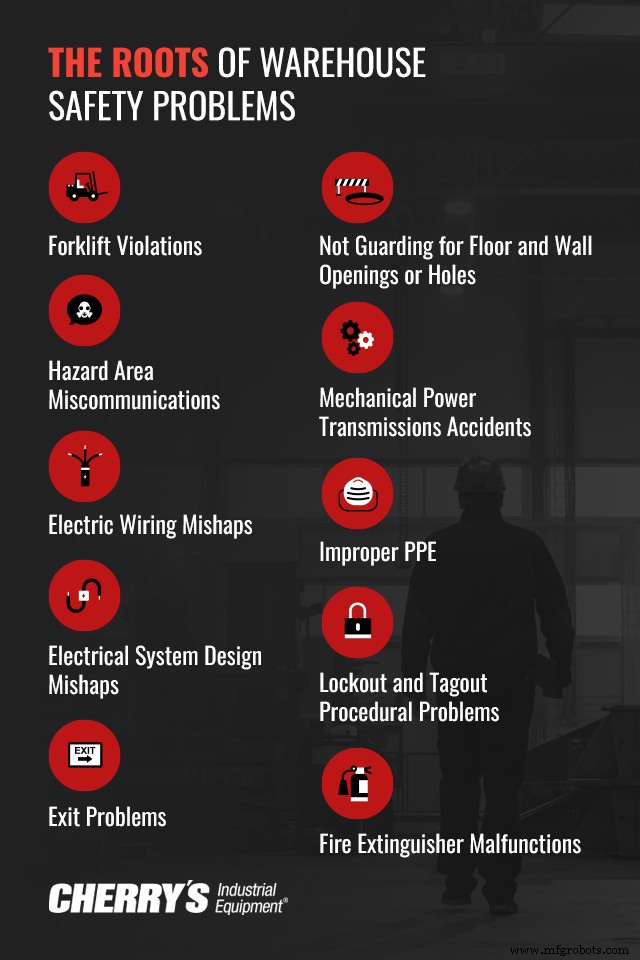

Para la industria de almacenamiento, la Administración de Salud y Seguridad Ocupacional (OSHA) cita diez de las violaciones más comunes en los estándares de seguridad de almacenamiento. Cada año, estas diez infracciones dan como resultado las tasas más altas de lesiones laborales, tiempos de inactividad de los equipos y, lo que es más grave, muertes que dañan la reputación de toda la industria del almacenamiento.

Sin embargo, en lugar de centrarnos en los resultados de estas infracciones, estas infracciones nos dan una mirada a las raíces de los problemas de seguridad de los almacenes.

- Infracciones de montacargas

: OSHA cita a los montacargas como el equipo más peligroso en un almacén y representa casi un tercio de todas las lesiones. - Falta de comunicación en áreas peligrosas

: Cualquier área de un almacén donde un empleado pueda entrar en contacto con materiales, productos químicos o agentes peligrosos debe etiquetarse de esa manera. Los empleados deben capacitarse en la identificación y el manejo adecuados de materiales peligrosos. - Percances en el cableado eléctrico

: Los problemas con los componentes y métodos de cableado eléctrico en un entorno de almacén cerrado pueden provocar cortes de energía, chispas, incendios, pérdida de existencias y daños en el equipo. Los cables expuestos, los cables desgastados o los cables de extensión colocados al azar son culpables notorios. - Percances en el diseño del sistema eléctrico

: Del mismo modo, los fallos o fallas en todo el diseño de la red eléctrica de un almacén pueden causar los mismos problemas mencionados anteriormente, solo que en una escala mayor y más peligrosa. - Problemas de salida

: No etiquetar correctamente las salidas del almacén es una violación significativa del cumplimiento, así como las vías de salida obstruidas, las puertas o la falta total de señales de salida. - Sin protección para aberturas o agujeros en pisos y paredes

: Los resguardos de seguridad para proteger y designar cambios espaciales incluyen, entre otros, la presencia de barandas modulares y de máquinas, barreras, bolardos, columnas y más. Estos deben proporcionar protección contra los peligrosos pozos abiertos, zanjas, tanques, cubas e incluso escaleras. - Accidentes de transmisiones de potencia mecánica

: Los aparatos y equipos con transmisiones de potencia requieren capacitación operativa específica, mantenimiento, protecciones de seguridad, manuales de equipos dedicados y más. - EPI inadecuado: El equipo de protección personal (EPP) no disponible, infrautilizado o completamente faltante es un pecado capital en la industria de los almacenes. Cosas como falta de protección respiratoria para ciertas condiciones del almacén son violaciones particularmente graves.

- Problemas de procedimiento de bloqueo y etiquetado

: Es esencial un protocolo efectivo sobre cómo apagar de manera segura cualquier maquinaria eléctrica, neumática, hidráulica o química, además de comunicar ese apagado a la tripulación. - Mal funcionamiento del extintor de incendios

: Las violaciones más comunes de OSHA aquí incluyen la falta de extintores de incendios en los espacios necesarios, extintores de incendios fuera de lugar o unidades de extintores que no reciben las inspecciones mensuales adecuadas o que no se recargan después de su uso.

Peligros de seguridad comunes en el almacén y formas de mejorarlos

Los peligros de almacén son una realidad en la industria. Depende de todo el equipo dar un paso al frente, siguiendo el protocolo establecido para operaciones seguras de equipos y máquinas, tráfico en el piso, hábitos de trabajo, prendas de protección personal y mucho más.

Sin embargo, los gerentes y supervisores de almacén juegan un papel especial en esto. Establecer esos protocolos en primer lugar, implementarlos en el piso, administrar el cumplimiento y prevenir los riesgos de seguridad en el almacén, en última instancia, cae bajo su control.

Tenemos algunos consejos de seguridad para ayudar a gestionar algunos de los principales peligros de almacenamiento actuales, pero lo que es más importante, también algunas formas de mitigarlos.

1. Peligros en el muelle del almacén

Casi una cuarta parte de todas las lesiones en almacenes ocurren en los muelles de carga. Los más comunes incluyen descuidos como hacer retroceder las carretillas elevadoras fuera del andén o volcar las carretillas elevadoras debido al exceso de peso de carga. Sin embargo, no son infrecuentes otros accidentes, como tropiezos, resbalones y caídas en muelles de carga al aire libre resbaladizos, productos o equipos que golpean a un empleado, o incluso empleados que quedan atrapados entre los vehículos del muelle de carga y una pared del muelle.

Los muelles de carga y descarga son fundamentales para un almacén productivo y de alto funcionamiento. Con eso en mente, la solución a los peligros en los muelles tiene menos que ver con una supervisión estricta y más con equipar los muelles con maquinaria para mitigar los riesgos.

Soluciones de seguridad para muelles de almacén

- Transpaletas eléctricas y carretillas manuales: Para complementar las operaciones de elevación y carga de los montacargas de muelle, considere carretillas de mano más livianas y mejoradas o transpaletas eléctricas móviles construidas para manejar cargas pesadas recurrentes.

- Pilas: Considere equipar los bordes o perímetros de los andenes con bolardos para evitar que los movimientos de los montacargas se acerquen demasiado a las áreas peligrosas.

- Guías de puertas basculantes: Los resguardos de protección atornillados frente al andén superior y los rieles de la puerta del andén de carga evitan que estos elementos choquen con el equipo y causen daños por tiempo de inactividad.

- Posicionadores de trabajo: Estas máquinas livianas y ágiles, una pieza práctica de equipo para equipar los muelles de los almacenes, hacen que la carga y descarga en áreas de muelles estrechas y concurridas sea mucho más segura. Algunos modelos de posicionadores de trabajo pueden transportar hasta 3000 libras.

- Controles de muelle :Inspeccione rutinariamente las condiciones del muelle, particularmente su placa de seguridad de muelle, escalas y escalones. Asegúrese de que las placas de andén puedan soportar el peso de montacargas, tarimas y carretillas de mano. Desaliente a los empleados a que "brinquen en el andén" y prohíba que los montacargas retrocedan o retrocedan.

2. Peligros de montacargas

Las carretillas elevadoras son elementos básicos en un almacén. Es casi imposible imaginar operaciones de piso sin ellos. Sin embargo, los accidentes con montacargas constituyen uno de los peligros más importantes en la industria. Los datos de OSHA muestran que los montacargas causan cerca de 35 000 lesiones graves y más de 62 000 lesiones no graves, en promedio, cada año.

Aborde los peligros de las carretillas elevadoras revisando primero la capacitación y los certificados del operador para su tripulación. Realice inspecciones de rutina del vehículo y mantenimiento preventivo, particularmente en los neumáticos, las luces, las bocinas, los líquidos, los frenos y los componentes que soportan la carga, como las horquillas, de las carretillas elevadoras. Nunca permita que nadie menor de 18 años opere un montacargas.

Soluciones para riesgos de montacargas

- Palets y contenedores mejorados: Los palets de máxima calidad y correctamente cargados son una de las formas más sencillas de mejorar la seguridad en un almacén. Mantienen la física de los vehículos en movimiento como carretillas elevadoras, equilibran sus centros de gravedad y aseguran que su "triángulo de estabilidad" nunca se interrumpa. Para obtener la máxima seguridad, compre palés y contenedores industriales específicos para existencias, como palés construidos para bidones de productos químicos o contenedores que cumplan con los requisitos para alimentos y productos agrícolas.

- Apiladores de paletas: La sencillez y el diseño compacto de los apiladores de palets facilitan la maniobra y el manejo por parte del operador. Estas unidades son excelentes para abordar proyectos que se llevan a cabo en espacios más reducidos a los que los montacargas no podrían tener acceso.

- Marcas de pasillo y cinta de seguridad en el suelo: Las velocidades de los montacargas en interiores nunca deben exceder las 10 mph. Además, los montacargas solo deben viajar por pasillos designados y en carriles claramente marcados con cinta de seguridad en el piso del almacén.

- Postes y bastidores de seguridad: Para controlar aún más el tráfico de carretillas elevadoras y vehículos de almacén, señale los pasillos y mantenga una distancia adecuada entre las carretillas elevadoras y el valioso equipo de almacén.

3. Peligros del sistema transportador

Los puntos de presión y pinzamiento son la principal preocupación de seguridad cuando se trata de sistemas transportadores de almacén. Los accidentes de cintas transportadoras más frecuentes ocurren cuando los empleados quedan atrapados en áreas donde simplemente no hay espacio libre entre las piezas mecánicas de la cinta transportadora y ellos mismos, especialmente los engranajes o mecanismos giratorios.

Además, los empleados que trabajan de forma rutinaria en la cinta transportadora en posiciones como llenar cajas o cargar cajas en tarimas están sujetos a lesiones por movimientos repetitivos. Juntos, los puntos precisos y los movimientos repetitivos califican a los sistemas transportadores como una preocupación del almacén, pero con las siguientes soluciones.

Soluciones de sistemas transportadores

- Protectores del transportador: Los protectores del transportador están especialmente formados para encajar alrededor de los soportes del transportador. Ayudan a evitar que no solo los empleados queden atrapados en puntos inoportunos, sino que equipos como carretillas elevadoras o montacargas choquen accidentalmente con los componentes de la banda.

- Protecciones de maquinaria: Las barreras protectoras del almacén brindan una capa adicional de defensa para las partes mecánicamente más esenciales de una banda transportadora, y también contrarrestan el contacto de los puntos de pinzamiento y pinzamiento.

- Barandillas de seguridad: Muchos almacenes optan por instalar barandas de seguridad personalizadas junto a las cintas transportadoras, o rodean todo el sistema transportador con barandas fijas y móviles, todo para mantener a los empleados seguros y vigilantes.

4. Peligros de almacenamiento de materiales

Cualquier artículo almacenado o arreglado incorrectamente cae dentro del alcance de las infracciones de almacenamiento de materiales de OSHA. Estos incluyen infracciones como artículos apilados de manera desigual en los estantes, estantes desorganizados, inventario retirado más de uno a la vez y cargas más pesadas colocadas en los estantes más altos cuando deberían estar en los inferiores y medios. Otras violaciones de almacenamiento de materiales han citado pasillos obstruidos o pasajes que no se mantienen despejados para trabajadores y vehículos.

A medida que los almacenes continúan especializándose, más y más violaciones tienen que ver con contenedores de almacenamiento inadecuados, que no coinciden con lo que contienen. Este es un peligro grave y potencialmente mortal que requiere una solución inmediata, ya que los contenedores inapropiados corren el riesgo de fugas y derrames tóxicos.

Cada uno de los principales tipos de materiales peligrosos de almacén debe tener su propio gabinete de almacenamiento, desde materiales corrosivos y peligrosos para el medio ambiente hasta líquidos inflamables, cilindros de propano y pintura y tinta. Guarde estos recipientes a la altura de los ojos o de la cintura, nunca más arriba. Etiquete cada gabinete en consecuencia y tenga hojas de datos de seguridad de materiales (MSDS) de fácil acceso para cada químico o material que contiene.

Soluciones de almacenamiento de materiales

- Unidades de almacenamiento de ácidos y corrosivos: Para mantener el cumplimiento del Código 30 de OSHA y NFPA, dichos materiales peligrosos requieren gabinetes de almacenamiento de productos químicos fabricados con ciertos materiales base y terminados en cosas como uretano resistente a la corrosión.

- Armarios de líquidos inflamables: Los gabinetes para líquidos inflamables contienen puertas, estantes y materiales de fabricación especiales que no producen chispas. Coloque los casilleros contra incendios lejos de cualquier posible fuente de ignición y nunca permita fumar dentro del almacén.

- Almacenamiento ambiental: Los materiales ambientalmente sensibles requieren casilleros de almacenamiento ambiental igualmente sensibles, particularmente para la salud y la seguridad de su tripulación.

- Armarios para bombonas de gas: El almacenamiento de gas y propano viene con su propia lista de regulaciones. Los gabinetes de aluminio y acero debidamente etiquetados son un estándar de la industria para almacenar y proteger estos materiales peligrosos, manteniéndolos fuera del alcance mientras no se usan.

- Unidades de almacenamiento de pintura y tinta: El almacenamiento de pintura y tinta en el sitio es más fácil con estanterías configuradas explícitamente para estos materiales de almacén comunes.

5. Riesgos de manipulación manual de materiales

Los trabajos que requieren levantar, transportar, empujar y hacer palanca repetitivamente son físicamente agotadores para sus trabajadores. Apóyelos y reduzca las tasas de lesiones con soluciones de sentido común. Almacene siempre el material más pesado o voluminoso a la altura de la cintura y reduzca la fatiga y el sobreesfuerzo de los trabajadores con una flota de equipos de manejo de materiales adecuados para diversas cargas y tareas.

Soluciones de manipulación de materiales

- Diapositivas de transporte pesado: Las plataformas rodantes contemporáneas vienen en muchos modelos y configuraciones, capaces de transportar hasta 80 000 libras, pero son fáciles de manejar y usar.

- Carros de mano motorizados: Las tarjetas de mano alimentadas por batería alivian a sus empleados de empujar y jalar cargas pesadas una y otra vez. Vienen en una variedad de configuraciones.

- Transpaletas eléctricas y de tijera . Algunas cargas simplemente no deben manejarse manualmente. Para estos, las transpaletas eléctricas o de tijera son la solución intuitiva para la seguridad y eficiencia de su fuerza de trabajo.

- Carretillas de lujo: Puede seleccionar entre modelos específicos de existencias, como carretillas de mano para electrodomésticos, o modelos con versatilidad de acarreo entre industrias.

- Patines de maquinaria: Los patines de máquina ajustables construidos explícitamente para un entorno de almacenamiento maximizan las velocidades de transporte y transferencia de material.

- Movimiento hidráulico de muebles: Para los artículos más pesados o incluso para transferir otros equipos pequeños, un transportador hidráulico de muebles hace que el trabajo sea más rápido y seguro.

6. Peligros de la estación de carga

Los derrames, los incendios y las explosiones son solo algunos de los dominios que exigen riesgos de cumplimiento si las estaciones de carga del almacén no están debidamente etiquetadas y mantenidas. En áreas donde se almacenan materiales volátiles o tóxicos, donde se ejecuta maquinaria especializada o se realizan operaciones de almacén particulares, OSHA requiere que se publiquen señales de instrucción y alertas, además de extintores de incendios, estaciones de lavado de ojos y PPE apropiados.

Soluciones para estaciones de carga

- Señales adecuadas para el piso: Pegue las advertencias de la industria y los símbolos de precaución directamente en el piso para alertar a los trabajadores que ingresaron a una zona particular del almacén, brindar direcciones o transmitir instrucciones.

- Señales de precaución y advertencia montadas: Las señales de advertencia montadas colocadas a la altura de los ojos en las máquinas, unidades de almacenamiento y equipos relevantes sirven como un recordatorio visual crítico de seguridad.

- Marcas de pasillo designadas: Las marcas de pasillo dirigirán flujos de tráfico seguros y harán que los empleados estén aún más alertas a su entorno.

- Protecciones modulares: Ya sea para dividir áreas de almacén, cercar lugares de trabajo peligrosos o ayudar a proteger equipos costosos, las protecciones modulares hacen que la seguridad sea una prioridad número uno.

7. Riesgos ergonómicos del almacén

Desgraciadamente, los trastornos musculoesqueléticos en los trabajadores de almacén no son infrecuentes. Se encuentran entre los principales culpables de los turnos perdidos o perdidos de los empleados, particularmente cuando se trata de movimientos repetitivos en el almacén, movimientos y técnicas de levantamiento inadecuadas. Estas actividades aparentemente inofensivas causan fatiga física y mental, y hacen que sus empleados trabajen más duro, no de manera más inteligente. Un almacén debe, siempre que sea posible, proporcionar a los trabajadores equipos eléctricos de primera calidad que se traduzcan en eficiencia ergonómica.

Soluciones ergonómicas para almacenes

- Mesas elevadoras: El uso de mesas elevadoras debe ser un lugar común en el piso de su almacén, ya sean eléctricas, hidráulicas, neumáticas o de otro tipo de potencia. Las mesas elevadoras ayudan a aliviar las tasas de todo, desde lesiones de espalda y rodilla hasta desgarro del manguito rotador.

- Posicionadores de trabajo: Los posicionadores de trabajo hacen que las operaciones de levantamiento, apilamiento y almacenamiento sean mucho menos extenuantes.

- Elevadores de tambores: Levantar bidones manualmente no solo es un movimiento increíblemente ineficaz e incómodo, sino que, dependiendo del contenido del bidón, también podría ser peligroso. El equipo de manejo de tambores asegura elevaciones y transferencias estables sin poner en riesgo la salud de los trabajadores.

- Plataformas de trabajo aéreas ajustables: Las plataformas de trabajo reducen la necesidad de que los empleados se estiren repetidamente y alcancen longitudes incómodas, además de brindar una alternativa conveniente para acceder a estantes de almacenamiento altos.

- Transpaletas y gatos: Los camiones y gatos son ideales para una variedad de tareas de manejo de materiales, además de tener un tamaño cómodo y ser fáciles de operar.

8. Peligros generales para la seguridad de los trabajadores del almacén

Su equipo es su activo más valioso. La preparación y protección de su personal se encuentra en el centro de todos los procedimientos de seguridad del almacén. Los mejores supervisores y gerentes se preguntan continuamente qué pueden hacer para que la vida laboral de su equipo sea simple y fácil, pero atractiva e intuitiva. Un programa completo de seguridad en el almacén puede hacer todo eso.

Soluciones de seguridad para trabajadores de almacén

- Incentivos de seguridad: Promueva una cultura de seguridad primero con programas de recompensa diseñados para reconocer y ampliar los compromisos de seguridad de sus empleados. Las pequeñas muestras de aprecio y gratitud son muy útiles.

- Estiramiento: Realice sesiones educativas sobre las rutinas de estiramiento adecuadas. Anime a los trabajadores a tomar descansos para estirarse. Esto aborda directamente muchos de los trastornos musculoesqueléticos citados anteriormente, pero también ayuda a aumentar los niveles de energía y el bienestar general de los empleados.

- Comprobaciones de seguridad y listas de comprobación: Tenga una lista de verificación para los dominios de almacén diarios. Revise esa lista de verificación al comienzo y al final de cada turno. Complemente estas listas específicas de operación con aquellas diseñadas para la seguridad, como una lista de verificación de bloqueo y etiquetado establecida y un programa de inspección de EPP establecido.

- Periodos de descanso: Cada cuatro horas trabajadas equivale a un mínimo de quince minutos de descanso para un empleado. Considere disuadir a los empleados de saltarse los descansos o trabajar durante el almuerzo. Las investigaciones muestran que esto en realidad conduce a la insatisfacción y el agotamiento de los trabajadores, no a un aumento de la productividad.

- Practicar técnicas de levantamiento adecuadas: Emplear capacitación ergonómica obligatoria y específica de la tarea. Revise cómo levantar usando principalmente las piernas mientras mantiene la espalda en una posición natural y erguida, cómo minimizar la torsión de brazos y hombros y cómo cambiar el peso correctamente mientras transporta cargas.

- Entrenamiento de seguridad: Haga que su tripulación, no la gerencia, elija un comité de seguridad encargado de obtener más información, investigar nuevos equipos o protocolos de seguridad y mantener programas de capacitación que cumplan con los requisitos.

9. Comunicaciones de peligro de almacén

Las estrategias de comunicación son formas vitales de evitar algunos de los riesgos de seguridad más costosos y peligrosos del almacén. Al igual que las estaciones de carga, su almacén debe estar equipado para transmitir los peligros que representan los productos químicos, de lo contrario, tendrá repercusiones de cumplimiento tanto internas como externas.

Soluciones de comunicación de peligros para almacenes

- Señales de instrucción: Los letreros brillantes y claros que caracterizan piezas clave de información o instrucciones son fáciles de entender para los trabajadores con solo un vistazo rápido.

- Cinta de seguridad personalizada: La cinta especial para piso y pared comunica un ambiente de precaución, además proporciona una forma sencilla de organizar el ambiente de almacén más grande y ocupado.

- Señales de almacén montadas: Una vez más, los letreros transmiten con audacia y claridad información de seguridad esencial, ya sea letreros de almacén preimpresos o hechos a medida.

Tecnología futura para la gestión de riesgos de seguridad en almacenes

El futuro de la gestión de almacenes se trata de mejoras, no de revisiones.

Este es un concepto importante que los gerentes deben entender. En lugar de ver las medidas de seguridad de los almacenes del mañana como máquinas, equipos y automatización computarizados interminables directamente de una novela de ciencia ficción, es mucho más probable que la tecnología de la industria del mañana mejore y refuerce las medidas que tenemos actualmente, no que las reemplace.

1. PPE equipado con tecnología

Guantes con sensores térmicos y químicos. Gafas protectoras que se sincronizan con los diagnósticos del equipo y los tableros. Trajes de exoesqueleto fabricados con nanomateriales más ligeros, cómodos y resistentes. La línea del mañana de equipos de protección respiratoria, ocular, auditiva y de manos podría incluir características pequeñas pero estratégicas que ayuden a los trabajadores del almacén a tomar decisiones mejores y más seguras en el momento.

2. Sistemas de gestión de almacenes de recepción, selección y embalaje dirigidos por voz

El software activado por voz y de reconocimiento de voz que puede integrarse con los sistemas de gestión de almacenes (WMS) actuales verá aplicaciones industriales más amplias. Manos libres y disponible en tiempo real, los trabajadores pueden hacer preguntas al software o acceder al WMS hablando por sus auriculares y luego escuchando todo, desde sus listas de selección hasta los cronogramas de reposición de existencias en un "catálogo" de voz simple y sin papel.

3. Sistemas Pick-to-Light

Otra táctica de eficiencia de almacenamiento de tendencia, los sistemas de selección por luz utilizan señales visuales en lugar de auditivas, como con la selección dirigida por voz, o las basadas en papel, el estándar actual, para completar las listas de selección. Los operadores del almacén se mueven por el piso, siguiendo las señales de luz instaladas sobre los estantes y contenedores para cumplir con sus pedidos. Los trabajadores son dirigidos a contenedores o ubicados en contenedores fijos, recibiendo sus señales de cumplimiento de pedidos mientras escanean códigos de barras específicos de pedidos en contenedores de recolección y sensores de estantes.

4. Etiquetado RFID mejorado

Las etiquetas de identificación por radiofrecuencia (RFID) ya se han establecido en el mundo del almacenamiento como una alternativa más eficiente a los sistemas tradicionales de escaneo de códigos de barras. Es ideal para la gestión de la cadena de suministro del almacén, ya que permite que los trabajadores identifiquen, registren y realicen un seguimiento de las existencias con mayor facilidad, así como acceder a los datos clave de las existencias directamente en el WMS.

La iteración RFID de almacenamiento del mañana tomará estos principios y los ampliará, haciendo que dominios como la codificación masiva e instantánea de etiquetas, la identificación de artículos extraviados o faltantes, la agregación de etiquetas y los recuentos de ciclos de inventario sean aún más rápidos y efectivos.

La importancia de la capacitación al prevenir riesgos de seguridad en el almacén

La columna vertebral de un entorno de trabajo seguro es una formación adecuada. Gestionar y prevenir los accidentes de almacén del mañana significa hacer todo lo posible hoy para asegurarse de que su equipo esté informado, instruido y capacitado para trabajar de manera segura y suficiente en todas las situaciones. Puede lograr esto a través de un programa completo de seguridad en el almacén que incluye lo siguiente:

1. Requisitos de EPP

Todos los trabajadores de su almacén tienen derecho a las condiciones de trabajo más seguras, con acceso a las cuatro categorías de equipo de protección personal:equipo respiratorio, ocular, auditivo y manual. El EPP debe estar limpio y bien cuidado. Debe usarse en todas y cada una de las situaciones en las que los empleados puedan entrar en contacto con peligros físicos, eléctricos o mecánicos, así como con materiales químicos, radiológicos o tóxicos. Los programas de PPE son obligatorios por OSHA.

2. Estrategias ergonómicas de trabajo manual

La capacitación ergonómica general, así como la capacitación específica de operaciones, debe implementarse en toda la fuerza laboral. Enséñeles a los empleados no solo la mejor manera de levantar materiales pesados, si es necesario, sino también a usar el equipo y los recursos como su estrategia de trabajo. Al hacerlo, fomenta la salud y el bienestar de las personas de las que depende su almacén sin sacrificar la velocidad y la productividad.

3. Cómo identificar condiciones inseguras

La capacitación y comunicación de peligros es otra inclusión importante en el programa de seguridad de su almacén. Sus empleados deben estar bien informados y ser capaces de identificar los materiales peligrosos contenidos dentro de las paredes del almacén, comprender las técnicas de etiquetado adecuadas, las unidades de almacenamiento relevantes y tener fácil acceso a la MSDS. Además de esto, los trabajadores deben estar facultados para hablar sobre las preocupaciones generales de seguridad, ya sea que necesiten más PPE o vean que los vehículos del almacén no se manejan bien.

4. Procedimientos operativos estándar (POE) claros

Cada trabajo, tarea y pieza de equipo del almacén debe venir con un procedimiento operativo estándar. Las certificaciones para complementar el uso del equipo y las funciones de almacén son imprescindibles. Se debe establecer y seguir un cronograma de capacitación, además de actualizaciones y pruebas de cumplimiento según se considere adecuado. Los SOP también deben tener en cuenta la capacitación de los empleados sobre conocimientos esenciales como el protocolo estándar de bloqueo/etiquetado, manejo de materiales, patrones de tráfico en el almacén y qué pasillos tienen qué flujos designados.

5. Manual de Seguridad y Salud en Almacenes

El programa de seguridad de su almacén debe estar impreso en un manual completo de salud y seguridad. Cada empleado debe recibir una copia su primer día en el trabajo.

Equipe su almacén con suministros de seguridad primero de Material-Handling.com

En Material Handling hablamos de almacén. Llevamos más de 35 años proporcionando equipos de almacén centrados en la seguridad y la ergonomía de primer nivel para socios de todos los sectores, y queremos hacer lo mismo por usted.

Nuestros especialistas en manejo de productos y materiales están listos para responder cualquier pregunta sobre los productos básicos del almacén. Comuníquese aquí o llámenos hoy al (877) 350-2729.

Publicación actualizada el 24 de octubre de 2018

Proceso de manufactura

- Cómo administrar los riesgos de seguridad en la nube

- Cómo administrar el inventario del almacén con un sistema de ubicación en tiempo real

- Cómo gestionar de forma eficaz los activos por criticidad

- ¿Cómo mejora la seguridad un programa basado en confiabilidad?

- Cómo gestionar el cierre de una planta

- ¿Cómo está revolucionando IoT la seguridad en el lugar de trabajo?

- Cómo hacer un plan HACCP para prevenir peligros de seguridad y retiradas del mercado

- 6 consejos de seguridad para el almacén

- Accesorios de seguridad para almacenes

- Cómo la automatización de almacenes beneficia a su almacén

- Principales riesgos de seguridad en la construcción y cómo evitarlos