Horno de cúpula:principio, construcción, funcionamiento, ventajas, desventajas y aplicación

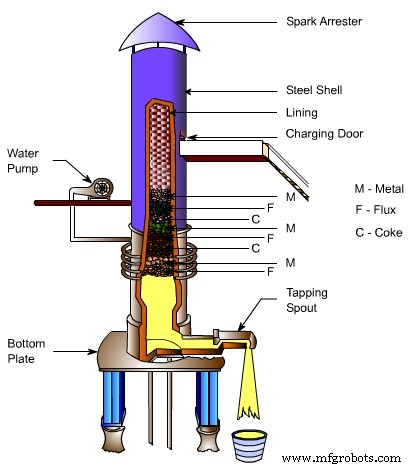

Cupola Furnace es un dispositivo de fusión que se usa para fundir hierro fundido, hierro resistente al Ni y algunos bronces y se usa en fundiciones. La cúpula se puede hacer de cualquier tamaño y el tamaño de la cúpula se mide en diámetros que van desde 1,5 a 13 pies. La forma de la cúpula es cilíndrica y el equipo está dispuesto en la vertical provista de puertas que se abren hacia abajo y hacia afuera para dejar caer el fondo.

La parte superior está abierta o equipada con una tapa para evitar la entrada de gases o lluvia. La cúpula puede estar equipada con una tapa para controlar la emisión de gases y para introducir los gases en el dispositivo para enfriar los gases y eliminar todas las partículas.

Horno de cúpula:

Principal:

El horno de cubilote funciona con el principio simple de que la combustión del coque genera dióxido de carbono y calor y esto hace que el hierro se derrita. El hierro drena hacia abajo cuando se derrite.

Construcción:

Horno de cubilote construido en forma de envolvente cilíndrica hueca de acero vertical y revestido interiormente con un material refractario. Este horno se apoya generalmente sobre cuatro tirafondos de hierro fundido montados sobre una base de hormigón.

|

| Fuente de la imagen |

Trabajando

Básicamente, el funcionamiento del horno de cúpula consta de los siguientes pasos:

Ventajas:

- Bajo costo de construcción.

- Bajo costo de mantenimiento.

- Bajo costo de operación.

- No se requieren operadores muy calificados.

- Simple en construcción

- Simple en operaciones.

- La composición de fusión se puede controlar.

- Se requiere una superficie pequeña.

Desventajas:

Con una larga lista de ventajas, el horno de cúpula también tiene algunas limitaciones o desventajas y se enumeran a continuación:

- A veces es difícil mantener la temperatura en un horno de cúpula.

- Los elementos metálicos se convierten en sus óxidos que no son adecuados para la fundición.

Aplicación:

El horno de cúpula se usa ampliamente como unidad de fusión para hierro fundido. Algunas de las características que hacen que el horno de cúpula sea un método principal utilizado para fundir hierros en las fundiciones. Algunos de ellos son :

- El horno de cúpula es el único método que es continuo durante las operaciones.

- La tasa de fusión del horno de cúpula es alta.

- Es fácil de operar. Los costos operativos en el uso del horno de cúpula son muy bajos en comparación con otros métodos para este propósito.

Aunque tiene factores tan buenos, el uso del horno de cubilote está disminuyendo y la gente está optando por la fusión por inducción eléctrica.

Proceso de manufactura

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por rayo láser:principio, trabajo, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado Electroquímico:Principio, Funcionamiento, Equipos, Aplicación, Ventajas y Desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Máquina de moldeo por inyección:construcción, funcionamiento, aplicación, ventajas y desventajas