Proceso de Mecanizado No Tradicional:Requisitos, Tipos, Ventajas y Desventajas

Hoy aprenderemos sobre los requisitos, tipos, ventajas y desventajas de los procesos de mecanizado no tradicionales. El mecanizado es uno de los procesos más importantes de formación y conformación de metales. En su mayoría, se utiliza en todos los procesos de fabricación. En los procesos de mecanizado convencional, herramienta está en contacto directo con la pieza de trabajo. Existen muchas desventajas y limitaciones del mecanizado convencional, como el desgaste de la herramienta, la imposibilidad de mecanizar superficies complejas de manera eficiente, el acabado superficial inferior, etc. Los procesos de mecanizado convencionales están limitados debido a la dureza de la pieza de trabajo. Para mecanizar superficies duras mediante mecanizado convencional, necesitábamos un material de herramienta más duro que a veces no es económico y otras veces no está disponible. Estas limitaciones del mecanizado tradicional pueden eliminarse mediante un proceso de mecanizado no tradicional. En estos procesos de mecanizado se utilizan otras fuentes de energía no convencionales como láser, energía química, electrónica, hidráulica, etc.

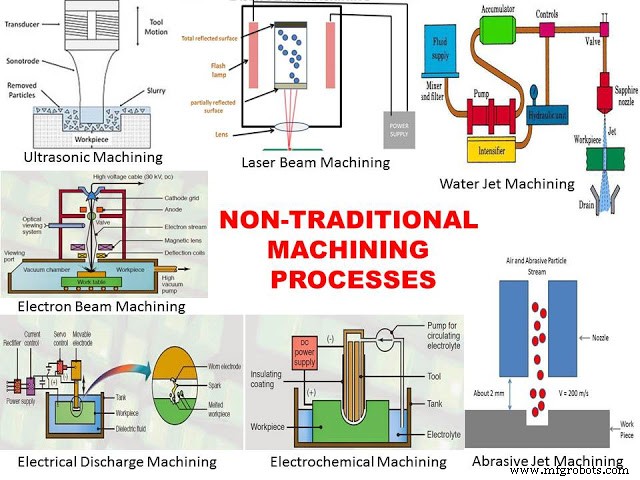

Proceso de mecanizado no tradicional:

Algunos de los principales requisitos para desarrollar procesos de mecanizado no tradicionales son los siguientes.- Mecanizado de material demasiado duro.

- Formación de piezas complejas.

- Requería un mejor acabado superficial y una tolerancia insignificante.

- La pieza de trabajo es sensible al calor o la temperatura puede cambiar las propiedades internas de la pieza de trabajo.

- La pieza de trabajo es demasiado delgada y flexible para sujetarla.

Tipos:

Algunos tipos importantes de procesos de mecanizado no tradicionales.

Proceso de mecanizado por descarga eléctrica:

En este proceso de mecanizado se utiliza una chispa eléctrica como herramienta para el mecanizado. Es lo mismo que la eliminación de rebabas metálicas de la superficie metálica en presencia de una chispa eléctrica. En este proceso, se genera una chispa eléctrica entre la pieza de trabajo y la herramienta. Esta chispa se utiliza como herramienta de corte para cortar la pieza de trabajo de metal en la forma deseada. Tanto la herramienta como la pieza de trabajo se colocan en un fluido dieléctrico, que acelera la chispa y elimina las partículas de viruta entre ellos. La remoción de metal se lleva a cabo debido a la erosión por chispa y vaporización.

Proceso de mecanizado electroquímico:

Es un proceso de mecanizado no tradicional en el que el metal se elimina por disolución electroquímica. Es inverso a la galvanoplastia. En este proceso, tanto la herramienta como la pieza de trabajo se colocan en una solución electrolítica. Generalmente, el NaCl en el agua se toma como electrolito. La herramienta actúa como cátodo y la pieza de trabajo como ánodo. Cuando se aplica corriente CC de alto voltaje a través de ellos, el metal se agotará del ánodo y se enchapará en el cátodo. Generalmente, el cátodo se hidrogena y el metal extraído del ánodo forma una escoria al combinarse con iones Cl-. Esta escoria se elimina del electrolito mediante algún sistema de limpieza.

Proceso de mecanizado ultrasónico:

Como su nombre lo indica, este proceso utiliza energía de vibración ultrasónica para el mecanizado. En este proceso se utilizan ondas ultrasónicas que producen vibraciones de alta frecuencia y baja amplitud. Esta vibración actúa como fuerza impulsora de las partículas abrasivas situadas entre la pieza de trabajo y la herramienta. Las partículas abrasivas se mezclan con agua y forman una suspensión a base de agua. Esta vibración ultrasónica de alta frecuencia transfiere energía a esta suspensión que acelera las partículas abrasivas, por lo que golpean la pieza de trabajo quebradiza y eliminan el material en la superficie de contacto. Esta onda ultrasónica de alta frecuencia es desarrollada por una fuente de alimentación de alta frecuencia.

Proceso de mecanizado por chorro abrasivo:

En este proceso de maquinado, un alto flujo de partículas abrasivas forzadas hacia la pieza de trabajo, esto eliminará el metal de la superficie de impacto debido a la erosión. El proceso de remoción de metal se lleva a cabo debido a la fractura frágil y la acción de microcorte de las partículas abrasivas. Las partículas abrasivas transportadas por gas de alta velocidad que actúan como medio de transporte de partículas abrasivas. Este mecanizado se utiliza principalmente para mecanizar material duro.

Proceso de mecanizado por rayo láser:

Este proceso de mecanizado utiliza láser o energía luminosa para la eliminación de metales. En este proceso, un rayo láser de alta concentración incide sobre la pieza de trabajo, lo que produce energía térmica en la superficie de impacto. Esta energía térmica se utiliza para eliminar el metal mediante la fusión y evaporación de partículas metálicas. Este proceso se puede utilizar para mecanizar materiales metálicos y no metálicos.

Proceso de mecanizado por haz de electrones:

Es lo mismo que el mecanizado por rayo láser, excepto que en este proceso se utiliza un haz de electrones de alta concentración. Este haz de electrones de alta concentración golpea la superficie de trabajo y produce energía térmica. El metal se elimina por fusión y evaporación de partículas de metal de la superficie de contacto. Este haz de electrones es generado por un cañón de electrones y viaja a través de las lentes magnéticas, las lentes electromagnéticas, la bobina de defección y finalmente incide sobre la superficie de trabajo. En el punto de impacto, la energía cinética de los electrones se convierte en energía térmica, que se utiliza para mecanizar la pieza de trabajo. Todo este proceso tiene lugar en el vacío; de lo contrario, las partículas de electrones chocan con las partículas de aire y pierden energía antes de golpear la superficie de trabajo.

Proceso de mecanizado por chorro de agua y chorro de agua abrasivo:

El mecanizado por chorro de agua es un proceso de mecanizado no tradicional y respetuoso con el medio ambiente. En este proceso, se utiliza un chorro de agua de alta velocidad para mecanizar la pieza de trabajo. En este proceso, el chorro de agua a alta velocidad golpea la superficie de trabajo y elimina el metal debido a la erosión de las partículas de agua. Se utiliza principalmente para mecanizar materiales blandos. Para el mecanizado de materiales duros, se añaden partículas abrasivas en el chorro de agua. Estas partículas abrasivas aumentan la capacidad de corte del agua y pueden usarse para cortar materiales duros.

Ventajas y desventajas:

Ventajas:

- Proporciona alta precisión y acabado superficial.

- No se utiliza ninguna herramienta física, por lo tanto, no se produce desgaste de la herramienta.

- No generan chips ni generan chips microscópicos.

- Estos son más silenciosos en funcionamiento.

- Se puede automatizar fácilmente.

- Puede mecanizar cualquier forma compleja.

Desventajas:

- Alto costo inicial o de configuración.

- Se requiere mano de obra altamente calificada.

- Menor tasa de remoción de metal.

- Se requiere más potencia para el mecanizado.

- No es económico para la producción a granel.

Se trata de procesos de mecanizado no tradicionales, requisitos, tipos, ventajas y desventajas. Si tiene alguna consulta sobre este artículo, pregunte comentando. Si te ha gustado este artículo, no olvides compartirlo en tus redes sociales. Suscríbete a nuestro canal para más artículos interesantes.

Proceso de manufactura

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado Electroquímico:Principio, Funcionamiento, Equipos, Aplicación, Ventajas y Desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura por explosión:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Soldadura por fricción:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Tipos de máquinas de descarga eléctrica (EDM), ventajas y desventajas

- Ventajas y desventajas de Industria 4.0

- Comprender el proceso de mecanizado no tradicional

- Diferencia entre proceso de mecanizado tradicional y no tradicional