Laminado de placas de acero en un laminador de placas

Laminación de placas de acero en un laminador de placas

El acero en placa se define como un producto plano, laminado o tratado térmicamente de un espesor de al menos 5 mm y un ancho de al menos 1200 mm. La placa de acero es un producto de acero ampliamente utilizado. Normalmente cae en las categorías de acero al carbono, acero de baja aleación de alta resistencia (HSLA) y acero aleado. Para aplicaciones estructurales, las placas de acero normalmente no superan el 0,3 % de carbono y el 1,5 % de manganeso. Se necesitan placas de acero de mayor espesor para rascacielos, plataformas de perforación en alta mar, puentes con tramos gigantes, aerogeneradores delgados, tuberías, gasómetros con presiones enormes, excavadoras, grúas móviles, portacontenedores y transatlánticos de lujo, etc. Estas aplicaciones necesitan alta calidad y alta resistencia en las placas para la confiabilidad.

La tendencia más importante en la placa de acero es la demanda de placas con resistencias cada vez mayores, alta tenacidad, dureza y buena soldabilidad. De la misma manera, se espera una calidad excelente en términos de espesor, ancho, perfil, planitud, rectangularidad y una microestructura homogénea con todos los grados de acero e incluso las dimensiones extremas. Al mismo tiempo, se exigen tolerancias cada vez más estrechas con respecto a la precisión dimensional y la planitud. Para cumplir con estos requisitos, se requiere que los laminadores de placas tengan la capacidad de una amplia gama de mezclas de productos con una alta proporción de placas de alta resistencia a producir y, por lo tanto, los nuevos laminadores de placas están diseñados para una gran variedad de tecnologías de producción. Además de esto, se requiere una compilación sin restricciones de las campañas de laminación con grandes variaciones en términos de espesor, ancho y grados de acero de una placa a la siguiente sin efectos negativos en la productividad (laminación sin programación).

Los requisitos que normalmente se exigen a las chapas pesadas son (i) Debe poseer las dimensiones especificadas dentro de tolerancias estrechas y con buena planitud (los espesores pueden variar de 5 mm a 500 mm y los anchos de alrededor de 1200 mm a 5500 mm), ( ii) debe poseer los valores de límite elástico y resistencia a la tracción que necesitan los diseñadores (límites elásticos que van desde alrededor de 235 MPa hasta más de 1100 MPa), (iii) debe poseer los valores de tenacidad que necesitan los diseñadores incluso, en muchos casos , tenacidad a bajas temperaturas, (iv) debe poseer buena trabajabilidad (como deformabilidad y soldabilidad), y (v) si se requiere, debe poseer resistencia a la corrosión resultante, por ejemplo, del ataque por el hidrógeno contenido en H2S- gases portadores (gas amargo), o una cierta resistencia a la corrosión atmosférica (resistencia a la intemperie). Para la fabricación de placas de acero para tuberías de conducción en servicio de gas amargo, la resistencia al agrietamiento inducido por hidrógeno es el factor más importante. Para aplicaciones marinas en alta mar, especialmente en aquellas regiones donde las temperaturas descienden mucho durante el invierno, las placas de acero deben tener propiedades tales como mayor resistencia, mayor espesor de placa y tenacidad a temperaturas ultrabajas (excelentes características de unión soldada a bajas temperaturas), etc. Estas propiedades son, en algunos casos, contradictorias y se han vuelto alcanzables, en una combinación extrema de tecnologías de aleación y procesamiento. En el pasado reciente, se han desarrollado varias tecnologías para el control de propiedades de las placas de acero para que las plantas de laminación cumplan con los requisitos de mayor resistencia y tenacidad de las placas.

Para satisfacer la demanda de una amplia gama de productos con una gran proporción de placas de alta resistencia a producir, los laminadores de placas modernos normalmente se diseñan con capacidades para una gran variedad de tecnologías de producción. La producción de chapas de alta resistencia tiene implicaciones para todas las secciones de una planta de chapa gruesa. Los soportes de laminación y los sistemas de enfriamiento de placas, así como todas las secciones de laminación posteriores, deben diseñarse de manera que se puedan producir y procesar placas de alta resistencia para obtener productos finales de la mejor calidad. Esto requiere que la planta de chapa cuente con tecnologías mejoradas de laminación, enfriamiento, nivelación y cizallamiento con miras a lograr altos estándares de calidad. Los procesos de producción reproducibles y una alta tasa de producción también necesitan un alto grado de automatización. Los molinos de placas modernos están diseñados para tener soluciones integradas que incluyen equipos mecánicos, eléctricos y de automatización y, por lo tanto, las condiciones para un control óptimo del proceso.

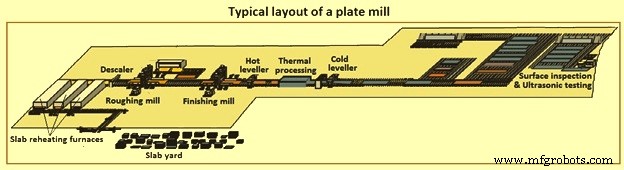

Además, para la producción de chapa gruesa, se requieren operadores calificados, instalaciones de planta eficientes y sistemas de control e instrumentación adecuados para todas las etapas del proceso. Procedimientos sistemáticos basados en los conocimientos técnicos actualizados y cantidades considerables de energía (gases de calentamiento y energía para los sistemas de accionamiento, etc.) deben fluir al tren de laminación como entrada y la salida consiste en, además de la placas, datos completos del proceso registrados con el fin de monitorear y evaluar la calidad, y de muestras de prueba para pruebas mecánicas y tecnológicas por parte del personal de inspección de aceptación. La figura 1 muestra un diseño típico de un molino de placas.

Fig. 1 Diseño típico de un laminador de placas

Equipo de laminación

Los equipos principales del molino de placas se detallan a continuación.

Los hornos de recalentamiento se utilizan para calentar las losas inspeccionadas y acondicionadas entrantes desde el patio de losas para ser laminadas. En las plantas modernas, se prefieren los hornos de recalentamiento de viga móvil, ya que son energéticamente eficientes y aseguran un calentamiento uniforme de los desbastes. Se requiere que el horno de recalentamiento tenga todas las instalaciones para la recuperación del calor residual. También debe estar equipado con los controles de combustión necesarios para el control de la temperatura de la losa, así como otros controles requeridos para su operación eficiente. Normalmente hay dos o tres hornos. Cada horno está equipado con un dispositivo de carga y descarga. Se utiliza un modelo matemático para controlar los quemadores y lograr la curva de recalentamiento óptima para cada grado de acero. En el lado de salida del horno, las losas calentadas avanzan a través de una mesa de rodillos hasta el laminador de placas a través de un descascarillador de alta presión.

La unidad descalcificadora es para eliminar la incrustación primaria con el uso de chorros de agua a alta presión. Para permitir una presión de impacto constante en la superficie de la losa, normalmente se emplea un sistema de gato de tornillo para adaptar la posición del cabezal superior al espesor de entrada de la losa.

El elemento central del laminador de chapas está formado por cajas de laminación de cuatro alturas con control por ordenador de proceso, sobre las que se realiza la laminación en pasadas de ensanchamiento y alargamiento. El laminador de placas tiene una configuración de un solo soporte o una configuración de dos soportes. En el caso de una configuración de dos soportes, los dos soportes de rodillos se conocen como soporte de desbaste y soporte de acabado. Los soportes disponen de un sistema de atornillado mecánico rápido además del sistema de ajuste hidráulico del balanceo. Una canteadora vertical en el extremo de salida de los soportes asegura el ajuste preciso del ancho de la placa. La longitud del rollo decide la producción de los anchos de placa correspondientes. Los stands están equipados con sistemas de accionamiento de alta potencia con motores síncronos trifásicos.

Los soportes de laminación pueden tener las bien probadas carcasas de molino de una sola pieza o carcasas basadas en el concepto de diseño soldado de varias piezas. En el caso de las carcasas de molino atornilladas de múltiples partes, los yugos y postes de la carcasa de molino terminados a máquina están conectados por fuertes varillas de tensión. Este enfoque simplifica la fundición de la carcasa del molino y, al mismo tiempo, la precarga controlada de las varillas de tensión garantiza una deformación mínima de la carcasa del molino bajo carga y, por lo tanto, un muy buen recorrido de la placa y una excelente geometría de la placa. Las carcasas de los molinos están equipadas con control de calibre automático hidráulico (HAGC), mecanismos de atornillado electromecánicos o hidráulicos y celdas de carga. Los descalcificadores de agua a alta presión se instalan en ambos soportes de laminación en el lado de entrada y salida para lograr una calidad de superficie óptima.

El nivelador en caliente se instala antes del equipo de procesamiento térmico para aplanar la placa de acero antes de enfriarla. El nivelador en frío se instala después de la sección de termoprocesado para el aplanado de la placa para rectificar la forma deteriorada por el enfriamiento para facilitar la transferencia al proceso posterior. Los niveladores son normalmente de diseño hidráulico, de 4 alturas y 9 rodillos con cassettes intercambiables.

El sistema de enfriamiento es necesario para el desarrollo de las propiedades del material de las placas de alta resistencia. Normalmente está diseñado para lograr altas velocidades de enfriamiento (hasta 80 °C por segundo), necesarias para placas de acero de alta resistencia. Combina el enfriamiento por aspersión con el enfriamiento laminar probado. El enfriamiento por aspersión se instala aguas arriba de la sección laminar. El sistema de enfriamiento por aspersión alcanza tasas de enfriamiento muy altas gracias a una potente estación de agua a alta presión en combinación con boquillas especiales. Para lograr una buena planitud de la placa también en el enfriamiento por aspersión a las velocidades de enfriamiento más altas, se instalan rodillos de presión entre los cabezales de enfriamiento para regular el flujo de agua sobre la placa y mejorar así la distribución de temperatura y la eficiencia de enfriamiento.

El sistema de enfriamiento está separado en dos zonas para enfriamiento directo o enfriamiento acelerado. El sistema de enfriamiento directo consta de varios cabezales de alta presión (5 bares) colocados en la parte superior e inferior de la mesa de rodillos y separados por rodillos de presión. La tasa de enfriamiento varía de 80 grados C por segundo a 3 grados C por segundo. El sistema de enfriamiento acelerado consta de varios cabezales de tubo en U en la parte superior de la placa y cabezales de rociado en la parte inferior. La velocidad de enfriamiento varía de 40 °C por segundo a 2 °C por segundo. La temperatura de la placa y la velocidad de enfriamiento adecuada bajo el sistema de enfriamiento se definen para garantizar las características metalúrgicas de los productos finales. El modelo de enfriamiento se basa en el mapeo de procesos físicos y controla el proceso de enfriamiento de tal manera que se logran con precisión las propiedades metalúrgicas en las placas.

La línea de cizallado y acabado está diseñada para el recorte lateral y el corte a medida de placas normalmente de hasta 50 mm de espesor. Todas las cizallas suelen ser de tipo basculante, lo que garantiza tolerancias de dimensión final óptimas y una calidad de filo superior. La línea de acabado también incluye lechos de enfriamiento, estación de inspección ultrasónica, lechos de inspección de superficies, dispositivo de torneado de placas, marcado y estampado, instalaciones de manejo y apilado de placas.

Electricidad y automatización incluye todos los sistemas de automatización básicos y tecnológicos de Nivel 1 y Nivel 2, junto con modelos matemáticos para un control superior del perfil y la planitud, proporcionando así un sistema de automatización altamente integrado y optimizado que garantiza resultados precisos y reproducibles en términos de calidad del producto y mejora eficiencia de la planta.

Proceso de laminación

Después de la inspección, las losas se calientan en un horno de recalentamiento a temperaturas de alrededor de 1.200 grados C, lo que es adecuado para la deformación plástica del acero y, por lo tanto, para el laminado del acero en el tren de laminación. La eliminación de incrustaciones a alta presión se realiza antes del laminado.

Luego, la losa calentada se lamina en el laminador de placas. El laminador de placas es normalmente un laminador reversible de cuatro alturas con una configuración de un solo soporte o con configuraciones de dos soportes. En el caso de una configuración de dos cajas, las dos cajas de laminación son la caja de laminador de colorete y la caja de laminador de acabado. Las cajas de laminación normalmente tienen rodillos bordeadores adjuntos para controlar el ancho de la placa. Las placas normalmente se laminan al espesor prescrito en la caja de laminación reversible (es decir, se pasa repetidamente la placa de un lado a otro a través de la caja de laminación) mientras se reduce progresivamente el espacio entre los rollos superior e inferior de manera escalonada, y normalmente se necesita una cantidad de pases rodantes. La acción de pasar una placa a través del espacio entre rodillos se denomina pasada, y la cantidad de reducción del espesor de la placa en cada pasada se denomina reducción por rodadura. La reducción de espesor durante el laminado se distribuye en varias pasadas de laminado. El proceso mediante el cual se decide el número de pasadas y la reducción de laminación en cada pasada desde el espesor de la losa hasta el espesor del producto en el programa de pasadas de laminación. La temperatura de laminación final afecta la cantidad de pasadas necesarias debido a las propiedades del material, donde el material más frío se vuelve más duro.

En el caso de productos de espesor normal (es decir, placas planas), se obtiene el mismo espesor en toda la longitud controlando el laminador para que el espacio entre los rodillos superior e inferior no cambie durante una pasada de laminación.

Para el laminado de la placa delgada, se requiere que el laminador de placa esté equipado con instalaciones para control automático de forma, control de planitud y control de calibre. El molino necesita un instrumento de medición de calibre en línea para medir el espesor. Las temperaturas de inicio y finalización del laminado determinan la estabilidad del proceso, donde el material más frío necesita más fuerza de laminado que el más caliente. Por lo tanto, la placa delgada que tiene una tasa de enfriamiento más alta que la placa gruesa puede hacer que el proceso de laminado sea inestable, especialmente para la placa de bajo espesor donde la caída de temperatura es alta.

Los soportes de laminación y los sistemas de enfriamiento de placas, así como todas las secciones de laminación posteriores, deben diseñarse de manera que se puedan producir y procesar placas de alta resistencia para obtener productos finales de la mejor calidad. El tornillo y el control automático del espacio son las partes principales del tren de laminación para ajustar el espacio del rodillo de acuerdo con el grosor establecido. Cada uno de los tamaños de placa tiene su propio cálculo de programa de pasadas, incluido el espacio entre cilindros, la fuerza de cilindros y el módulo de laminación adecuados.

La placa laminada se somete a nivelación en un nivelador en caliente antes de ingresar a la sección de termoprocesamiento y en un nivelador en frío después de la sección de termoprocesamiento. Se desea una buena planitud de una placa de acero ya que durante el proceso de enfriamiento, la planitud influye en la distancia a la que el agua choca con la placa de acero e influye en el flujo de agua sobre la placa de acero. La función del nivelador en caliente instalado antes del equipo de procesamiento térmico es aplanar la placa de acero antes de enfriarla. Por otro lado, el nivelador en frío instalado después de la sección de termoprocesado tiene como objetivo aplanar la placa para rectificar la forma deteriorada por el enfriamiento para facilitar su transferencia al proceso posterior.

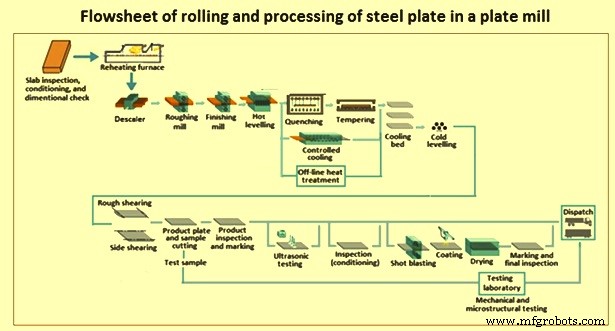

La sección de procesamiento térmico es muy importante en la producción y el procesamiento de la placa de acero ya que las propiedades finales del acero se logran durante el procesamiento de la placa en esta sección. Una vez que la placa ha sido sometida al procesamiento térmico necesario para lograr las propiedades deseadas de resistencia, dureza y tenacidad, la placa de acero se endereza nuevamente en el nivelador en frío y luego se realizan las actividades de acabado, como cizallamiento y corte, corte de muestras, prueba y la inspección y, si es necesario, el granallado y el recubrimiento y teñido se llevan a cabo como se muestra en el diagrama de flujo. La placa se somete a una inspección final antes de su envío.

Durante las pruebas, se deben realizar todas las pruebas necesarias según los estándares para garantizar que las placas se ajusten a los valores especificados en el estándar con respecto a las dimensiones, tolerancias dimensionales, microestructura, resistencia, dureza y tenacidad. El laboratorio del tren de laminación debe estar equipado con todas las instalaciones de prueba e inspección necesarias para que se puedan llevar a cabo las pruebas e inspecciones requeridas de las chapas laminadas. El diagrama de flujo de laminación y procesamiento de chapas de acero en una fábrica de chapas se muestra en la Fig. 2.

Fig. 2 Diagrama de flujo de laminación y procesamiento de chapas de acero en una fábrica de chapas

Tecnologías utilizadas en laminadores de chapa

El proceso de producción de chapa gruesa incluye muchas combinaciones potenciales diversas de etapas del proceso. Durante el laminado de chapas, hay un gran número de parámetros que tienen impacto en la calidad de la chapa. Estos incluyen la deformación del equipo de laminación, la temperatura, la fuerza de laminación y la velocidad de laminación, etc. A partir de composiciones de acero definidas, se necesitan mecanismos metalúrgicos que permitan lograr las propiedades mecánicas y tecnológicas. Estos mecanismos deben activarse en una serie de diferentes pasos del proceso. Las etapas metalúrgicamente relevantes son las que contribuyen no solo a la conformación (geometría) de la placa pesada sino también a sus propiedades mecánicas y tecnológicas, mediante la modificación de su estructura. Algunas de las principales tecnologías desarrolladas para el control de los parámetros de rodadura se indican a continuación.

El control del espesor de la placa se lleva a cabo mediante el sistema de control automático de calibre (AGC). En un sistema típico, el monitoreo de AGC se realiza utilizando un medidor de espesor de rayos gamma próximos. Las cargas generadas por el laminado y los cambios en el espacio entre cilindros causados por esas cargas (flexión del cilindro, deformación de la carcasa del molino, etc.) se predicen mediante la predicción de la carga de laminado y un modelo de medidor de calibre, y el espacio entre cilindros antes del laminado se establece con un valor alto. precisión. Los cambios en el espacio entre cilindros debido a las fluctuaciones de carga durante el laminado son corregidos por AGC, lo que reduce las desviaciones en el espesor de la placa, y la diferencia entre el grosor objetivo y el espesor medido inmediatamente después del laminado se retroalimenta al espacio entre cilindros, lo que hace posible controlar el toda la longitud de la placa hasta el grosor deseado.

Lograr una alta precisión en la planitud (control de forma) de las placas es una tarea importante durante el laminado de placas en un laminador de placas. Es necesario un control estricto de la corona de la placa en cada pasada de laminación para controlar la planitud de las placas de acero. En las plantas de laminación de placas que no cuentan con un sistema de control de forma, la mayor parte del control de la corona de la placa se realiza utilizando el perfil del rodillo de trabajo y el control de la distribución de la reducción en cada pasada. Las tecnologías utilizadas para el control de la forma de las placas son la corona variable continua (CVC) junto con el doblado de rodillos de trabajo y el doblado de rodillos de respaldo. La tecnología de control de forma también hace uso de software/sensores que consisten en (i) un modelo de corona de alta precisión que considera la deformación tridimensional del material rodante, (ii) un sensor de planitud próximo y (iii) un control de avance/retroceso basado en la planitud medida.

La austenitización, incluida la homogeneización y la disolución de los elementos de microaleación, se produce durante el calentamiento de la losa hasta una temperatura definida dentro del rango de 1050 °C a 1200 °C. Dependiendo del régimen de temperatura seleccionado, se produce un cierto fortalecimiento y refinamiento de grano de la estructura durante el proceso de laminación y se intensifica aún más como resultado de los procesos de transición y precipitación de la estructura durante la fase de enfriamiento posterior, dependiendo de la velocidad de enfriamiento. Las placas normalmente se apilan en caliente en el rango de enfriamiento inferior para garantizar la efusión de hidrógeno. Se pueden lograr modificaciones definidas de la estructura mediante la aplicación de etapas de tratamiento térmico de los más diversos tipos.

Las propiedades mejoradas de las placas se logran mediante la adopción de diferentes tecnologías de laminación. Estas tecnologías son laminación controlada y enfriamiento acelerado. En el proceso de laminado convencional sin requisitos de temperatura específicos, también denominado "laminado normal", el laminado se utiliza únicamente como un proceso de conformación. La losa calentada a altas temperaturas se convierte a la geometría de la placa en una fase de laminación y el enfriamiento se logra en el aire.

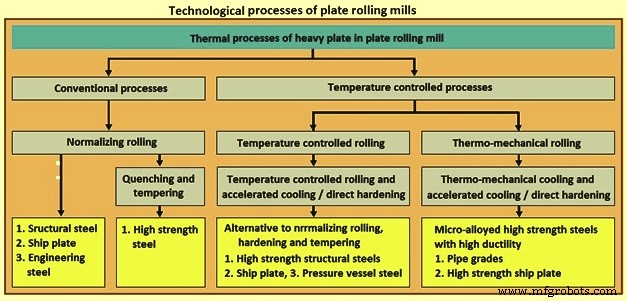

En el proceso normal de laminación de chapas en los laminadores de chapas, no existe un control especial de temperatura del proceso de laminación. En este proceso, la placa pesada se entrega sin tratamiento térmico o en estado "laminado" sin ninguna modificación adicional de la estructura por medio del tratamiento térmico. Sin embargo, se puede lograr una estructura con una combinación típica de propiedades de la placa laminada mediante procesos tecnológicos que consisten en una combinación de tratamiento a temperaturas específicas y enfriamiento. Hay una serie de procesos tecnológicos empleados en las fábricas de placas para el laminado de placas para cumplir con los requisitos de propiedad para diferentes especificaciones de placa. La figura 3 resume estos procesos.

Fig. 3 Procesos tecnológicos del tren de laminación de placas

El laminado de normalización consiste en un laminado normal con tratamiento térmico que consiste en calentar la placa hasta la temperatura de austenización (superior a Ac3, alrededor de 900 °C) y luego enfriarla al aire. Esto se lleva a cabo en hornos dimensionados correspondientemente, ya sea de forma continua (por ejemplo, horno de doble viga móvil) o de forma estacionaria (por ejemplo, horno de carga lateral). El resultado es una estructura compuesta predominantemente por ferrita poligonal y perlita. Con este tratamiento, los límites elásticos y las resistencias a la tracción más altos se pueden lograr esencialmente para los aceros normalizados solo por medio de un mayor contenido de elementos de aleación. Por lo tanto, existen límites en las posibles combinaciones de propiedades que se pueden lograr en la chapa gruesa usando este proceso. Se puede lograr un estado equivalente por medio de laminación de normalización, es decir, laminación con deformación final en el rango de temperatura de normalización.

Una de las variantes del laminado normalizador es con temple y revenido. Esto consiste en calentar la placa hasta la región de austenización (superior a Ac3) y luego enfriarla con agua. Este proceso se realiza en una combinación de horno de solera de rodillos y enfriamiento rápido de rodillos, o de forma estacionaria en cajas de enfriamiento rápido. Debido a la velocidad extremadamente alta de enfriamiento de la placa, el resultado es una estructura dura que consta predominantemente de martensita y bainita. La tenacidad de la estructura se incrementa modificando las zonas de martensita originalmente duras y quebradizas mediante un templado posterior (en otro horno de solera de rodillos), por ejemplo, a temperaturas del orden de Ac1 menos 100 ºC, es decir, del orden de 600 ºC. Esto da una estructura tratada térmicamente con una combinación de una dureza o límite elástico todavía relativamente alta y resistencia a la tracción con una tenacidad ajustada sistemáticamente. Las placas de acero templado y revenido se utilizan en particular cuando los requisitos de resistencia o resistencia al desgaste son especialmente altos.

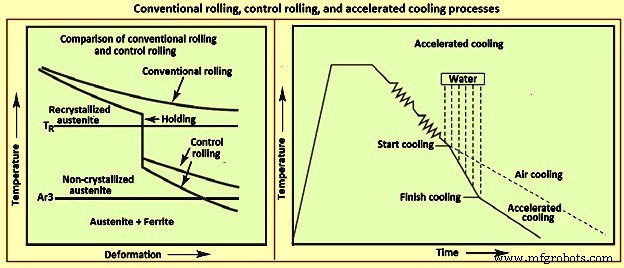

Otra variante es el laminado a temperatura controlada. El laminado controlado se practica ampliamente para aumentar la resistencia y mejorar la tenacidad de las placas de acero. Es una práctica de laminación de placas que adapta el proceso de deformación de temperatura y tiempo mediante el control de los parámetros de laminación. Los parámetros de importancia primordial son (i) la temperatura para el inicio del laminado controlado en la caja de acabado, (ii) el porcentaje de reducción desde el inicio del laminado controlado hasta el espesor final de la placa, y (iii) la temperatura de acabado de la placa. El laminado controlado implica la deformación a temperaturas de laminado de acabado mucho más bajas que el laminado en caliente, normalmente en el rango de 705 °C a 815 °C. Por el contrario, una práctica normal de laminado en caliente aprovecha la mejor trabajabilidad en caliente del material a temperaturas más altas. . Las placas laminadas en caliente se acaban lo más rápido posible, con frecuencia a temperaturas de 1000 °C y superiores. Para el laminado controlado, normalmente se toma una pausa o demora para dar tiempo a que la losa parcialmente laminada alcance la temperatura intermedia deseada antes de comenzar con el laminado final.

Las prácticas de laminado controlado (Fig. 4) están diseñadas específicamente para su uso con calidades de microaleaciones, que aprovechan la influencia del elemento de aleación en la recristalización y el crecimiento del grano, en combinación con el programa de reducción específico. Debido a consideraciones prácticas, principalmente la carga del molino y los tiempos de demora, las chapas laminadas controladas normalmente no se producen por encima de los 25 mm de espesor.

El término “laminado a temperatura de acabado controlada” se utiliza para diferenciarlo del término “laminado a temperatura controlada”. El laminado a temperatura de acabado controlado es una práctica mucho menos severa que el laminado controlado y está destinado principalmente a mejorar la tenacidad de la muesca para chapas de hasta 75 mm de espesor. Las temperaturas de acabado en esta práctica (alrededor de 870 ºC) son más altas que las requeridas para el laminado controlado. Sin embargo, debido a que se trata de placas más pesadas, todavía se encuentran demoras en el molino para alcanzar la temperatura deseada. Al controlar la temperatura de acabado, se puede obtener un tamaño de grano fino con una excelente resistencia a la muesca.

El enfriamiento acelerado es un ciclo de enfriamiento controlado (enfriamiento por agua a una temperatura de alrededor de 540 °C a 600 °C, seguido de enfriamiento por aire) inmediatamente después de la operación de laminación final (Fig. 4). El enfriamiento acelerado después del laminado controlado o del laminado a temperatura de acabado controlada conduce a un refinamiento estructural adicional y, por lo tanto, a una combinación mejorada de propiedades. El enfriamiento acelerado puede mejorar las propiedades de las placas en un rango de espesor aproximado de 12 mm a 100 mm.

Fig. 4 Procesos de laminado convencional, laminado de control y enfriamiento acelerado

En el escenario actual, el laminado termomecánico es el proceso productivo más importante para la fabricación de placas de alta resistencia. Este proceso se utiliza para satisfacer la demanda de alto rendimiento y otras resistencias en tuberías de conducción de gran diámetro (pequeños espesores de pared y altas presiones de transporte en el caso del gas natural), combinado con alta tenacidad a bajas temperaturas y buena soldabilidad. El laminado termomecánico se puede agrupar bajo el término general 'Proceso de control termomecánico' (TMCP). La diferencia esencial con los otros procesos de laminación descritos anteriormente es el hecho de que la laminación se usa no solo como un proceso de conformación sino también sistemáticamente para lograr la combinación específica de propiedades requerida. Por lo tanto, la laminación termomecánica se puede definir como un proceso que tiene como objetivo lograr una estructura con un tamaño de grano efectivo fino, que permite una combinación favorable de propiedades de servicio y se adapta a la composición del acero. El proceso se compone de una secuencia de los siguientes pasos controlados en términos de tiempo y temperatura.

- El recalentamiento de losas en el horno de recalentamiento se realiza con una temperatura de abandono definida.

- El laminado se basa en una secuencia de pases específica con un laminado final en la zona de dos fases (alfa más gamma) o austenita no recristalizante.

- El enfriamiento se realiza en aire o en la chimenea, o de forma acelerada en la línea de enfriamiento, hasta una temperatura de enfriamiento final definida.

- Posiblemente, se realiza un tratamiento térmico adicional (revenido).

Esta breve definición necesita más explicación. Los beneficios esenciales del laminado termomecánico se basan en los efectos de la microaleación, por ejemplo, el niobio, que logra su efecto completo incluso con niveles bajos de contenido de 0,02 % a 0,05 %. El niobio retarda o suprime la recristalización de la austenita (reformación de los granos entre las pasadas individuales de laminación). De esta forma se acumula el efecto de deformación de un gran número de pasadas a temperaturas del orden de menos de 850 ºC, lo que permite la formación de granos muy finos durante la transformación. Durante el curso del proceso, el niobio forma precipitaciones de nitruro de carbono que bloquean los desplazamientos en la red atómica y, por lo tanto, aumentan el límite elástico y la resistencia a la tracción.

Estos dos efectos del niobio se pueden aprovechar mediante la adaptación del proceso y permiten reducir el contenido de elementos de aleación y el contenido de carbono hasta tal punto que se pueden lograr altos valores de tenacidad y buena soldabilidad con un límite elástico y una resistencia a la tracción idénticos o superiores. La explotación de los mecanismos de refuerzo para lograr mejor el perfil de propiedades especificado por medio de la "reproducción de microestructuras" se puede lograr mediante una gama adecuada de equipos en el tren de laminación. Además, en este método, las temperaturas se especifican y establecen exactamente para el laminado de acabado y para el enfriamiento en los sistemas de enfriamiento de placas.

El control cuidadosamente dirigido de los procesos complejos anteriores requiere una estrecha interacción entre el equipo mecánico y los sistemas de automatización.

Automatización y control de procesos

El laminador de chapa gruesa está controlado por el sistema eléctrico, de instrumentos y de automatización. El sistema eléctrico, de instrumentos y de automatización incluye los sistemas tecnológicos de medición, instrumentos, sistemas sensoriales, sistemas de automatización de Nivel 1 y Nivel 2 con modelos de proceso y la HMI (interfaz hombre-máquina) para toda la planta. El sistema eléctrico incluye la tecnología de accionamiento completa con transformadores, convertidores, accionamientos principales y auxiliares, así como los motores de la mesa de rodillos.

Los elementos esenciales para la automatización del laminador de placas son (i) el seguimiento del material desde el horno de recalentamiento hasta el apilador de placas, (ii) el ritmo del laminador para un rendimiento óptimo, (iii) el cálculo del programa de pases para las cajas de desbaste y acabado, (iv) sistemas tecnológicos de control tales como control de ancho y espesor para los soportes de molino, (v) modelo de configuración, control de volumen de refrigerante y enmascaramiento de bordes para el enfriamiento de la placa, y (vi) modelo de configuración y ajuste de rodillo nivelador hidráulico para el calor y niveladores de placas frías (drive control). Los modelos de procesos tecnológicos son cruciales para la productividad y la calidad del producto. Los principales modelos tecnológicos son el modelo de "cálculo del programa de pases", el modelo de "control de perfil y planitud" y los modelos de enfriamiento y nivelación.

La operación completa del tren de laminación de placas se controla mediante la aplicación de modelos físicos-matemáticos que describen con precisión los diversos procesos. El seguimiento del material hace que la logística dentro del molino, es decir, desde el tren de laminación hasta la línea de acabado, sea perfectamente transparente. Combinado con el modelo de programa de pasadas, así como con el control de perfil y planitud, facilita el laminado termomecánico en operación multiplaca. Esto asegura una alta productividad del tren de laminación. El pupitre de control del tren de laminación normalmente tiene un diseño ergonómico. Los sistemas HMI están dispuestos para coincidir con la vista del operador, dándole una representación del proceso orientada a la producción que muestra todos los sistemas relevantes.

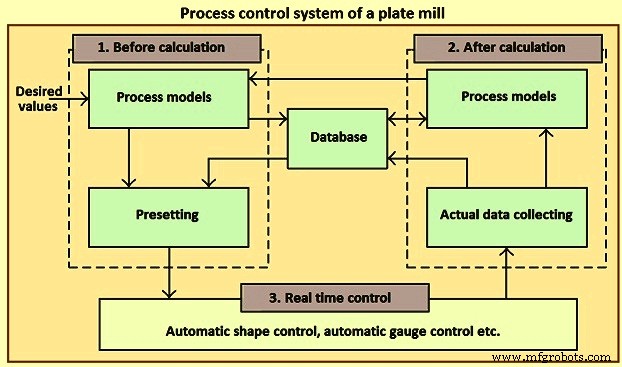

El proceso de laminado de placas pasa por varios pasos. Inicialmente, una losa se recalienta a la temperatura de recristalización (alrededor de 1200 °C) en el horno, y se lamina hasta una placa de destino final después de una serie de pasadas en el laminador de placas. Luego, la microestructura de la placa es controlada por la transformación de fase de la austenita durante los procesos de enfriamiento. After the slab’s extraction from the reheating furnace, the operation sequences in the rolling section are determined by a pass calculation algorithm, which calculates the sequences of rolling operations needed and predicts the characteristics of the plate after each pass. Fig 5 shows the rolling sequences in each pass which consists of three steps namely (i) the before calculation step, (ii) the real-time control step (or rolling phase), and (iii) the after calculation step.

Fig 5 Process control system of a plate mill

The plate rolling process is a complicated process with multiple variables, nonlinearity, and strong coupling. Because of the complexity of rolling environment, such as the changes of material constant, friction coefficient, surface roughness of roller, roll wear, oil film thickness, and lubrication condition, the set calculation results of the rolling force, rolling torque, front slide, and deformation resistance are different from the actual rolling process. The rolling force is the most important equipment parameter and technological parameter of the rolling mill, for it is the important basis of plastic processing technology, equipment optimization design, and process control. The calculation accuracy of the rolling force directly affects the setting accuracy of the rolling schedule. Besides, it is the key to make full use of the regulatory capacity of the thickness and the steel head.

As the conventional rolling force is calculated by the rolling force mathematical model based on experience and statistics, there are some defects in the process of using. Firstly, for the purposes of online control, the general mathematical model is simplified under certain assumptions, so it cannot provide sufficiently accurate predictive value. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

Proceso de manufactura