Comprensión de la fabricación de hierro en estudios de disección y alto horno en Japón

Comprensión de la fabricación de hierro en altos hornos y estudios de disección en Japón

La fabricación de hierro en altos hornos (BF) es el medio más viable para producir metal caliente (HM) principalmente debido a su rendimiento bien establecido y probado, uso flexible de materia prima y alta capacidad de conservación de energía térmica. No hay fechas definitivas disponibles para el inicio de la fabricación de hierro BF. Sin embargo, importantes diseños de procesos y reingeniería comenzaron a implementarse en los hornos de fabricación de hierro en Europa desde el siglo XIV. Desde entonces, la ruta BF ha dominado como un proceso de preferencia frente a otros métodos alternativos de producción de hierro.

Desde sus inicios, el proceso de fabricación de hierro BF, con el fin de mantenerse y seguir siendo viable, ha pasado por desarrollos evolutivos duraderos para convertirse en un proceso altamente eficiente. Los desarrollos más importantes hasta la fecha incluyen (i) la modernización de las instalaciones, (ii) una mayor productividad del horno, (iii) una tasa de coque reducida, (iv) una mayor vida útil del horno y (v) flexibilidad y mejoras en los materiales. Los avances tecnológicos que se han llevado a cabo para mejorar la economía, la eficiencia y hacer que el proceso sea respetuoso con el medio ambiente incluyen (i) varias prácticas de gestión y control del proceso, (ii) carga central de coque, (iii) operaciones de alta presión en la parte superior del horno, (iv) ) funcionamiento del horno con enriquecimiento de oxígeno (O2), (v) sustitución del costoso coque con fuentes alternativas de carbono suplementario, a saber, carbón pulverizado, gas natural, aceites y plásticos, y (vi) muchos más. El desarrollo tecnológico del proceso de fabricación de hierro BF lo ha llevado desde una pequeña unidad de producción que consume grandes cantidades de combustible hasta su estado actual donde los hornos diseñados para producir 10.000 toneladas de HM por día son bastante comunes en varios países. Incluso con este espectacular aumento en el tamaño y la producción del BF, muchas de las reacciones que ocurren dentro del horno aún no se conocen.

Los BF modernos funcionan predominantemente con sinterizado, gránulos, mineral de hierro sinterizado/encolado o cargas de sinterizado/pellet. El tipo y la calidad de estos materiales dependen de la filosofía operativa de las plantas individuales, por lo que las características de producción y reducción de estos materiales son de suma importancia para el proceso BF.

El desarrollo del proceso BF

Los desarrollos que han tenido lugar en el proceso BF se han ido introduciendo gradualmente, convirtiéndose finalmente en prácticas operativas estándar. Es posible enumerar los principales desarrollos en un orden cronológico aproximado que consta de (i) uso efectivo de cargas preparadas, (ii) inyectables de explosión, (ii) alta presión superior, (iv) alta temperatura de explosión y (v) control mejorado de distribución de la carga. Simultáneamente a estos desarrollos, ha habido un aumento gradual en el tamaño físico del BF.

Uso de cargas preparadas

La primera preparación de los materiales de carga fue simplemente el dimensionamiento de los minerales de hierro cargados en el horno. El dimensionamiento más cercano de la carga mejoró la permeabilidad del horno, lo que permitió que soplara más viento, aumentando así la producción del BF. Además, la eficiencia de las reacciones de reducción también aumentó debido a la eliminación de los terrones de mineral más grandes, lo que disminuyó la tasa de coque.

La sinterización de los minerales de hierro antes de la carga fue el segundo paso importante en la preparación de la carga, pero la sinterización se desarrolló originalmente para convertir materiales que contienen hierro residual, como polvo de combustión BF, cascarilla de laminación y finos de mineral, en una alimentación BF utilizable. Sin embargo, este concepto cambió rápidamente después del éxito logrado con el sinterizado autofundente a mediados de la década de 1950, lo que permitió eliminar los fundentes de la carga de BF e introducirlos a través del sinterizado. Esto también ha llevado a la reducción de la tasa de coque al tiempo que aumenta la productividad de BF. La situación actual es que el sinterizado es ahora un componente de carga establecido en las plantas BF modernas y todavía está bajo investigación continua para mejorar aún más sus propiedades.

El agotamiento de los minerales de hierro de alto grado fácilmente disponibles hizo necesario que los proveedores mejoraran su producto mediante el beneficio seguido de la producción de gránulos de mineral de hierro de alto grado a partir del concentrado. Este proceso obtuvo una amplia aceptación, lo que dio como resultado que la carga cargada en los hornos BF tuviera un alto contenido de hierro y un bajo contenido de ganga, lo que a su vez condujo a un aumento adicional en la producción junto con una caída en la tasa de coque. Otra mejora reclamada con gránulos ha sido que la permeabilidad de la carga aumentó debido al tamaño más cercano. Sin embargo, el uso de gránulos no es universal y, en varios países, los BF están operando predominantemente con carga de sinterización con gránulos y/o mineral de hierro dimensionado que contribuye con una pequeña proporción de la carga total. De hecho, hay algunas opiniones de que una relación de sinterización alta es esencial para el funcionamiento estable de los BF grandes porque la sinterización tiene mejores propiedades de alta temperatura y distribución, ya que los gránulos ruedan fácilmente, lo que dificulta el control de la distribución. Además, debido al uso de sinterizado en el BF, el coque generado en la planta de horno de coque se consume dentro de la planta siderúrgica.

Inyectables explosivos

Hay tres inyectables que normalmente se utilizan en el BF. Estos son (i) vapor, (ii) O2 y (iii) combustibles auxiliares. Los inyectables afectan la temperatura de la llama, es decir, la temperatura de la llama en la zona de combustión de la tobera. El vapor y el combustible auxiliar bajan la temperatura de la llama mientras que el O2 la aumenta. La temperatura teórica de la llama se puede calcular y es extremadamente importante para mantener un funcionamiento suave y aumentar la productividad con grandes cantidades de O2 y combustible auxiliar. Una temperatura de llama baja evita la reacción en el horno y conduce al enfriamiento del horno. Una temperatura de llama alta puede dañar la permeabilidad como resultado de la expansión de la zona de fusión y la evaporación de álcalis y sílice (SiO2) en la carga. Para garantizar un buen funcionamiento, es necesario controlar la temperatura de llama teórica variando las cantidades de los inyectantes.

Mirando los tres inyectantes por separado, el vapor reacciona con el coque para producir hidrógeno (H2), lo que aumenta el grado de reducción de los materiales de carga, lo que reduce la tasa de combustible. Los combustibles auxiliares son los principales inyectables. El tipo de combustible auxiliar utilizado depende de las condiciones locales. La inyección de combustible auxiliar proporciona cantidades adicionales de H2 y monóxido de carbono (CO) en el BF, aumentando el grado de reducción de la carga, lo que a su vez proporciona una disminución de la tasa de coque. Es esencial asegurar la combustión completa del combustible auxiliar en la tobera ya que la combustión incompleta puede afectar la permeabilidad del horno, causando efectos adversos sobre la operación del horno. La combustión insuficiente puede controlarse proporcionando suficiente exceso de O2 en la explosión.

La inyección de oxígeno aumenta la cantidad de exceso de O2 y aumenta la temperatura de la llama, lo que contrarresta el descenso de temperatura de la llama provocado por la inyección de vapor y combustible auxiliar. También es útil para disminuir la cantidad de gas bosh, minimizando así el alcance de la canalización del gas en el BF y el alcance de la inundación y la carga. La inundación provoca un funcionamiento irregular del horno. La carga es la situación en la que se evita que la escoria fundida descienda debido a la velocidad ascendente del gas. En última instancia, el peso de la escoria debe volverse suficiente para superar el flujo de gas para que descienda. Cuando la relación de O2 en la explosión aumenta gradualmente, el volumen de gas producido por tonelada de HM disminuye, provocando una caída en la cantidad de transferencia de calor de los gases a los sólidos en el eje, lo que resulta en una disminución de la temperatura de el eje Además, el aumento de la productividad a través del enriquecimiento de O2 acelera la tasa de descenso de la carga, lo que resulta en menos tiempo para la transferencia de calor. Como resultado, los materiales de la carga entran en la zona de alta temperatura sin precalentarse lo suficiente, lo que enfría el horno y hace que la carga se deslice y cuelgue.

La práctica de usar inyectables requiere un control cuidadoso con respecto a tres límites, a saber (i) límite de transferencia de calor entre gases y sólidos, (ii) límite de temperatura de llama teórica y (iii) límite de combustión completa del combustible auxiliar. El control dentro de estos límites proporciona bajas tasas de combustible y alta productividad.

Presión superior alta

El beneficio de la alta presión superior es que reduce la velocidad del gas en el horno, lo que permite más tiempo para la reducción gaseosa, lo que resulta en una disminución de la tasa de combustible. Las pérdidas de polvo también disminuyen porque la menor velocidad del gas es insuficiente para transportar las partículas de polvo más gruesas. Alternativamente, se puede soplar más viento y, por lo tanto, se puede aumentar la producción mientras se mantiene la misma velocidad del gas en el horno, evitando así la canalización, la inundación y la carga. La principal desventaja es que para acomodar el aumento de la presión del gas, se necesita una construcción robusta en todos los equipos BF desde las estufas, pasando por la tubería de bullicio, las paredes del horno, la parte superior del horno y la planta de limpieza de gas, etc., lo que obviamente es costoso. Ciertamente, solo la parte superior BF necesita un diseño especial para igualar la presión del gas en el sistema de carga y evitar el desgaste del equipo de carga superior del horno. Otro inconveniente es la pérdida de energía en el gas superior de alta presión, aunque la turbina de recuperación de gas superior puede recuperar parte de esta energía.

Aunque existen problemas con la aplicación de alta presión superior desde un aspecto de ingeniería, la operación de altos hornos grandes requiere su uso para (i) reducir la tasa de combustible y (ii) permitir una mayor productividad del horno.

Alta temperatura de explosión

El aire que ingresa al BF a través de las toberas se calienta por la combustión del coque y, por lo tanto, cuanto más caliente es el aire entrante, menor es el coque consumido en el calentamiento adicional dentro de la región de la tobera. El precalentamiento del aire no es algo nuevo. De hecho, hace más de un siglo que existían las estufas BF. Sin embargo, es relativamente reciente que se han alcanzado temperaturas superiores a 1300 grados C. El logro de temperaturas más altas se debe a modificaciones en el diseño de la estufa. Estas modificaciones son (i) aumentar el área de la superficie calentada del trabajo en damero alterando la forma de los ladrillos, (ii) usar refractarios de mayor calidad que pueden soportar temperaturas más altas, y (iii) proporcionar cámaras de combustión externas que también aumenta el área de superficie calentada.

Mejoras en la distribución de cargas

El control de la distribución de los materiales de carga es importante para mejorar la utilización del gas y reducir la tasa de combustible. También es necesaria una correcta distribución para controlar la forma de la zona cohesiva del BF, maximizando así la producción y minimizando el flujo de gas en la pared del BF, prolongando este último la vida útil del horno.

A medida que aumentaba el tamaño del horno, la distribución del material de carga necesario para proporcionar una distribución de gas estable dentro del BF no se podía mantener con equipos de carga convencionales debido a las diferencias en el ángulo de compilación, la densidad y la forma. Estos problemas han sido parcialmente superados por la instalación de armaduras móviles para controlar la distribución del material a medida que sale de la campana de carga. El desarrollo de los sistemas de carga superior sin campana y superior Gimble, que tienen un conducto giratorio capaz de distribuir con precisión la carga a cualquier posición en la línea de almacenamiento del horno, ayudó en gran medida a resolver el problema.

Sinter de mineral de hierro

En muchos BF, el sinterizado es el componente principal de las cargas de BF. La composición química del sinterizado depende de los otros componentes que constituyen la carga del horno. Normalmente, el sinterizado varía de fundente (CaO/SiO2 alrededor de 1,2) a súper fundente (CaO/SiO2 alrededor de 1,7 a 2,2). El sinterizado fundente se usa generalmente cuando la mayor parte de la carga del horno es sinterizado. El sinterizado superflujo se utiliza cuando el resto de la carga es de naturaleza ácida, equilibrando así la química de la escoria para proporcionar una composición de escoria aceptable. El sinterizado es extremadamente heterogéneo debido a la naturaleza del proceso de sinterización.

Estructura del sinterizado – Los fundentes, que se mezclan con el mineral de hierro, reaccionan durante la sinterización, funden y atacan las partículas del mineral. Puede ocurrir una aglomeración completa de pequeñas partículas de mineral, pero generalmente las partículas más grandes solo sufren un ataque superficial. Durante el enfriamiento, se produce la precipitación de diferentes fases dentro de la matriz de escoria, siendo el resultado general una mezcla de fases que están muy alejadas de un estado de equilibrio y un material heterogéneo cuyas fases dependen de la segregación de componentes en la mezcla inicial, p. donde existían partículas de cal antes de la sinterización, se forma una región rica en cal. En general, las fases presentes dependen de la cantidad de agentes fundentes añadidos. El sinter autofundente es principalmente hematita y magnetita con pequeñas cantidades de ferritas de calcio, producidas por una reacción entre el mineral de hierro y la cal. Aquí, el término "ferritas" se refiere a las cantidades combinadas de las diferentes especies de ferritas que se pueden producir, según la basicidad y las partículas de mineral en la zona de reacción. A medida que aumenta la basicidad, aumenta la proporción de ferritas.

En el sinterizado, normalmente, las ferritas están contaminadas con SiO2 y Al2O3 (alúmina) y el producto se conoce como SFCA (silico-ferrita de calcio y alúmina). El SFCA normalmente se ajustaba a una fórmula general 'n1 (Fe2O3). n2 (SiO2). n3 (Al2O3). 5CaO', donde la suma de n1, n2 y n3 es alrededor de 12. El contenido de calcio es bastante constante en alrededor de 15 % En la práctica normalmente en los sinterizados las ferritas que se suelen encontrar son 7 Fe2O3.2SiO2.3AI2O3.5CaO, y 9Fe2O3.2SiO2.0.5AI2O3.5CaO.

Reducción de sinterizado – El tipo y la cantidad de ferritas presentes en el sinterizado juegan un papel importante en las propiedades de reducción. Las reducibilidades de las ferritas no son constantes, sino que varían de un tipo a otro. Se ve que la proporción de ferritas aumenta a medida que aumenta la basicidad del sinterizado. Sin embargo, la reducibilidad no sigue la misma tendencia. Entre los rangos de basicidad de 1,0 a 1,5, la reducibilidad aumenta debido al aumento de ferritas del tipo CaO.2Fe2O3 y CaO.FeO.Fe2O3. En un rango de basicidad de 1,4 a 1,5, la reducibilidad disminuye debido a una caída en la proporción de hematita presente en los sinterizados y la desaparición de CaO.2Fe2O3 junto con la aparición del relativamente no reducible 2CaO.Fe2O3. El aumento de basicidad por encima de 1,5 vuelve a mostrar una tendencia al alza debido a la aparición de CaO.Fe2O3 y CaO.FeO.Fe2O3.

El comportamiento de reducción de las ferritas es complejo porque deben descomponerse para que se produzca la reducción del óxido de hierro. Durante el proceso de reducción, primero se reducen los óxidos de hierro superiores y las ferritas, ricas en óxido de hierro, hasta que solo quedan ferrita dicálcica y wustita. Luego, el gas ataca la ferrita dicálcica según la reacción reversible 2CaO.Fe2O3 + 3H2 =2CaO + 2Fe + 3H2O. El CaO liberado reacciona inmediatamente con la wustita según la reacción reversible 2CaO + 3FeO =2CaO.Fe2O3 + Fe. La reacción procede entonces según la ecuación anterior y así sucesivamente. Sin embargo, las microfotografías muestran que la wustita no está presente en el límite gaseoso y, por lo tanto, debe tener lugar un proceso de difusión entre las dos reacciones. Los estudios han indicado que en la superficie del óxido, primero se reduce la ferrita dicálcica. El hierro liberado se separa en la fase de óxido y el calcio se difunde y reacciona con la wustita y nuevamente el hierro se separa o se difunde en el Fe3O4.

Gránulos de mineral de hierro

Durante el proceso de producción de gránulos de mineral de hierro, el mineral de hierro se beneficia triturando y eliminando el material de ganga liberado. En general, se agrega algo de cuarzo en la producción de gránulos ácidos para mejorar las propiedades de los gránulos. La mayoría de los gránulos producidos son del tipo ácido, es decir, sin ninguna adición sustancial intencional del fundente. Durante la producción de gránulos ácidos, los gránulos verdes se queman a alrededor de 1300 °C en una atmósfera oxidante. Esto promueve la unión de las partículas por (i) sinterización de los granos de hematita, (ii) oxidación y subsiguiente sinterización de los granos de magnetita y (iii) unión de escoria. Este último es causado por la fusión de los pequeños rastros de ganga y la bentonita, utilizada en el proceso de granulación para asegurar la suficiente resistencia de los gránulos verdes. Esta fase de escoria está compuesta esencialmente por cal, sílice, óxido férrico y pequeñas trazas de álcalis, magnesia, alúmina, etc.

Se puede obtener una indicación de la composición química de la fase de escoria consultando el diagrama de fase CaO-SiO2-Fe2O3. Un punto a tener en cuenta es que los diagramas de equilibrio deben usarse con cuidado ya que en la mayoría de los procesos las reacciones rara vez están en equilibrio; sin embargo, dichos diagramas son herramientas útiles. Se produce muy poca reacción, si es que se produce alguna, entre los granos de cuarzo y la hematita durante la cocción y, por lo tanto, los gránulos de ácido se componen de hematita, cuarzo, una fase de escoria y, en algunos casos, si no se ha producido una cocción suficiente, magnetita, procedente de cualquier minerales de magnetita en la mezcla de gránulos.

Los gránulos de ácido se utilizan en algunos BF en la carga del horno. La cantidad utilizada en la carga depende de la práctica operativa adoptada. En el caso de BF que funcionen completamente con gránulos de ácido como fuente de unidades de hierro, el fundente (piedra caliza y dolomita) necesario para el proceso de formación de escoria se carga en el BF como parte de la carga.

Pelets fundentes – Actualmente se prefiere el uso de gránulos fundentes. En los gránulos fundentes, los fundentes se incorporan al gránulo, evitando así la necesidad de cargarlos por separado en el horno. Los gránulos fundentes se pueden producir con adiciones de cal, como fundente o dolomita. A medida que aumenta la basicidad de los gránulos con la adición del fundente, se produce un cambio en la microestructura. Considerando los pellets fluxados de cal, la adición de cal influye en la composición y cantidad de la escoria, así como en la cantidad de hematites. La adición de cal crea la posibilidad de una reacción entre la hematita y la cal para producir ferritas de calcio CaO.Fe2O3 o 2CaO.Fe2O3 dependiendo de la concentración de cal. Con granulado fundente, la temperatura de cocción es inferior a la de granulado ácido para evitar la formación de escoria excesiva.

En el caso de los granulados fundentes, se espera encontrar granos de hematites rodeados de ferritas de calcio provocadas por la reacción química con la cal. En algunos casos, el grano de hematita original se puede convertir completamente en ferritas de calcio, lo que claramente depende del tamaño del grano de hematita original. El efecto de la cal en la fase de escoria es doble. En primer lugar, hay un aumento general en la cantidad de escoria y, en segundo lugar, un cambio en la basicidad. La composición exacta depende naturalmente de la cantidad de fases que reaccionan, pero las posibilidades se pueden deducir del diagrama de fase CaO-Fe2O3-SiO2. Uno de los problemas con los gránulos fundentes son sus propiedades de reducción relativamente pobres. Esta deficiencia de los gránulos fundentes con cal ha llevado a la producción de gránulos fundentes con dolomita, en lugar de cal.

La adición de magnesia al óxido de hierro da como resultado una reacción de estado sólido entre los dos y un aumento en la temperatura de fusión. Por lo tanto, en gránulos fundentes de dolomita se producen magnesio-ferritas MgO.Fe2O3 o (Mg.Fe)O.Fe2O3. El cuarzo no puede absorberse por completo en los gránulos fundentes de dolomita porque la fusión entre la magnesia y el sílice no se produce a la temperatura de cocción y solo pueden tener lugar las reacciones que se producen en estado sólido.

Los mecanismos de reducción asociados con los gránulos de ácido pueden explicarse por la reducción gaseosa, la cinética de reacción y la reducción directa. En caso de reducción gaseosa, a medida que se elimina el O2 del óxido de hierro, los gránulos de ácido siguen un camino de reducción de hematita a magnetita a wustita (a temperaturas superiores a 560 °C) a hierro metálico. Estos cambios de fase están representados por las reacciones gaseosas reversibles, utilizando CO como agente reductor. Las ecuaciones son 3Fe2O3 + CO =2Fe3O4 + CO2, Fe3O4 + CO =3FeO + CO2, Fe3O4 + 4CO =3Fe + 4CO2 y FeO + CO =Fe + CO2.

El mecanismo de reducción de la hematita se ha estudiado ampliamente y se ha observado que la reducción de la hematita no tiene lugar en pasos discretos, es decir, a magnetita, luego a wustita, etc., pero la reducción produce una estructura química de arriba a abajo, siempre que la reducción El potencial del gas es lo suficientemente alto, es decir, la estructura consiste en una partícula de hematita, rodeada por una capa de magnetita, luego de wustita y finalmente una capa exterior de hierro metálico. La wustita no es estequiométrica, es decir, es deficiente en iones de hierro. Estas vacantes son defectos importantes en el comportamiento de reducción de los óxidos de hierro, ya que hacen posible la difusión del hierro a través de la red de óxidos de hierro. La eliminación de O2 de la wustita produce un llenado de las vacantes de iones de hierro en la superficie del óxido.

La reducción superficial pone en marcha una difusión de vacantes y defectos electrónicos desde el interior del óxido hacia la interfase de reacción. Con la reducción de wustita, el flujo hacia el interior de iones metálicos reacciona con la capa de magnetita, reduciendo así la magnetita. Entonces tiene lugar la reacción y el ciclo se repite reduciendo gradualmente la magnetita.

La cinética de la reducción de los óxidos de hierro se ha estudiado extensamente pero existen algunos puntos de vista contradictorios con respecto a la etapa de control de la velocidad. El proceso de reducción gaseosa de óxidos de hierro requiere muchos pasos, como (i) la difusión del gas de reacción desde la fase gaseosa a granel a través de la capa límite, (ii) la difusión del gas a través de la capa de producto hasta la interfaz de reacción, (iii) adsorción del gas en la interfaz de reacción, (iv) reacción química en la interfaz, (v) desorción del gas producto de la interfaz de reacción, (vi) difusión de los productos de reacción gaseosos lejos de la interfaz de reacción a la superficie de la partícula, y (vii) la difusión del producto gaseoso a través de la capa límite hacia la fase gaseosa a granel.

Aunque existe un gran conflicto en cuanto al paso o pasos que limitan la velocidad, generalmente la reducción de óxidos de hierro se ajusta a la ecuación derivada por McKewan K1 =Kw/do =ro[1 – (1- R1/3)]/t donde K1 es la velocidad de avance de la interfase hematita/magnetita en mm/minuto, Kw es la constante de velocidad en g/mm2/minuto, do =densidad de la esfera de óxido de hierro puro en g/mm3, ro es el radio de la esfera de óxido de hierro en mm, R es la conversión fraccionaria de hematita a magnetita y t es el tiempo de reacción en minutos. Se afirma que como la velocidad de reducción de los óxidos de hierro se ajusta a esta ecuación, el paso limitante de la velocidad es la reacción química.

Hills usó principios de transporte de masa para mostrar que una reacción controlada solo por transferencia de masa y difusión puede tener las características específicas que se usan con frecuencia para identificar una reacción controlada químicamente, en particular la linealidad de [1 – (1 – R)1/3)] con el tiempo. . Hills postuló que la reacción está controlada por ambos procesos de (i) difusión de gas a través de la capa de producto y (ii) transporte a través de la capa límite externa a la partícula. Una forma de ecuación de tasa de Hills se puede expresar como 3[1 – (1 – R)2/3]- 2R(1- Bm) =C2.t donde R es la reducción fraccionaria, t es el tiempo de reducción en segundos, Bm =DE/Kg.ro, Bm es el módulo de transferencia de masa, es decir, la relación entre la resistencia de difusión dentro de la capa de producto y la resistencia de transferencia de masa fuera de la partícula, DE es el coeficiente de difusión en la capa de producto en mm2/seg, Kg es el coeficiente de transferencia de masa a la superficie de la esfera que reacciona en mm/seg y ro es el radio de la esfera en mm. C2 es una constante para una reacción de reducción y depende de las propiedades de la esfera de óxido de hierro y de las condiciones ambientales.

En el caso de la reducción a temperaturas de 800 grados C y superiores, un aumento de la temperatura de la reducción gaseosa conduce a un aumento de la velocidad de reacción, siempre que no se produzca la fusión de las partículas. Un aumento en la porosidad también produce un aumento en la tasa de reducción.

El mecanismo de reducción directa de óxidos de hierro con carbono (C) es extremadamente importante en el BF y se ha encontrado que la reducción directa solo ocurre en cantidades apreciables a temperaturas superiores a 900 grados C. La reacción de reducción directa en realidad se puede dividir en ecuaciones FexOy + C =FexO(y-1) + CO. La reducción por gas es CO + FexOy =FexO(y-1) + CO2. En estas reacciones x =1, 2 o 3 y y =1, 3 o 4. La reacción de pérdida de solución (Boudouard) CO2 + C =2CO proporciona CO para la reacción gaseosa. Dado que la reacción de reducción directa en realidad ocurre a través de una reacción de reducción indirecta, indica que la reducción directa de óxidos sólidos en el proceso BF no tiene importancia con respecto al progreso de la reacción.

La situación con los óxidos de hierro líquidos que reaccionan con C es, por supuesto, muy diferente en el sentido de que el área de contacto entre el óxido líquido y el C sólido es mucho mayor que la del óxido sólido y el C sólido. Además, la difusión de las especies reactivas y producto en el líquido es mucho más rápido que en estado sólido. Estos efectos conducen a velocidades de reacción mucho más altas en los sistemas de óxido líquido/C sólido que en los sistemas de óxido sólido/C sólido. Cuanto más alta es la temperatura de reacción, mayor es el grado de reducción. Se ha encontrado que el paso limitante de la velocidad para la reducción de escorias ricas en FeO cambia con el grado de reducción. La nucleación del hierro reducido y la reacción química en la interfase C/líquido parecen constituir el paso limitante de la velocidad hasta que se alcanza un alto grado de reducción. A niveles de reducción más altos, el paso más lento es la difusión de O2 a través de la capa límite de escoria.

Influencia del álcali en la reducción

El álcali recircula dentro del BF por vaporización en la zona de alta temperatura y posterior depósito sobre la carga y el coque en las regiones más frías. El álcali depositado luego desciende con la carga y el coque para finalmente vaporizarse. La naturaleza de este efecto de recirculación es tal que pueden acumularse niveles bastante altos de álcali dentro del BF, lo que puede influir en la reducción de los materiales de carga. Se ha descubierto que las adiciones de álcali aumentan la tasa de reducción de gránulos ácidos y básicos. Se ha notado que existe un nivel óptimo de adiciones de álcali, por encima del cual la tasa de reducción disminuye debido a la extensa formación de escoria. Además, los gránulos fundentes de dolomita muestran una disminución en la tasa de reducción cuando hay vapores alcalinos en el gas reductor. Además, el tipo de álcali es importante, es decir, el hidróxido de sodio (NaOH) es mejor promotor de la reacción de reducción que el cloruro de sodio (NaCl) para la misma concentración del catión de sodio.

El aumento en la tasa de reducción que ocurre cuando se agrega álcali al óxido de hierro es causado por el aumento de la hinchazón que expone un área de superficie mayor al gas reductor. Además, el álcali provoca una reducción química no relacionada con la superficie, lo que significa que la superficie de la wustita está continuamente expuesta al gas reductor en lugar de estar protegida por una capa de hierro metálico. La reducción química no relacionada con la superficie es causada por la incorporación de cationes alcalinos en la red de wustita que provoca una homogeneización en la actividad de wustita, modificando el comportamiento de nucleación del hierro, lo que lleva a una reducción química no relacionada con la superficie. La hinchazón de los gránulos parece generalmente considerada como un síntoma de un contenido excesivo de álcali.

Comportamiento de carga en el BF

A lo largo de la vida útil del proceso BF, se acumuló una gran cantidad de conocimientos sobre las características de reducción de los óxidos de hierro, gránulos y sinterizados, hasta temperaturas de reacción de alrededor de 1000 °C. A temperaturas superiores a esta, se sabe muy poco sobre las reacciones que ocurren o su efecto sobre las propiedades de los materiales de carga BF. Incluso con la gran cantidad de información disponible sobre el comportamiento del material de carga a temperaturas de hasta 1000 °C, no es fácil aplicarla por la sencilla razón de que el examen interno del BF durante el funcionamiento es extremadamente difícil. Las principales "herramientas" para obtener muestras de BF en funcionamiento son sondas de gas, sondas de temperatura y sondas de carga, etc., aunque su cobertura útil es solo un volumen muy pequeño del BF.

Sin embargo, es justo afirmar que se han establecido razonablemente correlaciones entre el comportamiento del material durante la reducción y el proceso BF. Como ejemplo, se sabe que los materiales que muestran un alto grado de descomposición del tamaño físico durante la reducción a baja temperatura provocan una disminución en la permeabilidad del horno en la práctica y los materiales de carga altamente reducibles disminuyen la tasa de combustible. También los gránulos que se hinchan mucho durante la reducción conducen a una pérdida de permeabilidad del horno.

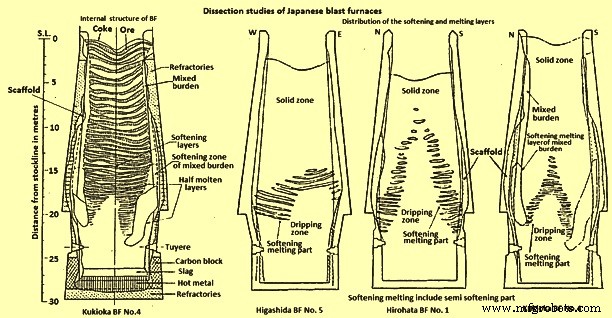

Estudios de disección

Un gran avance en relación con el comportamiento de los materiales dentro del BF se produjo con el enfriamiento con agua de varios hornos en funcionamiento y la disección y el estudio metódicos de su contenido. La distribución de la carga dentro del BF depende de la secuencia de carga, los pesos de la carga, los componentes de la carga y la operación del horno y da como resultado que cada horno funcione de manera diferente. La figura 1 muestra la estructura interna en Kukioka BF no.4. Las capas de mineral y coque se mantienen hasta que se alcanza la zona de ablandamiento-fusión o zona cohesiva. El comienzo de la zona cohesiva durante el procedimiento de disección se ha determinado por la mayor resistencia física a la eliminación del material por medios mecánicos. La zona cohesiva es donde los materiales comienzan a ablandarse y finalmente se derriten. El descubrimiento de que la zona cohesiva no está en una región del horno, sino que está distribuida en una forma razonablemente geométrica, fue una de las principales revelaciones de las reacciones que ocurren dentro del BF durante su funcionamiento.

Se encontró que la estructura de la zona cohesiva variaba dependiendo de la operación del horno. Como ejemplo, la figura 1 también muestra las estructuras encontradas en tres hornos diferentes. Hirohata BF no. 1 muestra las capas ablandadas que tienen forma de "rosquilla" dispuestas en una estructura de "V" invertida, mientras que Kukioka BF no.4 tiene una zona cohesiva en forma de "W". Higashida BF n.º 5 revela una "V" invertida distorsionada provocada por un funcionamiento irregular del horno antes de la operación de enfriamiento.

Fig. 1 Estudios de disección de altos hornos japoneses

Niveles de reducción – El estudio del grado de reducción en cada capa de carga de Hirohata BF no. 1 y Kukioka BF no.4 ha presentado características interesantes. One of the interesting features is the fact that very little reduction occurs until the burden reaches the cohesive zone, wherein reduction proceeds rapidly. One of the major problems with water quenching is the possible reoxidation of the burden material during the cooling period and laboratory tests were conducted to determine the extent of reoxidation which might be taking place. One study was made to measure the reoxidation of sinter, in the laboratory, under the same cooling conditions existing during quenching of a BF, using a series of different initial reduction levels. The another study used another technique employing burden materials of various reduction degrees cooled from three different temperatures (400 deg C, 800 deg C and 1000 deg C) at a cooling rate of 200 deg C per hour in a nitrogen (N2) atmosphere. In this study it has been found that although the reduction temperatures and reduction degrees were different, the final reoxidation degree was around constant at 20 % to 25 %, i.e. the reoxidation increased in proportion to the initial reduction degree. At temperatures below 300 deg C, no reoxidation occurred. The result of these experiments is that the reduction levels were required to be increased, for example, from 10 % to 30 % to 15 % to 40 %. These corrected levels were in agreement with the reduction levels found in Russian dissection studies on a N2 quenched furnace.

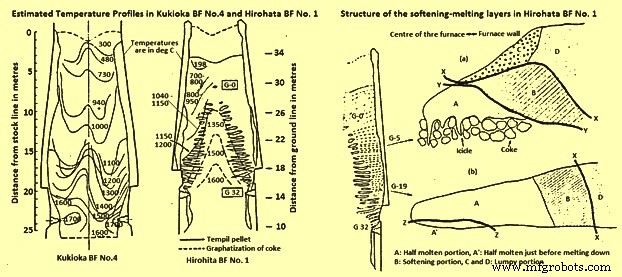

Temperature profiles – The temperature isotherms within the furnaces were estimated by a combination of several methods. In one method, ‘Tempil’ pellets encased in numerous graphite holders were charged prior to blowing out the furnaces. This technique allowed the estimation of the temperature within the range 200 deg C to 1800 deg C, but one of the problems with this technique was that there was no method of controlling the distribution of the graphite holders within the BF. The other methods employed were measurement of the extent of coke graphitization, thus estimating the temperature between 1200 deg C and 1700 deg C. Measurement of the coke electrical resistance, which allowed temperature estimation between 1100 deg C and 1700 deg C and finally the degree of iron ore fusion was measured to estimate temperatures within the range of 900 deg C to 1400 deg C.

Comparing the isotherms with the distribution of the softening-melting burden layers (Fig 1 and Fig 2), it was found that the cohesive zone exists over a temperature range of around 1100 deg C to 1500 deg C for BFs operating mainly on sinter burdens.

Fig 2 Estimated temperature profiles in Kukioka BF no. 4 and Hirohata BF no. 1 and structural of the softening-melting layers in Hirohata BF no. 1.

Burden layer structure within the cohesive zone – The type of structure of an individual burden layer in the cohesive zone depends upon the position of the layer within the BF. Two layers from Hirohato BF no.1 are shown in Fig 2. Layer G-5 is near the apex of the cohesive zone, while layer G-19 is situated near the base of the cohesive zone. Layer G-5 has four distinct zones, two of which are lumpy or granular portions (C and D). Layer G-19, on the other hand, contains only one lumpy portion, D. Apart from the obvious shape differences between the layers, the other main difference is the replacement of the icicles’ in layer G-5 by a half-molten portion just prior to melting down, A in layer G-19.

As seen earlier a substantial amount of reduction takes place in the cohesive zone and this has been proved by the reduction data obtained for each portion as given in Tab 1, and Tab 2. The figures are on the low side, as reoxidation, caused by the act of water quenching, certainly have taken place. The reason for the high reduction level of portion C is attributed to the slightly lower reduction temperature while in contact with the coke.

| Tab 1 Degree of reduction of the burden materials in the softening-melting layers of Hirohata BF no. 1 | ||||

| Softening-melting layer | Portion* | Reduction degree % | ||

| Sinter | Ore lump | Pellet | ||

| G-5 | A | 65.6 | 65 | 79.3 |

| C | 72.8 | 68.2 | 81.2 | |

| D | 11.5 | 12.3 | 14.6 | |

| G 19 | D | 35.4 | 36.6 | 41.3 |

| * B:Softening portion, C and D:Lumpy portion | ||||

| Tab 2 Degree of reduction of the pellets in the lumpy portion | ||

| Softening-melting layer | Sampling position (distance from the boundary*) (m) | Mean value of the reduction of the sample pellets (%) |

| G3 | 2 | 12.7 |

| 0.2-around 0.3 | 23.1 | |

| G10 | 1 | 14.1 |

| 0.2-around 0.3 | (55)** | |

| G12 | 1.3 | 13.9 |

| 0.9 | 14.3 | |

| 0.5 | 12.3 | |

| * Between the lumpy and softening portions | ||

| ** The value of the reduced pellet being not reoxidized | ||

The thickness of the softening-melting layers in Hirohata BF no. 1 ranged from 400 mm to 500 mm, in the case of the upper layers, to 70 mm – 100 mm for the layers near the base of the cohesive zone. The diminishing thickness is due to compaction, caused by the pressure exerted by the weight of material above the layer and also because of a natural thinning of material due to the increase in furnace diameter as the material descends. In the softening portions iron ore granules were combined in contact with each other. Sinter particles in the layers deformed very little, unlike pellets, which showed signs of deformation.

The process of pellet metallization can take place in one of three modes namely (i) the metallic iron is uniformly distributed within a pellet, (ii) a metallic shell is formed, leaving a wustite core, and (iii) wustite within the pellet reacts to form a slag and moves towards the metallic iron shell, leaving a central cavity. The reason for these three possible modes is not connected with the distribution within the softening-melting layer, but can be due to differences between the pellets or uneven gas flow in the softening-melting layer.

It has been found that the half molten portion consisted of highly compacted metallic iron and a small quantity of slag. Any limestone or olivine present remained unslagged. The icicles extend into the coke voids and consist of a metallic shell with a hollow interior, with small droplets of slag adhering to the iron. The higher the softening-melting layer within the furnace, the greater the length of the icicles, e.g. level G-1 produced some icicles of several hundreds of millimeters in length, while the lower layers produced icicles only 10 to 20 millimeters long.

The structure of the softening-melting layers in Kukioka BF no.4 was basically identical to those described for Hirohata BF no.1, except the thinner burden layers made the structure less distinct and the icicles smaller.

Slag composition changes – The major chemical change of the slag phase in the softening-melting layers is a decrease in the FeO content as the slag trickles down from the melting portion. Although large differences were detected by x-ray microanalyses of slags in portion A, ranging from 2 % to 20 % FeO, depending upon the location, the FeO content of the slag immediately prior to separation from the softening-melting layer was only 2 % to 3 %. The type of slag was not significantly different to that found in the normal sinter product, but in the ore granules a considerable quantity of fayalite was produced. Descent of the slag results in a gradual change in composition. The gradual increase in the CaO/SiO2 ratio is attributed to fluxing with limestone and a drop in the SiO2 content, caused by SiO2 reduction. The rise in Al2O3 is created by the incorporation of coke ash into the descending slag.

Metal composition changes – Considering the changes in metal composition as it descends the furnace; the carbon content of the metal in the half-molten portion of the softening-melting layer is around 0.2 % in the upper part and 0.35 % to 0.57 % in the lower part. The source of C in these half-molten layers is attributed to the carburizing action of the CO, except for the metal in contact with coke. Similar trends are visible in the layers found in Kukioka BF no.4. The rise in the C content of the icicles is attributed to the metal being in direct contact with particles of coke. Two distinct processes have been identified which are operating for the separation of metallic iron from the layers. The first mechanism is via the icicles which form at 1350 deg C to 1400 deg C and drip into the coke bed. Reduction of the iron oxides present in the icicles occurs rapidly to produce metallic iron. The second process occurs in layers in which no icicles form. In this situation, the metallic iron is carburized by the underlying coke until it reaches a C level such that melting can occur at the pertaining temperature. In this case the temperature of meltdown is around 1500 deg C.

The question of the mechanism of silicon pick-up by the metal within the furnace has been the subject of considerable discussion. Studies carried out in the experimental BF at Liege, Belgium fitted with sampling probes have found that the silicon level rise gradually from the melting zone to the hearth, such that 75 % of the final HM silicon is achieved by the time the metal reached the tuyere level. The Japanese dissection studies on the other hand reveal that the silicon level of the metal at the tuyere level is far in excess of that of the tapped HM. An explanation for this discrepancy between the two groups of studies can be that silicon pick-up had occurred during the process of water quenching the Japanese furnaces. During the experiments conducted to determine the probability of silicon pick-up during quenching, it was found that silicon pick-up from any slag present could be a possibility. Hence, this is to be borne in mind when analyzing the Japanese dissection data.

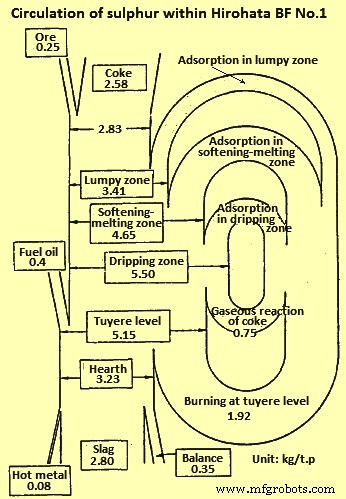

The sulphur (S) level of the metal within the softening-melting region is much higher than the concentration in the tapped HM. In the granular zones very little increase in S level occurs, which can be due to the materials in the softening-melting zone absorbing the S from the ascending gases, rather than a lack of absorption capacity by the burden in the granular zones. The lack of substantial quantities of S in the gas in the stack of the furnace can explain the horizontal profile at temperatures below 800 deg C. Further, as the temperature and slag basicity rise, the distribution of S between the slag and metal increases accordingly. Some idea of how S recirculates within the BF can be seen in Fig 3 in which the circulation of S within Hirohata BF no. 1 is shown.

Fig 3 Circulation of sulphur within Hirohata BF no. 1

Size distribution – The change in physical size of the burden components during their descent was determined from the quenched furnace data and one of the major problems with this part of the study was that breakdown of material occurs during the quenching operation. Degradation of sinter reaches a maximum at temperatures of 400 deg C to 600 deg C and increases with the retention time. At levels of reduction in excess of 30 %, very little degradation occurs. Estimation of the cooling pattern of Kokura BF no.2 shows that the burden materials are exposed for a lengthy period of time to conditions which lead to considerable breakdown. The effect of the water quenching operation on the degradation of sinter was calculated. This calculation indicates that the sinter degradation increases with time after blow out and considerable degradation occurs in the region around the middle of the shaft.

Applying this to a centre working furnace (centre working means that the majority of the gas flows up the central axis of the furnace), it has been noticed that the degradation of sinter in the central zone of the furnace, where the reduction degree is high, is mainly caused by the reduction processes during operation. The situation in the peripheral zone is that the reduction degree is low and in this situation the breakdown is mainly caused by the long residence time of materials around 500 deg C during blowing out of the furnace. This was illustrated with the dissection results for the centre working Hirohata BF no.1. Another factor in maintaining the size of the burden materials is that in the central region of Hirohata BF no. 1, cracks if generated fused immediately because of the high temperatures and the rapid reduction taking place. Degradation is generally a problem having maximum concerns with sinters. Examination of the size distribution of pellets revealed that they were hardly pulverized and maintained their original shape.

Influence of gas flow – To further prove that the determination of the shape of the cohesive zone is by the gas flow within the furnace, core samples were taken from the Hirohata BF no.1 and Kukioka BF no.4 and their permeability was determined. Then their permeability was related to gas flow and gas velocity distribution profiles were prepared. These profiles can be directly related to the softening-melting layer distribution. The gas flow in the lower part of the BF is fast, 7 m/sec to 9 m/sec but slows considerably in the softening-melting layers to 2 m/sec to 4 m/sec thus indicating the poor permeability of the softening-melting layers. As the gas ascends the shaft its velocity naturally decreases due to the drop in gas temperature.

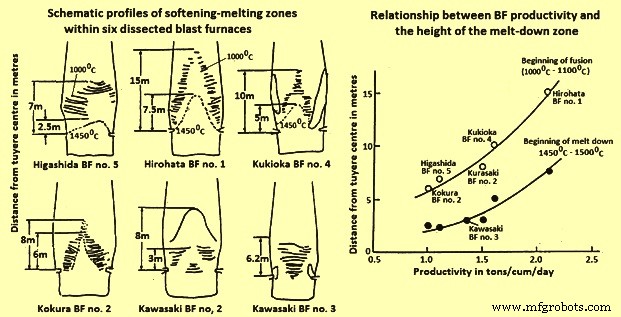

Cohesive zone control

It has been shown that the shape of the cohesive zone varies from BF to BF and much attention needs to be given for its control. The control of the cohesive zone is very dependent upon burden distribution. For maximum production, at the expense of fuel rate, a strong centre working profile is to be adopted, but if the fuel rate is to be minimized, then a less centre working practice is to be followed. Indeed, this is very much visible when comparing a strong centre working furnace, like Hirohata BF no.1 with moderate centre working furnace, like Kukioka BF no. 4. This point can be well explained by relating productivity to the height of the cohesive zone above the tuyeres (Fig 4). The higher the position of cohesive zone in the furnace, the greater is the productivity, although at the expense of an increase in fuel rate.

Another point concerning control of the cohesive zone is its effect on the refractory lining. If the wall temperature of the furnace is too high, then refractory wear is appreciable and one can expect a reduced life of the BF. Thus, for maintaining the refractory thickness, it is necessary to control the cohesive zone so that the wall temperatures are maintained at minimum levels.

Fig 4 Schematic profiles of softening-melting zones and relationship BF productivity and height of the melt-down zone

Melting processes

The role of S in the melting process is governed by the Fe-S-O phase diagram. There is a necessity of a reaction between solid metallic iron and wustite in the burden with gaseous S, in the ascending gases. These phases react to form a eutectic of chemical composition 24 % S, 9 % O2, and 67 % Fe, having a melting point of 915 deg C. Once formed this liquid gains temperature as it descends the furnace, dissolving solid metallic iron and wustite which cause a change in liquid composition along a path until at certain point, the liquid splits into two conjugate liquid phases. Further increases in the temperature cause first part of the liquid to dissolve more solid iron, moving its composition along a path while the second part of the liquid dissolves more iron oxide and moves along the another composition path. Thus there are two phases (i) a liquid metal phase, and (ii) a liquid slag phase. The presence of silica in the system does not appreciably alter this mechanism. Indeed it moves the miscibility gap. Hence the separation of the nascent liquid into liquid metal and liquid slag phases occur at lower temperatures.

Once formed the two liquids go their own separate ways. The liquid metal dissolving solid iron, C and S become the final metal phase. The slag during its descent dissolves alumina, silica and lime from the coke ash, burden gangue and fluxes to form the final slag phase. A study has also shown that that the presence of hydrogen sulphide, in a CO / N2 gas mixture, lowered the melting point of iron ore sinters and pellets due to the formation of the liquid Fe-S-0 phase.

Alkalis are also thought to be closely associated with the initial melting process in the BF. Study with regards to the distribution of alkali, shows that the alkali is concentrated in the softening-melting layers. The reason for this is that alkali compounds, inherent within the burden and coke charged into the furnace are reduced and at temperatures in excess of 800 deg C to 900 deg C, the alkalis vapourize, as a metallic element or as a cyanide, and are swept into the softening-melting layers where they concentrate . As the softening-melting layers descend the alkali evaporates and continues the cycle.

Proceso de manufactura

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Casa de Fundición de Alto Horno y su Operación

- Alto Horno y su Diseño

- Prácticas de operación y vida de campaña de un alto horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono

- Comprender el proceso de mecanizado y la máquina herramienta