Formación de Andamio en Pozo de Alto Horno

Formación de andamios en pozo de alto horno

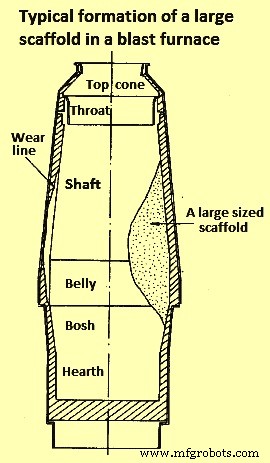

El término andamio se usa cuando hay acumulación o formación de costras en la pared del alto horno (BF) que provoca una disminución en el área de la sección transversal del eje del BF. El andamio puede ocurrir relativamente en el nivel más alto del eje BF o relativamente bajo en el eje BF (cerca de la parte superior del bosh). Es difícil generalizar los tipos de andamios ya que hay muy poco en común entre la estructura y la ubicación de los andamios de diferentes BF. Sin embargo, los andamios se pueden organizar generalmente en dos grupos. Estos grupos son (i) andamios laminados y (ii) andamios no laminados. Los andamios con estructura laminada consisten en capas alternas de hierro metálico (Fe) y carga rica en álcalis. La figura 1 muestra la formación típica de un andamio grande en un BF.

Fig. 1 Formación típica de un andamio grande en un BF

Los andamios pueden provocar ahorcamientos en el BF. El ahorcamiento se origina cuando la carga, en su descenso, encuentra una resistencia muy alta que provoca la detención del movimiento de la carga. La cortina puede romperse y luego el material caer debido al espacio que se ha creado debajo de la cortina. Después de la ruptura, cuando se produce el deslizamiento, normalmente cae una gran cantidad de materiales y se produce un funcionamiento irregular del BF que da como resultado una distribución de gas no uniforme con sus implicaciones en los parámetros del BF.

Los requisitos previos para la formación de estructuras estables y dañinas son (i) la presencia de material adecuado en la carga de BF para construir la estructura (p. ej., finos, carga mal filtrada, sinterizado con características inferiores de degradación por reducción a baja temperatura, uso de materiales sinterizados húmedos y fríos almacenados durante mucho tiempo). , o coque de tamaño pequeño, etc.), (ii) presencia de material aglomerante (cementador) para la aglomeración del material de carga, (iii) presencia de un mecanismo de fijación (anclaje) para construir el andamio en la pared del pozo del BF que puede ser un enlace químico con el material de revestimiento, anclaje físico alrededor de las placas de enfriamiento, construcción de arcos hacia las paredes del bosh, o simplemente condensación del material aglomerante en la pared, (iv) suministro continuo de los componentes adherentes, y (v ) el andamio formado es lo suficientemente fuerte para soportar las fuerzas de desgaste de los materiales que descienden.

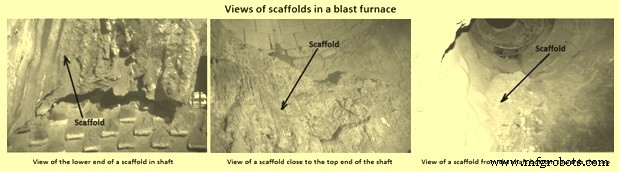

El lugar donde se ubica el andamio depende del material aglomerante, el material adherente, los materiales de carga, la operación del horno y las características de construcción del horno, como los elementos de enfriamiento y el material de revestimiento. Se puede ubicar en varios niveles en el BF, como el eje, el bosh o el vientre. La figura 2 ofrece algunas vistas de los andamios en un BF.

Fig. 2 Vistas de andamios en un BF

La composición química típica de la raíz y la corteza dura de las muestras de andamiaje de algunos de los BF de Europa se dan en la Pestaña 1.

| Tab1 Análisis típico de andamio de muestras de BF europeos | ||||

| Sl.Núm. | Composición | Raíz del andamio | Costra dura del andamio | |

| Muestra 1 | Muestra 2 | |||

| % | % | % | ||

| 1 | C | 4.24 | 1,59 | 8.4 |

| 2 | Fe (total) | 56 | 33 | 42,6 |

| 3 | SiO2 | 5.4 | 21 | 5.9 |

| 4 | Al2O3 | 9.51 | 5.16 | 1,26 |

| 5 | CaO | 11.9 | 20,6 | 5,35 |

| 6 | MgO | 4,95 | 6.08 | 1,91 |

| 7 | ZnO | 0,002 | N.D. | 23,3 |

| 8 | PbO | 0 | N.D. | 0,26 |

| 9 | K2O | 0,86 | 1,57 | 3.1 |

| 10 | Na2O | 0,36 | 0,76 | 1.3 |

| 11 | E | 4.2 | 0,05 | 0,20 |

Andamios en el bosh y el vientre

En un BF ideal, la acumulación y desprendimiento de los andamios ocurre continuamente, de modo que no se observan grandes variaciones en las pérdidas por enfriamiento o la química de la escoria. En los BF más antiguos con placas de enfriamiento y revestimiento cerámico, este equilibrio es difícil de lograr, especialmente cuando el revestimiento se ha erosionado. En los BF recientes con revestimiento de duelas o placas de cobre y grafito, hay una secuencia regular de andamiaje que se alterna entre la acumulación y el desprendimiento. El pelado de los andamios normalmente se realiza dos o más veces a la semana.

El andamio consta de brisa de coque, componentes de mineral reducido, escoria, componentes de polvo como hollín y álcali condensado, etc. Este tipo de andamio es frágil y se despega con bastante facilidad. Si este tipo de andamio permanece más tiempo en la pared de bosh, especialmente cuando cubre la circunferencia de bosh, es mecánicamente estable y gana en resistencia con el tiempo. Los óxidos de hierro se reducen a Fe metálico, se sinterizan y carbonizan. El carbón de coque (C) se gasifica por reacción de pérdida de solución, dejando espacio para el polvo y los materiales de condensación, p. óxido de potasio (K2O). Cuando el andamio ha permanecido durante más tiempo a temperaturas más altas en el bosh, el andamio es compacto y contiene principalmente Fe y escoria. Cuanto más tiempo permanece el andamio, más gana en dimensiones y crece el riesgo de perturbaciones graves.

Una formación de andamio típica procede debido a las razones y los pasos que consisten en (i) hay muchos finos presentes en la carga y sinter mal filtrado con características inferiores de degradación por reducción a baja temperatura, (ii) el material fino se segrega en la pared lado donde el flujo de gas es débil, la temperatura baja y la tasa de reducción lenta, (iii) la raíz de la zona cohesiva está ubicada baja en el bosh y también puede ser una carga mixta, (iv) el descenso normal de la carga se detiene debido a una suspensión o a una parada de mantenimiento, (v) continúa la decrepitación del sinter debido a su reducción, (vi) material reblandecido o semifundido se pega a un elemento de enfriamiento y se solidifica, (vii) cuando la carga comienza a descender nuevamente (la suspensión resbala o el horno vuelve a arrancar después de la parada), este material adherido permanece en su lugar, (viii) zinc (Zn) y compuestos alcalinos se condensan del gas en el material estancado aglomerando los finos, (ix) formación de la raíz del andamio pliegue, (x) en la superficie de la capa de material estancado, hacia la carga, la condensación de compuestos aglomerantes y polvo continúa formando una costra dura de Fe, ZnO (óxido de zinc), K2O y componentes de escoria, (xi) continúa crecimiento de hacia arriba y ligeramente hacia el centro del horno. Si se permite que este tipo de andamio crezca, puede crecer durante algún tiempo sin crear problemas significativos, pero luego causa serias perturbaciones en el funcionamiento del BF, p. hogar frío, averías en toberas, etc.

Andamios en fuste medio e inferior

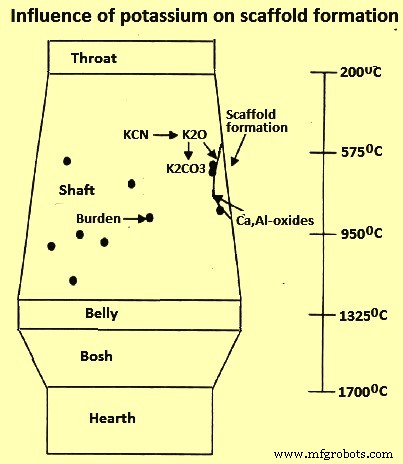

Tradicionalmente, los álcalis se consideran la razón de la formación de andamios en el eje BF. A temperaturas superiores a 1100 °C, los álcalis se reducen y vaporizan de la escoria fundida y ascienden con el gas. Los cianuros alcalinos se forman a temperaturas que oscilan entre 900 °C y 1000 °C y en un rango de temperatura de menos de 750 °C a 880 °C, estos vapores se condensan y oxidan con CO2 a carbonatos. Los álcalis también pueden reaccionar con los materiales de carga, las partículas de polvo y el revestimiento si la temperatura es lo suficientemente alta. En el sistema Na2O-K2O-MgO-CaO Al2O3-SiO2, hay muchas composiciones con bajo punto de fusión, algunas de las cuales tienen un punto de fusión tan bajo como 700 °C. A temperaturas fluctuantes, estos fundidos pueden disolver más material sólido cuando la temperatura es baja. suben y aglomeran partículas cuando la temperatura vuelve a bajar. Estas mezclas de bajo punto de fusión se descomponen en fases más estables durante la solidificación y es difícil fijar una determinada composición fundida como fase aglomerante. Las fases cristalizadas suelen tener puntos de fusión más altos que la fase fundida inicial. Es por eso que por ej. KAlSiO4 (kalsilite) se encuentra a menudo en los andamios, aunque tiene un punto de fusión muy alto (superior a 1700 grados C). La influencia de K en la formación del andamiaje se muestra en la Fig. 3.

Fig. 3 Influencia de K en la formación del andamio

El zinc se reduce alrededor de los 800 °C y se evapora a los 907 °C. Se vuelve a oxidar a ZnO en las partes más frías de la carga donde la temperatura desciende por debajo de los 800 °C y donde la proporción de CO2 / (CO2+CO) es superior a 0,2.

El andamio puede crecer muy rápido si no hay un mecanismo de desgaste como el movimiento de la carga descendente. Durante el movimiento de la carga descendente, los grumos de coque con bordes duros actúan como material de molienda. El crecimiento del andamio es un equilibrio entre los fenómenos de adherencia y desgaste. Hay muchos factores contribuyentes que se describen anteriormente. Generalmente es difícil señalar un solo factor. Normalmente, una suma de muchos factores desencadena el crecimiento de un andamio.

Andamios en el eje superior

Los andamios en el eje superior son muy comunes cuando los materiales de la carga no se tamizan a fondo o los valores de sus propiedades de descomposición a baja temperatura son bajos. Los finos en la carga se segregan hacia las paredes o se forman por decrepitación del sinterizado. Cantidades excesivas de finos dan lugar a una gran caída de presión y pueden causar los llamados "colgamientos de polvo". El material fino estancado forma una base para aglomerar compuestos como ZnO y K2CO3. A veces, la humedad en la carga húmeda y fría también puede condensarse en los materiales finos del lado de la pared.

La base del andamio se ubica en el medio del fuste, preferiblemente anclada alrededor de placas de enfriamiento sobresalientes. Debido a que la raíz del andamio se ubica tan alto en el eje, es difícil destruirlo derritiéndolo con la escoria. Además, un andamio en el eje superior dificulta o incluso imposibilita el control de la distribución de mineral/coque a lo largo del radio del horno.

Causas de la formación de andamios

Hay varias teorías con respecto a cómo se inicia la formación de andamios, pero todas las teorías aceptan que los álcalis y/o Zn están involucrados en el proceso de formación de andamios. La diferencia básica entre las teorías es que si los álcalis y Zn actúan solo como iniciadores para la formación de andamios, o si son responsables de todo el proceso. Sin embargo, no es muy seguro que la presencia de álcalis y Zn sea un requisito previo para la formación de andamios, o si simplemente agravan todo el proceso de formación de andamios.

En base a los estudios químicos y mineralógicos realizados en las muestras recolectadas para los andamios de varios BF, es evidente que la formación de andamios en El BF puede darse por una sola causa o por la multiplicidad de causas. Las diversas causas se resumen a continuación.

Zinc – Zn y compuestos que contienen Zn se encuentran en varias muestras. La acumulación de Zn tiene lugar debido al ciclo de Zn en el BF. Los compuestos que contienen Zn, como ZnO, ingresan al BF con la carga ferrosa. Mientras que el Zn se funde a temperaturas de 419,7 °C y se evapora a 906 °C, el punto de fusión del ZnO es de 1975 °C. Según la presión parcial del Zn y los contenidos de CO/CO2 y H2/H2O, el ZnO se reduce a altas temperaturas y bajo las condiciones encontradas a nivel de tobera según las reacciones reversibles ZnO + C =Zn + CO, ZnO + CO =Zn + CO2, y ZnO + H2 =Zn + H2O. El Zn metálico gaseoso se eleva hacia el eje, donde las condiciones cambian y el Zn se oxida nuevamente y se condensa en el material de carga. La precipitación forma una capa de color blanco verdoso sobre el material de carga. Debido a la alta temperatura de fusión, el ZnO permanece adherido y desciende con la carga. Junto con el nuevo Zn, ingresado con la carga, el Zn se acumula en el BF mientras no sea sacado.

La oxidación y otras reacciones producen varios compuestos de Zn que se han establecido durante los estudios mineralógicos de las muestras. El ZnO se encuentra con mayor frecuencia. Algunos de los otros compuestos encontrados son silicato de zinc (Zn2SiO4), gahnita (ZnAl2O4), hardystonita (Ca2ZnSi2O7) y franklinita (ZnO.Fe2O3). El ZnO puede aglomerar diferentes finos de carga y polvo, formando un andamio en el pozo. Un andamio de este tipo no tiene por qué fijarse necesariamente directamente a toda la pared que cubre.

En un caso típico de una operación BF donde el material de carga tiene una carga de Zn muy alta de hasta 45 kg por tonelada de metal caliente (kg/tHM), la cantidad de Zn en el BF se acumula más rápidamente que los BF con concentraciones más bajas de Zn del carga. Sin embargo, los andamios causados por Zn no son un problema específico de un BF en particular. Las concentraciones de Zn pueden alcanzar cantidades elevadas en cada BF, si el Zn no se elimina del proceso mediante una acción específica, como las altas temperaturas del gas superior.

Sinterización – Si parte de la carga ferrosa se mantiene acumulada durante un largo período de tiempo, puede reducirse incluso a las temperaturas y atmósfera existentes en el pozo. Esta acumulación se vuelve rica en granos metálicos de Fe, que se encuentran cerca de las fases de escoria. Debido a la presión de la carga y las temperaturas superiores a 900 °C, los granos metálicos de Fe se pueden sinterizar juntos. Se produce una acumulación sólida de Fe grueso. Debido a su estabilidad, solo debe fijarse a la pared en la parte inferior de la acumulación en el pozo provocando la formación de andamios.

Álcalis – Los álcalis normalmente entran al BF con el material ferroso y con el coque en forma de silicatos. La acumulación de álcalis puede ocurrir de manera similar a la acumulación de Zn en el BF. Reducidos al nivel de la tobera, los álcalis se elevan en el eje y se condensan a temperaturas de 882 °C (sodio, Na) y 779 °C (potasio, K).

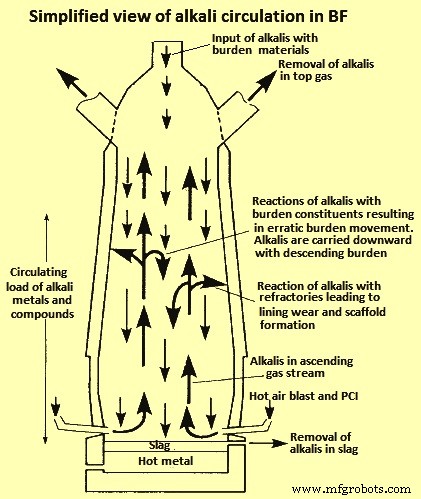

Los vapores alcalinos que ascienden con el gas circundante se condensan en la parte superior del BF donde una parte sale con el gas superior, mientras que el resto se condensa en las paredes internas o en el material de alimentación. Debido a la volatilización y condensación del álcali en las diferentes zonas térmicas, el álcali tiende a circular dentro del BF, lo que lleva a una acumulación e interacciones con otros materiales de alimentación. Esto puede tener un impacto significativo en el proceso, incluso cuando el álcali se carga en pequeñas cantidades, generalmente menos de 5 kg/tHM. En la Fig. 4 se muestra una vista simplificada de la circulación de álcali en el BF. Los estudios de BF excavados han demostrado que el nivel de álcali es más alto donde la temperatura es superior a 1000 °C, lo que significa que hay una mayor concentración de álcali en la parte inferior del el BF.

Fig. 4 Vista simplificada de la circulación de álcalis en el BF

Varias reacciones que tienen lugar para formar los óxidos de álcali que tienen puntos de fusión por encima del nivel de temperatura del eje. Los álcalis también pueden aglomerar la carga y el polvo. Si se precipitan en la pared del pozo, los álcalis pueden unir las partes de la carga y formar un andamio.

No es imprescindible que los andamios constituidos mayoritariamente por álcalis se formen en cada BF. Sin embargo, en los BF, hay capas delgadas que contienen kalsilita (KAlSiO4) y otros compuestos de K2O. Se forman directamente en la pared. El comportamiento de KAlSiO4 es importante. Puede unir las partes de la carga y formar un andamio. Luego, las piezas ferrosas se reducen y sinterizan juntas, formando un andamio sólido. Como el KAlSiO4 no es una composición estable, puede reaccionar de modo que luego se encuentren muy pocas o ninguna cantidad de álcalis en las muestras del andamio.

Zona blanda – A temperaturas de alrededor de 1100 grados C, el material de carga ferrosa comienza a ablandarse. Las estructuras blandas dentro de esta zona blanda se ven obligadas a permanecer juntas por el peso de la carga. Durante una parada del horno o una vez que se alcanzan regiones cercanas a la pared más frías, esta zona blanda se solidifica, se adhiere a la pared y forma la capa frontal de un andamio. El andamio perturba el flujo de gas a través del pozo y fuerza el flujo en otra dirección. Si debido al flujo de gas modificado, las temperaturas permanecen por debajo de sus niveles originales, el andamio difícilmente puede derretirse. Los procesos de reducción y sinterización generan una capa de granos metálicos de Fe en fases de escoria que son aún más difíciles de eliminar. Se pueden encontrar andamios muy grandes en BF donde las temperaturas han alcanzado más de 1100 grados C. Estos andamios están hechos de fases de escoria y granos metálicos de Fe sinterizados juntos. Están presentes cantidades muy pequeñas de Zn o álcalis. Por lo tanto, en esta zona, se estima que no son estos elementos, sino un proceso de solidificación del material blando el responsable del pegado inicial. Otros indicadores de este proceso de formación son la baja carburación del Fe y las partículas de coque estrechamente encerradas.

Agua – El agua entra al BF por diferentes vías. Los más importantes son (i) el sinter húmedo y el coque, especialmente el sinter recibido del almacenamiento abierto que no tiene un techo protegido de condiciones ambientales como la lluvia, (ii) la inyección de vapor de agua en el nivel de la tobera y (iii) la inyección de agua líquida en la parte superior. de la carga, en caso de que las temperaturas del gas superior excedan un cierto valor. Además, cerca de la parte superior de la carga, en las regiones cercanas a la pared fría, el vapor de agua puede condensarse. A lo largo de la pared del pozo, el agua líquida puede fluir hacia abajo y alcanzar niveles más profundos del pozo. El agua acumula polvo y partículas finas de la carga y puede adherir estos aglomerados a la pared. Durante un largo período de tiempo, los procesos de sinterización y reducción forman un andamio de construcción sólida.

El agua que fluye hacia abajo en la pared del pozo reduce la temperatura en las regiones cercanas a la pared. Debido a esta caída de temperatura, el Zn y los álcalis se condensan mucho más rápido y se aceleran los procesos de formación de andamios correspondientes. Una vez que el agua llega a las regiones más calientes, se evapora, mientras que la fase de agua líquida corre más abajo en el eje BF. El vapor de agua reduce el contenido de H2/H2O en estas áreas. Como resultado, el equilibrio de la reacción reversible en la ecuación ZnO + H2 =Zn + H2O cambia hacia o más hacia la dirección de ZnO.

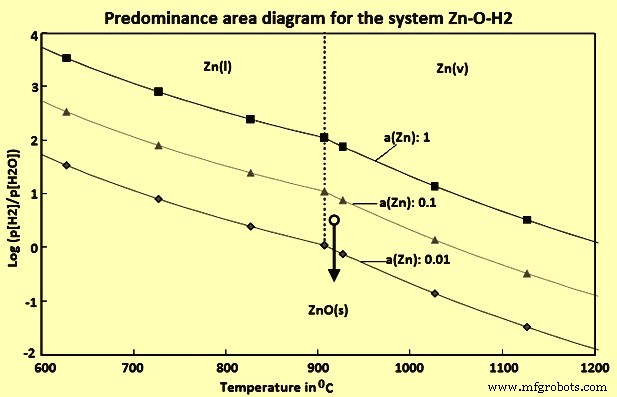

En el diagrama de áreas de predominio para el sistema Zn-O-H2 (Fig 5), se muestran tres fases diferentes en función del contenido de H2/H2O y la temperatura. Las fases son (i) Zn líquido, Zn(l), (ii) vapores de Zn, Zn(v), y (iii) ZnO sólido, ZnO(s). El diagrama se ha calculado a partir de datos termoquímicos para sustancias puras. Las líneas continuas con una curva en el punto de ebullición son líneas de coexistencia donde Zn y ZnO existen juntos en equilibrio. Zn es estable por encima de esas líneas y ZnO es estable por debajo. Las líneas de coexistencia son función de la actividad del Zn, a(Zn). Para gases ideales, la actividad de los vapores de Zn, a(Zn) es igual a la presión parcial de Zn(v). Bajo las condiciones que normalmente se encuentran en BF, se esperan valores de actividad entre 0,1 y 0,01 para los vapores de Zn. Cuantas más condiciones se alejan de las líneas de coexistencia, más producto se crea antes de que la reacción vuelva a alcanzar el equilibrio. Si se forma más ZnO, disminuyen las posibilidades de sacar Zn del proceso debido a las altas temperaturas del gas superior.

Fig. 5 Diagrama de áreas de predominio para el sistema Zn-O-H2

El círculo negro en el diagrama caracteriza una cantidad de H2 que es tres veces la cantidad de vapor de agua a temperaturas un poco por encima del punto de ebullición de Zn. Dependiendo de la presión parcial de Zn, el equilibrio termomecánico es cercano, probablemente incluso a favor de Zn(v). Si se agrega agua, se evapora y el contenido de H2/H2O disminuye en la dirección de la flecha. Las condiciones están ahora más alejadas de las líneas de convivencia. Como resultado, aumenta la cantidad de ZnO formada. Después de la precipitación, el andamio se forma mucho más rápido a medida que se acelera el proceso de formación del andamio.

Cal junto con agua – Si se agrega demasiada cal quemada al proceso de sinterización, puede obligar a la sinterización a partirse y romperse si entra en contacto con el agua y reacciona. Como resultado, la cantidad de piezas de carga fina aumenta en el BF. En general, las partes finas de la carga son mucho más fáciles de aglomerar y de soportar la formación de andamios. Dentro del BF, la cal quemada y el agua pueden reaccionar para formar cemento. El cemento aglomera la carga y forma un andamio muy estable y de construcción sólida. Si las piezas de carga ferrosa se reducen y sinterizan juntas, se forma un andamio aún más estable.

Proceso de formación de andamios

Los andamios normalmente se componen de una cubierta sólida en el lado interior de la BF y una capa de material de carga suelta entre esta cubierta y la pared de la BF. Los estudios han demostrado que la capa sólida se desarrolla a lo largo de una isoterma. Durante la formación, esta isoterma se ubica en la posición de la capa sólida. Hay dos estructuras diferentes que forman la capa sólida en el lado interior:(i) granos metálicos de Fe en fases de escoria, y (ii) carga pegada por ZnO. Dos procesos de formación parecen posibles.

En el primer proceso, la carga ferrosa blanda se solidifica a lo largo de una isoterma, si la temperatura dentro del BF cae. El motivo de una caída de temperatura puede ser una parada o una fluctuación en el proceso. Durante un intervalo de tiempo lo suficientemente largo, la carga que contiene Fe se reduce y se sinteriza aún más a la temperatura del eje y la atmósfera. Al final del proceso se han formado granos de Fe metálico en fases de escoria.

En el segundo proceso, el Zn, los álcalis y sus compuestos precipitan y se forman una vez que la temperatura cae por debajo de cierto punto. Solo a cierta temperatura, los procesos de reacción y precipitación crean suficiente Zn o compuestos alcalinos para unir la carga. Las estructuras de coque y sinterización unidas entre sí por ZnO son el producto. Durante otros procesos de reducción y sinterización de la carga que contiene Fe, el Zn puede reaccionar y gasificarse. En este caso, los granos de Fe metálico en fases de escoria son el producto final del andamio, que en el primer proceso está formado por estructuras de coque y sinterización unidas entre sí por ZnO.

El andamio formado por cualquiera de los procesos anteriores explica la forma de la cubierta sólida, la capa de material de carga suelta y por qué se forma el andamio en unos pocos días. Una vez que existe la capa sólida, perturba el flujo de gas a través del eje y fuerza el flujo en otra dirección. Como resultado del flujo de gas modificado, las temperaturas pueden permanecer por debajo de sus niveles originales. En este caso, el andamio difícilmente puede derretirse. La condensación y precipitación en la capa de material de carga suelta acumula posteriormente Zn y compuestos alcalinos. Estos procesos de acumulación también pueden conducir a la formación de una nueva capa frente a la capa ya existente. La capa existente es un soporte estructural para el crecimiento posterior de una nueva capa y la protege de la abrasión.

Los andamios normalmente se forman continuamente. Los contenidos de álcalis y Zn del gas ascendente se depositan en la carga o refractario a medida que la temperatura desciende en el pozo. Este fenómeno crea andamios de crecimiento lento. La velocidad de crecimiento de la capa de andamiaje sobre el refractario es generalmente del orden de unos pocos milímetros por semana. Este tipo de formación de andamios está influenciado principalmente por la carga de álcali y Zn de la carga y la distribución de temperatura en el eje.

Las perturbaciones o interrupciones del proceso en el BF pueden provocar que la carga comience a sinterizarse. Si esto ocurre en la zona inferior del horno, la carga descendente puede eliminar parcial o totalmente el material aglomerado. Si la aglomeración se produce en la parte más alta del pozo, la carga parcialmente aglomerada puede estancarse. El material debajo de esta zona también debe estancarse. Todo este material se reduce lentamente con el tiempo y se convierte en Fe reducido. Durante el tiempo de reducción y dependiendo de la distribución de temperatura en el BF, los vapores de álcali y Zn pueden depositarse en las superficies de las partículas de óxido de Fe y formar compuestos con alúmina y silicatos de magnesio. La velocidad de crecimiento de este fenómeno puede ser considerablemente mayor en comparación con la formación de andamios debido a la deposición de álcali y Zn en el refractario. La velocidad de crecimiento depende de parámetros como la extensión de la zona de carga aglomerada inicial, la distribución de temperatura y la cantidad de partículas finas en el gas ascendente.

Medidas para evitar la formación de andamios

Si los andamios crecen mucho, perturban el proceso en el BF y reducen la eficiencia del BF. Los andamios de construcción sólida a veces solo se pueden quitar con voladuras. Tales contramedidas radicales a veces no se pueden prevenir. Sin embargo, parece posible intervenir con medidas menos extremas para evitar la formación de andamios. Cuando los andamios son aún comparativamente pequeños en tamaño, especialmente durante el proceso de formación, los pasos contra su formación son efectivos. Algunas de estas medidas se dan a continuación.

Capacidad de refrigeración – Para iniciar el proceso de fusión del material de carga solidificado en la pared del pozo y para evitar la solidificación de la zona blanda en las regiones frías cercanas a la pared, se puede reducir la capacidad del sistema de enfriamiento del pozo. Se puede minimizar el número de cajas de refrigeración en la parte superior del pozo. Una menor capacidad de enfriamiento mantiene la temperatura interior lo suficientemente alta, para evitar que una posible zona blanda se solidifique durante las paradas de BF. Alternativamente, parece posible cargar grandes cantidades de coque cerca de la pared, antes de una parada. El coque debe colocarse de tal manera que durante la parada permanezca en la región donde la parte inferior del andamio normalmente se pega a la pared. De esa forma se puede evitar la solidificación y el pegado a la pared del material de carga blanda, porque el coque no se ablanda a las temperaturas del eje.

Carga de coca cerca de la pared – Grandes cantidades de coque, preferiblemente cargadas hacia las regiones cercanas a la pared, elevan la temperatura y pueden derretir andamios. El aumento de temperatura también previene o reduce la condensación de Zn y álcali y, como resultado, el desarrollo de nuevos andamios. Los primeros resultados de una carga de coque cerca de la pared son generalmente visibles dos o tres días después de su inicio. La desventaja de esta contramedida es, por supuesto, un mayor proceso de desgaste del refractario de la pared del pozo y una menor utilización de gas.

Sílice – La sílice puede reaccionar con el material del andamio y formar compuestos eutécticos de sílice con puntos de fusión bajos. Por lo tanto, se puede agregar sílice a la pared cerca de las regiones para derretir los andamios de la pared del pozo.

Centro - carga de partes finas de la carga – Las partes finas de la carga son mucho más fáciles de aglomerar y deben reducirse. Si se cargan al BF, estos son para ingresar al BF a la región central. De esta forma se minimizan las posibilidades de que los aglomerados de carga fina se peguen a la pared del hueco.

Equilibrado de álcalis y escorias ácidas – El balance de entrada y salida proporciona información valiosa sobre la cantidad real de álcalis en el proceso BF. Los álcalis pueden luego salir del BF por una escoria ácida. La escoria ácida también aumenta la cantidad de azufre en el metal caliente (HM). Por lo tanto, el equilibrio es importante para operar el BF con la escoria ácida durante un período limitado y, por lo tanto, las desventajas lo menos posible.

Deslizamiento forzado – El deslizamiento forzado se produce cuando hay una parada de la presión de chorro durante unos minutos. Obliga a la carga a descender repentinamente en el eje y la parte superior de la carga se hunde. Debido a la fuerza repentina iniciada por el peso de la carga, los andamios pueden romperse. El deslizamiento forzado se debe dar solo al final del roscado, para evitar una pérdida de calidad y la contaminación del HM por el material que se desliza hacia abajo.

Optimización de las características constructivas de BF – Especialmente en su parte superior fría, las cajas de refrigeración actúan como un ancla para futuros andamios. A diferencia de las duelas, las cámaras frigoríficas generan puntos fríos distribuidos por la pared del hueco. Estos puntos fríos son puntos de partida ideales para la condensación y la solidificación. Las duelas con el mismo efecto de enfriamiento que las cajas de enfriamiento producen un campo de temperatura constante, sin los mínimos de temperatura extrema. Por lo tanto, las duelas son menos propensas a generar andamios.

Alta temperatura superior del gas – El Zn puede salir del proceso BF con altas temperaturas del gas superior, lo que no da a los vapores de Zn suficiente tiempo para condensarse o reaccionar. Para alcanzar este objetivo, se necesita una temperatura de gas superior óptima de alrededor de 350 °C. Junto con las altas cantidades de coque, cargadas en el área de la pared, se pueden manejar cantidades de Zn de 45 kg/tHM en el BF.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Factores que afectan la tasa de coque en un alto horno

- Alto Horno y su Diseño

- Métodos para apagar un alto horno