Hojalata y Proceso de Estañado

Hojalata y proceso de estañado

El estañado o estañado es el proceso de recubrir finamente una lámina o tira de acero con estaño (Sn), y el producto resultante se conoce como hojalata. La hojalata es una hoja o tira de acero bajo en carbono reducido en frío, de calibre liviano, recubierta en ambas caras con estaño comercialmente puro. Combina la fuerza y formabilidad del acero y la resistencia a la corrosión, soldabilidad y buena apariencia del estaño. Dentro de esta amplia descripción, existe hoy en día una gama extremadamente amplia de productos de hojalata, hechos a medida para cumplir con los requisitos particulares del uso final.

Las hojas de hojalata se utilizan ampliamente para fabricar varios tipos de latas mediante soldadura blanda o blanda. Se caracterizan por el atractivo brillo metálico. Las hojas de hojalata con varios tipos de rugosidad superficial se producen seleccionando el acabado superficial de la lámina de acero del sustrato. Tienen una excelente pintabilidad e imprimibilidad. La impresión tiene un hermoso acabado con varias lacas y tintas. Se obtiene la formabilidad adecuada para diversas aplicaciones, así como la resistencia requerida después de la formación, seleccionando un grado de temple adecuado. Además, se obtiene una resistencia a la corrosión adecuada contra el contenido del contenedor seleccionando un peso de recubrimiento adecuado.

La hojalata se utiliza para fabricar todo tipo de envases, como latas de alimentos, latas de bebidas y latas artísticas. Sus aplicaciones no se limitan a los contenedores. La hojalata también se ha utilizado para fabricar piezas de maquinaria eléctrica y muchos otros productos.

La producción de la base de acero y su posterior recubrimiento con estaño son independientes entre sí, por lo que cualquier conjunto de propiedades del acero, en teoría, pueden combinarse con cualquier recubrimiento de estaño. La composición del acero utilizado para la hojalata se controla de cerca y, según el grado elegido y su forma de procesamiento, se pueden producir varios tipos con diferentes conformabilidades (también conocidas como temples). La hojalata se vende en una variedad de espesores de acero, generalmente entre 0,15 mm y 0,6 mm.

Las láminas de acero se pueden recubrir con diferentes espesores de estaño. Incluso se pueden producir espesores diferentes en las dos caras (revestimientos diferenciales) para adaptarse a condiciones variables en las superficies internas y externas de un contenedor. También se producen varios acabados superficiales para diversas aplicaciones. La hojalata tiene un tratamiento de pasivación especial para estabilizar la superficie y mejorar la adherencia de las lacas. También lleva una película muy delgada de un aceite para mejorar sus propiedades de manipulación y fabricación. Este aceite es, por supuesto, compatible con productos alimenticios. La amplia variedad de materiales resultante brinda al usuario una gran flexibilidad en la elección y la capacidad de seleccionar con precisión el material adecuado para un uso final determinado.

Hojalata y envases de material alimentario

El estaño está presente en la dieta solo en pequeñas cantidades de iones Sn (+2) unidos a complejos. Ocurre en la mayoría de los materiales alimenticios. Los niveles de estaño deben ser tan bajos como sea posible debido a la posibilidad de irritación gástrica. Los niveles suelen ser inferiores a 1 mg/kg (miligramos por kilogramo) en materiales alimentarios no elaborados. Se encuentran concentraciones más altas en los alimentos enlatados debido a la disolución de la hojalata para formar compuestos o complejos inorgánicos de estaño. En general, se especifica un límite máximo de 250 mg/kg para el estaño en alimentos sólidos enlatados y un nivel máximo de 200 mg/kg para alimentos líquidos enlatados. El cloruro de estaño está autorizado como aditivo alimentario para productos alimenticios enlatados hasta 25 mg/kg (como estaño).

La principal fuente actual de estaño en la dieta son los materiales en contacto con los alimentos, especialmente la liberación de las latas a los materiales alimentarios ácidos. Las latas son en realidad latas de acero con una fina capa de estaño metálico (hojalata). A menudo hay un revestimiento interno a base de resina en la hojalata. La hojalata se utiliza principalmente en latas, tapas de latas y cierres principalmente para botellas y frascos de vidrio. Sin embargo, el uso de latas está disminuyendo. El estaño también se usa para recubrir utensilios de cocina.

El estaño es anfótero y reacciona con ácidos y bases fuertes, pero es relativamente poco reactivo con soluciones casi neutras. La presencia de oxígeno acelera enormemente la reacción en solución. La hojalata utilizada en los envases de alimentos se oxida lentamente. El contenido de estaño en los alimentos depende de (i) si las latas están lacadas, (ii) la presencia de agentes oxidantes o aceleradores de la corrosión, (iii) la acidez del producto alimenticio en la lata, (iv) cuánto tiempo , y a qué temperatura se almacenan las latas antes de abrirlas, y (v) el tiempo que se mantiene el producto en la lata después de abrirlas.

La oxidación de la hojalata seguida de la migración inevitable de los iones de estaño formados en el material alimenticio es el mecanismo fisicoquímico, conocido como efecto de ánodo de sacrificio, que protege el acero subyacente de la corrosión del material alimenticio. La disolución de la lata protege la lata de una posible perforación y protege el contenido de la degradación (cambios de color y sabor) durante la esterilización por calor y el almacenamiento, que tiene una vida útil típica de 2 años.

Las concentraciones de estaño en los materiales alimentarios en latas sin lacar pueden superar los 100 mg/kg, mientras que los materiales alimentarios almacenados en latas lacadas tienen niveles de estaño generalmente por debajo de los 25 mg/kg. Sin embargo, el almacenamiento de materiales alimenticios en latas abiertas sin lacar da como resultado aumentos sustanciales en la concentración de estaño en los materiales alimenticios. Las verduras y frutas enlatadas en latas sin lacar representan solo un pequeño porcentaje en peso de la ingesta total de alimentos, mientras que pueden aportar el 85 % de la ingesta total de estaño. El grosor del revestimiento de laca afecta en gran medida el rendimiento de la lata de comida lacada.

Hojalata:su corrosión y usos

Para el estaño sumergido en caliente y galvanizado, se forma una película de óxido sobre el estaño en el aire. La película es bastante estable y proporciona una barrera para una mayor oxidación. A valores de pH entre 3 y 10 y en ausencia de agentes complejantes, la barrera de óxido protege el metal de los alimentos. Sin embargo, fuera de este rango de pH, se produce la corrosión del estaño.

Se puede esperar cierta corrosión del estaño o de los revestimientos de estaño expuestos al aire libre. En exposición interior normal, el estaño protege al hierro, acero y sus aleaciones. Se puede esperar corrosión en las discontinuidades del revestimiento (como los poros) debido a los pares galvánicos formados entre el estaño y el acero subyacente a través de las discontinuidades, especialmente en atmósferas húmedas.

El estañado es un proceso extremadamente rentable, ya que el estaño está fácilmente disponible y es mucho menos costoso. También ofrece una excelente soldabilidad, así como una protección superior contra la corrosión.

El estañado puede producir un color gris blanquecino que es preferible cuando se desea una apariencia opaca o mate. También puede producir un aspecto metálico brillante cuando se prefiere un poco más de brillo. El estaño ofrece un nivel decente de conductividad, lo que hace que el estañado sea útil en la fabricación de varios componentes electrónicos. El estaño también se utiliza para el envasado de alimentos. Debido a varias ventajas, el estaño es el metal elegido para aplicaciones de revestimiento en una amplia gama de industrias como (i) aeroespacial, (ii) envasado de alimentos, (iii) electrónica, (iv) telecomunicaciones y (v) fabricación de joyas.

La formación de bigotes de estaño puede ocurrir durante el proceso de estañado y puede afectar negativamente el resultado final. El estaño tiene una fuerte tendencia a formar bigotes. Los bigotes de estaño son protuberancias pequeñas y afiladas que se pueden formar en la superficie de las láminas de estaño puro mucho después de la conclusión del proceso de recubrimiento. Los bigotes tienen un diámetro de 1 mm a 2 mm y pueden alcanzar una longitud de unos 3 mm. Los bigotes pueden causar daños significativos a las hojas de hojalata terminadas. Dado que los bigotes son eléctricamente conductores, pueden provocar cortocircuitos en los componentes electrónicos. Aunque el mecanismo exacto del crecimiento de los bigotes aún no se comprende en detalle, los bigotes de estaño solo pueden ocurrir en recubrimientos de estaño puro galvanizado. Como medida preventiva, se requiere que se agregue al menos un 2 % de plomo al estaño, o que el estañado puro se caliente por encima de la temperatura de fusión del estaño.

Proceso de estañado

La hojalata es básicamente un producto de acero, ya que es esencialmente una tira de acero de calibre ligero recubierta con estaño en ambas superficies. Por lo tanto, la producción de hojalata se divide convenientemente en dos etapas principales, a saber (i) la producción de tiras o láminas delgadas de acero con bajo contenido de carbono que tienen las dimensiones y propiedades mecánicas requeridas, y (ii) el proceso de recubrimiento con estaño. Aquí solo se describe el proceso de recubrimiento con estaño. La tira o lámina delgada de acero con bajo contenido de carbono sobre la que se aplica el revestimiento de estaño se denomina "placa negra".

Grandes cantidades de hojalata relativamente fuerte ahora se fabrican mediante la técnica de doble reducción. Se puede producir hojalata más delgada pero más resistente mediante el método de doble reducción, lo que permite una utilización más eficiente del material en la fabricación de latas. Después de un laminado en frío inicial y un recocido, en lugar de un laminado templado, el acero se somete a una segunda reducción en frío con lubricación, del orden del 10 % al 50 %. El efecto de endurecimiento por trabajo le da al acero una resistencia adicional, mientras que la tira conserva la ductilidad suficiente para que se le dé la forma de extremos y cuerpos de latas. El espesor final puede ser tan bajo como 0,12 mm, siendo el rango típico de 0,14 mm a 0,24 mm. Se puede utilizar un tren de laminación de dos o tres cajas para la doble reducción. En algunas plantas, se utiliza un molino de doble propósito que puede producir material doblemente reducido y operar como un molino de temple convencional (skin pass). El acero de doble reducción muestra propiedades direccionales muy marcadas y la dirección de la fibra siempre debe indicarse y tenerse en cuenta durante las operaciones de formación con la hojalata final.

Antes de entrar en la línea de estañado, la tira normalmente se recorta y se inspecciona en una línea de preparación de bobinas. También se puede instalar un medidor de espesor de tira para poder cortar la placa negra fuera de calibre o de calidad inferior. Las bobinas de peso óptimo se producen soldando las tiras entre sí.

Hay dos procesos para el estañado de las placas negras, a saber, (i) el proceso de estañado por inmersión en caliente y (ii) el proceso de galvanoplastia.

Proceso de estañado en caliente

El proceso de estañado en caliente es el proceso de sumergir la placa negra de acero en un baño de estaño fundido puro a una temperatura superior a 232 grados C. El recubrimiento producido consta de una capa intermetálica muy delgada que primero se forma en la interfaz del material base y el estaño (por ejemplo, al sumergir la placa negra, se forma una aleación de hierro/estaño) seguido de una capa de estaño puro.

El fleje de acero a estañar se desenrolla primero y luego se somete a un ciclo de limpieza a fondo y, opcionalmente, decapado. A continuación, se humedece toda su superficie con un fundente adecuado a la aplicación, normalmente un producto comercial estándar. Este fundente o "líquido de soldadura" activa la superficie de la tira en preparación del proceso de estañado. El llamado baño fundente es seguido por el baño de estaño calentado. Por lo general, se trata de una olla calentada por resistencia, pero para rendimientos altos también se puede considerar el uso de una olla calentada por inducción. Aquí, el estaño fundido se mantiene a la temperatura especificada y se sustituye la cantidad de energía eliminada por la tira recubierta. También se puede utilizar un sistema de calefacción de gas, pero tiende a ser una desventaja debido a la complejidad de la instalación.

Las velocidades de la tira alcanzan hasta 200 metros por minuto (m/min). El baño de estaño tiene una temperatura de alrededor de 250 °C a 290 °C (la temperatura de fusión del estaño es de alrededor de 230 °C). Dada la conductividad térmica relativamente baja del estaño, la gestión de la temperatura del baño debe abordarse con cuidado. Aguas abajo del baño de estaño, que debe dimensionarse adecuadamente, el núcleo del sistema es el diseño y la integración del proceso de la unidad de limpieza y soplado, ya que es decisiva para el espesor del recubrimiento y la uniformidad en el ancho y largo de la banda. . Opcionalmente, el limpiador de aire se puede acoplar con un medidor de recubrimiento en línea no destructivo. Esto forma un circuito de control cerrado que garantiza una calidad uniforme del producto. Desde el limpiador de aire, la tira recién recubierta ingresa a una zona de enfriamiento de alta convección sin contacto y luego pasa a través del medidor de recubrimiento antes de enrollarse nuevamente en el enrollador. El régimen de funcionamiento especial de la línea de estañado en modo stop-and-go proporciona una reducción drástica del material de rechazo estañado.

Las ventajas del proceso de estañado en caliente son (i) ningún desperdicio del proceso de producción, (ii) ninguna sustancia peligrosa (como cianógeno, plomo, etc.) se utiliza en absoluto en el proceso de producción, (iii) la velocidad de recubrimiento es muy alta ( varias veces mayor que el recubrimiento electrolítico, (iv) tanto el recubrimiento grueso como el recubrimiento delgado se pueden producir aproximadamente a la misma velocidad, (v) el espesor de la capa de estaño se establece mediante un sistema de cuchillas de aire controlado por computadora, un proceso sin contacto que asegura una superficie particularmente alta cualidades, (vi) el recubrimiento de estaño y el metal base están fuertemente unidos a medida que se forma una capa intermetálica durante el proceso de inmersión en caliente, (vii) el riesgo de crecimiento de bigotes es muy pequeño ya que el proceso de inmersión en caliente hace que la estructura cristalina del estaño sea uniforme y minimiza su interior. estrés que minimiza el riesgo de crecimiento de bigotes. Las ventajas del estañado en caliente en comparación con el recubrimiento de estaño electrochapado incluyen (i) menos poroso que el electrochapado, (ii) más dúctil que el electrochapado, (iii) prácticamente libre de estrés, (iv) más económico que ele ctrochapado, y (v) mejor resistencia a la corrosión que el electrochapado. Las desventajas del estañado por inmersión en caliente es que el espesor del recubrimiento proporcionado por el estañado por inmersión en caliente no está tan bien controlado en comparación con el proporcionado por los métodos de galvanoplastia. El estañado por inmersión en caliente no debe usarse cuando se necesitan tolerancias estrictas.

Estañado por galvanoplastia

En la galvanoplastia, el artículo que se va a recubrir se coloca en un recipiente que contiene una solución de una o más sales de estaño. El artículo está conectado a un circuito eléctrico, formando el cátodo (negativo) del circuito, mientras que un electrodo típicamente del mismo metal que se va a recubrir forma el ánodo (positivo). Cuando una corriente eléctrica pasa a través del circuito, los iones metálicos en la solución son atraídos por el artículo. Para producir una superficie lisa y brillante, la lámina electrochapada se calienta brevemente por encima del punto de fusión del estaño.

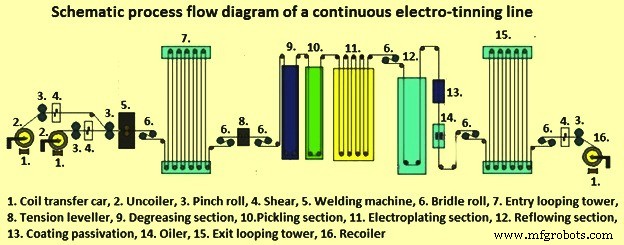

En la actualidad, la hojalata se produce virtualmente solo mediante la galvanoplastia de estaño sobre la base de acero mediante un proceso continuo (Fig. 1). La razón principal por la que el estañado electrolítico de la tira de acero reemplaza el proceso de estañado por inmersión en caliente es que proporciona un grado muy alto de control del espesor, incluidos los espesores diferenciales del recubrimiento en los dos lados de la lámina de acero. El proceso de estañado eléctrico también proporciona mayores rendimientos de hojalata con una calidad superior y un menor costo de producción. Además, con las mejoras en la tecnología de recubrimiento y la química de la base de acero, los espesores de la base de acero y el revestimiento de estaño se han reducido gradualmente de manera significativa. En estos días, un espesor de recubrimiento típico está en el rango de 0,1 a 1,5 micras, según el uso final.

Fig. 1 Diagrama de flujo del proceso esquemático de una línea continua de electroestañado

Hay cuatro opciones básicas de procesos de recubrimiento electrolítico que se pueden usar para depositar estaño. Estos son (i) estannato alcalino, (ii) sulfato ácido, (iii) fluoborato ácido y (iv) sulfonato ácido. El proceso de estannato se basa en estannato de sodio o de potasio. Para aplicaciones de metalizado de alta velocidad, se usa estannato de potasio ya que tiene una solubilidad muy alta en comparación con la sal de sodio. Para lograr densidades de corriente de hasta 1600 amperios por metro cuadrado (A/m2), se utiliza una formulación que contiene 210 gramos por litro (g/L) de estannato de potasio y 22 g/L de hidróxido de potasio. La concentración de estannato de potasio se puede duplicar para alcanzar una densidad de corriente de 4000 A/m2. Las eficiencias de ánodo en el rango de 75 % a 95 % y las eficiencias de cátodo en el rango de 80 % a 90 % son típicas para el proceso alcalino.

De todos los procesos de estañado, el proceso alcalino tiene un poder de proyección superior. El proceso no requiere el uso de agentes de adición orgánicos pero debe operar a temperaturas elevadas (70°C a 90°C). El aspecto más importante del estañado alcalino es la necesidad crítica de un control adecuado del ánodo. Si los ánodos de estaño no se controlan adecuadamente durante el proceso de revestimiento, se forman depósitos porosos rugosos. Debe haber una película de color amarillo verdoso en el ánodo durante la operación de metalizado para garantizar un excelente metalizado.

Las soluciones de revestimiento a base de sulfato de estaño (de 7 g/L a 50 g/L) y ácido sulfúrico (de 50 g/L a 150 g/L) pueden depositar un depósito decorativo brillante o un acabado mate, según el tipo de refinador de grano/ sistema de aclarado utilizado. Se puede obtener un acabado de estaño mate semibrillante utilizando gelatina y un compuesto orgánico, beta-naftol. Una gran variedad de abrillantadores orgánicos están disponibles comercialmente para producir depósitos adherentes decorativos y brillantes a partir del electrolito de sulfato estannoso. Estos aditivos se basan generalmente en aldehídos alifáticos y una amina aromática. Las versiones mejoradas de lo anterior consisten en agentes humectantes tales como polietilenglicol soluble en agua y un derivado de etileno soluble en agua como agente abrillantador principal. El baño brillante tiene varias ventajas sobre el proceso mate, que incluyen una mejor resistencia a la corrosión, porosidad reducida, resistencia a las huellas dactilares, soldabilidad mejorada y apariencia cosmética.

El proceso de sulfato ácido opera entre 20 °C y 30 °C con eficiencias de ánodo y cátodo esencialmente del 100 %. El baño de ácido no necesita el control cuidadoso del ánodo del baño de estannato alcalino, pero sí necesita agentes de adición orgánicos. Sin embargo, el poder de lanzamiento del baño ácido normalmente es menor en comparación con el proceso de estannato alcalino.

Otro proceso de metalizado ácido basado en fluoborato de estaño (75 g/L a 115 g/L) y ácido fluobórico (50 g/L a 150 g/L) está diseñado para metalizar depósitos de estaño mate puro. Una gran ventaja de este proceso sobre el sulfato de estaño es que puede funcionar a densidades de corriente de cátodo mucho más altas, hasta 10.000 A/m2 (en soluciones de revestimiento agitadas). La gelatina y el beta-naftol se utilizan normalmente como refinadores de grano en este proceso, que funciona en un rango de temperatura de 20 °C a 30 °C. Las eficiencias del ánodo y el cátodo son de alrededor del 100 %.

Recientemente, las formulaciones de estañado a base de ácido metanosulfónico (del 15 % al 25 % por volumen) están ganando aceptación porque las soluciones requieren un tratamiento de residuos simple, no contienen fluoruros ni boro, y son menos corrosivas que los electrolitos a base de ácido fluobórico. Los electrolitos metanosulfónicos, similares a los baños de fluoborato, pueden contener altas concentraciones de metal en solución (hasta 100 g/L de estaño), lo que permite el recubrimiento a altas velocidades. Una desventaja importante del proceso de metano-ácido sulfónico es su alto costo de reposición química.

Todos los electrolitos de estañado ácidos mencionados anteriormente depositan estaño desde el estado divalente (+2) en comparación con el estado +4 para las soluciones alcalinas de estannato. Por lo tanto, los procesos ácidos depositan estaño dos veces más rápido que el proceso de estannato y operan esencialmente con una eficiencia de cátodo del 100 %. Los procesos de estaño ácido son más fáciles de controlar y mantener que la solución de estannato. Tienen la ventaja adicional de funcionar a temperatura ambiente.

Al considerar el flujo del proceso en la línea continua de electroestañado (Fig. 1), las bobinas de placa negra se alimentan a la línea de estañado y se cargan en la desbobinadora. Se necesitan dos desenrolladores para un funcionamiento continuo. El extremo de cola de la bobina que se está procesando se suelda al extremo de cabeza de la siguiente bobina que se va a procesar, lo que requiere que las dos bobinas estén estacionarias durante la soldadura. Para evitar que se apaguen durante la soldadura, las líneas están equipadas con torres en bucle o acumuladores que pueden contener cantidades variables de placa negra sin enrollar (a menudo hasta 600 metros). Las modernas líneas de electroestañado incorporan recortadores laterales después del acumulador para cortar la tira al ancho correcto. Además, muchas líneas ahora incorporan niveladores de tensión o estiramiento, que aplican tensión controlada a lo largo de la tira para eliminar las distorsiones.

En las líneas continuas de electroestañado, el tiempo de limpieza es muy corto (alrededor de 1 segundo a 2 segundos). Por tanto, existe la necesidad de una limpieza eficaz de la tira de placa negra. Esta necesidad se satisface con el uso de electrólisis para ayudar a la disolución química de residuos de aceite de laminación y otros contaminantes orgánicos. La fuerte corriente que pasa durante la electrólisis produce gases en la superficie de la tira. Esto da como resultado el levantamiento de la suciedad y los residuos de la tira. El agente de limpieza es generalmente una solución de 1 % a 5 % en agua de una mezcla de fosfatos, agentes humectantes y emulsionantes en una base de hidróxido de sodio/carbonato. La temperatura generalmente está en el rango de 80 °C a 90 °C con una densidad de corriente de 1000 A/m² que normalmente es adecuada.

Después de la limpieza, la tira se lava a fondo, idealmente en agua caliente (70 grados C) usando rociadores de alta presión. El decapado elimina las capas de óxido y herrumbre y deja la superficie grabada para una mejor deposición del estaño. Durante el proceso, la tira generalmente se vuelve anódica y luego catódica con densidades de corriente que oscilan entre 500 A/m2 y 3000 A/m2.

En la sección de estañado se pueden utilizar diferentes tipos de electrolitos. Las celdas de recubrimiento consisten en una serie de tanques verticales a través de los cuales pasa la tira en forma de serpentina. El número de pases del tanque de recubrimiento en uso, la longitud del ánodo y el ancho de la tira determinan el área efectiva de recubrimiento. Esto, junto con la corriente de recubrimiento disponible, decide la velocidad de línea máxima para un peso de recubrimiento particular. Las líneas de estañado actuales alcanzan velocidades de 600 m/min o más con anchos de banda típicos entre 1000 mm y 1250 mm. La tira de acero es guiada a través de los tanques por rodillos hundidos ubicados en la parte inferior de los tanques y rodillos conductores con rodillos de sujeción cubiertos de goma en la parte superior. Estos recogen el electrolito de la tira y lo devuelven a la celda de revestimiento. Los rollos conductores deben tener buena conductividad eléctrica y baja resistencia de contacto entre el rollo y la tira húmeda. Estos rollos generalmente están hechos de acero recubierto con cobre y luego con cromo.

Cada tanque de galvanoplastia tiene cuatro barras colectoras de ánodos y cuatro bancos de ánodos, uno para cada cara de los pases hacia abajo y hacia arriba de la tira. Tradicionalmente, los ánodos se fabrican con un 99,9 % de estaño puro y tienen 76 mm de ancho, 50 mm de espesor y alrededor de 1,8 m de largo. El ánodo se consume en el proceso y se reemplaza cuando su espesor se reduce en aproximadamente un 70 %. Se quita un ánodo gastado de un extremo del banco y se inserta uno nuevo en el otro, los otros se mueven a través para hacer espacio. En los últimos años, los ánodos inertes hechos de titanio recubierto con platino u óxido de iridio se han vuelto más populares. Nippon Steel fue el primero en utilizar ánodos inertes en la línea de electroestañado. En este caso, los iones estannosos se producen fuera de línea en una planta de generación en la que se burbujea oxígeno a alta presión a través de la solución electrolítica que contiene perlas de estaño puro, disolviendo el estaño y produciendo electrolito nuevo.

Los ánodos inertes se colocan paralelos a la tira de acero en una posición fija. No hay necesidad de una renovación frecuente de estos ánodos. Esto da como resultado variaciones mínimas en el espesor del revestimiento de estaño a lo largo del ancho de la tira. Las máscaras de borde ajustables aseguran el ancho de ánodo correcto para evitar la acumulación de estaño en los bordes de la tira. Dado que no es necesario fundir ni reemplazar los ánodos de estaño, el uso de ánodos inertes también reduce la necesidad de mano de obra.

También se ha utilizado un sistema alternativo de ánodos de estaño paralelos. En este sistema, los puentes de ánodos se alinean paralelos a la tira y se cargan con ánodos de estaño convencionales. El banco de ánodos se coloca cerca de la tira reduciendo los voltajes iniciales requeridos. A medida que los ánodos se disuelven lentamente, el voltaje aumenta para mantener una corriente dada. Cuando los ánodos se han reducido a un espesor específico, se reemplaza todo el banco. Se afirma que este sistema brinda un control similar sobre el espesor del estaño que con los ánodos inertes.

Al final de la sección de recubrimiento hay una sección de control de arrastre que elimina esencialmente el electrolito residual de la tira para su posterior recuperación. El estaño se deposita como una capa blanquecina que tiene un ligero brillo metálico. Donde sea necesario, este flujo se derrite por inducción o calentamiento por resistencia (o una combinación) para producir un acabado similar a un espejo brillante. En el calentamiento por resistencia, una alta corriente alterna pasa a través de la tira a través de rollos conductores. Con el calentamiento por inducción, la tira pasa a través de una serie de bobinas de cobre enfriadas internamente a través de las cuales pasa una corriente de alta frecuencia. Las corrientes de Foucault inducidas y las pérdidas por histéresis calientan la tira y derriten el revestimiento de estaño. Este proceso de fusión por flujo mejora la resistencia a la corrosión del producto mediante la formación de una capa inerte de aleación de estaño y hierro.

Antes de la fusión por flujo, la placa se funde mediante un tratamiento con electrolito diluido o productos químicos patentados para evitar que aparezcan defectos en la superficie de la placa. La placa de hojalata fundida por flujo tiene una película delgada de óxido de estaño en la superficie que, si no se trata, puede crecer durante el almacenamiento. Para mejorar la resistencia al deslustre y la laqueabilidad, se aplica a la tira un pasivado químico o electroquímico. La forma más común de pasivación implica el tratamiento catódico a temperaturas entre 50 °C y 85 °C en dicromato o solución de ácido crómico que contiene 20 g/L de dicromato (otros tratamientos que ahora se usan raramente son el uso de fosfatos o carbonatos). Este tratamiento deposita una capa compleja de cromo y sus óxidos hidratados, que inhibe el crecimiento de óxidos de estaño, previene el amarillamiento, mejora la adherencia de la pintura y minimiza las manchas por compuestos de azufre. Antes de engrasar, la hojalata debe secarse completamente. El aceitado con sebacato de dioctilo o citrato de acetil tributilo se lleva a cabo mediante un proceso de pulverización electrostática.

La inspección de calidad se realiza mediante inspección en línea antes del rebobinado e implica la verificación del grosor de la tira, la detección de perforaciones y el grosor del estaño.

Hay otro proceso de electroestañado que tiene tanques de chapado horizontales en lugar de verticales. Esta configuración, junto con las altas densidades de corriente utilizadas (6500 A/m²), permite que las líneas funcionen rápidamente, siendo habituales velocidades superiores a 600 m/min. Los tanques de enchapado están en dos cubiertas con cada nivel que contiene hasta 18 tanques de enchapado (1,8 m de largo por 300 mm de profundidad) con bancos de pequeños ánodos apoyados en soportes de carbón conductor, sobre los cuales pasa la tira. Los ánodos se extienden alrededor de 130 mm más allá del borde de la tira y los soportes están inclinados en un ángulo a lo largo del ancho del tanque, lo que asegura un espacio constante entre la tira y las superficies del ánodo para ánodos de espesor progresivamente menor. A la entrada y salida de cada nivel de revestimiento y entre celdas de revestimiento individuales adyacentes, la tira pasa entre un par de rodillos, denominándose el rodillo conductor superior rodillo catódico. El estaño está chapado en la parte inferior de la primera cubierta. Luego, el acero se gira 180 grados y entra en la segunda plataforma donde se enchapa el otro lado.

El pH de este sistema (alrededor de 3) es alto para un sistema ácido, pero no se agrega ácido libre al baño. El baño contiene cloruro de estaño (alrededor de 35 g/L como Sn 2+), fluoruros de sodio y potasio, cloruro de sodio y fluoruro de hidrógeno de potasio junto con aditivos orgánicos como óxidos de polialquileno o ácido naftalenosulfónico. El electrolito circula continuamente en el sistema, desborda los extremos de los tanques y es recirculado. En la plataforma inferior, el electrolito se rocía sobre la parte superior de la tira para humedecerla. Después del chapado, la tira pasa a través de tanques de enjuague, rodillos escurridores y un secador de aire caliente, todos ubicados en una tercera plataforma superior. En este proceso, la fusión por flujo suele ser por calentamiento por inducción. El electrolito contiene fluoroborato de estaño (30 g/l como Sn 2+), ácido fluorobórico y ácido bórico para evitar la hidrólisis de los iones de fluoroborato. Además, se utilizan aditivos patentados. Se afirma que estas líneas pueden operar en un rango de densidad de corriente más amplio, lo que permite una mayor flexibilidad de línea. Aunque las primeras líneas que se construyeron eran horizontales, las líneas posteriores son verticales, contienen hasta 16 tanques de revestimiento y funcionan a velocidades de línea de 640 m/min o más.

En la producción de hojalata, la fabricación de la base de acero y la aplicación del revestimiento de estaño son independientes entre sí, por lo que teóricamente cualquier revestimiento de estaño, o combinación de revestimientos, se puede aplicar a cualquier base de acero. Por lo tanto, la gama de materiales clasificados como hojalata puede ascender a muchos miles; de hecho, la hojalata está disponible en más calidades que prácticamente cualquier otro producto de hojalata de calibre ligero. En la práctica, el rango de espesor de la base de acero es de 0,13 mm a 0,60 mm y el recubrimiento de estaño de 0,5 g/m2 a 15,2 g/m2 de estaño por superficie. Existen normas internacionales y nacionales que especifican los rangos y tolerancias para las diversas características y los métodos para verificarlas.

Proceso de manufactura

- Barras de refuerzo templadas y revenidas

- Factores que influyen en la sinterización y el proceso de sinterización

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Producción de Hojalata y Acero Libre de Estaño

- Pellets de mineral de hierro y proceso de peletización

- Proceso de trefilado de alambres y varillas para acero

- Proceso de fabricación Significado y tipos

- Servicios de rectificado de superficies:proceso y precisión

- Métodos y máquinas de fresado CNC

- Proceso de laminación en frío y en caliente

- Comprender el proceso de mecanizado y la máquina herramienta