Recubrimiento epóxico de acero adherido por fusión

Revestimiento de acero epoxi unido por fusión

El recubrimiento de epoxi adherido por fusión (FBE) de materiales de acero es un recubrimiento de epoxi en polvo termoendurecible, termoendurecible, de una parte, sin imprimación, que está diseñado para proporcionar la máxima protección contra la corrosión al acero del sustrato. Es un recubrimiento de polvo protector termoendurecible de curado muy rápido que utiliza calor para fundir y adherir el material de recubrimiento al sustrato de acero. Se basa en resinas epoxi y endurecedores especialmente seleccionados. El epoxi está formulado para cumplir con las especificaciones relacionadas con la protección del acero como revestimiento anticorrosión. Los recubrimientos FBE termocurados son 100 % sólidos que consisten en materiales termoendurecibles que logran una alta adherencia a la superficie del metal como resultado de una reacción química generada por el calor. Los revestimientos FBE se pueden aplicar mediante lecho fluidizado, flocado (pulverización con aire) o pulverización electrostática.

El recubrimiento FBE se usa ampliamente para recubrir tuberías de acero, accesorios de tuberías, bombas y válvulas utilizadas para la transmisión de petróleo, gas, lodos y agua. Los productos revestidos FBE típicos se muestran en la Fig. 1. El revestimiento FBE se ha utilizado para tuberías subterráneas desde la década de 1960. Tiene un buen historial de aplicaciones de tuberías subterráneas. También se utiliza para el revestimiento de barras de refuerzo de acero utilizadas en la construcción de puentes, carreteras y edificios para ayudar a prevenir la corrosión cuando se incrusta en el hormigón.

Fig. 1 Productos recubiertos con FBE

Las características y los beneficios de los recubrimientos FBE incluyen (i) protección contra la corrosión en ambientes hostiles, (ii) aplicación productiva debido al curado rápido, (iii) no se descuelga, no fluye en frío y no se ablanda durante el almacenamiento, lo que permite una larga vida útil. almacenamiento, (iv) tiene peso ligero, (v) tiene buena resistencia química, (vi) es amigable con el medio ambiente ya que no hay compuestos orgánicos volátiles (COV), (vii) resiste el desprendimiento catódico, (viii) tiene alta adherencia y tenacidad, y (ix) puede repararse fácilmente.

El sistema de recubrimiento FBE es un sistema de recubrimiento curado químicamente y activado por calor que se aplica al material de acero precalentado que se va a recubrir. La formulación típica para recubrimientos FBE consiste en resina epoxi, agente de curado, catalizador, acelerador, pigmento de refuerzo y agentes de control que regulan el flujo y la estabilidad. En el recubrimiento FBE, la categoría de resina es una resina de tipo 'epoxi'. Estos componentes controlan la permeabilidad, la dureza, el color, el grosor, la resistencia al desgarro, etc. y otras características. El rango de espesor de recubrimiento estándar de los recubrimientos FBE está entre 250 micrómetros y 500 micrómetros, que puede variar según las condiciones de servicio. El polvo fundido se convierte en un recubrimiento sólido en pocos segundos después de la aplicación del recubrimiento. Los recubrimientos FBE normalmente se usan junto con la protección catódica. En la mayoría de los casos, las áreas desprendidas bajo el recubrimiento FBE están protegidas con protección catódica.

Materiales de revestimiento FBE

Los recubrimientos FBE son recubrimientos de polímeros termoestables. El nombre 'epoxi de unión por fusión' se debe a la reticulación de la resina y al método de aplicación, que es diferente de una pintura convencional. Los componentes de resina y endurecedor en el stock de FBE de polvo seco permanecen sin reaccionar en condiciones normales de almacenamiento. A las temperaturas típicas de aplicación del recubrimiento, que generalmente están en el rango de 180 °C a 250 °C, el contenido del polvo se derrite y se transforma en una forma líquida. La película líquida de FBE humedece y fluye sobre la superficie de acero sobre la que se aplica, y pronto se convierte en un revestimiento sólido mediante reticulación química, asistida por calor. Este proceso se conoce como unión por fusión. La reacción de reticulación química que tiene lugar en este caso es irreversible. Una vez que se produce el curado, el revestimiento no puede volver a su forma original por ningún medio. La aplicación de más calor tampoco derrite el recubrimiento y, por lo tanto, se conoce como recubrimiento termoestable.

Las nuevas tecnologías están en desarrollo continuo para optimizar las propiedades de los recubrimientos FBE para mejorar la utilidad del recubrimiento. Es necesario controlar la relación estequiométrica mediante el equilibrio entre el grupo de curado y el grupo epoxi. Por ejemplo, aumentar el nivel de agente de curado puede reducir la densidad de reticulación y aumentar la flexibilidad, al mismo tiempo que disminuye la resistencia química.

La resistencia al impacto o dureza es una función de la densidad de reticulación. Se pueden lograr densidades más altas utilizando agentes de curado de bajo peso molecular que muestren estructuras fuertemente reticuladas. Agregar diluyentes no reactivos puede interferir con esta estructura, proporcionando al producto final más flexibilidad pero menos dureza.

La adherencia mecánica es la fuerza de agarre que resulta de la rugosidad del sustrato de acero (es decir, picos y valles). Cambiar de un perfil de superficie redondo a angular y aumentar la profundidad de los valles puede mejorar este tipo de adherencia. La adhesión polar es el enlace de hidrógeno que se produce entre el sustrato de acero y el revestimiento de epoxi.

Los enlaces químicos se forman a través de grupos que comparten electrones en el sustrato de acero y la resina epoxi. Estos enlaces son, con mucho, los más fuertes y contribuyen más a la adhesión. Grupos como el nitrógeno y el oxígeno pueden unirse con el hierro y la sílice.

Recubrimiento FBE y corrosión

Los recubrimientos FBE generalmente reducen la corrosión de un sustrato de acero sujeto a un electrolito de dos maneras:(i) actúan como una capa de barrera física para controlar el ingreso de especies nocivas, y (ii) pueden servir como depósito de inhibidores de corrosión para ayudan a la superficie de acero a resistir el ataque de especies agresivas como los aniones de cloruro.

El revestimiento FBE proporciona una barrera física y, por lo tanto, evita que el sustrato de acero entre en contacto con la humedad, el oxígeno y los iones de cloruro. Además, al ser un revestimiento dieléctrico, el revestimiento FBE resiste el flujo de iones y electrones entre el metal y el electrolito, lo que impide la transferencia de carga entre el ánodo y el cátodo.

El control de la corrosión del revestimiento FBE es una función de la capacidad del revestimiento para proporcionar una barrera contra el agua, el oxígeno, el cloruro y otros elementos agresivos que evitan la penetración a través de la película del revestimiento para atacar el sustrato de acero. Hay propiedades críticas requeridas para la protección contra la corrosión en los recubrimientos FBE que incluyen la capacidad de adhesión y humectación del acero recubierto. La reducción de la fuerza adhesiva aumenta la velocidad del proceso de delaminación. Un estudio sobre la delaminación de recubrimientos FBE en un entorno de solución de poros simulados ha sugerido el mecanismo de delaminación que se indica a continuación.

- El tiempo de retraso antes del inicio del proceso de delaminación observable puede ser una función de la penetración del agua a través del recubrimiento FBE a la región interfacial o interfásica del recubrimiento/sustrato.

- La deslaminación del recubrimiento FBE del sustrato de acero es causada predominantemente por iones hidroxilo.

- La tasa de delaminación de FBE se controla mediante procesos de transporte desde un poro en el recubrimiento y a lo largo de la interfaz de sustrato/recubrimiento deslaminado hasta el frente de desprendimiento.

- El lugar donde falla la adhesión del revestimiento es la región interfacial o interfásica del revestimiento/sustrato.

- La tasa de deslaminación de FBE en condiciones casi pasivas está controlada por la migración de iones hidroxilo desde la solución externa a granel al frente de desprendimiento del recubrimiento/sustrato.

- La tasa de deslaminación de FBE en condiciones de corrosión debajo de la película se controla mediante el movimiento de cationes hidratados hacia el sitio del cátodo.

Proceso de aplicación de recubrimientos FBE

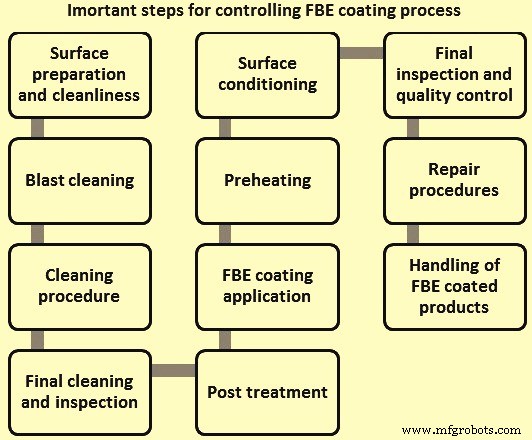

Los pasos importantes que deben controlarse durante el proceso de recubrimientos FBE (Fig. 2) incluyen (i) preparación y limpieza de la superficie, (ii) limpieza con chorro, (iii) procedimiento de limpieza, (iv) limpieza final e inspección, (v) acondicionamiento de superficies, (vi) precalentamiento, (vii) aplicación de recubrimiento FBE, (viii) tratamiento posterior, (ix) inspección final y control de calidad, (x) procedimientos de reparación, (xi) manejo del producto recubierto con FBE. El tiempo total transcurrido entre las actividades de preparación de la superficie que consisten en los pasos (i) a (v) debe mantenerse al mínimo para evitar la formación de óxidos en la superficie. No es aceptable la oxidación del acero antes del recubrimiento en cualquiera de sus formas aparentes. La formación visual de dichos óxidos da como resultado la repetición de las actividades de preparación de la superficie del acero antes del recubrimiento.

Fig. 2 Pasos importantes para controlar el proceso de recubrimiento FBE

Preparación y limpieza de superficies – La atención adecuada a la limpieza y preparación de la superficie del sustrato de acero antes de la limpieza abrasiva tiene un efecto considerable en la calidad final del recubrimiento FBE terminado. Los elementos básicos de la limpieza previa son (i) la eliminación de los contaminantes de la superficie, (ii) el aflojamiento de la cascarilla de laminación (en acero recién laminado) y (iii) la eliminación de la escarcha y la humedad.

El acero que se va a recubrir con FBE puede contaminarse con sales, grasas, aceites y otros materiales nocivos. Estas contaminaciones superficiales visibles y no visibles del material de acero pueden tener lugar durante el transporte, la manipulación y el almacenamiento. Es importante que todos estos contaminantes se eliminen antes del primer paso de limpieza abrasiva. Si no se eliminan los contaminantes, se puede producir la contaminación de los medios abrasivos, lo que provoca un rendimiento deficiente del recubrimiento FBE aplicado posteriormente. Las sales profundamente incrustadas y ciertos contaminantes orgánicos, si no se eliminan por completo, provocan fallas en la adhesión y problemas de formación de películas. Por lo tanto, estos materiales deben eliminarse mediante limpieza con disolventes, lavado con detergente o limpieza con vapor. No se deben dejar residuos sobre la superficie de acero que puedan afectar la adherencia. Es deseable precalentar el material de acero antes de la limpieza a una temperatura de al menos 5 grados por encima del punto de rocío o superior.

Limpieza a chorro – El propósito de la limpieza con chorro abrasivo es lograr una superficie limpia, que tenga un perfil de superficie angular con una profundidad de perfil promedio entre 50 micrómetros y 100 micrómetros. La superficie debe limpiarse hasta un acabado mínimo de "metal casi blanco". Esto se puede lograr de manera más efectiva con equipos de granallado de tipo centrífugo que utilizan granalla de acero como medio abrasivo. Los residuos abrasivos deben eliminarse con aire comprimido o por cualquier otro medio adecuado. La mezcla abrasiva de trabajo debe mantenerse limpia de contaminantes. El granulado de acero debe tener una dureza de 50 Rockwell C a 60 Rockwell C. La dureza de las partículas y la distribución del tamaño del granulado de acero empleado deben controlarse continuamente mediante cribado para garantizar el perfil de la superficie después de la limpieza. Para lograr un acabado superficial consistente, se debe mantener una mezcla de trabajo estabilizada mediante pequeñas adiciones frecuentes de abrasivo nuevo acorde con el consumo, y se deben evitar las adiciones grandes poco frecuentes.

Procedimiento de limpieza – Si hay dos cámaras de explosión disponibles, la granalla se puede utilizar en la primera cámara para la limpieza previa y la arena en la segunda cámara. No es deseable mezclar granalla y arena en la misma cámara. Cuando esté en funcionamiento una sola unidad de granallado, es deseable utilizar solo granalla de acero.

El primer paso de limpieza es establecer la limpieza básica. También descubre los defectos materiales como astillas, rebabas, laminaciones, costras y gubias. Para corregir estos defectos se debe emplear el esmerilado con discos u otros métodos adecuados. Si existen defectos graves, el material de acero debe rechazarse en esta etapa.

El siguiente paso es un segundo proceso de limpieza abrasiva utilizando granalla de acero como medio, con una dureza de 50 Rockwell C a 60 Rockwell C. El propósito principal de este paso es lograr la limpieza final deseada y el perfil de anclaje deseado. Frecuentemente, solo es necesario un chorreado ligero para obtener el mejor rendimiento, si la primera etapa se ha realizado de manera eficiente. Independientemente del tipo de operación, es importante que las ruedas centrífugas tengan la potencia adecuada y estén colocadas correctamente para lograr una limpieza eficiente y de alta calidad. Los residuos abrasivos deben eliminarse con aire comprimido o con otros medios adecuados. Se debe usar un medio abrasivo de buena calidad y reabastecerlo periódicamente para garantizar una mezcla de trabajo equilibrada.

Limpieza final e inspección – Después de la limpieza abrasiva y antes del recubrimiento, la superficie a recubrir debe inspeccionarse cuidadosamente para detectar defectos metálicos que puedan afectar la aplicación del recubrimiento, es decir, costras, astillas, estrías o laminaciones. Es necesario eliminar todo el polvo abrasivo, generalmente con una aspiradora o un cuchillo de aire, y el nivel de limpieza se verifica periódicamente presionando una cinta adhesiva transparente sobre la superficie de acero y examinando la parte inferior en busca de partículas de suciedad. Es muy importante que se logre el perfil de anclaje requerido. Se requiere que el perfil sea angular, pero no debe tener "socavaduras" que puedan resultar de una limpieza excesiva, abrasivo incorrecto o posicionamiento inadecuado de las ruedas centrífugas. Todas las operaciones de recubrimiento FBE requieren una calidad de granallado de "metal casi blanco". En la mayoría de los casos, un operador experto puede reconocer visualmente el estándar requerido usando estándares visuales.

Acondicionamiento de superficies – A veces es necesario utilizar un pretratamiento químico en la superficie del acero. Esto es necesario debido a la presencia de sales solubles que quedan en la superficie del acero. El pretratamiento químico tiene el beneficio secundario de lavar los residuos de polvo. Se ha encontrado que una solución débil de ácido fosfórico en agua funciona bien. Es muy importante y fundamental para el éxito de este pretratamiento que el ácido remanente se elimine mediante un enjuague completo con agua inmediatamente después del tratamiento. El agua de enjuague debe ser de calidad de ósmosis inversa (OI) o agua desionizada.

El lavado con ácido es obligatorio si el acero ha sido sometido a un ataque de corrosión en presencia de iones de cloruro o sulfato antes del procesamiento en la planta de recubrimiento. Una causa común de esto es la exposición al agua salada durante el almacenamiento del acero en la zona costera o en una atmósfera que contiene SO2 o CO2 industrial, o debido al transporte marítimo del acero desde la planta siderúrgica hasta la planta de revestimiento. En estas condiciones, se forman sales ferrosas que quedan retenidas en la superficie del acero, especialmente en las fosas, incluso después de una limpieza abrasiva normal.

Una buena prueba para establecer la presencia de sales ferrosas es mediante pruebas de ferricianuro de potasio o fenantrolina. Cualquier acero que presente presencia de sales ferrosas necesita ser tratado adecuadamente. El tratamiento adecuado de la superficie garantiza que la superficie de acero esté libre de contaminantes dañinos que surjan del transporte o de las operaciones de la planta de recubrimiento. Se puede lograr una mejora adicional del rendimiento del recubrimiento tratando las superficies de acero limpias con una solución de cromato antes del precalentamiento final. Se aplica una solución de cromato en agua esparciendo la solución uniformemente sobre la superficie de acero. La dispersión de la solución se realiza con una escobilla de goma o cepillo. Si el proceso está bien controlado, no hay material de escorrentía. Es importante que cualquier material de desecho se recoja para su eliminación adecuada según lo exijan las normativas locales.

Precalentamiento

El calentamiento correcto del acero es uno de los pasos más importantes en la aplicación exitosa de los recubrimientos FBE. Se requiere que el acero alcance la temperatura de aplicación adecuada recomendada por el proveedor del material de revestimiento FBE para lograr el rendimiento óptimo del revestimiento FBE. La temperatura de precalentamiento puede variar según el grado del material. En ningún momento la temperatura del metal debe exceder los 275°C ya que esto puede causar defectos metalúrgicos o superficiales. Un fuerte azulado u oscurecimiento de la superficie de acero es una indicación de un calentamiento excesivo. Con la introducción de aceros de alta calidad, existen más restricciones sobre la temperatura máxima de calentamiento.

Las fuentes de calor aceptables son (i) calor radiante a gas, (ii) llama directa a gas y (iii) inducción eléctrica. Es importante que los sistemas de calefacción a gas estén bien ajustados para que los productos de la combustión incompleta del combustible no se depositen en la superficie de acero. La atmósfera del horno debe ser tal que la superficie de acero limpia no se contamine. Con el calentamiento por inducción, es importante que se utilice la frecuencia adecuada para garantizar un calentamiento profundo. Se debe evitar el calentamiento intenso de la piel. Normalmente se necesitan múltiples bobinas de inducción para un calentamiento estable, especialmente en el caso de materiales de acero grueso.

Se debe mantener una temperatura uniforme del acero en los niveles especificados para obtener los mejores resultados. La temperatura debe controlarse a la entrada de la cámara de recubrimiento. Las varillas de temperatura (Tempilstiks) son las más utilizadas y pueden ser muy efectivas cuando las usan operadores experimentados. El pirómetro infrarrojo es una herramienta de control satisfactoria, pero requiere una calibración periódica para garantizar la precisión de la medición.

Aplicación de revestimiento FBE

La mejor manera de aplicar el polvo de recubrimiento FBE es mediante la pulverización electrostática con pistolas de pulverización. Es importante que se utilice una alimentación de polvo fluidizante y un sistema de recuperación adecuado. El número de pistolas de aplicación en uso puede variar según el espesor de película requerido y las dimensiones del material de acero. Cuando las pistolas están configuradas correctamente, normalmente hay relativamente poco exceso de rociado en la cámara de polvo. Los puntos importantes a considerar son (i) el material de acero debe estar bien conectado a tierra durante todo su recorrido a través de la cámara de recubrimiento, (ii) se debe mantener la carga adecuada en el polvo rociado (generalmente en el rango de 50 kV a 100 kV). ), y (iii) las pistolas rociadoras deben colocarse adecuadamente en la cámara de recubrimiento para lograr una deposición uniforme del polvo.

Las pistolas de rociado deben estar a tal distancia de la superficie del material de acero para hacer un uso óptimo de las propiedades electrostáticas y dar un mínimo de exceso de rociado. Es probable que esta distancia sea de 125 mm a 250 mm desde la superficie del material de acero y, hasta cierto punto, depende de la presión necesaria para transportar uniformemente el polvo a través de la línea. Como punto de partida, las pistolas de proyección se colocan a una distancia de 200 mm del material de acero. Luego se realiza el ajuste de acuerdo con los requisitos de espesor de la película, el tamaño del material de acero y la velocidad de la línea.

La tubería de suministro de polvo debe tener un diámetro adecuado (generalmente 12 mm o más) y una longitud lo más corta posible con restricciones mínimas entre las pistolas de pulverización y el lecho fluidizado. El efecto de la gravedad sobre el flujo de polvo a través de la tubería debe evitarse colocando cuidadosamente la tubería de suministro. Los ajustes incorrectos también pueden resultar en el problema más serio de la obstrucción de la pistola rociadora. Esto también puede deberse a que las pistolas rociadoras estén demasiado cerca de la superficie caliente oa que el exceso de rociado parcialmente curado entre en los difusores. El diseño y la selección adecuados de los difusores pueden minimizar los problemas.

La mejor posición de las pistolas rociadoras es al lado del material de acero giratorio con la superficie de acero desplazándose hacia arriba. Esto minimiza los efectos perjudiciales del calor radiante y la obstrucción de la pistola. Se requiere ajustar la tasa de deposición para lograr una acumulación constante de la película requerida y no inundar el material de acero. Se debe realizar una prueba para medir el suministro de polvo necesario para un tamaño y velocidad de material determinados. Esta información se puede utilizar para determinar la eficiencia de la deposición y la eficacia de la configuración del equipo.

Es importante que el aire utilizado en la cámara de recubrimiento y los sistemas de soporte esté seco y limpio. La humedad puede causar tanto problemas de deposición como deficiencias en el revestimiento, como porosidad y poros. Se pueden producir problemas graves por el aire contaminado con aceite. Además de causar defectos en el revestimiento, la contaminación del aceite es una de las principales causas de la fusión por impacto, que puede provocar la obstrucción del sistema y patrones de pulverización erráticos. El exceso de porosidad también puede ser causado por una alta tasa de deposición de polvo. También se debe evitar una carga electrostática excesiva, ya que puede provocar una ionización inversa y posibles defectos en la película. Una mala colocación puede provocar espirales o rayas en la superficie.

Una malla de tamaño de malla 60 u 80 es deseable en los sistemas de recuperación para la eliminación de partículas de gran tamaño. Para el tamizado de polvo nuevo, es más deseable un tamiz de malla 50 o de malla 60. Se utilizarán separadores magnéticos en el sistema de alimentación de polvo para ayudar a eliminar los contaminantes metálicos. La cámara de recubrimiento debe estar equipada con sistemas apropiados de detección de incendios y explosiones.

Tratamiento posterior – Para lograr propiedades mecánicas y protectoras óptimas, el enfriamiento debe ocurrir después de que el recubrimiento esté completamente curado. El requisito de tiempo mínimo depende de la temperatura de precalentamiento y del tamaño del material. Se debe humedecer las ruedas transportadoras para minimizar el "seguimiento".

Inspección final y control de calidad – La inspección exhaustiva y la coordinación con los demás pasos de la aplicación son necesarios para un recubrimiento de calidad. La inspección se debe considerar como parte de la operación de control del proceso y no solo como un punto de decisión para aprobar o rechazar recubrimientos. Si cada paso del procesamiento se realiza correctamente, se asegura un recubrimiento de alta calidad. Las pruebas periódicas de control de calidad que se llevarán a cabo durante la aplicación incluyen el espesor de la película, la detección de vacaciones y el curado.

El curado de la capa de epoxi generalmente se evalúa mediante la prueba de frotamiento MEK (una prueba de frotamiento de resistencia a solventes) para una evaluación rápida en línea y se confirma mediante la evaluación DSC (colorímetro de barrido diferencial) de la temperatura de transición vítrea. También se realizan periódicamente pruebas a más largo plazo para garantizar que el sistema funcione de manera óptima. Estos incluyen, entre otros, (i) inmersión en agua caliente, (ii) prueba de impacto, (iii) prueba de desprendimiento catódico y (iv) prueba de flexibilidad

Procedimientos de reparación – Todos los defectos de recubrimiento observados durante la inspección deben repararse. Cuando el acero esté expuesto, debe repararse con un compuesto de reparación epoxi de dos componentes con un 100 % de sólidos. No se deben usar parches termoplásticos.

Los agujeros de alfiler (defectos de menos de 1 mm de diámetro) no necesitan más preparación de la superficie. El material a reparar debe limpiarse para eliminar toda la suciedad y el revestimiento dañado o desprendido. Los bordes del recubrimiento original se deben lijar alrededor del área que se va a recubrir de 15 mm a 25 mm fuera del orificio y se debe limpiar todo el polvo antes de aplicar el recubrimiento del parche. Los archivos no deben usarse.

Grandes vacaciones (hasta un tamaño máximo de 80 mm) requieren una preparación superficial del acero. Cualquier metal expuesto debe tratarse para eliminar contaminantes tales como productos de corrosión, sales, suciedad, etc., utilizando chorro abrasivo u otros medios. El recubrimiento FBE también se debe lijar alrededor de las áreas que se van a recubrir de 15 mm a 25 mm desde el borde de las vacaciones y eliminar todo el polvo antes de aplicar el recubrimiento de parche. El revestimiento de parche se debe aplicar según las recomendaciones del proveedor del material de revestimiento de FBE con un espesor mínimo de 0,65 mm con una superposición con el revestimiento de sonido existente de un mínimo de 25 mm.

Se debe permitir que las áreas recién recubiertas con parches se curen por completo de acuerdo con las especificaciones del proveedor del material de recubrimiento de FBE antes de manipular esas áreas. Después del curado, todos los parches deben inspeccionarse visualmente y limpiarse con un electrodo de varita de varillas finas de latón a un voltaje de no menos de 4000 voltios/mm y probarse la adhesión levantando un cuchillo. También es aceptable el uso de un detector de esponja húmeda ajustado a los parámetros recomendados por el proveedor del recubrimiento FBE. El material reparado debe estar libre de fisuras y no debe despegarse cuando se levanta con un cuchillo.

Manipulación de productos recubiertos con FBE – Es necesario manipular con cuidado el acero revestido para evitar daños mecánicos durante el apilamiento, la carga, el transporte, el tendido y el descenso. Todas las plumas, ganchos, abrazaderas, horquillas, soportes y patines que se utilicen para manipular o almacenar material revestido se deben diseñar y mantener de tal manera que se prevenga cualquier daño al material o al revestimiento. Los requisitos básicos son (i) todos los puntos de contacto de la manipulación deben estar acolchados y se debe usar una viga distribuidora de carga para levantar el material de acero revestido, (ii) se deben usar separadores al apilar, (iii) el material de acero revestido siempre se debe levantar y no debe ser arrastrado y (iv) debe evitarse que los extremos del material se golpeen entre sí.

Ventajas y desventajas de los recubrimientos FBE

Las ventajas del recubrimiento FBE incluyen (i) dado que el recubrimiento se realiza en las líneas de recubrimiento, se logra un mejor control de calidad, (ii) el proceso brinda un espesor de recubrimiento uniforme, (iii) existe una buena unión del recubrimiento con el acero como lo ha hecho FBE muy buenas propiedades adhesivas, (iv) debido a la flexibilidad, el recubrimiento no se daña cuando el material de acero recto se dobla durante la fabricación en un mandril especial, (v) el recubrimiento FBE actúa como aislante para celdas electroquímicas y ofrece protección de barrera al acero que evita que los iones de cloruro lo atraviesen, (vi) existen criterios bien establecidos para la aceptación del recubrimiento FBE en diferentes estándares, y (vii) las barras de recubrimiento FBE brindan una protección contra la corrosión muy efectiva para los materiales de acero.

Las desventajas del recubrimiento FBE en materiales de acero son (i) hay una reducción en la fuerza de unión entre el material recubierto y el concreto en el caso del recubrimiento FBE en barras de refuerzo, (ii) como la tecnología se basa en una planta, existe la necesidad de una doble manipulación y el transporte de los materiales de acero, (iii) la manipulación de los materiales revestidos se debe realizar con sumo cuidado para evitar dañar el revestimiento, (iv) el rendimiento de los materiales revestidos con FBE depende en gran medida del menor defecto en el revestimiento, ya que el parcheo en el el área defectuosa no siempre es efectiva, (v) incluso un pequeño daño en el recubrimiento puede iniciar la corrosión en ambientes severos, cuando el recubrimiento no tiene protección catódica y debido a ello se establecen celdas de corrosión en el área dañada del material que conduce a primero la delaminación del revestimiento FBE y luego la oxidación, (vi) al ser un revestimiento de tipo barrera, facilita la corrosión por picaduras localizadas a través de pequeños agujeros, (vii) el material revestido con FBE sufre degradación a largo plazo. osure a la luz solar, y (viii) las barras de refuerzo recubiertas con FBE muestran una resistencia a los álcalis generalmente deficiente.

Proceso de manufactura

- Lana de acero

- Tubería de acero

- Tijeras

- Bañera

- Grados de acero para herramientas

- EN 10326 Grado S550GD laminado en frío

- EN 10326 Grado S250GD laminado en frío

- EN 10326 Grado S280GD laminado en frío

- EN 10326 Grado S320GD laminado en frío

- EN 10326 Grado S350GD laminado en frío

- EN 10326 Grado S220GD laminado en frío