Procesos Mecánicos para el Descascarillado de Acero

Procesos mecánicos para el descascarillado del acero

La cascarilla es el producto de la oxidación que tiene lugar durante el laminado en caliente. La oxidación y formación de incrustaciones del acero es un fenómeno inevitable durante el proceso de laminación en caliente que implica el recalentamiento del acero en un horno de recalentamiento, laminación en caliente de varias pasadas y enfriamiento por aire en los tiempos de retardo entre pasadas y después de la laminación.

Las incrustaciones formadas durante el calentamiento del acero a las temperaturas de laminación en el horno de recalentamiento se conocen como incrustaciones primarias. Esta cascarilla primaria se elimina antes del laminado en caliente. Por lo general, se realiza para producir productos de acero con una superficie de alta calidad y para reducir el desgaste de los rodillos. Sin embargo, continúa formándose cascarilla secundaria en la superficie de acero descascarillada durante el tiempo de retardo entre pasadas en los laminadores de desbaste e intermedios. El color de la cascarilla de laminación primaria es generalmente negro azulado, mientras que el de la cascarilla secundaria es azul. La escala secundaria le da al acero una apariencia similar a la de un acabado de recubrimiento de laca y, a menudo, se confunde con una imprimación de color azul.

La escala primaria está compuesta por tres capas bien definidas de óxidos de hierro. Adyacente al acero está la capa más gruesa que consiste en wustita que tiene una composición aproximada de FeO. La capa intermedia consiste en magnetita (Fe3O4) mientras que la capa más externa es hematita (Fe2O3). Los espesores de estas capas dependen de varios factores relacionados con el laminado del acero y la disponibilidad de oxígeno en la superficie del acero. La capa en la superficie del acero es la más rica en oxígeno y constituye del 0,5 % al 2 % del espesor de la cascarilla. La capa de la superficie del metal es la más rica en hierro y constituye aproximadamente el 85 % del espesor de la cascarilla. La capa intermedia de cascarilla constituye alrededor del 13 % al 14,5 % del espesor de la cascarilla.

Si la cascarilla es una cubierta uniformemente bien adherida al acero, entonces puede ser una barrera protectora ideal. Desafortunadamente, la escala no es uniforme ni está bien adherida. La escala es menos reactiva (más "noble") que el acero que se encuentra debajo y es consistente con el comportamiento de dos metales diferentes cuando están en contacto. El acero por debajo es más reactivo y el metal se oxida (herrumbre) a expensas de que las incrustaciones sean menos reactivas. La escala puede "salir" de la superficie, agrietando el revestimiento y permitiendo que penetre la humedad. Esto permite que ocurra una reacción galvánica que da como resultado corrosión por picaduras (óxido) en el acero base.

La escala es una molestia cuando se va a procesar el acero. Necesita limpieza antes de trabajar el acero en frío. Además, cualquier recubrimiento aplicado sobre el acero se desperdicia, ya que se desprende con la cascarilla a medida que el aire cargado de humedad entra por debajo. Es fundamental eliminar toda la cascarilla para presentar una superficie uniforme y limpia del acero sustrato para cualquier trabajo posterior o la aplicación de cualquier recubrimiento sobre el acero.

La eliminación de incrustaciones es prácticamente imposible a mano. Es extremadamente tedioso y requiere mucho tiempo usar métodos de limpieza con herramientas eléctricas. Ninguno de estos dos métodos da una buena base para empezar. Se utilizan varios tipos de procesos de descascarillado para eliminar la cascarilla de la superficie de los aceros laminados en caliente. Estos procesos de descalcificación se suelen clasificar en cuatro categorías. Estos son (i) proceso de limpieza con llama, (ii) procesos de descascarillado mecánico, (iii) proceso de descascarillado hidráulico y (iv) procesos de descascarillado químico. En este artículo se describen los procesos de desincrustación mecánica.

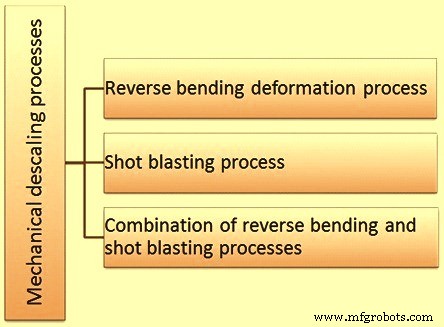

Los procesos de decapado mecánico (Fig. 1) normalmente incluyen procesamiento mediante (i) deformación por flexión inversa, (ii) granallado y (iii) combinación de flexión inversa y granallado. Estos procesos se utilizan normalmente para eliminar las incrustaciones de las varillas de acero en la industria del trefilado de varillas de acero.

Fig. 1 Procesos de descalcificación mecánica

Fig. 1 Procesos de descalcificación mecánica

Proceso de deformación por flexión inversa

El proceso de deformación por flexión inversa se basa en el principio de que la varilla de acero es dúctil y la cascarilla laminada en caliente es quebradiza. Cuando la barra se deforma, el acero se dobla, pero la cascarilla laminada en caliente se rompe y se libera de la superficie de la barra y se cae siempre que la cascarilla esté allí en cantidad suficiente y haya suficiente deformación. El modo de deformación es principalmente por flexión, pero también puede incluir deformación por estiramiento. El equipo para el proceso de deformación por flexión inversa utiliza el principio de flexión inversa de manera controlada para lograr resultados uniformes de eliminación de incrustaciones sin afectar indebidamente las propiedades de la barra de acero que se está desincrustando. Uno de los factores importantes que afectan el proceso de descascarillado es la cantidad de deformación total de la varilla de acero.

En general, se considera que la cantidad óptima de deformación de la varilla necesaria para la rotura completa de la cascarilla oscila entre el 8 % y el 10 %. Menos del 8 % puede resultar en una rotura incompleta de la cascarilla, dejando parches de cascarilla adherida, y más del 10 % generalmente no logra ninguna rotura adicional de la cascarilla, mientras que al mismo tiempo agrega una cantidad indeseable de endurecimiento por trabajo al acero. Un efecto indeseable adicional de la deformación fuerte (superior al 10 %) es el aumento de la tensión trasera en la línea de varillas que puede estirar y estrechar la varilla de acero, afectando los programas de estirado de la varilla y requiriendo más potencia del primer bloque para tirar de la varilla a través de la barra. sistema de descalcificación. El objetivo de una deformación del 8 % al 10 % se controla mediante la relación entre el tamaño de las poleas utilizadas para realizar el doblado inverso y el tamaño de la varilla de acero que se procesa.

El tema del estiramiento de la barra también es una consideración importante. El estiramiento elástico puede aumentar la eficacia del proceso de descalcificación, mientras que el estiramiento excesivo del plástico puede tener efectos indeseables similares.

El equipo del proceso de deformación por flexión inversa, aunque exteriormente parece una pieza de equipo muy simple y directa, en realidad tiene parámetros de diseño muy concretos que deben cumplirse para tener un rendimiento de descascarillado equilibrado en el que la cascarilla se rompa sin provocar daños indebidos. efectos secundarios en la varilla de acero. El diseño adecuado del equipo de acuerdo con los principios básicos del proceso de descascarillado es un factor clave para lograr una descascarillado exitoso del acero.

Un equipo de proceso de deformación por flexión inversa correctamente diseñado suelta prácticamente toda la cascarilla laminada en caliente. Al hacerlo, del 80 % al 90 % de la cascarilla gruesa cae de la varilla y se acumula en el descascarillador. El resto del 10 % al 20 % de la cascarilla, aunque suelto, sigue pegado a la superficie de la varilla de acero. Esta es una escala de resto fina y pulverulenta que se mantiene en la superficie de la varilla por carga electrostática. Si no se elimina, esta incrustación causa problemas como cajas de lubricante contaminadas, reducción de la vida útil del troquel, desgaste rápido del bloque de estirado, mala calidad de la varilla estirada y una reducción general de la productividad de la unidad de estirado.

Se ha reconocido muy pronto durante el desarrollo del proceso de doblado inverso que hay resultados indeseables al dejar residuos de escamas finas en la superficie descascarillada de la barra. Los intentos iniciales para eliminar esto fueron bastante toscos, incluidos métodos tales como atar trapos de limpieza en la línea de varillas o enrollar una cuerda de cáñamo pesada sobre la varilla, lo que difícilmente puede denominarse procesos de producción. Otro método que se usaba a menudo era el uso de cepillos para cepillar los residuos de escamas finas.

Recientemente, se han desarrollado equipos de eliminación de cascarilla fina para eliminar los residuos de cascarilla fina de la superficie de la barra descascarillada. Estos equipos trabajan en varios conceptos. Un concepto que se usa a menudo para limpiar la superficie de la varilla es con chorros de aire de alta velocidad, mientras que el otro concepto usa un enfoque de lavado con agua/secado al aire sobre la marcha. Los equipos basados en ambos conceptos no solo eliminan los residuos de cascarilla sino que, esencialmente, los contienen, de modo que las cascarillas finas no se esparcen en el área de trabajo. Esto también ayuda en su eliminación posterior más fácil.

Los objetivos clave del equipo de eliminación de cascarilla fina para la limpieza no agresiva de residuos de cascarilla de varillas descascarilladas incluyen (i) eliminar el residuo utilizando técnicas industriales, (ii) contener el material eliminado, (iii) tener un mínimo de atención del operador, (iv) tener un mantenimiento mínimo y (v) tener un bajo costo de operación.

Proceso de granallado

El proceso de granallado (a veces también llamado proceso de granallado abrasivo) para descascarillar acero es un proceso de tratamiento de superficies en el que la limpieza de la superficie del acero se lleva a cabo mediante la dirección enérgica de un medio abrasivo aplicado en estado seco o suspendido en un medio líquido. contra la superficie del acero. Las partículas abrasivas se concentran a alta velocidad (50 m/segundo a 110 m/segundo) de forma controlada en el material de acero. El impacto abrasivo de las partículas abrasivas elimina las incrustaciones y otros contaminantes de la superficie.

El proceso de chorreado abrasivo se inició en 1904. Es el proceso más utilizado en la actualidad para el decapado superficial de las varillas de acero en las unidades de estirado de varillas de acero. Es un proceso económico y es un proceso más rápido que el proceso de decapado de decapado. El medio abrasivo o una parte sustancial del mismo se puede reciclar para su uso posterior.

Con el proceso de granallado es posible obtener una muy buena limpieza y preparación superficial de la varilla de acero. Este proceso de decapado se utiliza normalmente para (i) la limpieza de la superficie de las piezas fundidas y forjadas de hierro y acero, (ii) la limpieza mecánica de láminas, varillas, bobinas y alambres de acero, (iii) el granallado para alterar las propiedades mecánicas. (aumento de la resistencia a la fatiga de resortes, engranajes, etc.), y (iv) preparación de superficies de objetos de acero para pintar o recubrir. El proceso de granallado para decapar acero es un método común para decapar durante la producción de barras brillantes. La limpieza de la superficie mediante granallado se utiliza en casi todas las industrias que utilizan acero, como la automoción, la construcción, la fundición, la forja, la construcción naval, la ferroviaria y muchas otras.

En el proceso de desincrustación con granallado, los métodos de aplicación de materiales abrasivos se pueden separar en dos tipos distintos de procedimientos, a saber, (i) métodos secos y (ii) métodos húmedos.

Métodos secos para la aplicación de los materiales abrasivos incluyen (i) método de chorro mecánico y (ii) método de chorro de aire a presión.

Voladura mecánica la mayoría de las veces emplea el uso de equipos tipo gabinete. Está disponible en versiones por lotes, semiautomática o automática. Por lo general, el gabinete alberga una o más ruedas de granallado que dirigen el abrasivo a la superficie de acero mediante la fuerza centrífuga. La rueda está posicionada para garantizar la máxima cobertura y alta eficiencia del patrón de granallado en la superficie de acero. El abrasivo limpio, generalmente lavado con aire y clasificado, se almacena en una tolva. Los abrasivos fluyen desde la tolva por gravedad hasta un embudo de alimentación y una válvula de cucharón que mide el flujo de abrasivo hacia el impulsor. El impulsor imparte velocidad centrífuga al abrasivo que luego se dirige a través de una jaula de control. La jaula de control determina la dirección y la forma de la distribución del patrón de explosión en la superficie de acero. La rueda generalmente está encerrada en una carcasa protectora para evitar la descarga de abrasivos perdidos.

Debido a que tales máquinas están sujetas a un desgaste considerable, especialmente los componentes de las ruedas y los interiores de la máquina, las piezas en muchos casos están hechas de hierro fundido de alta aleación resistente al desgaste y están diseñadas para un fácil reemplazo. Los tapetes de goma pesados a menudo se usan en las mesas de trabajo para amortiguar el impacto del abrasivo. Están disponibles diferentes tipos de ruedas que permiten una mayor eficiencia de operación. En general, la velocidad del abrasivo (alrededor de 50 metros por segundo) y el volumen de los medios abrasivos son tales que los sistemas mecánicos brindan un alto nivel de capacidad de trabajo por unidad de tiempo. Como resultado, el equipo de cabina de granallado mecánico se puede adaptar a aplicaciones de producción media a alta.

Granallado con aire a presión El método utiliza aire comprimido para aplicar abrasivo a una superficie. Existen tres métodos básicos de chorro de aire a presión, a saber, (i) succión, (ii) gravedad y (iii) presión directa.

En el sistema de succión, el aire comprimido es dirigido por un chorro de aire hacia la boquilla para crear un flujo de aire de baja presión y alta velocidad en la línea de succión que conduce a la pistola. Esta línea transporta neumáticamente el abrasivo desde una tolva colectora de abrasivo hasta la pistola de chorro, donde se fusiona con las corrientes de aire de alta velocidad. El abrasivo gastado cae en una tolva colectora donde es recogido por la línea de succión y recirculado a través de la pistola de chorro.

El sistema de alimentación por gravedad utiliza una pistola abrasiva que es similar a la pistola de succión, pero el abrasivo se alimenta a la pistola por gravedad desde una tolva superior. Esto elimina el transporte neumático menos eficiente del sistema de succión y lo reemplaza con una alimentación dosificadora de abrasivo más eficiente. El principal problema del sistema de gravedad en comparación con el sistema de succión (y la razón de su uso poco frecuente) es el requisito de un sistema de elevación de abrasivo para devolver el abrasivo gastado de la tolva de recolección a la tolva de alimentación de la pistola para su recirculación.

En el sistema de presión directa, el abrasivo está bajo presión en un recipiente a presión y se dosifica en la línea de aire comprimido a la boquilla de chorro. Este sistema también requiere algún tipo de sistema de elevación para la recirculación de abrasivo. Este es el sistema más eficiente en términos del volumen de aire necesario por unidad de peso de abrasivo movido y también produce las mayores velocidades e intensidades de abrasivo. Es el único sistema que puede mover el abrasivo a través de lanzas largas y boquillas laterales para desincrustar el acero de manera efectiva.

El método de chorro de aire a presión utiliza un método de presión directa o de inducción que puede utilizar los métodos de sifón o gravedad. Estos métodos se describen a continuación.

En el método de chorreado a presión con aire directo, el abrasivo se alimenta desde un recipiente presurizado (recipiente a presión) a una manguera de chorreado. La línea de aire comprimido se conecta tanto a la manguera de chorro como a la parte superior del recipiente a presión. Dado que la presión del aire (normalmente alrededor de 6 kg/cm2) tanto en la manguera como en el recipiente a presión es igual, permite la caída libre del abrasivo a través de una abertura (punto de alimentación) en la parte inferior del recipiente a presión. A medida que el abrasivo cae, el aire comprimido lo recoge y lo transporta al punto de operación. Para mantener la presión del aire, se coloca una válvula en el punto de llenado de la máquina y la presión del aire la mantiene bien cerrada. Se instala una válvula dosificadora en el punto de alimentación para la regulación del flujo de abrasivo a una tasa adecuada para el tamaño del orificio de la boquilla y la presión del aire.

En el caso del método de sifón de inducción, la pistola de chorro está conectada a una tubería de aire comprimido y una manguera flexible que transporta el abrasivo. La manguera abrasiva está abierta al aire atmosférico cerca de la base de la tolva de la máquina. Como resultado, el paso de aire comprimido a través de la pistola y sobre la manguera abrasiva crea un vacío parcial en la manguera que, a su vez, atrae o induce el abrasivo hacia la pistola donde es impulsado a través de la boquilla por el chorro de aire comprimido. . La manguera de alimentación de abrasivo de goma normalmente tiene entre 2 y 2,5 m de largo entre la tolva y la pistola. El abrasivo es acelerado por la corriente de aire cuando pasa a través de la boquilla de chorro, pero no alcanza la velocidad total de la corriente de aire comprimido. La velocidad del abrasivo que sale de la boquilla es de alrededor del 40 % de una máquina de presión directa. Los equipos basados en sifón de inducción se utilizan en una amplia gama de cabinas de limpieza manual con abrasivo. Aunque se utilizan en equipos automáticos de funcionamiento continuo, su uso se limita generalmente a la aplicación de abrasivos ligeros.

El equipo basado en inducción-gravedad es muy similar al equipo de inducción-sifón en que se usa un dispositivo para mezclar aire y medios abrasivos. Sin embargo, con el equipo de inducción-gravedad, los medios abrasivos se alimentan por gravedad desde el almacenamiento superior. El suministro de aire ingresa a la pistola en ese punto donde el abrasivo es arrastrado bajo un vacío parcial más el peso de la gravedad. La rápida expansión del aire comprimido a medida que sale de la pistola da una aceleración final al abrasivo. Los sistemas basados en inducción-gravedad no tienen un uso generalizado. Aunque se pueden aplicar para operación continua, por lo general se emplean solo para aplicaciones especializadas.

Los equipos mecánicos de chorreado en seco son cada vez más populares. La rapidez de la eliminación de incrustaciones se puede aumentar aumentando la velocidad de las partículas abrasivas y la cantidad de entradas de abrasivo por unidad de tiempo. Las instalaciones se pueden hacer semiautomáticas o completamente automáticas con relativamente poca dificultad. El chorro de aire a presión se utiliza cuando se anticipan requisitos de baja producción u operaciones intermitentes.

Métodos húmedos para la aplicación de los materiales abrasivos implica la propulsión de lodo con aire comprimido a alta velocidad dirigida sobre el acero. La suspensión normalmente consiste en abrasivo fino suspendido en agua tratada químicamente. Por lo general, se mantiene en agitación continua para evitar la sedimentación del abrasivo. Al igual que con las unidades de chorro seco de presión directa, se alimenta aire comprimido al recipiente que contiene la mezcla a una presión igual a la que se alimenta a la manguera de chorro. Igualar la presión permite que la mezcla abrasiva se alimente a través de la válvula mezcladora hacia la línea de aire. El flujo de abrasivo está controlado por una válvula de flujo completo que se encuentra entre la tolva y la cámara de mezcla.

Los equipos para la mayoría de los métodos de chorreado abrasivo húmedo generalmente están montados en gabinetes y, a menudo, se modifican con decapantes auxiliares, transportadores de despegue y estaciones de lavado y secado. Los diseños básicos incluyen la rueda vertical, la plataforma giratoria de plano horizontal, la lanzadera con extensiones de riel o carro, transportadores de cadena o de banda, mecanismos de giro autónomos diseñados para ejes y piezas tubulares, y máquinas combinadas de gabinete giratorio. La suspensión se puede impulsar contra una superficie mediante cualquiera de los siguientes tres métodos distintos.

- Por una corriente de aire comprimido que eleva el purín a través de una acción de sifón y luego lo proyecta a través de una boquilla diseñada adecuadamente.

- Por medio de aire comprimido que impulsa una suspensión alimentada por gravedad a una pistola.

- Mediante el uso de una bomba centrífuga de alta presión que produce la velocidad de proyección necesaria para el purín.

Hay varias variaciones de métodos de chorro abrasivo húmedo para procesos especiales. Algunos de estos procesos han dado lugar a nuevos nombres de procesos, aunque estos procesos se pueden clasificar en métodos de chorro abrasivo húmedo. Todos los métodos de chorreado abrasivo húmedo se pueden clasificar en los siguientes dos tipos.

- Proceso de chorro de agua:en este proceso, la arena se mezcla con agua y es impulsada por la presión del agua.

- Proceso de chorro de vapor:en este proceso, el abrasivo se suspende en un líquido proyectado a alta velocidad por un chorro de aire comprimido.

Combinación de métodos de granallado y plegado inverso

En este proceso de decapado, ambos métodos de decapado, a saber, doblado inverso y granallado, se utilizan en serie en la línea de trefilado de varillas. Normalmente, primero se usa el método de doblado inverso, seguido del método de granallado.

Tipos de materiales abrasivos

Una variedad de diferentes materiales abrasivos son de uso común. La selección de un tipo específico depende principalmente de factores económicos, metalúrgicos y prácticos de ingeniería. Los abrasivos comúnmente utilizados son arena, granalla de acero, granalla de acero, aluminio, pedernal/granate, perlas de vidrio, carburos, escoria y materiales orgánicos.

Las perdigones de acero son granos esféricos hechos de acero líquido a través de un proceso de atomización (granulación). Estas perdigones de acero fundido están disponibles en diferentes tamaños y durezas. Generalmente, las granallas de acero se fabrican a partir de chatarra de acero en un horno de arco eléctrico o de inducción. La chatarra de acero se funde en el horno y luego el acero líquido se atomiza en granalla con chorro de agua. Los pasos del proceso de fabricación de las granallas de acero son (i) la fusión de la chatarra de acero, (ii) la atomización del acero líquido mediante un chorro de agua a alta presión, (iii) el secado de las granallas, (iv) el cribado (separación del tamaño de granalla SAE de las partículas de granalla de gran tamaño utilizadas para la producción de arena), (v) espiralización (eliminación de la granalla de forma irregular), (vi) enfriamiento rápido (para la producción de una integridad superior de las partículas con mínimas grietas por tensión), (vii) templado, (viii) cribado y (ix) embalaje.

Las partículas de granalla en el estado de mayor diámetro se dividen formando la granalla de acero angular y se utilizan como abrasivos para el proceso de granallado. Las perdigones de acero son normalmente duraderas debido a su baja friabilidad. Los disparos se atenúan debido al impacto de las voladuras. Su dureza aumenta con el tiempo, lo que permite que los medios brinden un rendimiento constante y repetible durante miles de ciclos. Tal como se producen, las granallas de acero generalmente tienen una dureza Rockwell de 40 HRC a 60 HRC. Las granallas de acero tienen una tasa de descomposición extremadamente baja y prácticamente no producen polvo. Se utilizan para decapados intensos y para producir acabados muy brillantes, ya que las granallas de acero brindan una energía de alto impacto y tasas de limpieza rápidas.

Este material abrasivo se selecciona de acuerdo al trabajo a realizar, no solo por el tamaño de partícula que es mayoritariamente uniforme en todos ellos, sino también por estar la dureza en cierto rango. Las partículas se reciclan fácilmente pudiendo proyectarse de 700 a 5000 veces según el diámetro, tipo y dureza del abrasivo utilizado.

Proceso de manufactura

- La necesidad crucial de servicios de diseño mecánico

- La verdad sobre las economías de escala para los procesos de fabricación aditiva

- Diseño de Procesos para Robots vs. Personas

- Proceso de selección del sitio para una planta siderúrgica de campo verde

- Procesos de fabricación de acero inoxidable

- Proceso de laminado para acero

- Proceso CLU para la producción de acero inoxidable

- Procesos para el Beneficio de Minerales de Hierro

- Desarrollos de Procesos Siderúrgicos

- Grados de acero para herramientas para punzones y matrices

- Los mejores materiales para piezas torneadas